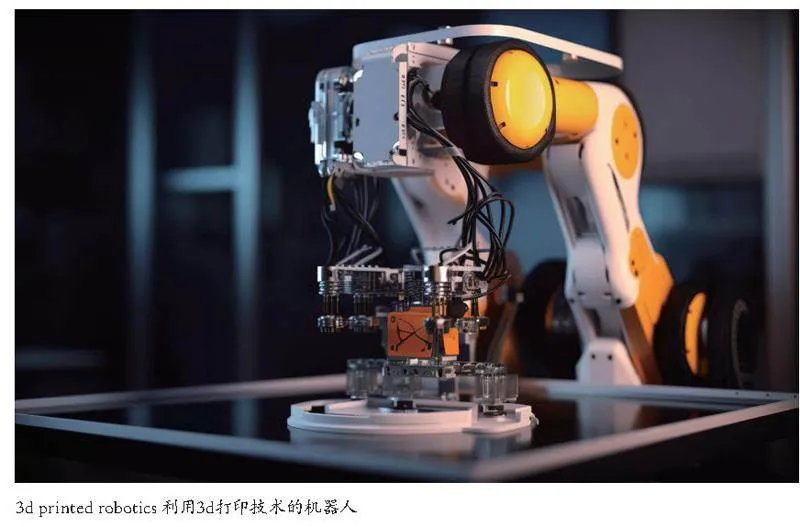

3D打印技术已在多场景中发挥作用

早在2013年前后,3D打印机就在国内掀起了一波热潮,甚至与大数据、人工智能并列为三大风口行业。

国家层面大力支持推动

2012年,3D打印行业被正式列入中国的“国家高技术研究发展计划”(也称作863计划)。随后,国务院、国家发改委、工信部及科技部等多个政府机构相继发布了关于3D打印产业的发展策略,明确了从技术创新、行业标准到实际应用场景等方面的产业发展方向。

从《“十三五”国家战略性新兴产业发展规划》提出打造增材制造产业链,到“十四五”规划与2035年远景目标纲要提出深入实施增强制造业核心竞争力与技术改造专项,我国将增材制造(3D打印)作为未来规划发展的重要领域。

在这些政策中,最具战略性意义的是《“十四五”智能制造发展规划》,它提出要进一步增强3D打印行业的关键核心技术攻关能力,积极拓宽应用领域。

2022年8月,《首批增材制造典型应用场景》的发布预示了国家对3D打印行业在未来几年扩大下游应用领域与深度的大力支持,可能将有更多工业级3D打印厂商深入消费领域,共同开拓广阔的蓝海市场。

我国3D打印整体呈增长态势

2016年以前是行业的技术积累期,各科研院所与高校不断尝试创新新技术及其应用,同时越来越多的企业开始布局3D打印行业;2016—2019年为行业的冷静期,对3D打印技术的过高预期导致行业内企业数量过快增长,低端市场饱和而工业级应用不足三成;2020年起,我国3D打印行业进入快速发展期,3D打印技术改变了工厂端的生产模式,由传统的制造流转向数字流进阶。

以代表性3D打印设备企业铂力特与华曙高科的产品生产量为例,2018年至2023年间,这些企业的产品生产量整体呈现增长趋势。2023年铂力特的3D打印设备产量增至299台/套,同比增长2%,这主要得益于公司积极发掘新应用领域、开拓市场、提升产能和生产效率。2021年,华曙高科的3D打印设备产量增至164台,同比增长60.8%,高分子粉末材料产量增至194.46吨,同比增长91.2%。结合公司近两年的业务收入表现来看,其3D打印产业产品的产量有所上升。综合而言,近年来中国3D打印行业的供给水平整体呈增长态势。

3D打印在多场景中的应用

中国机械工程学会增材制造(3D打印)技术分会总干事、西安交通大学教授李涤尘在接受媒体采访时表示,我国3D打印已在医疗、航空航天、消费电子等领域实现规模化应用。截至2023年底,国产3D打印装备拥有量占全球设备的11.5%,位居全球第二;消费级非金属3D打印设备市场占比位居全球首位。

在运动装备领域,3D打印弹性体为运动员提供个性化、高性能装备。例如,定制化鞋垫和防护装备利用弹性体的减震和支撑特性,能够优化运动员的运动表现并提升穿着体验。特别是在极限运动和高冲击运动中,3D打印的弹性体材料可以显著减少运动员在运动过程中的冲击,保护关节和肌肉免受损伤。

在汽车和航空航天领域,3D打印弹性体用于制造轻量化减震部件和密封圈等关键组件。这些部件通过复杂的结构设计,既能减轻重量又能保持高性能。

在电子产品领域,智能音箱、智能手环、手机保护套等产品都可以使用弹性体材料进行打印。这些产品不仅具有优异的柔软度和弹性,还具备高耐磨性和耐用性,能满足消费者对产品外观和性能的需求。

在工业制造领域,3D打印弹性体技术用于制造各种工业模具和传动带等部件。这些部件需要承受较大的机械应力和振动,而弹性体材料凭借出色的弹性和抗疲劳性能成为理想选择。利用3D打印技术制造这些部件不仅能提高生产效率,还能降低制造成本。