安全仪表系统在成品油/化工品罐区中的应用与分析

陈荣刚,王卫益,施辉

(1. 中海油销售南通有限公司,江苏 南通 226004;2. 中海油(南通)港口有限公司,江苏 南通 226009)

近年来,危险化学品罐区发生多起重特大事故,造成了严重的人身伤害、经济损失和自然环境污染,严峻的安全生产形势引起了政府监管部门的重点关注[1]。例如: 2016年江苏德桥仓储“4.22”火灾事故,由于油品储罐未配备紧急切断系统,导致事故没有在第一时间得到有效控制并迅速蔓延。2022年2月17日,国务院安全生产委员会办公室发布了《落实大型油气储存基地安全风险管控措施工作方案》[2],要求在2022年6月30日前完成紧急切断阀系统问题整改,对未按期完成整改的企业,依法跟进执法措施。国家及地方安全监管部门对成品油/化工品等危险化学品罐区,尤其对于构成重大危险源的危险化学品仓储库区监管会愈加严格,在深刻理解并落实安全生产法的指导思想下,设置安全仪表系统(SIS)具有重要意义。

1 存在的安全隐患

1.1 成品油/化工品罐区基本情况

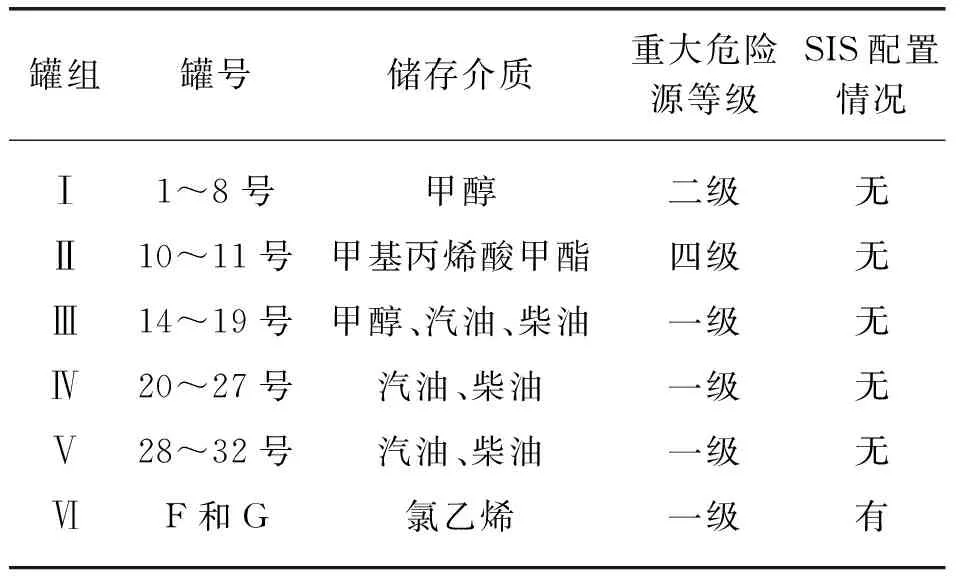

某港口仓储公司拥有各类立式常压储罐29座,成品油/化工品罐区总罐容约2.0×105m3,单罐罐容为1.5×103~1.0×104m3,主要存储汽油、柴油、甲醇等甲类和丙类易燃液体。根据GB18218—2018《危险化学品重大危险源辨识》[3]的要求,该罐区共划分为6个罐组,根据存储介质的性质,分别构成一、二、四级重大危险源。该罐区重大危险源等级见表1所列。

表1 罐区重大危险源等级划分及SIS的配置

1.2 罐区无独立的安全仪表系统

根据《国家安全监管总局关于加强化工安全仪表系统管理的指导意见》(安监总管三〔2014〕116号): 涉及“两重点一重大”的危险化学品储存单位,要在全面开展过程危险分析(如危险与可操作性分析)基础上,通过风险分析确定安全仪表功能(SIF)及其风险降低要求。企业应在评估基础上,制定SIS管理方案和定期检验测试计划。对于不满足要求的SIF,要制定相关维护方案和整改计划,2019年底前完成SIS评估和完善工作[4]。该成品油/化工品罐区通过危险与可操作性分析(HAZOP)及完整性等级(SIL)定级评估,其中29个SIF回路达到SIL1级,且没有配置SIS,不符合要求,具体见表2所列。

表2 罐区SIF回路的SIL定级评估汇总

同时,根据GB/T 50770—2013《石油化工安全仪表系统设计规范》要求: SIL1级安全仪表功能,逻辑控制器宜与基本过程控制系统分开。综合考虑安全仪表系统日益严格的管理要求,本次技术改造SIS采取独立设置方式。

2 原有过程控制系统存在的问题

原有过程控制系统存在以下问题:

1)执行器。常压储罐原设计紧急切断控制阀为手动阀,其中1~8号,20~32号储罐流程切换手动控制阀为无SIL认证的气动切断阀,在2015—2016年期间,将10~19号储罐的流程切换手动控制阀更换为电动阀,改造后的电动阀具备远程控制功能,但无SIL认证,而且启闭行程速度较慢。例如DN250闸阀的开启/关闭行程时间大于90 s,同时阀门、电动执行机构的耐火等级均不满足UL1709防火标准测试要求。在数据通信方面,根据当时设计规范要求,各气动、电动阀信号汇总至防火堤内防爆型远程终端单元(RTU)通信单元,并通过RS-485进入控制室数据采集与监控系统(SCADA),目前该通信方式已经不满足相关规范要求。

2)传感器。该罐区现有外贴、音叉式液位开关及伺服或雷达液位计,相关仪表均无SIL等级认证,在数据通信方面与执行器子系统存在同样的问题。

3)逻辑控制器。该罐区常压储罐的原有气/电动控制阀、液位计、液位开关的相关信号接入罐区SCADA中,一旦出现生产波动或SCADA故障等问题,紧急情况下储罐区的联锁控制阀将存在无法动作或误动作风险。

3 SIS的设计方案及应用

3.1 SIS的设计方案

根据HAZOP分析及SIL定级评估报告,虽然常压储罐的SIF回路定级为SIL1和SILa,但考虑政策及标准的变更、施工风险以及SIS验收评估,SIS各子系统元件统一设计为SIL2级。SIS主要由逻辑控制器、执行器、传感器组成。

3.1.1 执行器

2021—2022年对该公司罐区29座储罐安装52台紧急切断阀,实现紧急切断功能,具体改造措施有以下几方面:

1)紧急切断阀执行机构一般为气动、电动和电液型等型式。根据罐区现场动力源及日后维护情况,各SIF回路采用SIL2级气动执行机构。根据罐区防火堤内环境防爆等级及防护等级[5-6]要求,气动执行机构的电磁阀和限位开关防爆等级为ExdⅡBT4,防护等级为IP65。

2)参考GB 50074—2014《石油库设计规范》对储罐切断阀的要求,兼顾改造安装施工的难易程度,该次改造将储罐原紧急切断控制阀更换为气动闸阀,气动闸阀的尺寸和连接方式与原紧急切断控制阀相同。对于紧急切断控制阀安装空间不足的储罐,气动闸阀安装在紧急切断控制阀与柔性连接件之间。该次改造闸阀具有SIL2认证,阀门公称通径为DN100~DN300,压力等级为PN16,阀体为铸钢阀体,渗漏等测试与检验应符合API 607和API 598标准[6]。

3)气动切断阀为故障安全型(FC型),具备失气或故障自动关闭功能。

4)气动执行机构配有熔点低于70 ℃的易熔塞。

5)气动切断阀全行程关闭时间小于10 s。

6)在每个罐组防火堤外安装防爆紧急停车(ESD)的报警按钮箱,每台气动阀门对应1个ESD按钮,控制室设置总ESD按钮。

7)储罐液位开关及气动阀开关控制信号接入新建的SIS中,气动阀回讯信号作为状态显示接入原有SCADA中。

8)原有气动、电动阀门作为工艺操作阀接入SCADA,同时对电动阀门及执行机构增加满足UL1709认证的防火罩。

3.1.2 传感器

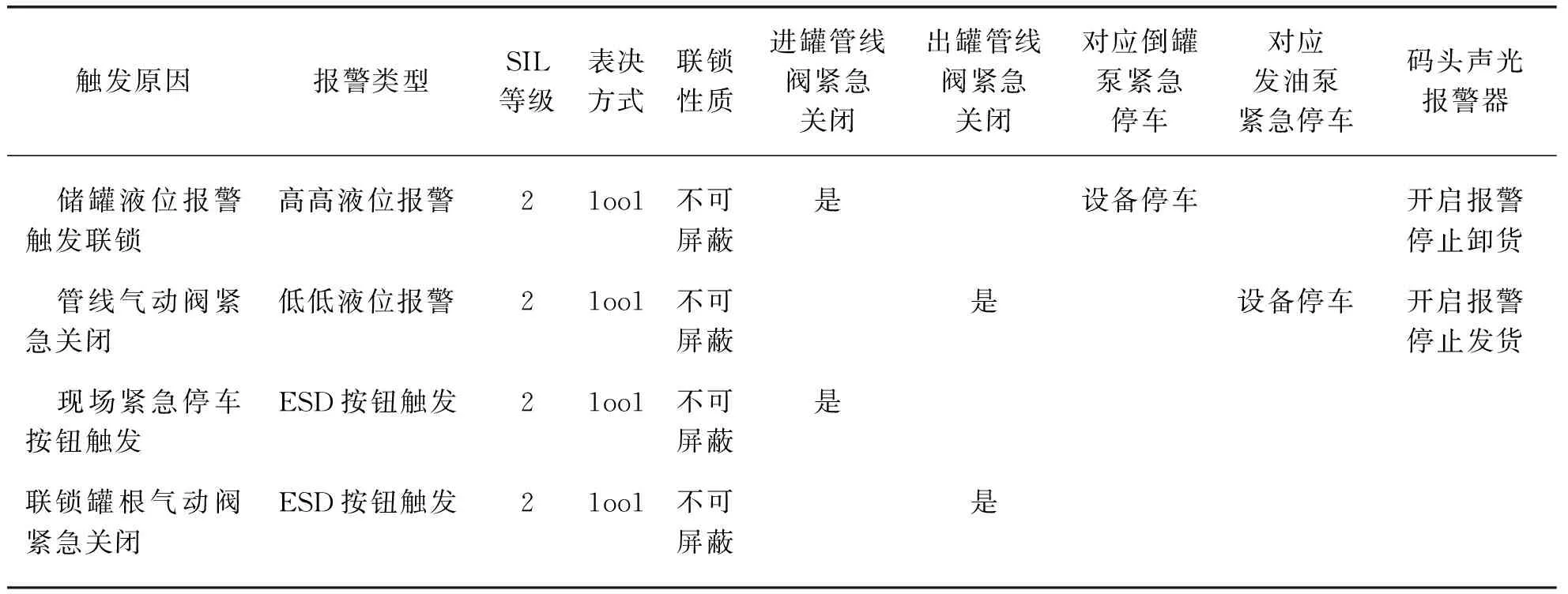

SIF回路的传感器主要为液位开关,逻辑控制器结构和SIL等级对应关系见表3所列[7]。

表3 逻辑控制器结构和SIL等级对应关系

该罐区主要用于接卸船舶运输液体化学品,并采用槽车/槽船发货。根据SIL定级报告,常压罐系统定级为SIL1,采用“1oo1”逻辑控制方式满足安全相关要求并具有良好的经济性。

该罐区储罐高液位开关采用接触式音叉液位开关或低液位开关采用非接触式外测超声波液位开关,均具有SIL2级认证。采用外测超声波液位开关可以减少清罐作业工作量及施工难度,避免在储罐上增开仪表口和动火作业带来的额外风险,并降低了储罐物料泄漏和燃烧爆炸的可能性[8-9]。

3.2 新增SIS的性能

该次改造增设的SIS独立于过程控制系统,具备独立安全保护功能,根据设定条件判断危险或风险状况并发出报警,自动实现储罐紧急切断阀的关闭,防止或者减少危险事件发生,减少人员伤害或经济损失。新增SIS满足以下要求: 具备TÜV莱茵SIL3认证;具有硬件和软件诊断和测试功能;控制器配置、网络配置、卡件均采用冗余配置;具备滚动存储信息事件功能。

本次改造将29台储罐的音叉液位开关、外贴液位开关、现场紧急停车按钮与储罐的紧急切断阀进行联锁,实现“1oo1”的表决方式,紧急切断回路的联锁关系见表4所列。同时将2座氯乙烯球罐的原有SIS拆除,相应回路仍采用“1oo2”方式接入新建SIS。

表4 部分紧急切断回路的联锁关系

4 SIS的应用

4.1 运行方式

以某罐为例: 运行中储罐的低低液位报警发出报警信号,判定储罐出液已经接近储罐的液位下限,即低于浮盘高度,罐出液阀门关闭,储罐对应发油泵同时紧急停车。当储罐发生紧急情况,如储罐外围管线发生泄漏,需要关闭储罐的相关阀门时,可以通过ESD实现快速远程操作。

4.2 SIL等级验证

该次改造采用的SIS支持双模块冗余配置,冗余配置时按照“3-3-2-2-0”降级,非冗余配置时按“3-2-0”降级。同时该系统支持五级系统表决机制,在每个表决层对数据进行“2oo3”表决,通过多级表决,增加故障隔离区,避免性能降级。通过exSILentiarua®软件对SIS验证计算,该系统各SIF回路均满足设计要求。

4.3 注意事项

在实际运行过程中,为避免阀门设备因故障失灵对生产工艺造成影响,日常操作过程中要定期校验和维护:

1)该次设计采用“1oo1”和“1oo2”的表决结构,虽满足SIF回路的等级要求,但对设备稳定性要求较高,需定期对气动执行机构(电磁阀、限位开关)、闸阀、液位开关、外贴式液位开关的耦合性、液位计等进行检维修,保证安全仪表系统的完整、完好,避免故障-关闭行为导致憋压等安全隐患。

2)定期对气动闸阀进行开闭操作,避免紧急闸阀长期处于开启状态,造成复位弹簧过疲劳,进而造成阀门关闭不严。

3)加强对操作人员的培训和演练,提高操作人员的故障维修和应急处置能力。

5 结束语

通过改造,该公司罐区29座储罐分别安装了SIL2级的气动闸阀和液位开关,并设置独立的SIS。同时,在系统联锁逻辑中针对常压罐系统和球罐系统分别采用“1oo1”和“1oo2”的方式,在保证SIS联锁的准确性的基础上兼顾经济性,解决了成品油/化工品罐区重大危险源的重大生产安全隐患,确保储罐安全平稳运行。