动车组牵引电机定子绝缘故障问题分析及解决措施

那春龙 彭 慧 王玉龙

(中车株洲电机有限公司,412001,株洲)

逆变器的高频脉冲输出容易引起牵引电机绕组绝缘过早失效的问题,因此绝缘系统的性能优劣直接影响到牵引电机的安全性、可靠性和使用寿命[1]。在动车组牵引电机定子制作过程中,绕组绝缘受作业环境、涨形应力及嵌线应力等因素的影响,会产生绝缘缺陷。在定子运行过程中,绕组绝缘受电、热、机械与环境等因素的作用,会逐渐发生劣化现象。鉴于以上问题,在定子制作或检修时,需对定子绕组实施对地绝缘耐压试验、相间绝缘耐压试验与匝间绝缘耐压试验,筛选存在绝缘缺陷的定子,并对绝缘缺陷的原因进行分析,提出解决措施。

基于此,本文介绍了定子对地耐压、相间耐压与匝间耐压试验的原理,并针对定子制作或检修过程中发生的绝缘故障问题,梳理故障特征,并从产品结构、作业环境、工艺方法或运行环境等方面对故障问题发生的原因进行分析,针对性地提出改进措施及故障定子的修复方法。

1 对地绝缘击穿故障

1.1 直流耐压击穿故障

1.1.1 直流耐压试验及故障特征

直流耐压试验是根据IEC 60349-2:2010《铁路机车车辆用电子变流器供电的交流电动机》标准,在定子绕组与铁心之间施加3.4UDC+1 700 V直流电压(UDC为最高持续电压,单位为V,全文同),直流电压按照各层绝缘材料电阻分配电压,若绝缘存在缺陷,将在缺陷处发生绝缘击穿。

某牵引电机定子在直流耐压试验时发生对地绝缘击穿故障,试验过程中肉眼未发现击穿放电火花。断电后,检测定子绕组对地绝缘电阻为0,但线圈端部、铁心槽口等位置无烧损发黑的痕迹。

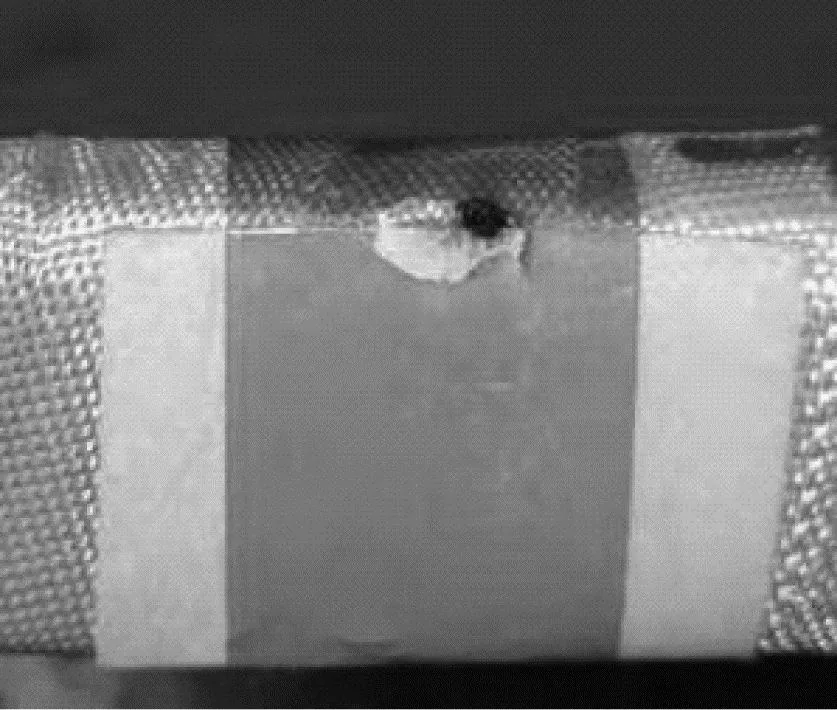

采用分相测绝缘电阻的方法,依次拆开三相绕组中性点、击穿点所在并联支路及所在极相组的焊接点,找到击穿线圈。将击穿线圈从铁心内拔出后发现,击穿点位于铁心槽内距铁心槽口约5 mm位置处,下层线圈棱边圆角位置处被击穿。剥开线圈各外包绝缘层,击穿点为内大外小贯穿性孔洞,电磁线匝间存在爬电痕迹,击穿点绝缘存在碳化发黑现象。线圈绝缘击穿点和电磁线击穿点照片如图1所示。

a) 线圈绝缘击穿点

1.1.2 故障原因分析

根据故障特征可知,绝缘击穿从电磁线薄膜开始向线圈外包绝缘发展,产生故障的原因有:

1) 电磁线薄膜绕包或线圈绕制时,当材料表面温度低于空气露点或相对湿度较高时,将使空气中的水蒸气凝结于薄膜表面并形成潮气膜,在外加电压作用下,产生爬电现象。

2) 在电磁线薄膜绕包过程中,导电性灰尘等杂质可能卷入电磁线薄膜内,在线圈绕制时,这些杂质处于线圈、线匝之间,较难识别。杂质的存在不但会使得局部绝缘层减薄,还会极大地降低此处的介电强度,导致定子内电场强度集中于此处,进而造成定子绝缘击穿。

3) 若电磁线薄膜叠包率过小,将造成电气绝缘强度降低;若电磁线叠包率过大,将引起线圈外形尺寸增加。在线圈嵌线过程中,嵌线应力过大会损伤线圈绝缘,降低其电气绝缘强度。

4) 电磁线薄膜绕包时可能产生气泡,空气击穿强度峰值为3 kV/mm,固体绝缘材料的固有击穿强度约为200 kV/mm,当外加电压足够高时,空气最先发生击穿并不断破坏薄膜。

5) 在线圈制作过程中,绕线机及涨形机等设备定位模具,以及转运工装等可能存在尖角毛刺,戳伤电磁线薄膜,使得薄膜局部电气强度有所降低。

6) 在线圈制作过程中,线圈浸水检测后的烘焙温度及时间可能不足,导致水分不能充分挥发,在高电压作用下,在残留水分位置形成爬电现象。

1.1.3 改进措施

1) 线圈制作作业环境应保持干燥清洁,每日开工前记录环境温度与湿度,定期对作业环境的浮游粉尘量进行检测。

2) 电磁线薄膜绕包时,应按照要求将叠包率控制在规定范围内,并对叠包率进行检查。

3) 确认电磁线薄膜绕包角度、烧结温度、绕包张力和压轮距高频感应器出口的距离等工艺参数,消除电磁线薄膜绕包过程产生的气泡[2]。

4) 对电磁线薄膜绕包与线圈绕制工艺进行改进,增加视觉检测系统,对电磁线薄膜缺陷进行检测,发现电磁线存在缺陷后,立即报警急停,避免缺陷电磁线或线圈应用到产品中。

5) 严格控制线圈浸水后的烘焙温度与时间,确保线圈浸水后,线匝之间的水分充分挥发干燥,避免线匝之间残留水分。

将该台故障定子的故障线圈从铁心槽内取出,检查确认铁心槽状态良好,且无异物附着等现象,重新嵌入新的线圈。同时,重新对其进行对地绝缘电阻与对地绝缘耐压等试验项目,经分析发现,试验结果能够满足IEC 60349-2:2010《铁路机车车辆用电子变流器供电的交流电动机》标准要求。

1.2 交流耐压击穿故障

1.2.1 交流耐压试验及故障特征

交流耐压试验原理与直流耐压试验类似,区别在于所施加的电压为交流电压。按照IEC 60349-2:2010《铁路机车车辆用电子变流器供电的交流电动机》标准,在定子绕组与铁心之间施加2UDC+1 000 V交流电压,按照绝缘结构中各层绝缘材料的电容分配电压,可以有效发现定子绝缘内部的缺陷。

某牵引电机运行120万km后返厂检修,定子在交流耐压试验时发生对地绝缘击穿故障。断电后,检测定子绕组对地绝缘电阻为0,发现定子引线端52槽定子线圈铁心槽口位置存在烧损痕迹。将击穿线圈从铁心槽内拔出后发现,该线圈击穿点位于铁心槽口位置处,线圈侧面至棱边圆角发生击穿现象,击穿点为外大内小的贯穿性孔洞,孔洞面积约为10 mm×10 mm,击穿点绝缘层碳化发黑。定子槽口烧损痕迹及线圈击穿点照片如图2所示。

a) 定子槽口烧损痕迹

1.2.2 故障原因分析

根据故障特征可知,绝缘击穿从外向内发展。结合定子绕组结构及电机运用情况等,分析产生故障的原因有:

1) 交流耐压试验前,定子绕组清洗后的烘焙温度及时间可能不足,绕组绝缘内残留水分,由于水为极性分子,能够降低定子绕组的绝缘电阻,当外加电压足够高时,将造成绝缘击穿故障。

2) 在电机运行过程中,由于线圈承受了电机双倍运行频率的电磁振动及电机整机传递的机械振动,导致线圈各线匝与外包绝缘材料之间可能不再紧密成为一体而出现分层现象。当所施加的电压达到空气击穿强度时,绝缘分层内部将产生电气击穿,最终在绝缘中腐蚀出贯穿性孔洞,导致接地故障。

3) 电机采用强迫通风冷却且运行环境恶劣。在电机运行过程中,导电性物质可能随风路进入电机内部,并集聚在定子铁心槽口位置。当给定子绕组施加外加电压时,导电性物质会造成定子槽口位置处的电场产生畸变,加剧槽口位置的局部放电作用,并侵蚀定子绕组绝缘,最终造成绝缘击穿故障。

1.2.3 改进措施

定子绕组清洗后,按照要求的温度对定子绕组烘焙足够时间,并记录烘焙前后时间,有效保证定子绕组内部残留的水分彻底挥发。对该台定子绕组整体拔线处理,检查定子铁心槽质量状态良好,将定子铁心槽内漆渣等清理干净,重新嵌入新的线圈。定子浸漆处理后,优化定子铁心槽口部位的绝缘结构,在定子槽口部位实施灌封处理,将线圈槽口位置密封,避免导电性物质进入,增强定子槽口的绝缘性能[3]。

2 相间短路故障

2.1 相间耐压试验及故障特征

相间耐压试验原理与对地直流耐压试验相同,两者的区别在于,相间耐压试验是在焊接三相绕组中性点前,就在两相绕组之间施加直流电压,检测相间绝缘电气强度,同时也对定子连线方式及对地绝缘电气强度等进行检测。

对某牵引电机定子V相、W相绕组进行相间耐压试验时,其电压升至约600 V后,耐压设备发生过流报警。

2.2 故障原因分析

根据故障特征可知,耐压设备发生过流报警故障的主要原因为V相与W相两相绕组短路,电阻降至0,造成电流显著增加,直至超过阈值报警。

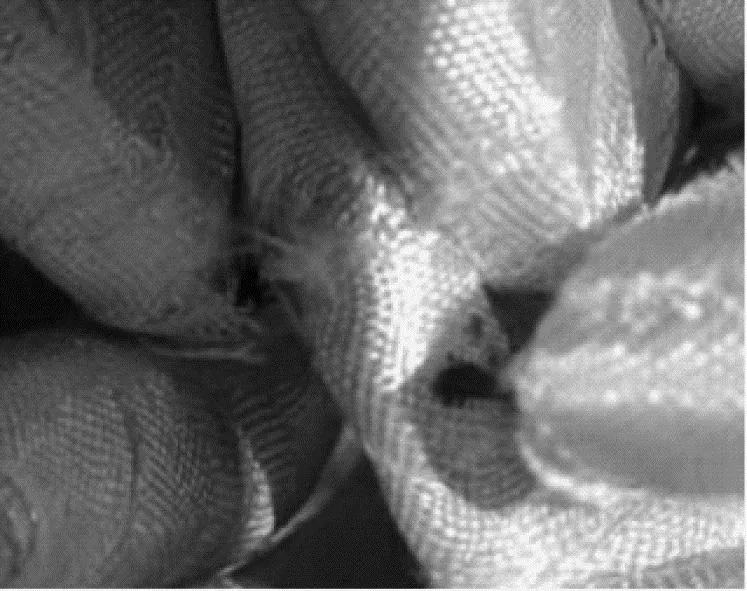

经确认后发现,V相、W相绕组的绝缘电阻、连线方式及绕组端部绝缘状态均无异常,但其中1个线圈引线挤压在相邻线圈鼻部上,其为V相、W相绕组分相位置。调整该线圈引线姿态后发现,该线圈引线与相邻线圈鼻部接触位置均发生绝缘破损且已露出铜导线。当线圈引线弯形时,其顶住相邻线圈鼻部绝缘并相互摩擦,进而造成接触部位绝缘磨损。线圈引线与相邻线圈鼻部绝缘破损照片如图3所示。

图3 线圈引线与相邻线圈鼻部绝缘破损照片

2.3 改进措施

1) 在线圈引线上与相邻线圈鼻部相接触的位置处套入玻璃丝套管,避免引线绝缘与线圈鼻部磨损。

2) 对线圈引线弯形技术进行改进:先用整形钳夹住线圈引线,并调整其位于相邻两个线圈鼻部间隙中间位置;再用整形钳夹住引线拐角位置,同时用弯形套管套住引线并弯形处理。改进后,线圈引线在弯形调整时,可保持线圈引线与线圈鼻部相对位置的固定,避免相互挤压摩擦。线圈引线弯形工艺改进照片如图4所示。

图4 线圈引线弯形工艺改进照片

拆除该台故障定子绝缘磨损线圈的焊接点,从铁心槽内拔出线圈,重新嵌入新的线圈。按照改进后的线圈引线弯形技术对线圈引线进行弯形处理。定子制作完成后,检测绝缘电阻、对地绝缘耐压与相间耐压等试验,试验结果能够满足IEC 60349-2:2010《铁路机车车辆用电子变流器供电的交流电动机》标准要求。

3 匝间耐压衰减波形不重合故障

3.1 匝间耐压试验及故障特征

当变频牵引电机在线运行时,受逆变器驱动装置、电力系统故障与雷击等影响,会在定子绕组内产生短上升沿的冲击电压,若匝间绝缘存在薄弱点,就会造成匝间绝缘击穿,进而发生接地故障。当定子制作完成后,根据IEC 60034-15:2009《带定子成型线圈的交流旋转电机的脉冲电压耐受等级》标准,分别给UV相、VW相、UW相绕组匝间绝缘施加0.65(4UDC+5 000 V)脉冲电压。匝间电压振荡衰减波形的谐振频率f可以表示为[3]:

(1)

式中:

L——线圈电感,单位H;

C——线圈电容,单位F。

当某相绕组发生匝间短路时,会引起绕组电感发生变化,进而造成匝间电压振荡衰减波形在频率与幅值方面发生变化。若三相绕组匝间耐压振荡衰减波形重合,判断匝间耐压试验合格;反之,判断匝间耐压试验不合格。此外,定子铁心结构、相序分布等因素也会引起定子绕组电感的变化,进而导致匝间电压振荡衰减波形的变化。

在进行某牵引电机定子匝间绝缘耐压试验时,UW相、VW相绕组振荡衰减波形重合,而UV相绕组振荡衰减波形与UW、VW相均不重合。

3.2 故障原因分析

1) 对故障定子匝间耐压衰减波形进行分析。相较于UV相绕组,UW相、VW相绕组的振荡衰减波形在相位上滞后于UV相绕组。若W相绕组匝间短路,UW相、VW相绕组电感均会减小,其谐振频率均会增加,振荡衰减波形在相位上会超前于UV相绕组,与故障波形不符,故排除该种故障可能性。

2) 对故障定子三相直流电阻进行分析。三相绕组直流电阻值平衡,且在设计值要求范围,确认三相绕组无匝间短路问题,故排除该种故障可能性。

3) 对故障定子绕组的极性进行分析。给三相绕组通入20 A直流电流,用指南针靠近定子铁心齿部,通过观察指南针偏移情况确认定子极性。经分析发现,在定子其中一个磁极的U相绕组和V相绕组存在不偏移现象。因此,初步推测故障原因为,该位置定子绕组连线错误。

4) 对故障定子连线方式进行分析。检查定子UV相绕组连线方式可以发现,故障定子绕组的U相绕组和V相绕组的引线焊反了。因此确认故障原因为,U相绕组、V相绕组连线错误,造成匝间耐压衰减波形不重合问题,与定子极性分析一致。

3.3 改进措施

1) 连线焊接前,用记号笔在各极相组的引线上做好相序标识。同时,对操作者开展工艺培训,熟练掌握定子连线方式。

2) 将该台故障定子焊反的U极相组、V极相组的引线拆开,并按照正确方式重新焊接后,进行匝间绝缘耐压试验。试验结果表明,三相绕组振荡衰减波形完全重合,指南针偏移情况正常。

4 结语

通过分析动车组牵引电机定子制造过程中发现的绝缘故障问题,针对性地提出改进措施,彻底解决了牵引电机定子绝缘故障问题,避免同类问题再次发生,提高了牵引电机定子制作试验合格率,确保了牵引电机定子绕组绝缘质量。