提高电加热道岔融雪系统热效率的研究

安岩

在我国高铁建设中,通过采用电加热道岔融雪系统设备(简称“融雪设备”)在道岔可动区域安装电加热元件,将电能转化为热能,来消除道岔积雪和结冰问题,防止因积雪积冰而发生挤岔的安全问题,保障了道岔及转辙机动作的可靠性和安全性[1],为我国铁路运输的高效、安全提供了保障。目前国内铁路已安装的融雪设备,其电加热元件均固定在道岔可动区域基本轨的轨腰处或轨坡处[2],由于空气导热性差,仅靠热传导融雪化冰效率不高,加热热量无法有效汇聚到岔尖与基本轨之间的区域,导致大量热量通过钢轨外侧无效融雪区域消耗掉[3],只能通过增加单位长度电加热元件的功率来满足现场使用要求,进而使用电量随之增加。此外,融雪设备在运用过程中,一直存在使用方式粗放、电能利用率不高、设备耗电量大等问题,造成资源浪费严重。

针对以上问题,邱战国等[4-5]提出通过精准加热、输出功率可调节等方式进行节能控制;宁咏梅等[6]从优化工程设计和控制柜分时启动方面讨论了融雪设备节能效果;王涛[7]从电加热元件卡具优选方案等方面进行探讨。这些研究虽然从控制方面和加热功率配置方面进行了一些分析研究,对融雪设备节能提出优化方案,但是对融雪设备热效率低的深层次问题探讨尚显不足。为此,本文通过模拟分析和现场试验,对融雪设备热效率低的因素进行深入研究,进一步提出改善融雪设备热效率的有效措施。

1 融雪设备工作原理

融雪设备由远程控制中心工作站、车站控制终端、轨旁控制柜、钢轨温度传感器、电加热元件、道岔融雪隔离变压器等组成[8],一般布置在车站两端咽喉区,根据不同气候区域合理配置电加热元件的加热功率,达到较好的融雪效果和节能降耗要求。融雪设备依据气象和温度判断条件自动启动加热或人工应急启动加热,电加热元件得电后,将电能转化为热能,通过热传递融化掉尖轨与基本轨以及翼轨与辙叉心之间的积雪和结冰。

2 热传递过程分析

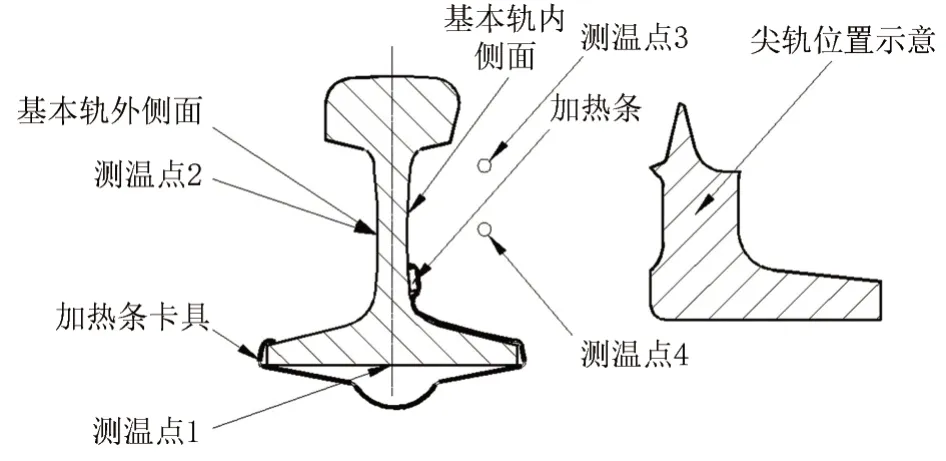

目前,在不影响道岔正常动作的情况下,道岔区域的加热条通常安装在基本轨轨腰内侧,见图1。在遇到冰雪天气时,启动融雪设备融化掉基本轨与尖轨之间的冰雪,保证道岔能够正常动作。根据传热学理论,热能的传递有3种基本方式:热传导、热辐射和热对流[9]。图1中,加热条通电正常工作时产生的热量,一部分通过热传导传给基本轨和卡具,另一部分通过热辐射和对流换热对周围空气和冰雪加热。由于空气导热性差,实际上大部分热量通过热传导传给了基本轨,基本轨受热后也对其周围空气和冰雪进行加热。然而只有基本轨内侧面和加热条对基本轨与尖轨之间的冰雪进行融化,而基本轨外侧面对其周围空气和冰雪进行加热是无效加热,造成热量损失。

图1 加热条基本轨轨腰内侧安装断面及测温点

3 热传递模型的建立与仿真

Abaqus是用于工程模拟的有限元软件,利用Abaqus建立道岔结构有限元模型,研究融雪设备工作时道岔岔尖区域的热传递过程。不同道岔只是加热区域长度不同,工作原理和加热方式是一致的,为简化研究过程,选取道岔岔尖部位的加热区域作为研究对象。由于滑床台与基础(轨枕或无砟道床)之间有橡胶垫,橡胶材质导热率较低,因此忽略基础对热传递模型的影响。

融雪设备的热传递过程主要体现在3个方面:①道岔结构内部的热传导;②道岔结构与环境空气之间的对流换热;③基本轨与电加热元件对环境的热辐射。鉴于目前电加热条加热方式的不足,并通过对热传递过程的研究,且受热气流上升原理启发,提出将加热板安装在基本轨与岔尖下部位置的加热方案。

3.1 道岔结构内部的热传导

加热元件通过卡具固定在基本轨上,与基本轨直接密贴,加热元件启动加热后,道岔结构内部将存在导热现象,由傅里叶定律可知材料的导热系数直接影响道岔结构内部的热传导效果[9]。傅里叶定律为

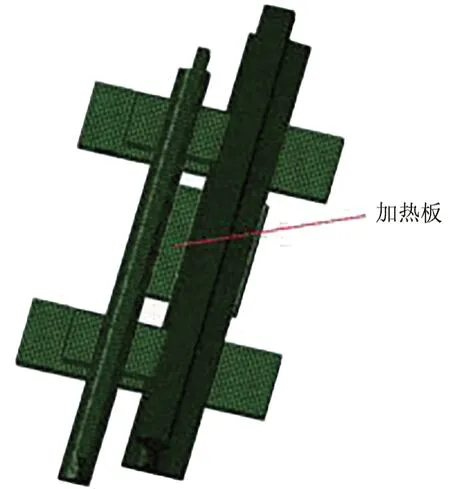

式中:q1为热流密度,单位W/mm2;λ为导热系数,单位W/(m·℃);dt/dx为沿热量流向的温度梯度;负号表示热量传递方向指向温度降低方向。道岔结构各部件的材质属性及导热系数见表1。

表1 道岔结构各部件的材质属性及导热系数

在热传递模型中对道岔结构材质属性及导热系数进行相关参数配置,基本轨及尖轨、滑床板和空气的模型参数依据表1进行设置。

3.2 道岔结构与环境空气之间的对流换热

加热元件启动加热后,道岔结构内部存在热传导的同时,由于道岔结构暴露在室外空气中,也与环境空气之间存在对流换热。计算对流换热量的牛顿冷却公式[9]为

式中:q2为单位面积热流密度,单位mW/mm2;h为对流换热系数,单位mW/(mm2·℃);Δt为空气与道岔结构的温差。

道岔结构与环境空气之间对流换热时,影响对流换热系数h大小的主要因素为风速v,一般情况下,在风力等级为0,风速v=0.1 m/s时,对流换热系数h取0.005 mW/(mm2·℃),以此分别建立基本轨、尖轨、滑床板与空气之间的对流换热条件。在加热初期Δt数值几乎为0,随着加热时间的延长,道岔结构温度升高,Δt数值变大,对流换热明显增强,若在有风条件下,对流换热效果更加显著。

3.3 基本轨与电加热元件对环境的热辐射

热辐射的微观机理为构成物体的分子或原子基于绝对温度的剧烈运动,伴随这种运动产生能够以热或光的形式检测到的电磁波,是物体的固有属性。随着电加热元件加热,热辐射加剧。基本轨与电加热元件对环境的热辐射[9]为

式中:q3为单位表面积的辐射换热量;ε为物体的发射率;σ为斯蒂芬-波尔兹曼常数;T1为热源的热力学温度;T2为受辐射物体的热力学温度。

由式(3)可知,物体的发射率与辐射换热量成线性关系。受此启发,后续研究中萌发增加道岔结构、增加辐射能力的想法。通过资料查询,基本轨及电加热元件的发射率取近似值0.17。在仿真模型中建立瞬态热传递分析步骤,为方便与后续试验对比,设置模拟时间为7 200 s,设置场变量输出为每180 s输出一次温度节点数据,单元类型选择八节点线性传热六面体(DC3D8),并对结构各部件进行网格划分,环境温度设置为0 ℃,其他对仿真结果无影响的参数采用系统默认设置。

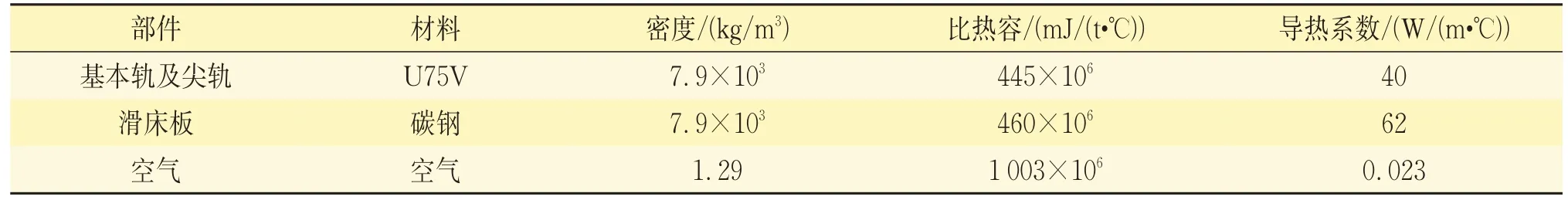

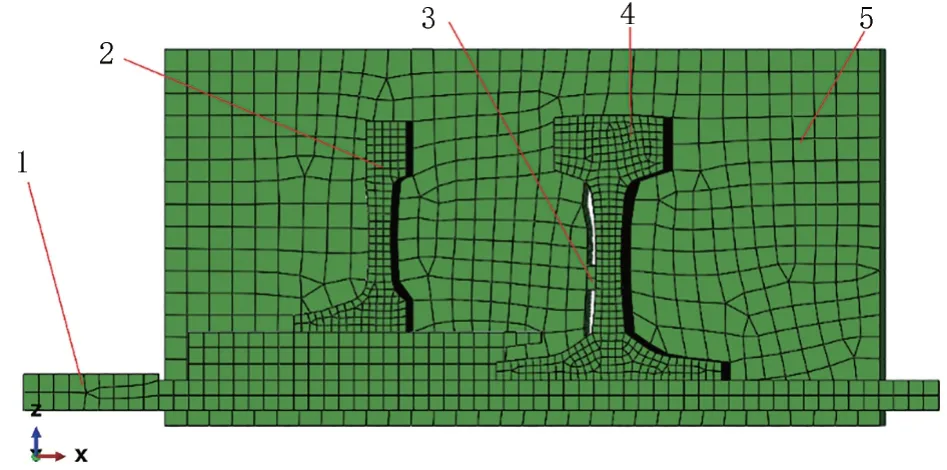

建立加热条加热和加热板加热的道岔结构的有限元模型,分别见图2及图3,通过对比进一步分析加热板加热的仿真加热效果。

图2 加热条加热道岔结构有限元模型

图3 加热板加热道岔结构有限元模型

3.4 加热条和加热板模型仿真

通过以上步骤进行模型建立并仿真计算,在相同加热功率(500 W)和外界条件下,研究安装在不同位置的加热条和加热板对热传递过程的影响。通过上述相同的条件参数设置,经过仿真计算,2种模型的空气网格横截面(XOZ方向)热场分布见图4、图5。

图4 加热条加热道岔结构空气温度云图

图5 加热板加热道岔结构空气温度云图

为对比2种模型对基本轨与岔尖之间区域温度的影响,在距基本轨轨顶内沿,沿X轴负方向45 mm,沿Z轴负方向距轨顶45 mm、90 mm、135 mm处选取3个节点,分别记为节点1、节点2及节点3,并导出各节点温度随时间变化的曲线。加热条加热和加热板加热温度对比见图6。由图6可知,对于加热板加热道岔结构,越靠近轨底空气温度越高;对于加热条加热道岔结构,越靠近轨腰侧空气温度越高。

由于在重力作用下,积雪和结冰由基本轨底部向上发展,根据仿真结果,采用加热板加热能更高效地融化堆积于基本轨及尖轨轨底区域的积雪,但远离加热板的轨底区域温度较低,相应的融雪效果也会有所下降。通过仿真热场分析,发现热源的发射率是模型的重要参数之一,发射率参数设置直接影响热场分布。查询资料显示,对于实际物体的辐射能力,主要与其发射率有关,仅取决于物体自身,与周围环境无关;增加辐射材料可以提高热源的发射率。此外,加热条、加热板产生的热量,通过钢轨外侧面散发流失为无效加热,因而提出通过在钢轨外侧面增加保温材料的方法,减小热量流失来提高热效率。

基于以上研究得出,可利用辐射材料和保温材料提高融雪设备热效率。为验证辐射材料和保温材料的实际使用效果,以及有限元模型计算结果的准确性,为电加热元件后续改进提供数据支撑,需要对提高热效率的方案进行试验,采集温度试验数据。

4 保温材料和辐射材料对热效率的提高

热效率定义为特定热能转换装置有效输出能量与输入能量之比,是无量纲指标。对于融雪设备而言,有效输出能量为汇聚到尖轨与基本轨之间区域的热能,输入能量为融雪设备使用的电能。在电加热元件消耗相同电能的情况下,试验采集尖轨与基本轨之间区域的温度变化,可以反映融雪设备有效输出能量的变化。

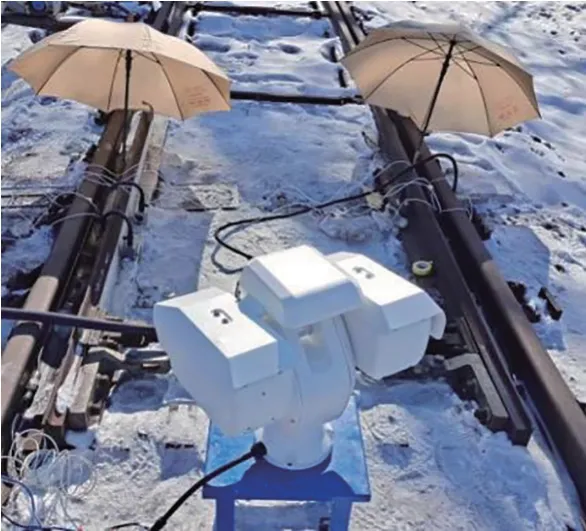

为此,提出2种方案进行对比试验研究。在搭建的试验平台上,研究在相同道岔、相同环境条件下,融雪设备的尖轨与基本轨之间区域的温度,以及基本轨轨底温度和基本轨外侧面温度变化情况。选用温度传感器对温度进行测量,测点布置在有限元模型中选取的节点附近区域,其中测点1布置在钢轨轨底,测点2布置在钢轨外侧面,测点3及测点4分别布置在基本轨与尖轨之间区域,对应仿真模型的节点2及节点3。同时,按照图7、图8所示开展相关试验。

图7 相同功率的加热条对比试验

图8 相同功率的加热板和加热条对比试验

4.1 保温材料和辐射材料对传热性能的影响

对比相同功率(500 W)条件下,有/无保温材料、辐射材料对传热性能的影响。加热条安装在道岔基本轨内侧(轨腰位置),一侧的基本轨外侧面有保温材料、内侧面有辐射材料处理,另一侧无处理。测量不同测温点的温度值,进行100 min试验,记录初始温度后,启动加热元件加热,每5 min记录一次数据,总共记录20组数据,温度曲线见图9。

由图9(a)及图9(b)可知,加热100 min后,有保温材料、辐射材料的基本轨轨底温度为46.9 ℃,而无处理的基本轨对应温度为33.1 ℃,表明有保温材料、辐射材料的基本轨轨底温度上升13.8 ℃,温度上升明显;相对应的轨腰外侧为14.2 ℃和30.9 ℃,基本轨外侧温度下降达16.7 ℃,说明有保温材料明显减少了基本轨热量的损耗。这是因为保温材料的导热系数远低于钢轨的导热系数,相应的基本轨外侧面的热量损失大幅度小于未处理过的基本轨。由图9(c)及图9(d)看出,有保温材料、辐射材料的基本轨热量损失减小。试验初期有保温材料和辐射材料的测温点2和测温点3低于没有采取措施的基本轨,是由于这段时间基本轨主要吸收热量,当基本轨温度升高后,通过基本轨内侧面和加热条向外界辐射的热量增加,保温材料使基本轨外侧面流失热量较少,因此基本轨与尖轨中间区域的温度快速提升,加热100 min时,道岔有效加热区域温度上升4 ℃~6 ℃,明显提升了加热条的热效率。

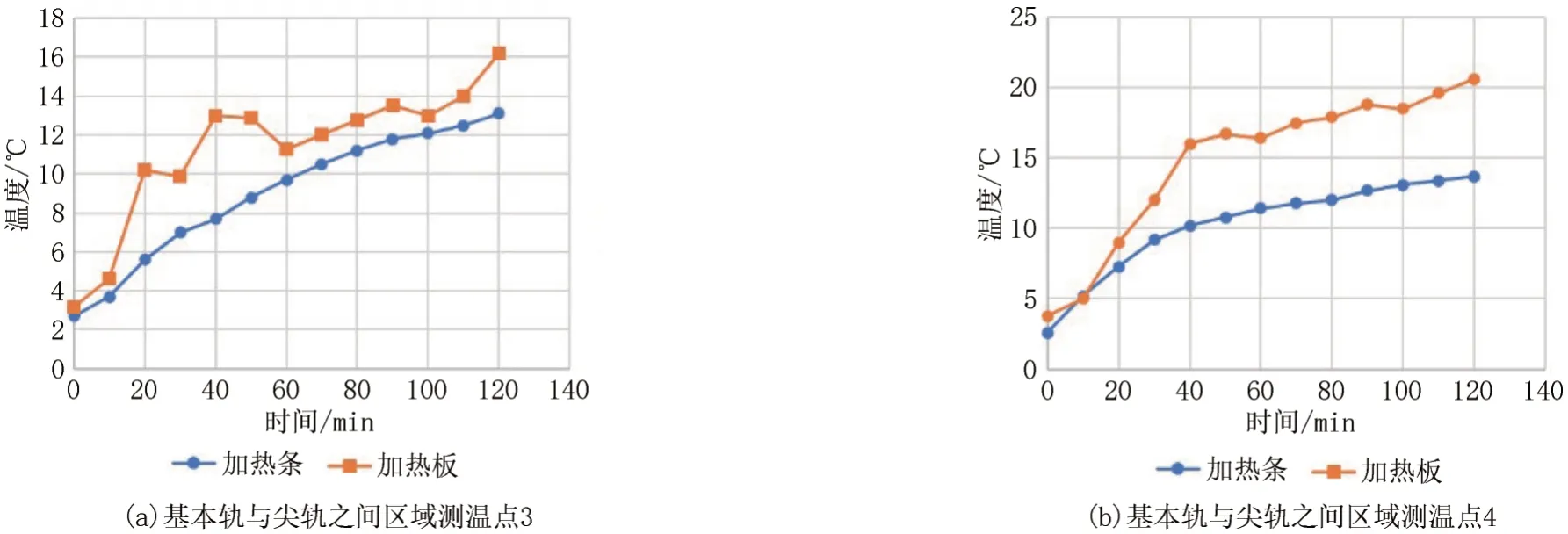

4.2 加热条和加热板不同安装位置对传热性能的影响

对比相同功率(500 W)条件下,加热条和加热板不同安装位置对传热性能的影响。加热条及加热板的位置按照图2、图3的方式安装。进行120 min试验,记录初始温度后,启动加热元件加热,每10 min记录一次数据,总共记录12组数据,试验温度对比曲线见图10。

图10 相同功率的加热条和加热板加热试验温度对比

由图10可见,加热板加热方式基本轨和尖轨之间区域的温度高于加热条加热方式,其温度变化是从轨底温度最高向轨顶方向逐渐减小。从测试数据分析来看,加热板加热方式比加热条加热方式,在启动加热120 min后,道岔有效加热区域温度高3 ℃~6 ℃,与仿真结果的温度变化趋势一致。因此,采用加热板加热能更高效地融化堆积于基本轨及尖轨轨底区域的积雪。

5 结论

随着融雪设备热效率的提高,其经济效益不仅会逐渐增加,而且也符合节能环保要求。通过对道岔结构热传递过程的分析和模拟仿真,加热板加热和采用辐射材料和保温材料来提高融雪设备热效率的方案,能够明显提升有效加热区域温度。通过模拟仿真与现场试验数据分析,得出以下结论。

1)电加热元件的热量传递是一个比较复杂的过程,电加热元件、基本轨、尖轨、滑床台的热量无法自发汇聚到基本轨和岔尖有效融雪区域,不可避免地会有热量损失。

2)在基本轨外侧面安装保温材料能够有效降低基本轨热量的损失;在基本轨轨腰内侧面及加热条上使用辐射材料,可提高通过热辐射传递的热量。在500 W加热功率条件下,有辐射材料和保温材料措施的加热方案,能够在100 min内提高道岔有效加热区域温度4 ℃~6 ℃,相较于没有采取任何措施的融雪装置,能够有效提高融雪设备热效率。

3)在500 W加热功率条件下,基本轨、尖轨下部安装加热板的方式,相比在基本轨轨腰内侧安装加热条的方式,能够在加热120 min内提高道岔有效加热区域温度3 ℃~6 ℃,有效提高融雪设备热效率。

4)在试验平台测试加热板加热方案时发现,远离加热板的轨底区域温度较低,相应的融雪效果也会有所下降,滑床台位置不具备安装加热板的条件,此处也是融雪系统加热的薄弱环节。在严寒地区,可以采用加热板及加热条有效组合的形式,进一步提高融雪设备的效率。