可调交流电源系统的设计与测试分析

宋志广

(北京朝阳电力实业开发有限公司,北京)

电气设备运行中,除了市电供电外,还需转换电源,以满足不同设备的用电需求。电气实验室中,电源系统特性会影响试验结果准确性,目前电气实验主要采用频率为50 Hz 或60 Hz 的单相低频工压交流电源,普通市电输入电源与实验室应用需求并不相符。为此,需要研制一款可调交流电源,用于提供稳定的交流电。

1 可调交流电源系统设计

1.1 硬件电路设计

1.1.1 电路整体设计

可调交流电源系统的硬件电路由两部分构成,一是主电路,其由多电路结构组成,有单相桥式的逆变电路、作为逆变电路输入端的整流电路,还包括绝缘栅双极晶体管缓冲保护电路以及输入及输出滤波电路[1]。二是控制电路。此电路的结构包括为元件、单片机提供工作电压的电源辅助电路、绝缘栅双极晶体管隔离驱动电路,另外还有调理电路、电压电流采样电路,以及保障数据参数可视化展示的液晶显示电路也属于控制电路之一。

1.1.2 主电路设计

1.1.2.1 整流滤波电路

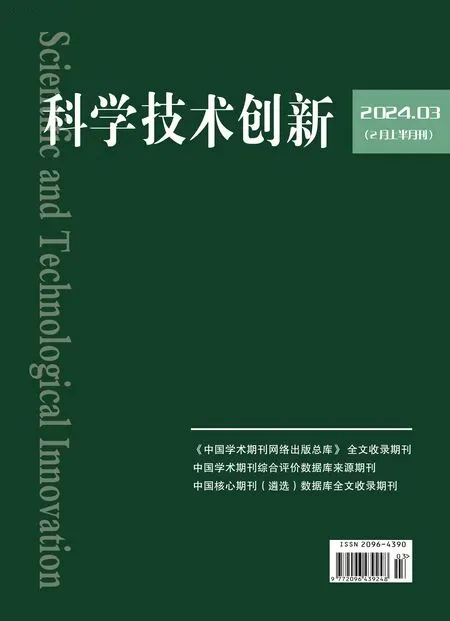

以市电作为输入端,与单向不可控整流电路相串联,将大电容连接在整流电路输出端(见图1),通过滤波增强直流电压稳定性,得到的直流电压为逆变电路提供电源。结合计算得出的电压平均值,并将安全裕量关系纳入考量,整流滤波电路选用的整流桥堆输入电压上限值为1 000 V,额定电流值为10 A。将耐压能力为450DC 的2 200 μF 电解电容并联到整流滤波电路的输出侧,使滤波整流输出直流电压脉动降低,并减少纹波,并增强直流侧电压平滑性。将包含电容、电感的高抗磁性、低通滤波器安装于整流电路前端,增强低频信号通过顺畅性,用于降低电网中的高频信号干扰。

图1 整流电路示意

1.1.2.2 逆变电路

采用单相全桥逆变电路,并运用双极性、同步调制方法。以开关速度快、损耗率低、通态压降小、输入阻抗高的绝缘栅双极性晶体管作为逆变电路的开关器件(参数见表1),选用额定电压1 200 V、25 ℃及40 ℃温度条件下额定电流分别为40 A 及25 A 的FGA25N120 型绝缘栅双极性晶体管器件作为逆变电路。

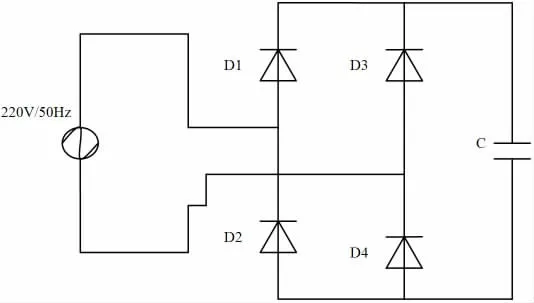

表1 绝缘栅双极性晶体管器件参数

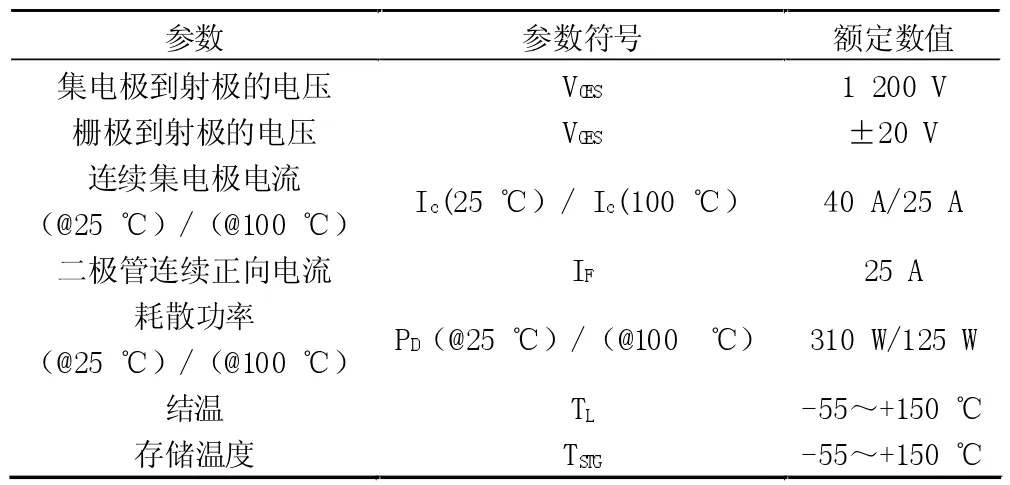

1.1.2.3 绝缘栅双极晶体管缓冲保护电路

采用放电阻型RCD 缓冲电路对绝缘栅双极晶体管实施有效保护。此缓冲电路涵盖电容、电阻、二极管三部分结构,缓冲电路结构见图2。依据经验推算得到的电容值及根据绝缘栅双极晶体管开关频率及滤波电容计算出的电阻值,可调交流电源系统应选用电容为0.1 μF、电阻为150 Ω 的缓冲电路。

图2 缓冲电路结构

1.1.2.4 输出滤波电路

选用LC 型滤波电路。在LC 滤波电路后加负载为R 的情况下,可根据转折角频率及阻尼比计算出LC型滤波电路的传递函数。转折频率应取值为可调交流电源系统输出频率最高值的五倍[2],因本系统的输出频率的最大输出频率为60 Hz,因此,可计算出LC 型滤波器的转折频率应为300 Hz,根据转折角频率计算公式(1),可计算出LC 值。

得到LC 值为1/18842。因此,可调交流电源系统的电感及电容应分别设定为1 mH 与250 μF。

1.1.3 控制电路设计

1.1.3.1 绝缘栅双极晶体管隔离驱动电路

此驱动电路选用的是开关速度为1 MHz、数据波特率高于500 K 的光耦,其上拉电阻及限流电阻值分别为4.7 KΩ 与220 Ω。采用工作频率为500 Hz、导通值为120 ns、关断延迟为94 ns、电压介于5 至15 V 之间的一组IR2110 驱动为绝缘栅双极晶体管关断提供动力。结合驱动设计要求,此驱动电路的自举电容均应选用钽电容,电容值为1 μF,并采用耐压值高达600 V、正向电流上限值为1 A、恢复速度较快的BYV26C 型二级管。

1.1.3.2 电压电流采样电路及调理电路

以额定电流为20 A、内部安装了低偏置、高精度传感器的线性电流霍尔传感器电路作为电流采样电路,电压采样电路采用内置了基于霍尔原理的闭环电流传感器的LV25-P 型电压传感器,电压传感器上原边及副边分别串联一个10 KΩ 与120 Ω 的电阻,确保输出电压范围介于0 至100 V 之间,使可转换电压范围为0~3V[3]。电压采样电路接线见图3。采用均值检波电路及RC 滤波电路串联作为可调交流电源系统的调理电路,并选用开环电压增益为100 dB 的LM358 型运放装置,将两个3 V 的1N4727 型稳压二极管装于RC 滤波电路后侧,用于保护AC 模块。

图3 电压采样电路接线

1.1.3.3 电源辅助电路

采用工频变压器调整电压、DB107 型整流桥以及79XX 系列芯片作为辅助电源电路。工频变压器可对电压进行调整,电压下降至15 V 后,整流桥可实施整流操作,之后再利用芯片获取符合需求的供电电压。可设计成多组辅助电源电路,只需应用一个变压器即可,但需接入多个芯片,并获取到两种电路,电源电压分别为5 V 与15 V,如此可使变压器应用率有效降低。

1.1.3.4 液晶显示电路

可调交流电源系统用于显示输出电压值、输出电流值,并展示系运行频率。液晶显示电路的控制芯片采用的是单片机,数据传送以串口及DSP 作为支持,系统接收到的电压电流以及频率数据利用1602 型液晶屏显示器展示出来。此种液晶显示器可显字符为32个,显示行数为2 行,有字母、数据以及符号等多种显示形式,内部存储字符为160 个,呈点阵式排列,字符调用查阅较为便捷。

1.2 软件系统设计

1.2.1 系统主程序设计

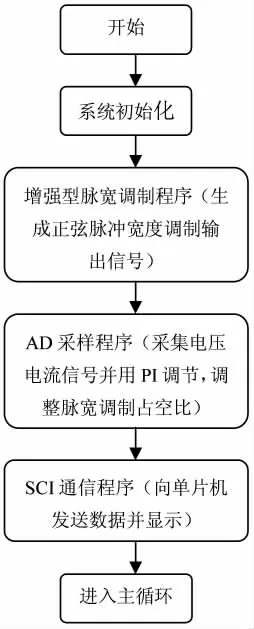

主程序涵盖四个主要程序(流程见图4),即系统初始化程序、增强型脉宽调制程序、AD 采样程序、SCI通信程序。可调交流电源系统的DSP 应用增强型脉宽调制、数模转换两类模块,前者的作用是生成正弦脉冲宽度调制波形信号,时钟频率设定为75 MHz,PWM信号输出产生的死区上升沿及下降沿的延时均为0.67 μs。数模转换模块主要用于采集电压值及电流值,采用的是级联采样模式,设置两个采样口,以增强型脉宽调制模块作为采样驱动,此模块的时钟频率设定为12.5 MHz。

图4 系统主程序流程

1.2.2 正弦脉冲宽度调制波形生成设计

可调交流电源系统采用规则采样法生成正弦脉冲宽度调制波形,基于查表法,在DSP 支持下生成正弦脉冲宽度调制波形[4]。电压及频率调节时,向比较寄存器传送正弦表数据,控制功率器件开启与闭合,进而得出所需波形。选用递增递减计数模式作为DSP 时间基准计数器,计数由“0”开始,在动作配置的基础上限定输出控制器,对比计数器及比较寄存器的数值,二者相匹配,便会启动增强型脉宽调制模块引脚运行,此引脚在每个周期中均执行两次动作,从而生成脉宽调制信号。

1.2.3 子程序设计

1.2.3.1 AD 采样子程序

ADC 采样模块的作用是采集输出电压、输出电流值,应设计两路采样通道,此模块应用前需要采用偏差补偿法进行校正。校正电压采用基准电压,设置为1.5 V、2.0 V,将10 次采样结果累加计算得到的平均值作为采样结果,以降低系统受到的干扰。

1.2.3.2 PI 调制子程序

采用PID 控制技术,基于系统给定值、得到的输出值间的差值,利用比例、微分、积分的线性组合计算控制器[5]。并运用增量式PI 调节算法,通过对比AD 采样系统输出值及系统给定值确定控制量,利用AD 中断程序实现PI 调制子程序,在输出调制下控制输出偏差。

1.2.3.3 输出模式子程序

结合运用电压源、电流源两种输出模式,设置源模式、电压模式、电流模式三个变量,用于选择输出模式。根据采样电压、电流与系统限值对比的结果调整正弦脉冲宽度调制的占空比,再判断输出模式,经过对比后调节电压或电流值,使达到给定值。

1.2.3.4 液晶显示子程序

包括通信、显示两个程序。其中,通信程序采用SCI 串行通信模块,查询系统输出参数后向单片机芯片传送。AD 采样流程见图5。

图5 AD 采样流程

2 可调交流电源系统测试与分析

2.1 测试设备及参数

选用115 型万用表、示波器、直流电源三种测度设备测试电路。交流电源输出频率分别设定为50 Hz与60 Hz,选用双极性调制方式,将载波频率设定为15 KHz。在输出频率的改变通过载波N 值调整实现,载波比为300 或200 时,系统输出频率分别为50 Hz与60 Hz。系统应用的是单相桥式逆变电路,控制的绝缘栅双极晶体管数为四个,获取的桥臂控制信号成对显示,且两对桥臂控制信号相一致。

2.2 系统输出实验结果

实验发现,应用LC 型滤波电路后,可调交流电源系统输出的波形比应用此电路之前更为接近正弦波,载波为300、频率为50 Hz 条件下,给定电压为10 V及15 V 时,电压输出波形最高值分别是14.8 V 与23.6 V,最低值为-14.8 V 与-24 V,均方根值分别为10.2 V 与15.5 V。而载波为250 且频率为60 Hz 时,给定电压为10 V 时,电压输出最大值与最小值分别为16 V 与-15.6 V,均方根值为10.3 V,而给定电压为15 V 时,输出电压最大值与最小值分别为21.2 V与-22.8 V。且得到的电流波形及电压波形相位具有一致性。这些波形均与正弦波形相近,说明系统设计要求得到了满足。

结束语

可调交流电源系统具有电压、电流、频率可调功能,可以结合用户需求灵活设置。本文在可调交流电源系统电路整体设计的基础上,分别设计了主电路及控制电路,并分别阐述了主程序、子程序流程,分析了正弦脉冲宽度调制波形生成方式。通过测试分析发现,此种可调交流电源系统因应用了LC 型滤波电路,得到的波形与正弦波更为接近,可满足电气实验室交流电源的供应需求。