探索非煤矿山副井马头门施工技术改进措施

田 巍,刘新宇

(本溪钢铁(集团)矿业有限责任公司,辽宁 本溪 117000)

0 引言

马头门是连接竖井与各阶段水平巷道的过渡段,因其形似马头故而得名,在地下矿山发挥着人员材料及大型设备运输、风水管路布置等重要作用,相当于矿井的咽喉部位。因其服务范围广,服务年限长且断面设计形式特殊,其施工工艺区别于普通平巷。

歪头山矿花岭沟铁矿副井掘、砌工程施工包含8个中段马头门:单侧马头门为+20、-70、-160、-250 m四个中段;双侧马头门为-100、-190、-280、-370 m四个中段。单侧马头门巷道净宽6 m,墙高3.6~2.2 m;双侧马头门巷道净宽6 m,净高5.8~4.1 m,墙高3.8~2.1 m;设计为三心拱断面,拱高2 m,进车方向马头门长度12.5 m,出车方向马头门长度9.6 m;马头门设计砼厚400 mm,混凝土强度等级为C30。

1 工程概况

歪头山花岭沟铁矿矿区位于歪头山露天采场的南侧,地下开采出的矿石要纳入歪头山运矿系统运至选厂。

由于地表需要保护的设施较多,地表征地困难,矿山采用充填法开采,开采顺序为自下而上开采,第一个开采阶段为-340~-250 m间矿体,运输水平设置在-370 m标高。

矿山采用竖井开拓。主、副井及工业场地布置在矿区北侧,歪头山露天采场东南侧,原矿山208 m站南侧。设一条主井(箕斗井)和一条副井(罐笼井),主井负责完成150万t/a矿石和15万t/a岩石提升任务,矿石和岩石进行混提,采用底卸式单箕斗配平衡锤的提升方式,选用12 m3底卸式箕斗。井筒的上口标高为+187 m,井底标高-478.2 m,井筒净直径Ф5.0 m。选用JKM-3.5×6多绳摩擦式提升机,配用交流同步电动机,N=1 500 kW。矿岩在地下设一套破碎系统。副井(罐笼井)担负新水平准备的8万t/a的岩石提升任务,还承担运输人员、材料等任务。上口标高为+187 m,井底标高-406.5 m,井筒净直径Ф6.0 m。采用单罐笼配平衡锤的提升方式,提升机选用JKM-2.8×6(III)E型低速直联塔式摩擦提升机,矿山总进风量200 m3/s。

2 副井马头门施工

2.1 施工条件

依据花岭沟铁矿地质资料,基建施工围岩质量多为中等偏好,以片麻状花岗岩和条带状花岗岩为主。岩体中等完整和较完整但浅部地层岩石质量、岩体完整性及其稳定性相对较差,矿床工程地质条件属中等类型。

主要含水岩组为第四系松散岩类孔隙含水岩组和基岩裂隙含水岩组,基岩风化裂隙水为弱富水性,构造裂隙水为中等富水性,地下正常涌水量为3 426 m3/d。矿床上部有小河和第四系覆盖,其水文地质条件属中等类型。

2.2 施工顺序及方法

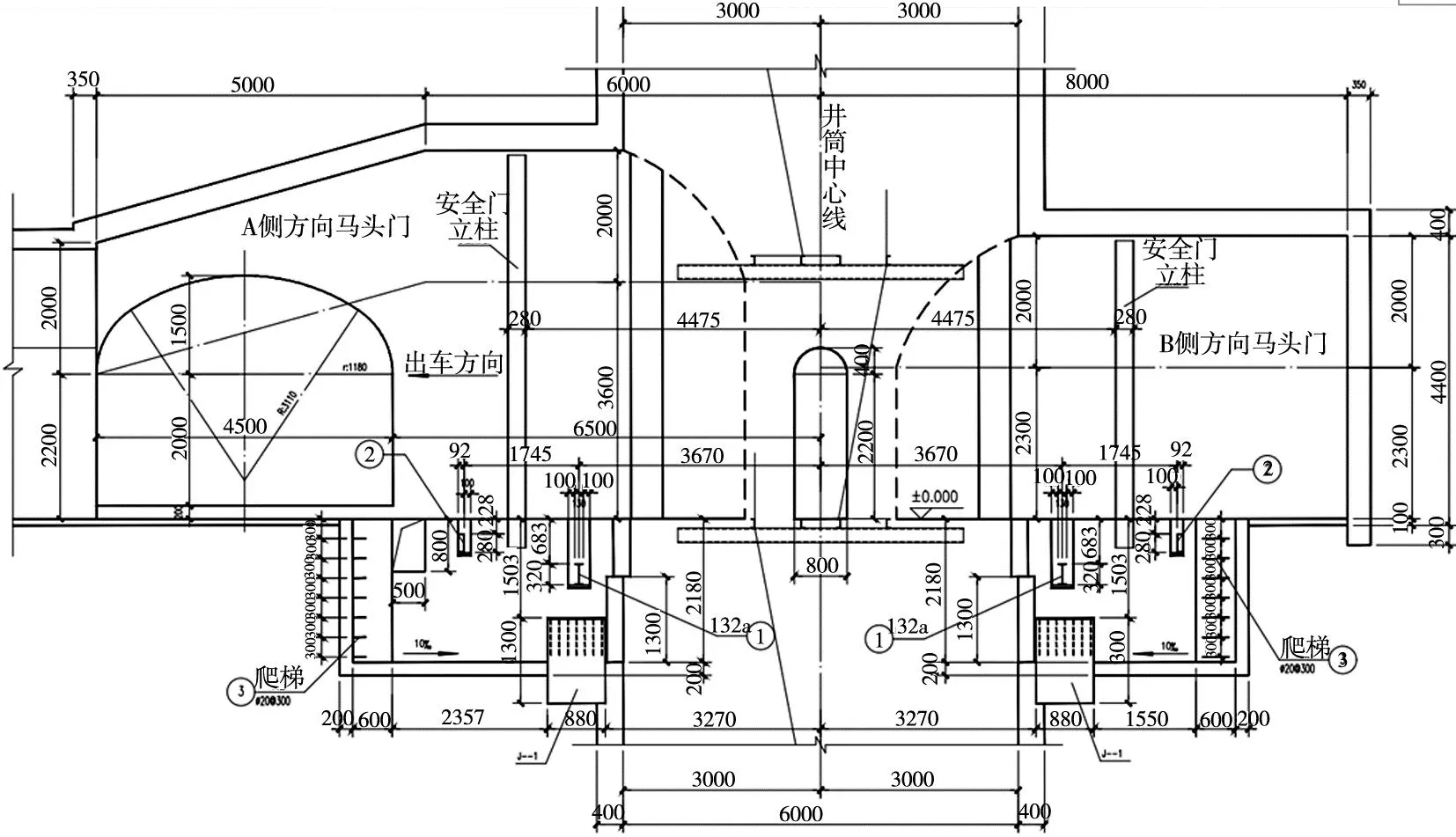

新建副井首个马头门位于-70 m进风水平,该马头门净底板相对标高±0.00 m(井深557 m),马头门位于井筒东西两侧,设计为三心拱断面,拱高2 m,A侧方向马头门长度11 m,B侧方向马头门长度8 m,详见图1。

图1 副井井筒与-70m水平巷道连接处剖面图

1)井筒掘进自中段马头门顶板0.5 m至底板下2.4 m,掘进段高9 m,采用短掘短支的施工方法,同时进行人行绕道掘进。

2)井筒掘进结束后,进行马头门掘进。采用先导硐再刷大的施工方法,即先导硐(2.6 m×2.0 m),再由外向里进行刷大,先刷帮后压顶,进尺为2.0 m。

3)为减少马头门施工缝,掘进结束后采用与井筒一道整体立模浇砼,浇砼顺序为自下而上[1]。

2.3 施工工艺

原则上采用短掘短支、一次性永久支护的作业方式,具体可根据井筒围岩状况灵活掌握[2-3]。

2.3.1 掘进

1)凿岩爆破:马头门及人行绕道掘进,使用YT-28型风动凿岩机进行凿岩,分区凿眼,直眼掏槽,光面爆破。钻头选用Φ38 mm一字型合金钎头,钎杆选用Φ22 mm中空六角合金钎杆。钻眼深度2.5 m,掏槽眼深度2.7 m,掏槽方式为一阶直眼挤压掏槽,循环进尺2.2 m。掏槽眼与辅助眼炸药使用Φ32 mm的乳化炸药,采用反向耦合连续装药。

2)出矸:采用一台HZ-6B型中心回转式抓岩机装岩、一台JKZ-2.8/11.5及一台JK-2.5/20型卷扬机提升4.0 m3/3.0 m3矸石吊桶,座钩式自动翻矸。马头门采用电耙出矸。

2.3.2 支护

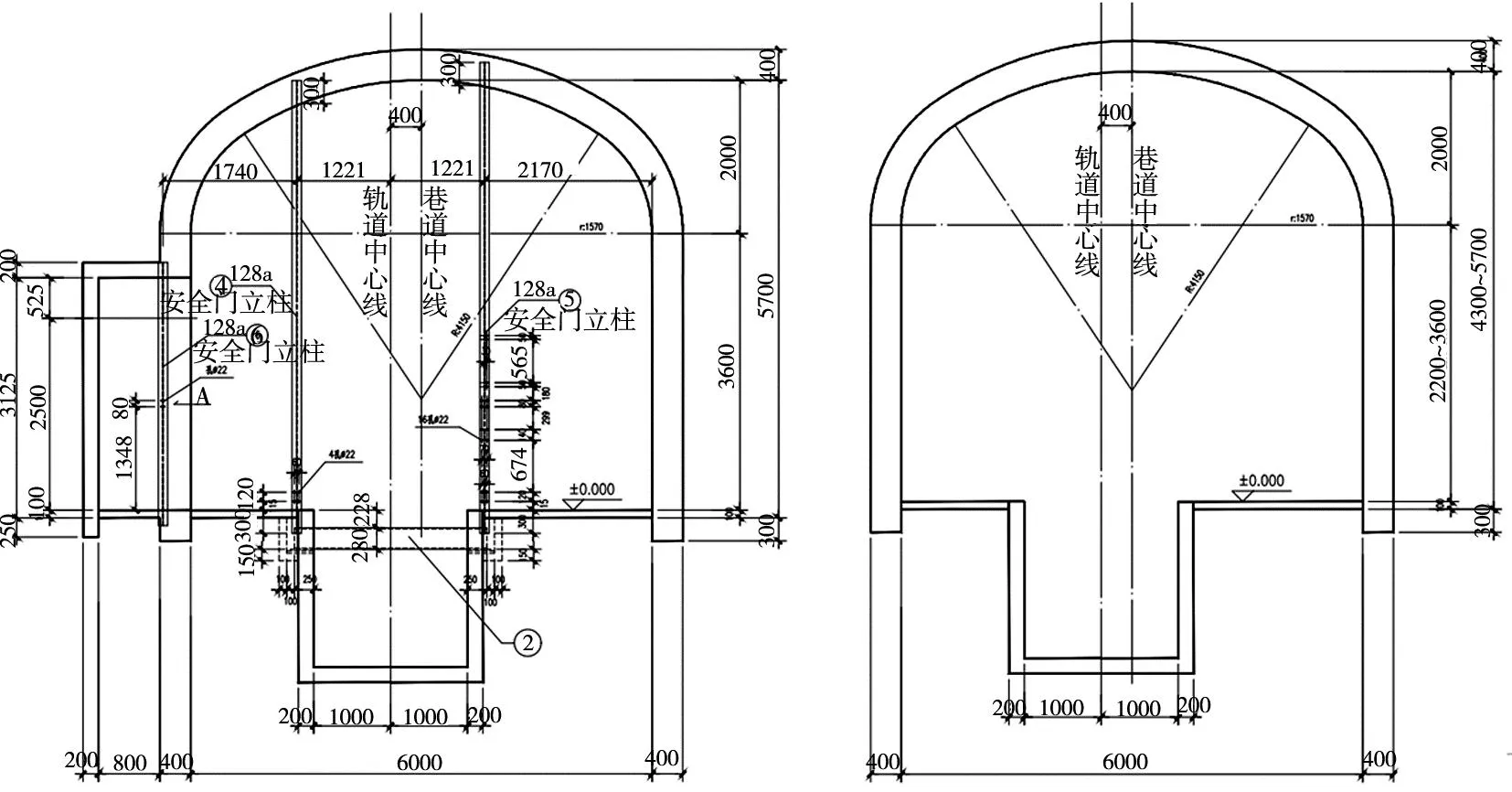

马头门立模采用金属模板,段高不足部分采用1.5 m木模板;人行绕道立模采用木模板,立模、浇砼自下而上进行,马头门施工断面见图2。掘进断面检查:浇砼作业前,应认真对掘进断面进行检查,先班组自检、再由项目部技术组专职质检员进行检查确认,自检合格后报业主、监理进行复检,复检合格后方可进行浇砼作业。

图2 马头门断面施工图

支护顺序:将井帮附近矸石面找平,同时将井筒中心线放下,然后开始立模,模板校正合格后开始浇筑混凝土。永久支护为现浇混凝土,混凝土强度等级为C30素混凝土。

3 马头门进度迟缓原因分析

3.1 掘进

凿岩工、出矸工熟练作业程度不足,使每个工序时间延长,造成井筒及马头门施工信心下降;副井马头门施工工艺复杂,工序转换频繁,施工难度大;副井马头门围岩不稳定,拱顶存在垮落现象,采取锚网临时支护,延长了施工工期;副井马头门的操作硐室、液压硐室和两个安全门硐室,全部由人工出矸石,效率低影响进度;副井马头门爆破采用光面爆破,多排布孔方式,爆破效果不佳。出矸采用电耙出矸,出矸效率低。

3.2 支护

副井施工材料准备不充分,马头门支护材料采购加工不及时,在上述的工作条件下+20 m马头门施工工期为35天。

4 提高进度整改措施

4.1 掘进

施工组织改进:施工队伍调整组织结构,补充必要的打眼工2人,减少打眼时间;补充出矸工2人,加快清底速度;补充木工1人,提高马头门支模板质量。交接班期间,提前让下一班人员在井口等候,提前准备,交接班不脱节;提前通知爆破公司炸药进场,同时及时上报爆破时间,有信息变更及时通知业主、监理、爆破公司,保证爆破的流畅性。

施工技术改进:马头门掘进期间小型铲车出矸,提高出矸速度;爆破孔布置结构方式改为楔形布孔提高炮孔利用率。

4.2 支护

浇砼期间,提前通知搅拌站,确保砼提前送达现场,补方时提前通知搅拌站,避免砼浇筑时脱节;马头门施工方案由原来支护A侧5 m改为一次性掘砌施工,调整施工程序,减少一次模板及拱架拆装工作;马头门施工材料提前准备,后勤保障充足。

通过上述改进措施在施工第二个马头门(即-70 m马头门)掘砌速度缩短为15天。

5 结语

综上所述,马头门岩性复杂、断面大、埋深大,需要对施工组织设计及施工方案进行优化,借助机械化装置,迅速地进行马头门及相关硐室施工。副井马头门在支护结构复杂的情况下提前20天完成施工,取得了良好的经济和社会效益。配套的机械化作业是组织快速施工的决定因素。通过优化劳动组织,充分调动职工的积极性。提高了工效,充分发挥了机械化配套设备的潜力,为正规循环作业提供了保障。科学的施工组织与管理,是确保优质、快速、安全施工的关键。