基于数字孪生的微波组件产线管控系统设计

摘要:为了解决微波组件产线制造过程精细化管控数据信息反馈不及时、虚实不同步、虚实交互闭塞等问题,结合数字孪生的理念及技术,以微波组件产线为基础,文章设计了基于数字孪生技术的微波组件产线管控系统,研究了微波组件产线的孪生建模、微波组件产线数据采集与虚实映射、微波组件产线实时管控与抗扰动管理等关键技术。通过微波组件产线实体与数字孪生模型进行交互映射,实现数字孪生三维化产线模型与微波组件产线数据的实时采集、虚实交互同步、质量管控,以提升微波组件装配的可靠性和一致性,缩短微波组件的生产周期。

关键词:数字孪生;微波组件:虚实交互

中图分类号:TP391" 文献标志码:A

0 引言

雷达是各种军工装备中的关键部分,具有技术复杂和可靠性要求高等特点。微波组件是雷达生产制造的关键组成部分,决定着雷达质量和性能。微波组件制造工艺流程烦琐,生产扰动复杂,生产进度和实时管控难度大。因此,有效管控微波组件制造过程是雷达生产制造急需解决的难题之一。

现代高频/极高频和宽带微波组件的集成度、一致性与直通率要求非常高,微波组件的制造技术是微波组件的核心技术,对满足复杂军用电子装备小型化、轻量化、数字化、低功耗的要求有不可替代的作用。而微波组件制造具有产品型号多、产品产量大、质量要求非常高的特点。当前传统的微波组件制造工艺存在以下问题:首先是可靠性和一致性较差。当前微波组件的制造过程多采用分立式手动、半自动或自动化工艺装备,依赖于人工操作,对产品的制造性能和过程无法做到实时监控,产品制造一致性较差,长期以来难以有效提高,直通率较低,返工返修周期长、成本高,严重影响研发与生产进度。其次是生产周期长。传统的微波组件制造工艺缺乏对微波组件制造过程众多信息的有效信息化管控,无法实现各设备资源的合理配置和有效利用,因此,面对微波组件品种和数量快速的增长,难以实现生产的快捷无缝切换,造成系统调整和首件试制的周期长,对生产研制进度造成影响。最后是微波组件产线孪生管控的基础比较差。微波组件产线化技术在国内还处于起步期,目前还没有统一的标准和规范,各科研院所还处于探索阶段,研究的对象和方向以及采用的解决方案各不相同,造成大量浪费,阻碍微波组件制造技术的发展。

因此,迫切须要研究基于数字孪生技术的微波组件产线管控技术,实现变批量微波组件零部件的高精度化制造和精确焊接等生产过程,同时基于数字孪生技术对生产过程中的物料清单、生产信息、质量数据进行统一的追踪和管理,达到多品种变批量微波组件产品的柔性生产和制造。

数字孪生是一种通过物理模型、传感器数据和运行数据等,集成多学科、多物理量、多尺度的仿真过程,在虚拟空间中完成实物映射从而反映相对应的实体全生命周期的技术[1-3]。随着虚拟制造等在微波组件制造工艺中的兴起,国内外学者在数字孪生及产品管控方面进行了广泛研究。Grieves等[4]将物理系统与虚拟系统相结合,研究基于数字孪生的复杂系统故障预测与消除方法并应用验证。尽管国内外学者对数字孪生有了初步研究,但是针对军工产品的制造过程管控仍存在以下问题:对制造过程中种类繁多、信息量大等情况很难有效实现虚实采集、虚实交互同步,在数字孪生管控的全面性和实时性方面仍有不足,对数字孪生管控中实时管控和抗扰动动态分析方面仍有些欠缺。

综上所述,通过研究数字孪生在微波组件产线系统方面的相关技术,发现数字孪生管控中虚实采集、虚实交互同步、实时管控和抗扰动动态分析方面缺少整体的解决方案。因此,为实现组件产线生产过程的数字孪生,提高生产过程的质量和一致性,本文在已有研究的基础上,对微波组件产线生产过程的孪生建模、产线数据采集与虚实映射、微波组件产线制造过程的实时管控与和微波组件产线制造过程孪生数据的抗扰动管理等关键技术进行详细阐述,缩短了微波组件的生产周期并通过实例进行了验证。

1 微波组件产线管控系统设计

1.1 数字孪生产线管控机制

微波组件产线的数字孪生管控机制主要是通过构建与物理实体要素完全一致的虚拟产线,通过数据采集部件实时采集微波组件产线生产过程中的数据,如硬件设备的运行数据、生产物流数据、生产进度数据和操作人员数据等,通过数据处理平台进行数据清理、解析、存储等操作,最终将这些过程数据与微波组件产品数字孪生模型和制造产线的数字孪生模型进行互联,实现管控。

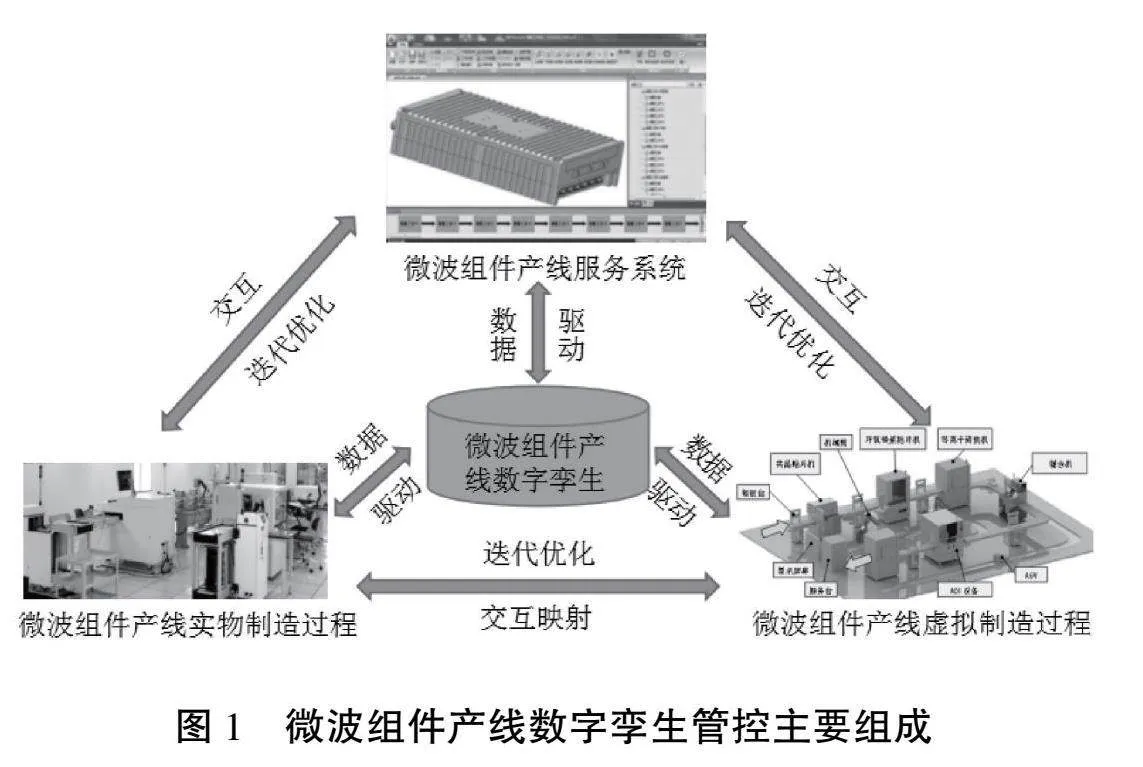

1.2 数字孪生产线管控系统主要组成

数字孪生产线管控系统主要由微波组件产线服务系统、微波组件产线实物制造过程、微波组件产线虚拟制造过程、微波组件产线数字孪生4部分组成,如图1所示。通过数字孪生管控技术,实现变批量微波组件零部件的高精度化制造和精确焊接等生产过程。同时基于数字孪生技术对生产过程中的物料清单、生产信息、质量数据进行统一的追踪和管理,实现多品种变批量微波组件产品的柔性生产和制造。

2 微波组件产线管控系统体系结构

在微波组件制造工艺的基础上,本文通过对微波组件生产流程进行研究,建立面向微波组件产线的数字孪生模型,利用微波组件制造过程中的数据采集部件进行实时数据采集,通过工业互联网将生产数据传输至虚拟产线层,以此为基础实现对微波组件产线制造过程的实际物理模型的实时映射,通过三维可视化功能和孪生管控实现微波组件产线制造全过程的实时交互和抗扰动管理。

2.1 微波组件产线数字孪生模型

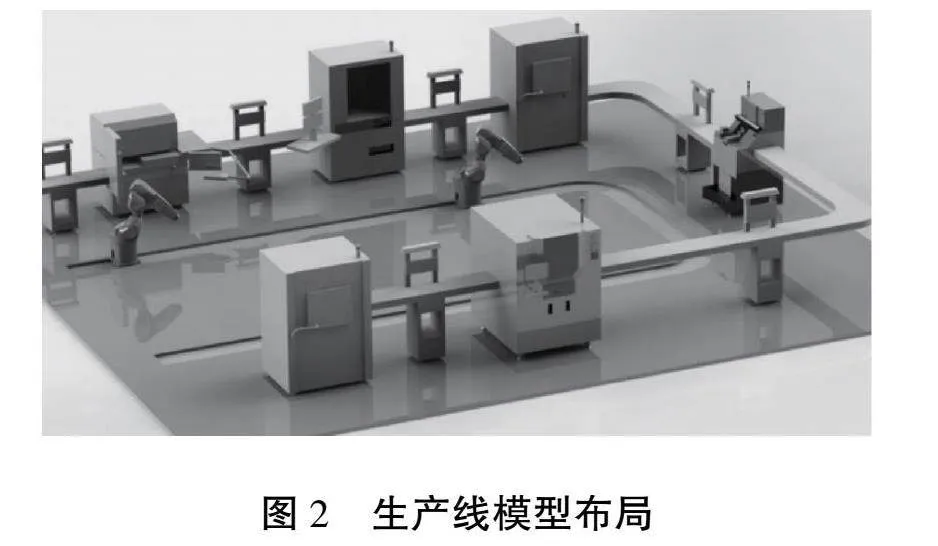

微波组件产线数字孪生模型可根据微波组件制造工艺流程,对微波组件制造过程所产生的动态数据进行实时感知、快速可靠传输、存储、分析、决策、预测等。对微波组件产线制造的信息集成组建统一数据接口,完成对生产设备的加工状态、加工信息、检测信息等数据的采集,根据专用数据链路和传输协议形式,将数据传输至服务器数据库中进行存储、分析和处理,实现微波组件产线制造过程的管控,模型布局如图2所示。

微波组件产线包括各工序的自动化设备和物料自适应配置系统,各工艺设备通过专用数据链路和协议形式进行信息交互;在生产过程中,微波组件管控系统通过扫码识别、实时物料数据、生产执行数据、质量数据采集以及制造设备的接口互联,实时掌握物料情况、组件生产进度情况,实时监控产线中各设备的工作状态;根据实时采集的数据信息,统计分析当前微波组件产线制造系统的运行状态,建立故障报警机制,实现工艺过程的可视化、网络化、数字化。

2.2 微波组件产线的三维可视化

微波组件产线三维可视化分为3个维度,分别是行为可视化、状态可视化和动作可视化。行为可视化是由一组状态可视化和动作可视化组成,其中行为是通过生产数据实时驱动数字孪生模型,利用状态和动作的变化实时展示虚拟要素的行为。状态可视化是物理量在感受到信息数据后转变响应参数与实体的状况发生映照。动作可视化是由运动系统通过三维模型各模块相应位置的变化来展示物理实体的变化。

2.3 微波组件产线虚实信息交互

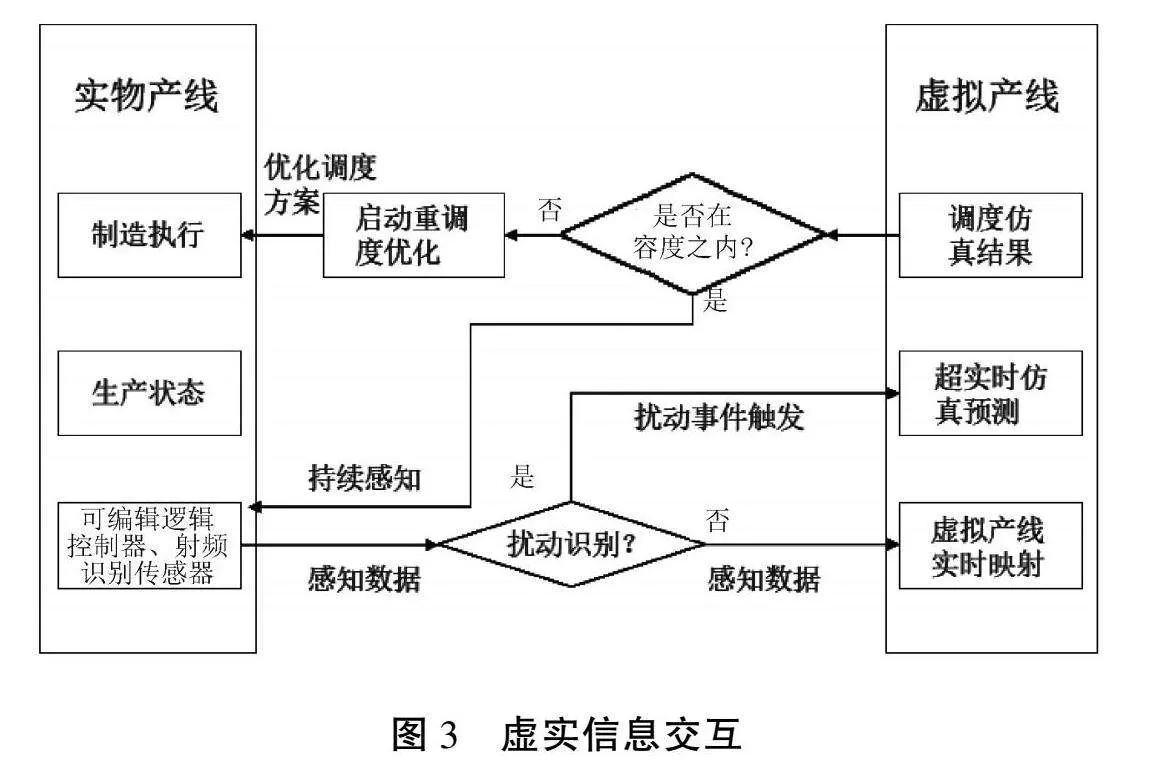

微波组件产线虚实信息交互主要是虚拟产线和实物产线交互,使得虚拟产线能实时显示实物产线生产状态并能够对生产状态进行仿真,同时使实物产线得到优化。虚实信息交互如图3所示。

射频识别微波组件虚拟产线为了实现实时同步,须要采集数据,如组件数据、设备数据、环境数据等。通过射频识别传感器(RFID)、可编程逻辑控制器(PLC)和各种传感器采集微波组件产线的生产数据。将采集到的数据传输到模型中并进行仿真,同时调整实物产线的生产。

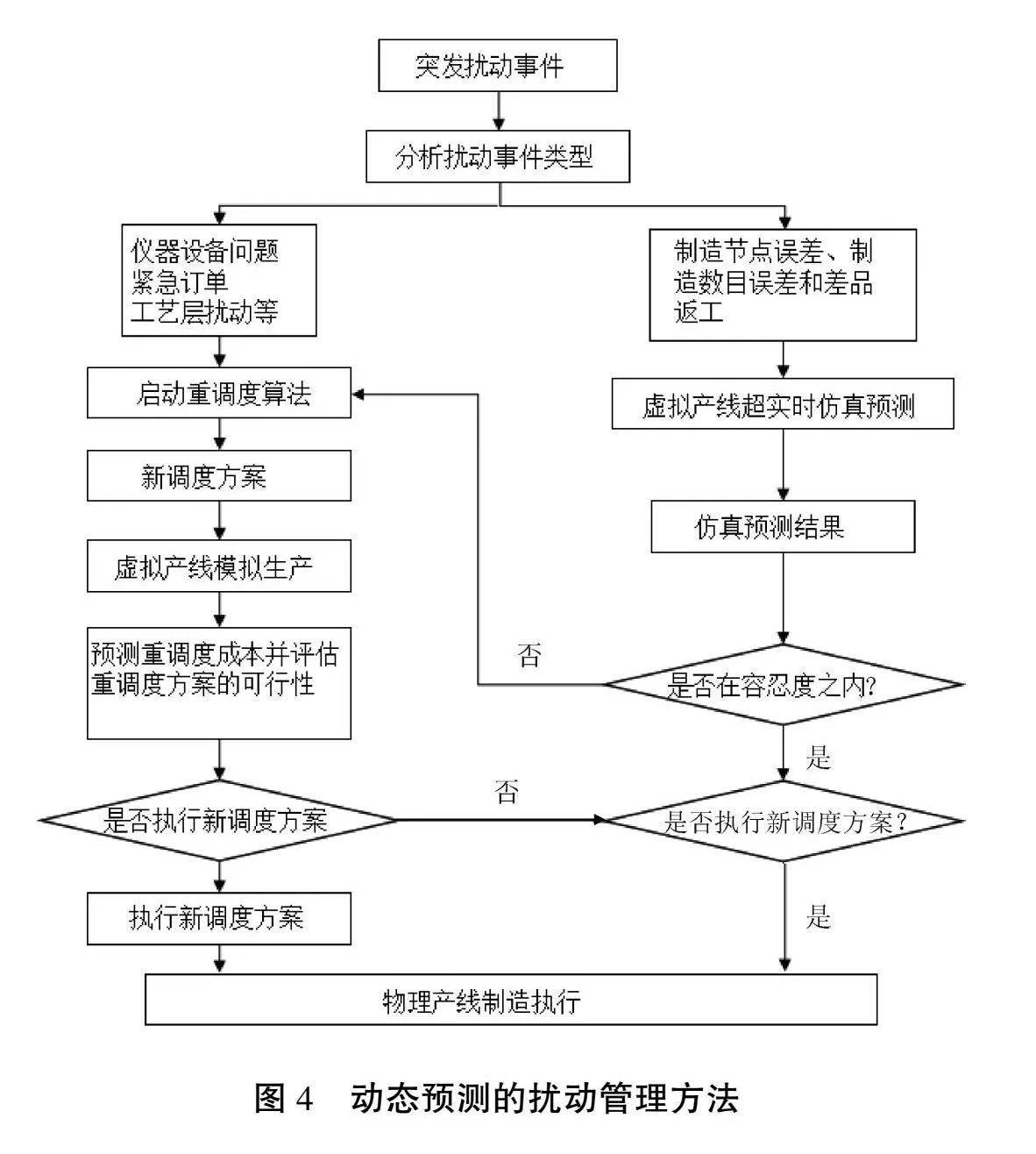

2.4 微波组件产线扰动管理

微波组件产线生产过程中出现扰动事件,通常有2种处理方法:一是对生产计划撤销、增加、插入以及对设备故障、工艺的增加和修改等,直接调用技术算法进行重调度,将新的调度方案派发到生产线;二是针对制造节点误差、制造数目误差和差品返工等情况,对修改后的信息重新计算时间,如果在容忍度范围之内则不调整。但新的方案会引起生产资源重新配置,从而产生调整成本的缺点。因此,须要基于性能成本指标进行预测,评估调整对产线所造成的影响,确定调整方案执行与否。本文在数字孪生微波组件产线动态调度模式中提出一种动态预测的扰动管理方法,如图4所示。

当微波组件产线突发扰动事件时,首先分析扰动事件的类型,若是工艺信息以及仪器设备问题则进行重新调度,获得新方案并传输到虚拟产线进行模拟,通过设定的相关成本规律,再实时仿真预测调度成本,评估执行与否;当微波组件产线突发制造节点误差、执行制造节点误差、制造数目误差和差品返工时,进入虚拟产线实时仿真预测,得到结果,判定是否在容忍度范围内,选择是否继续执行原调度方案。对预测结果进行优化并将最终方案反馈到微波组件产线中,从而实现虚实之间的交互反馈。

3 微波组件产线的关键技术研究

3.1 微波组件产线孪生建模研究

微波组件产线孪生建模技术主要有以下4种。

3.1.1 微波组件产线三维模型的构建技术

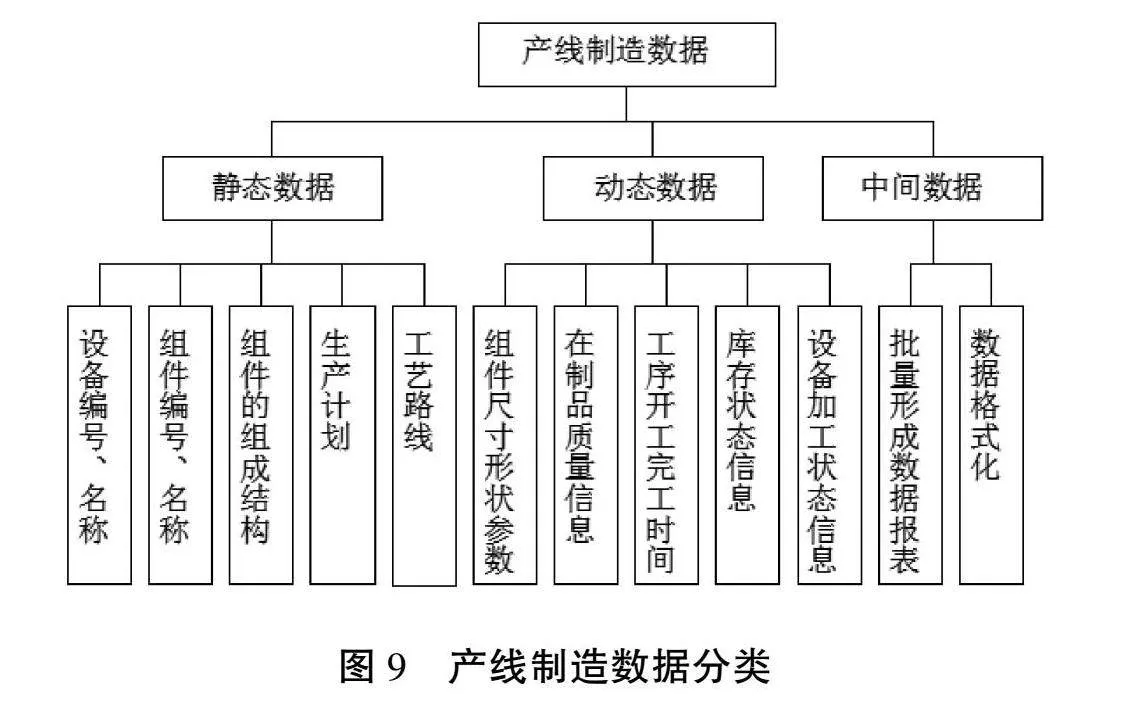

微波组件的三维模型是由组件的几何信息构成的。微波组件的几何信息分为实体几何库和显示几何库。两者关系如图5所示,组件的实体几何数据与显示几何数据通过“实体—显示几何数据关联模块”实现双向关联,即根据组件的几何图元可以得到具体的显示几何数据,并且可以互相转化。同时,组件的显示实例与显示几何数据是多对一的关系,显示实例与显示几何信息通过显示渲染引擎实现单向关联,即根据显示实例可以获得对应的显示几何数据,反向则不可以。

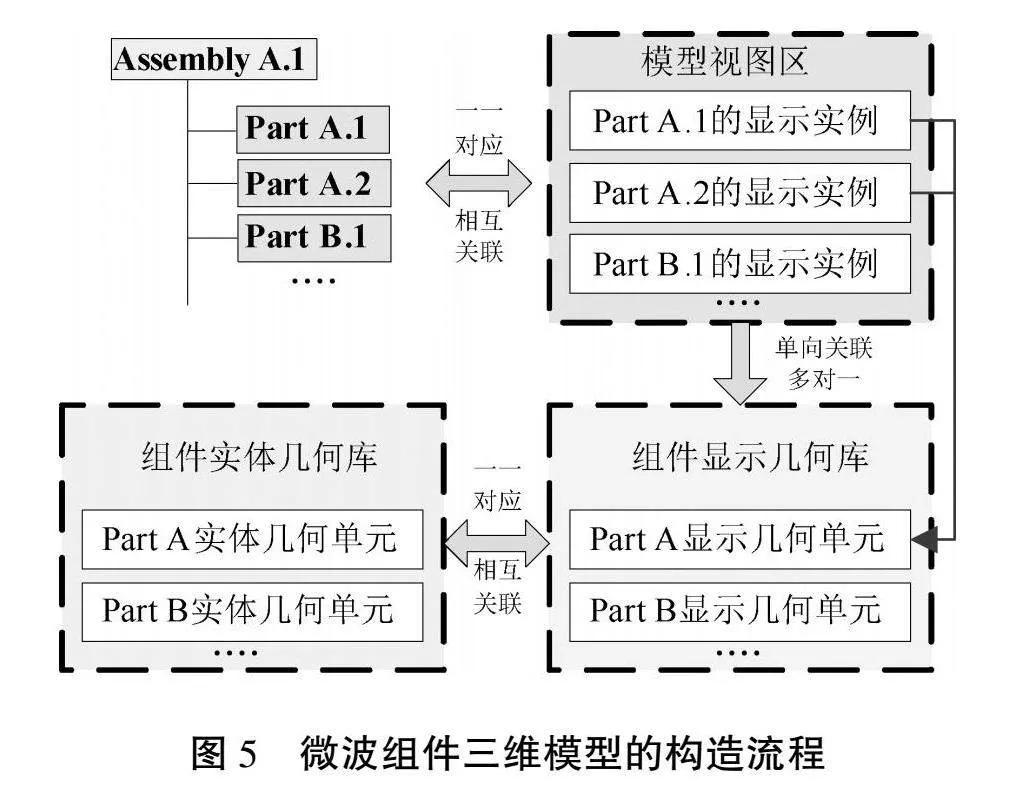

微波组件三维结构的组成分为2种情况。第一种情况是微波组件几何信息的导入。第二种情况是微波组件显示实例。如图6所示,微波组件几何信息的导入流程为:(1)基于XML文件获取清单列表中的组件信息,主要为组件名称及文件存储路径,构建实体几何单元。(2)使用构造组件转换器设置属性;根据微波组件文件路径读取对应的文件,然后进行解析,得到解析的实体数据。(3)将剖析的实体数据与显示数据进行转换;经由显示数据构建与实体有关系的组成。重复以上方法就会完成组件清单的解析。

完成微波组件的显示实例构造,如图6所示。通过组件模型树获取组件信息并与实体数据库中实体组成联系;通过数据关联获取显示数据;通过显示数据构建实例;最后将结构树中的所有单元完成实例构造,就可以完成三维建模。

3.1.2 微波组件产线三维模型的轻量化技术

在使用Pro/E完成建模时,由于太过精细而造成大量点、线、面等的冗余。如果用模型导出数据,工作量巨大,因为微波组件产线管控系统是在Web的页面上实现的可视化,所以在解析文件时消耗很多的时间以及电脑内存,造成操作卡顿以及显示缺失的情况。因此,须对Pro/E进行轻量化转变,主要流程如图7所示。先将微波组件的三维文件以.stl格式保存;再将文件再导入3dmax软件进行多余的点、线、面的处理;最后将完成处理的模型导出为常规格式。

3.1.3 微波组件产线三维模型可视化技术

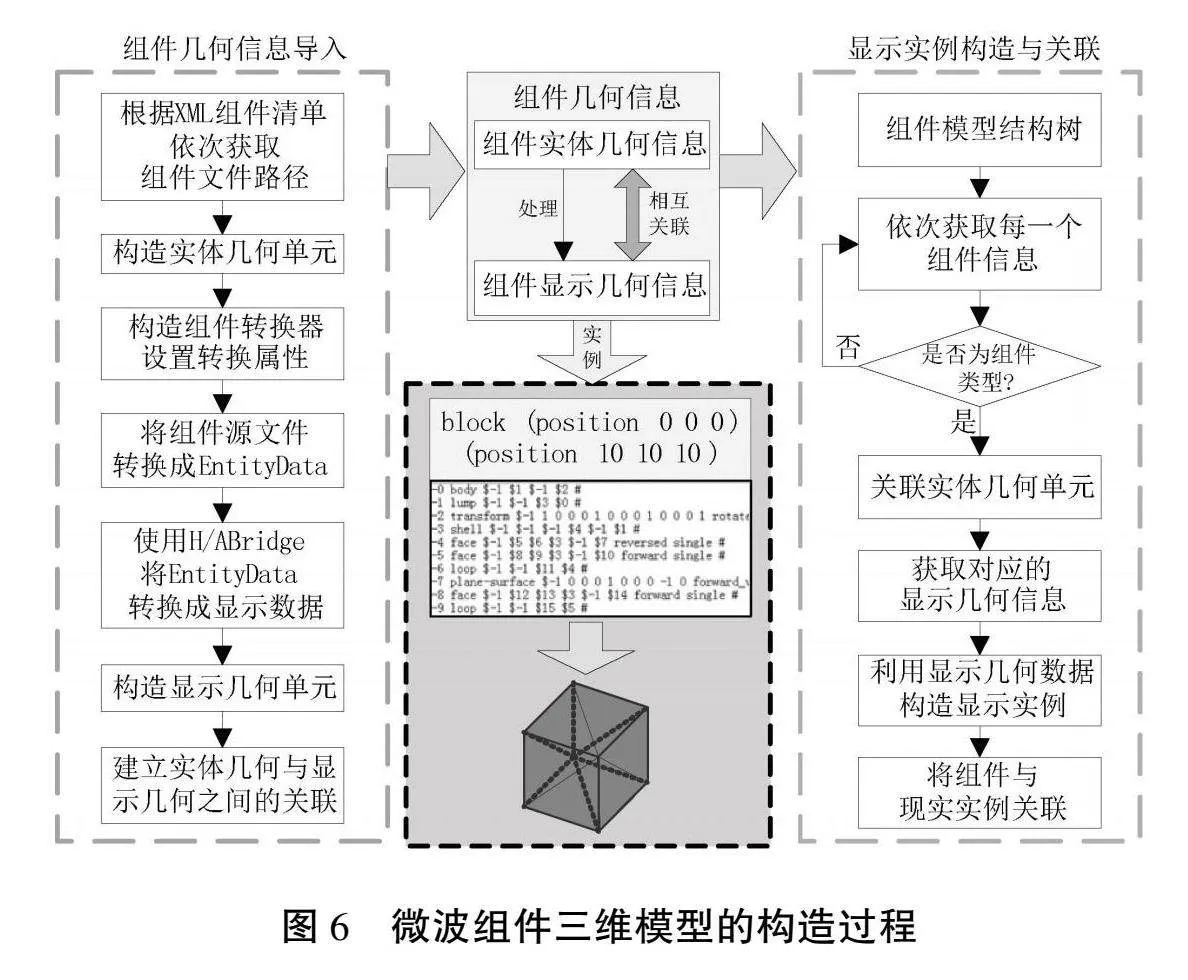

将轻量化处理完成的模型保存后,利用WebGL技术将轻量化的模型载入页面显示,达到孪生模型的效果,如图8所示。

三维模型的可视化过程主要步骤为:(1)先将服务器上面的文件以文本方式存放;(2)浏览器按照路径下载模型文件;(3)通过JavaScript的解析规则完成文件解析;(4)依照剖析的数据生成显示模型结构;(5)将模型显示在页面上。

3.1.4 数据计算分析技术

数字孪生模型通过WebGL技术在网页中运动以实现三维动态可视化。该过程实际上是对模型的组成矩阵进行计算,通过矩阵计算后,对模型进行更新,重绘模型的运动行为。

3.2 微波组件产线数据采集与虚实映射研究

3.2.1 产线制造的数据分析

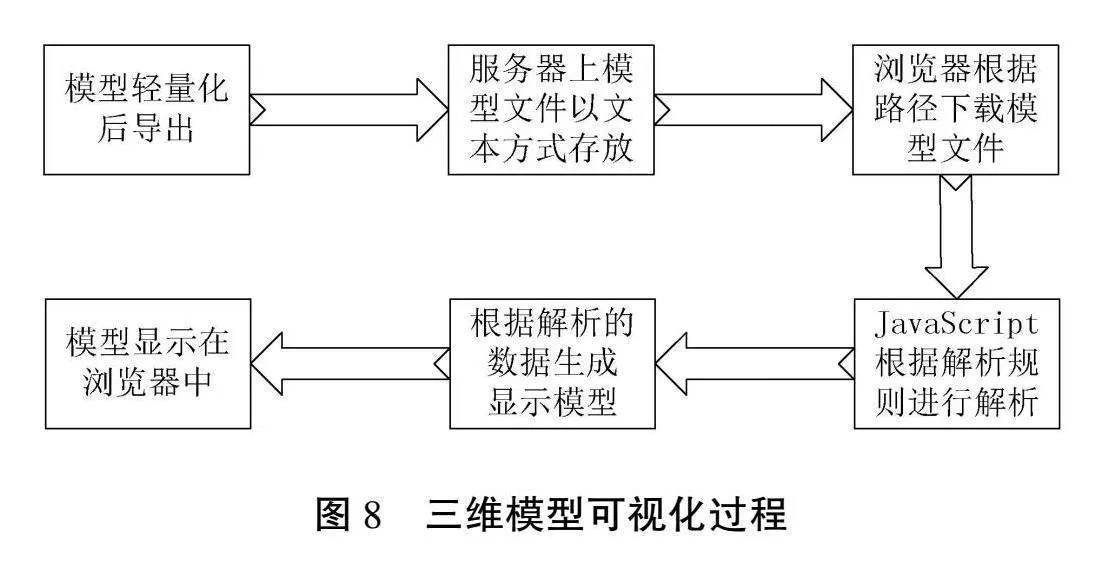

微波组件产线是多变的动态环境,根据动静特性以及形成方式分为:动态数据、静态数据以及中间数据[5],如图9所示。

静态数据一般在生产过程中不发生变化。静态数据作为生产的基本信息,在生产之前就必须制定。

动态数据主要包括组件的状态信息、设备信息等。动态数据体现了产线每时每刻的状况,展示了任务加工的进度,为产线仿真优化提供帮助。

中间数据不是直接形成的,一般是由静态数据和动态数据整合获得。该种数据一般应用在信息处理上,对管控系统的运作非常重要。

3.2.2 产线制造信息感知技术

随着物联技术在制造业的不断发展与应用,物联技术实现了对产品制造与控制过程中的制造资源与信息资源的动态感知,为制造过程的实时感知提供技术基础[6]。产线制造信息的获取方式:静态数据通过人工录入或数据导入的方式;动态数据通过采集状态信息的方式。采用RFID技术、PLC和传感器可以实现微波组件产线数据的实时采集,其中RFID技术能够采集实时状态信息;采用PLC搜集功率等产线数据;用传感器搜集温度、频率等加工数据。

3.2.3 孪生同步技术

微波组件产线数字孪生管控首要是实现微波组件产线现实与模拟的同步。微波组件产线数字孪生管控经过4个方面实现同步,如图10所示。当微波组件产线接到任务开始生产时,通过RFID、视觉识别、PLC和传感器将制造过程的实时数据进行采集并传输到服务器进行处理。然后将处理后的数据存储至历史加工数据库,以便后续实现质量追溯和数据查找。数字孪生同步中实时数据将输送至数据库,为后续实现微波组件产线虚拟制造过程对微波组件产线实物制造过程的管控提供数据基础。

3.3 微波组件产线实时管控与抗扰动管理

3.3.1 数字孪生实时管控技术

在微波组件产线管控系统中的孪生管控模块实现了物理层的管控,管控模块对于存储在数据库中的生产数据,通过动态贝叶斯、神经网络等数据挖掘和机器学习算法,实现对微波组件产线的生产进度、物流、质量等动态优化与调整。通过对微波组件产线的历史数据挖掘以及微波组件产线制造过程的评价,实现对微波组件产线工艺过程和微波组件产线的实时监控、修正及优化。

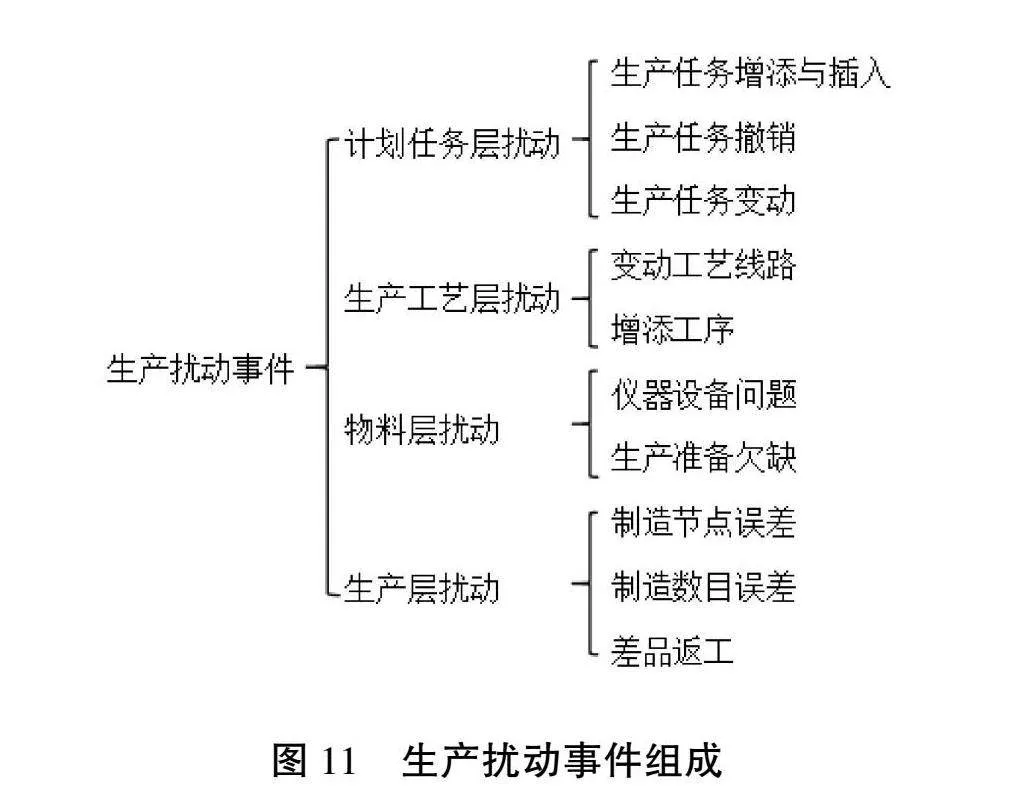

3.3.2 抗扰动技术

在微波组件生产中,由于生产任务的复杂和多变,会出现随机扰动事件。因此,微波组件产线生产过程的动态扰动事件分为:计划任务层扰动、生产工艺层扰动、物料层扰动、生产层扰动。生产扰动事件组成如图11所示。

(1)计划任务层扰动。

计划任务层扰动分为生产任务的增添与插入、生产任务撤销、生产任务变动,主要是计划任务的改变造成扰动。

(2)生产工艺层扰动。

生产工艺层扰动分为变动工艺线路和增添工序,主要是生产工艺的改变造成生产工艺层扰动。

(3)物料层扰动。

物料层扰动分为仪器设备问题和生产准备欠缺。仪器设备问题是设备不能正常生产。生产准备欠缺主要为某些工装、耗材、物料的准备不足,致使无法生产。

(4)生产层扰动。

生产层扰动分为制造节点误差、制造数目误差和差品返工。生产执行层扰动须要对生产计划作出调整,以满足组件按时完成。

其中,计划层扰动和工艺层扰动一般是由领导者形成的扰动。但在实际制造过程中,扰动主要发生在物料层和生产层,因此,利用RFID感知技术来研究这2类扰动技术。RFID技术是通过在组件或物资上粘贴标签并在各个工位进出口安装RFID,通过RFID实时采集工序的开工、完工时间和数量,组件和物料的到达、离开时间等。将这些信息联系起来就能够判断出扰动事件的发生。

4 数字孪生产线的实践

基于以上研究,微波组件产线数字孪生管控系统通过对物理世界的数据进行解析并将这些数据与建立的数字孪生模型进行关联映射和匹配,实现对微波组件产线制造过程的精细化管理,通过数据挖掘和学习算法,实现对微波组件产线制造过程的实时动态优化和调整。

微波组件产线数字孪生管控具备报警、位姿信息报错、反馈信息缺失等反馈功效,实现任务、工艺、物料和生产的管控,如图12所示。

5 结语

本文从微波组件产线制造过程管控系统的组成出发,引入数字孪生技术,提出一种基于数字孪生的微波组件产线管控系统,对微波组件产线管控系统体系结构、关键技术和实现方式进行了分析和研究。该系统提高了微波组件产线制造过程的可靠性和一致性,缩短了微波组件的生产周期,解决了微波组件产线制造过程直通率较低、返工返修周期长和成本高等问题,实现变批量微波组件零部件的高精度化制造和精确焊接等生产过程。同时基于数字孪生技术对生产过程中的物料清单、生产信息、质量数据进行统一追踪和管理,达到多品种变批量微波组件产品的柔性生产和制造,使各微波组件产线的设备资源得到合理配置和有效利用,有效提高了微波组件制造进度、质量和技术状态的数字化管控水平。

参考文献

[1]刘检华,孙清超,陈晖,等.机电产品装配技术的研究现状、技术内涵及发展趋势[J].机械工程学报,2018(11):2-28.

[2]陶飞,刘蔚然,刘检华,等.数字孪生及其应用探索[J].计算机集成制造系统,2018(1):1-18.

[3]刘然,刘虎沉.基于数字孪生的产品制造过程质量管理研究[J].现代制造工程,2022(7):50-56.

[4]GRIEVE S,MICHAEL W.Product lifecycle manage-ment:the new paradigm for enterprises[J].International Journal of Product Development,2005(1):71-84.

[5]徐青.产线物联下的制造过程感知与自协作管理方式研究[D].南京:南京航空航天大学,2018.

[6]侯瑞春,丁香乾,陶冶,等.制造物联及相关技术架构研究[J].计算机集成制造系统,2014(1):11-20.

(编辑 王雪芬编辑)

Design of microwave component production line control system

based on digital twins

YANG" Fan, KUANG" Xiaole, XU" Hongxiang, YOU" Yushan

(The Eighth Research Academy of CSSC, Nanjing 211153, China)

Abstract: In order to solve the problems of delayed feedback of refined control data information, lack of synchronization between virtual and real, and blockage of virtual and real interaction in the manufacturing process of microwave component production lines, based on the concept and technology of digital twin, a microwave component production line control system is designed based on digital twin technology. Key technologies such as twin modeling, data acquisition and virtual real mapping, real-time control and anti-interference management of microwave component production line are studied. By interacting and mapping the entity of the microwave component production line with the digital twin model, real-time collection, virtual real interaction synchronization, and real-time control of data between the digital twin model and the microwave component production line can be achieved, in order to improve the reliability and consistency of microwave component manufacturing and shorten the production cycle of microwave components.

Key words: digital twin; microwave components; virtual-real interaction