岩石隧道掘进机滚刀刀圈试制与耐磨性试验

何政律,何恩光

(1.北方重工集团有限公司,辽宁 沈阳 110141;2.沈阳建筑大学,辽宁 沈阳 110168)

随着地下交通的建设与发展,隧道掘进机已经愈发广泛地应用于隧道建设[1]。其中岩石隧道掘进机是通过旋转刀盘并推进,使滚刀挤压破碎岩石的[2],其破岩效果不仅受滚刀的贯入度和进给速度影响[3],也会因滚刀的磨损而变差。滚刀的刀圈受高挤压、强冲击作用易产生磨损[4]。为提高刀圈的使用寿命,陈欢等[5]制定了刀圈用DC53钢的热处理工艺;张力等[6]开展了激光淬火化表面织构对刀圈摩擦磨损影响的研究;于庆增等[7]分析了具有不同硬度梯度的热处理工艺对刀圈组织和力学性能的影响分析;廖剑平[8]开展了刀圈材料5Cr5MoWVSi 热处理工艺及性能研究;王文超等[9]开展了LD 钢(7Cr7Mo2V2Si)冷作模具钢在刀圈中的应用研究;郑禄鹏等[10]开展了用H13E 材料锻造刀圈成形工艺研究;张鹏[11]开展了刀圈用KX6454 钢的热处理工艺及性能研究。

分析上述研究内容,刀圈所采用的材质主要有H13、DC53、LD、9Cr2Mo 等。施工企业更多的是关注刀圈的硬度指标,在行业标准中,也要求刀圈表面硬度指标应为58~62HRC,而KU2≥10J 即可。然而,一些进口的滚刀,其刀圈硬度并未达到上述硬度指标,确具有较好的技术经济性能。分析原因,主要是刀圈硬度应与岩石的力学性能指标相匹配。夏毅敏等[12]开展了刀圈硬度与岩石匹配性能试验,试验采用100.33MPa 的花岗岩,试验结果显示,随着刀圈硬度的增加,刀圈的磨损量呈先减小后增大的变化趋势且硬度最高的刀圈的磨损量最大,高硬度下,刀圈磨损表面易发生韧性断裂剥落。所以从实际应用效果分析,综合性能指标更优的刀圈,才更具有经济适用性。

本文在确定了刀圈材料、冶炼、锻造和热处理工艺,进行刀圈试制,确定了感应炉熔炼→电渣重熔→下料→锻造→退火→无损检测→切削加工外形→热处理(淬火+2 次回火)→加工内孔、端面的工艺路线,试制了硬度54HRC、KU2 ≥30J 的滚刀刀圈并开展磨损试验,取得较优的刀圈综合力学性能。

1 刀圈材料

1.1 进口刀圈材料分析

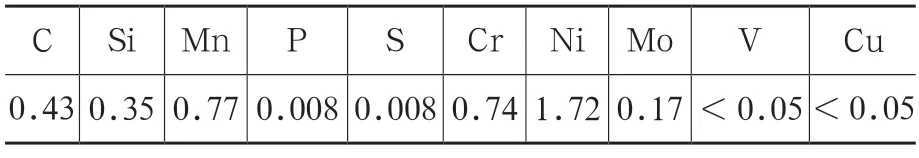

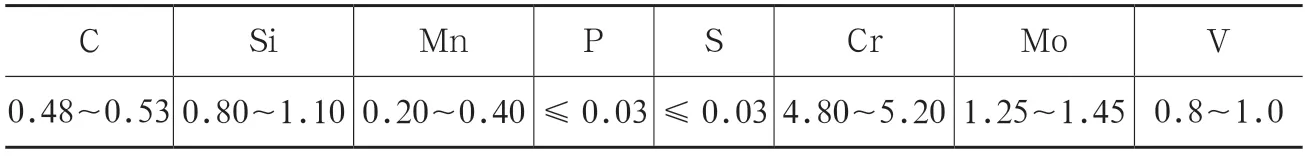

对意大利某品牌滚刀刀圈进行化学成分试验,结果如表1 所示。

表1 意大利刀圈的化学成分(质量分数,%)

对意大利某刀圈滚刀刀圈进行力学性能试验,结果如表2 所示。根据化学成分分析,刀圈材料主要合金元素为Cr,Ni,Mo,和我国40CrNiMo 成分相似,且磷、硫的含量很低,说明采用了精炼炼钢工艺。

表2 意大利刀圈的力学性能

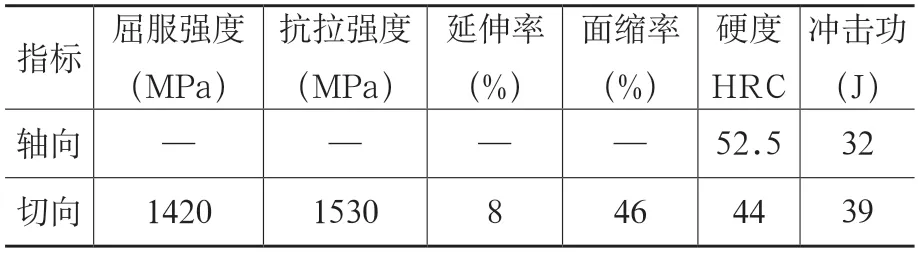

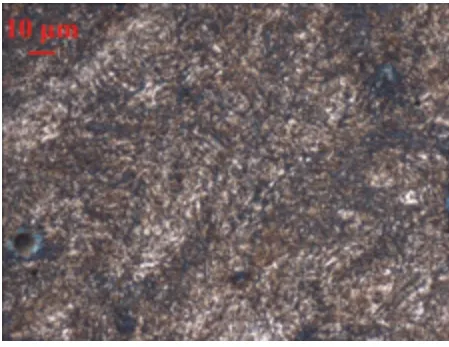

对意大利某品牌滚刀刀圈进行金相试验,其结果如表3 和图1 所示。数据表面,该材料具有良好的综合力学性能,有较高的强度,韧性,及抗冲击性。

图1 意大利刀圈金相组织(400倍)

表3 意大利刀圈的金相组织

从图中可以看到,刀圈为回火索氏体组织,并且组织中存在着细小碳化物。组织中的晶粒非常细小,晶粒度为7~8 级以上。从宏观断面看,存在明显的流线,表明刀圈是由锻造而成。

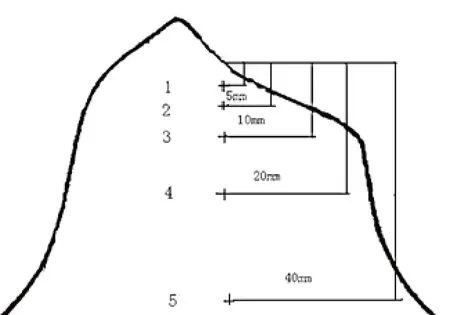

图2 为意大利刀圈使用后的刀刃部分的残体,在其断面上进行硬度测试,1~5 点HRC 硬度值分别为51.6、51.3、50、46.9、43.8。

图2 磨损后的意大利刀圈刀刃残余部分

从硬度分布情况分析,硬度在横截面上呈梯度分布,刀圈硬度从表面到心部存逐渐减小,表明刀圈没有完全淬透。

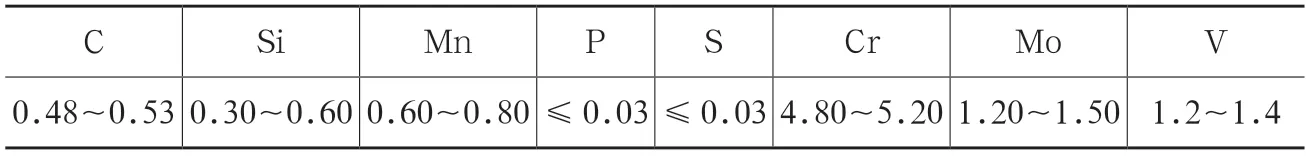

通过与德国Wirth 公司联合生产岩石隧道掘进机,获得的该公司刀圈材料化学成分见表4。

表4 进口刀圈的化学成分(质量分数,%)

1.2 试制刀圈材料

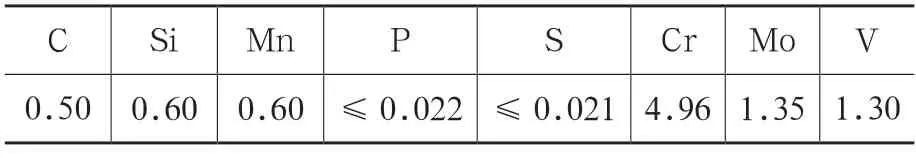

考虑到德国Wirth 公司滚刀性能更优,根据公司在冶炼方面的经验,经过论证和研究,决定将意大利刀圈材料作为试制刀圈的对比材料,试制刀圈则选择在德国Wirth 公司滚刀刀圈化学成分基础上对成分进行适当调整。调整时保持主要合金元素碳和铬的成分不变,提高锰和钒的含量,增加其加工硬化能力和抗耐磨性能,并尽可能靠近公司所生产的合金钢的材料以节约成本。确定的试制刀圈的化学成分,见表5。

表5 试制刀圈的化学成分(质量分数,%)

根据材料化学成分,确定试制刀圈材料为5Cr5MoSiV 模具钢。

2 冶炼工艺

试验用钢在中频感应电炉内熔炼,熔炼时先加入废钢,熔化后期加入钼、钒、铬等合金元素。

配料目标值见表6。

表6 试制刀圈的化学成分(质量分数,%)

冶炼时,钢熔点1 480 ℃,出钢温度1 570~1 580℃,浇注温度1 500~1 510℃,浇成直径200mm、长800mm电渣锭,待铸件冷却后,手工落砂,除去浇道和冒口,用砂轮打去试块毛边,清理后作为电渣重熔的自耗电极使用。

为了进一步去除钢中的杂质,对材料进行提纯,并使结晶组织均匀致密。我们对材料进行电渣重熔,我们选用直径300mm 的结晶器,选择7 ∶3 配比的CaF2 与Al2O3 作为造渣材料。重熔结束后,铸锭在石灰中缓冷40h。铸锭尺寸为直径285mm、长280mm,供锻造使用。

3 锻造工艺

试制采用自由锻法锻造刀圈毛坯,以保证刀圈组织的致密。根据所选材料的热加工性能,坯料在炉中阶梯升温到1 120~1 150℃保温,控制开锻温度为1 100℃,终锻温度大于900℃,保证锻料内不得有夹层、折叠、裂纹、锻伤、结疤、夹渣、白点等缺陷。

由于材料的合金元素含量较高,锻造时严格控制终锻温度和锻造后的锻件冷却速度,以防止锻造裂纹的发生。锻件车削加工前等温退火,保证获得均匀的珠光体与铁素体组织,为车削加工和淬火+2 次回火处理做准备。

4 热处理工艺及微观组织分析

4.1 淬火、回火温度

淬火加热时,焊制铁箱,内置木炭和铸铁削,放入工件,防止氧化脱碳,箱内插入铠装热电偶测量工件温度。

为寻求较优的淬火和2 次回火温度,分别选取5 种不同的淬火、回火温度组合进行热处理,其获得的硬度和冲击功如表7 所示。

表7 热处理工艺及其性能

从表7 中可以看出5Cr5MoSiV 模具钢经方案4 的“淬火+2 次回火”的热处理后,硬度最高,抗冲击韧性也较高,具有较好的综合力学性能。

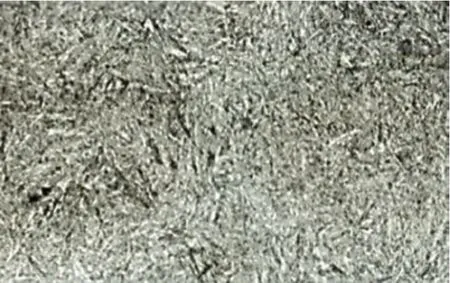

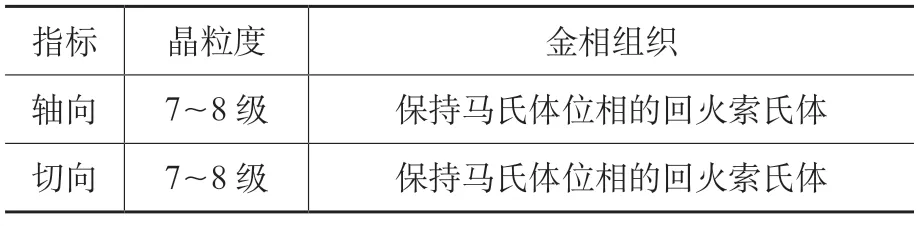

4.2 微观组织分析

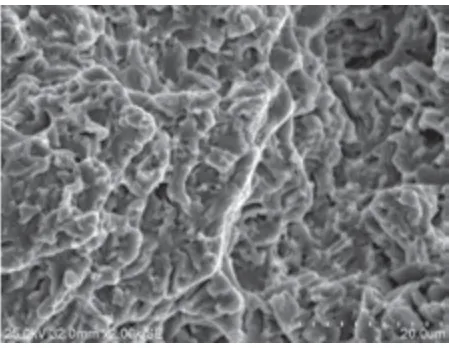

图3、图4 分别为热处理后刀圈材料的金相组织和扫描电镜下的显微组织。从图中可以看到,刀圈的淬火+回火组织,保持有马氏体位相的回火索氏体,并且组织中弥散着细小碳化物。

图3 试制刀圈金相组织

图4 试制刀圈显微组织

为进一步了解组织中碳化物的形态和成分组成,对其进行了定点电子探针分析和扫描电镜分析。电子探针分析可知,组织中为钒的碳化物。扫描电镜分析可知碳化物的显微硬度为767 HK,弥散分布的钒碳化物,是其有较高硬度和耐磨性的原因。

金属的断裂与材料性质和使用条件密切相关。它们均会在金属断口上留下有代表性的形貌标记,研究它们之间的对应关系,可以研究断裂与材料性能、组织及工艺之间的关系。图5、图6分别为拉伸断口和冲击断口的形貌。

图5 试制刀圈拉伸试验断口形貌

图6 试制刀圈冲击试验断口形貌

由图5 可见,由于合金元素能够固溶到基体中,5Cr5MoSiV 模具钢材料断口呈浮雕状,且有大量的撕裂痕,属于准解离断裂,从而韧性较高。由图6 可见,在冲击条件下5Cr5MoSiV 模具钢断口形貌与拉应力条件下的断口形貌相比,变化不大,保持准解离断裂。

5 耐磨性试验

采用MLS-23 橡胶轮式磨损试验机进行干砂磨粒磨损试验,测试样品在一定载荷、一定转数和转速内的磨损失重。测试时,施加砝码的质量7kg,施加正压力166.6N,橡胶轮转速240r/min,橡胶轮硬度为70 邵尔硬度,橡胶轮直径178mm,总转速2 400r/min,磨粒采用50~70目SiO2干砂,砂流量180g/min。

在意大利刀圈和试制刀圈相同位置取小块试样进行对比试验。试验结果为,意大利刀圈试样失重2 683.4mg,试制刀圈试样失重2 253.9mg。耐磨性试验表明,试制刀圈的5Cr5MoSiV 模具钢在热处理后的耐磨性高于意大利刀圈的耐磨性,可以作为刀圈的材料。

6 结论

1)5Cr5MoSiV 模具钢试制的刀圈,采用淬火1 060℃和2 次500℃回火的热处理工艺,其硬度值达到54.7HRC,冲击功AKU 达到30J,具有较好的综合力学性能,可以用作刀圈材料。

2)5Cr5MoSiV 模具钢的热处理后的金相组织为保持有马氏体位相的回火索氏体,并且组织中弥散着细小碳化物。

3)在冲击条件下5Cr5MoSiV 模具钢断口形貌与拉应力条件下的断口形貌相比,变化不大,保持准解理断裂。