超薄超短物像距高分辨率检测成像系统设计与试验

李延伟,伍雁雄,2 ,陈太喜,魏浩东,谢新旺,董雷岗,李骏驰,李建杰

(1.季华实验室,广东 佛山 528000;2.佛山科学技术学院,广东 佛山 528000;3.沈阳芯源微电子设备股份有限公司,辽宁 沈阳 110168)

1 引言

自动光学检测(AOI)系统[1-6]是半导体检测设备的重要组成部分,可用于实现对涂胶显影后的12 寸晶圆表面缺陷的全范围检测(Full Scale Scan)。AOI 系统基于光学原理,通过设计照明系统对被测目标进行照明,一般可分为明场、暗场、透射场等成像方式[7-8]。其中,明场照明成像方式[9]是指照明系统以一定入射角照射到被测目标表面,而成像相机位于反射光方向并接受绝大多数光的成像方式。此方式具有较强的光学响应,是AOI 检测系统中的关键组成部分。

基于线扫描的明场成像技术[10],一般是采用倾斜一定角度或垂直照射被测目标表面,依据反射定律,光线进入到放置在反射角度上的成像相机(光学镜头、线阵探测器),依靠直线位移平台带动被测目标运动来实现整幅图像的采集。采用倾斜一定角度照明时,照明系统和成像相机需要倾斜布置,这会增加整个系统竖直方向上(径向)的空间尺寸,特别是入射角度越小,所需空间尺寸越大,且结构布置容易出现干涉现象。采用垂直照明时,通常利用半反半透镜实现系统布置。这不仅会增加径向空间尺寸,而且会损失照明系统至少3/4 的能量。两种方式都不能满足半导体检测设备中AOI 系统的装机尺寸要求。

基于此,本文提出了一种小角度棱镜折转光路与超短物像距镜头相结合的方法,设计了高面形精度的小角度棱镜进行光路折转,实现照明系统与成像相机的水平布置,极大降低了整个系统径向尺寸。此外,设计了纯球面系统的对称混合型光学系统,极大降低了整个系统的轴向尺寸,且具有高分辨率、高像面均匀性与低畸变等优点。搭建了分辨率成像测试与像面照度均匀性测试装置,获得了成像镜头的实际成像分辨率与全视场像面照度均匀性。最后结合整个系统成像试验,验证了超薄超短物像距高分辨率检测成像系统的有效性,解决了涂胶显影设备中AOI 系统的装机空间限制难题,并获得了高分辨率图像。

2 系统设计

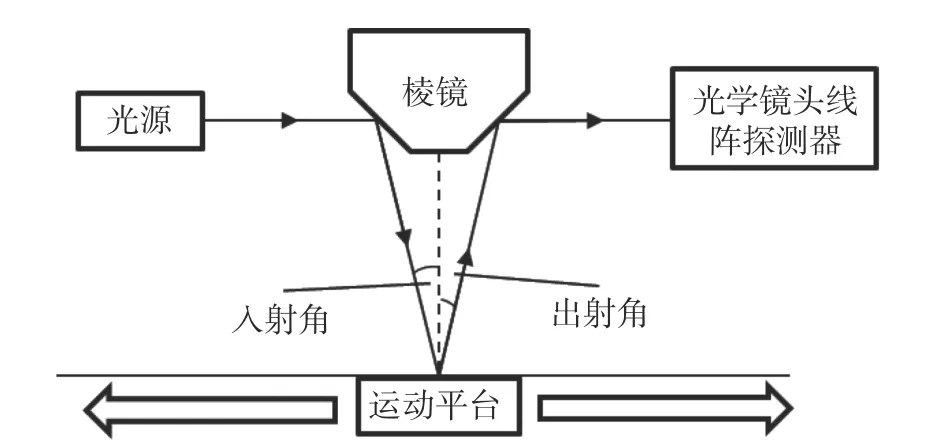

整个系统主要由照明系统(光源)、高面形精度棱镜与成像相机(光学镜头与线阵探测器)组成。如图1 所示,光源光线以水平方向照射到棱镜第一个反射面上,反射照亮12 寸晶圆,再由晶圆表面反射照射到棱镜的第二个反射面上,最后水平进入光学镜头。工作时,运动平台带动12 寸晶圆沿着水平方向进行匀速运动,将整个晶圆成像在线阵探测器中,形成12 寸晶圆的整幅图像。定义与运动平台平行的水平方向为轴向;与运动平台垂直的竖直方向为径向;晶圆表面入射光线与径向夹角为入射角;径向与晶圆表面夹角为出射角。

图1 系统工作原理图Fig.1 The working principle of the system

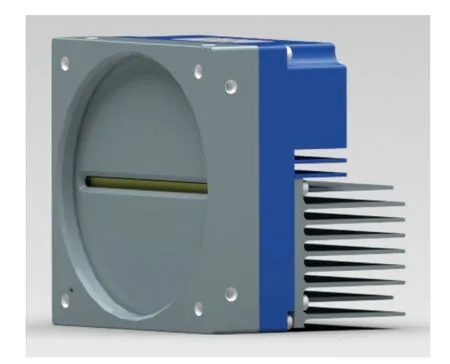

采用的探测器为16 K 彩色探测器,如图2 所示。像元尺寸为5 μm,像高为81.92 mm。为保证成像范围,设定物高为310 mm(晶圆尺寸为300 mm),则光学镜头放大倍率为0.264。

图2 16K 彩色探测器Fig.2 The 16K color detector

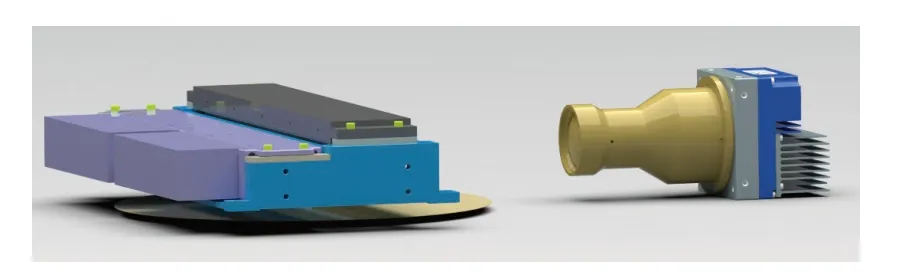

设计时尽量减小入射角,并考虑棱镜加工工艺与径向方向尺寸限制等条件,经过优化后,确定入射角为12°,棱镜夹角为102°。设计了纯球面系统的对称混合型光学系统,物像距仅为392.5 mm。最终整个系统中晶圆表面到棱镜上端面的径向尺寸为80 mm,光源最左侧到成像相机最右侧的轴向尺寸为580 mm,极大缩减了整个系统的径向和轴向尺寸,满足装机空间要求。整体结构模型如图3 所示。

图3 整体结构图Fig.3 The overall structure

3 棱镜设计

小角度棱镜是用于折转入射光与出射光的核心部件,既要保证照明系统与成像相机水平放置的要求,又要保证不影响光学镜头的成像质量。设计时主要从材料选择、支撑方式选择等方面,确保棱镜在工作环境下满足高面形精度、优异力学性能与热稳定性的要求。

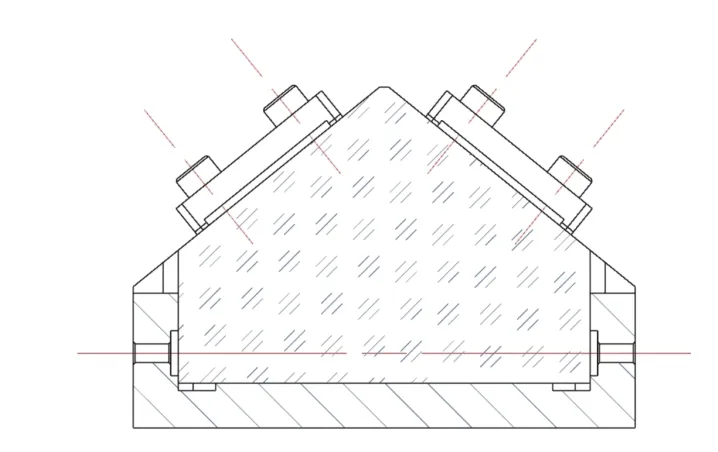

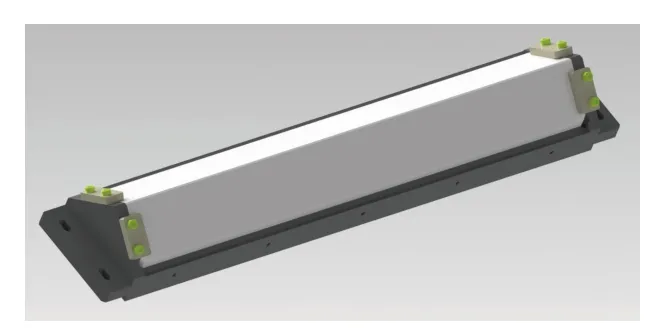

双反射面结构形式的棱镜材质主要包括微晶玻璃、熔石英、K9 等[11],材料参数如表1 所示。为保证成像范围,棱镜长度确定为330 mm。由于径向方向尺寸限制,导致棱镜的镜厚比较大(大于8∶1),这就要求选用的棱镜材料要具有较高弹性模量,满足力学性能要求。实际工作中,光源光线直接照射到棱镜反射面上,由于光源功率较高(200 W),会引起棱镜在短时间内温度快速变化,这就要求棱镜材料具有较低的热膨胀系数,避免降低棱镜的面形精度。因此,选用了极低线膨胀系数、较高弹性模量的微晶玻璃作为棱镜材料。设计的棱镜如图4 所示,设计参数如表2 所示。根据光学仿真结果,为不影响光学镜头的成像质量,安装后的棱镜面形精度RMS 值需优于λ/12(λ=632.8 nm)。

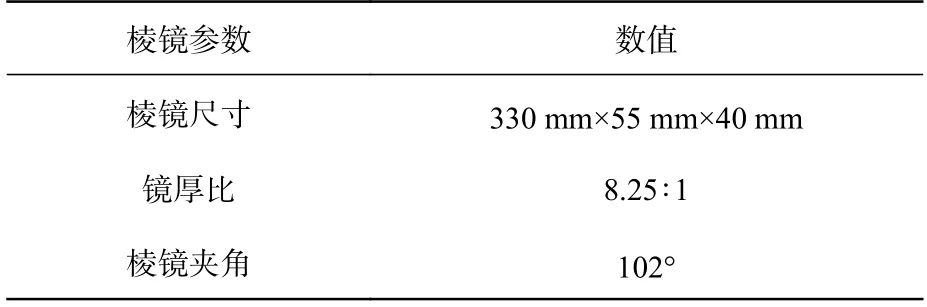

表2 设计参数Tab.2 Designed parameters

图4 棱镜结构图Fig.4 The structure of prism

为保证棱镜安装后的面形精度,不损失棱镜加工后的面形精度,提出底面高精度三点定位与周边两侧粘胶固定的支撑方法,底面约束1 个自由度,两侧粘胶固定约束剩余5 个自由度,如图5所示。

图5 棱镜支撑结构Fig.5 Support structure of the prism

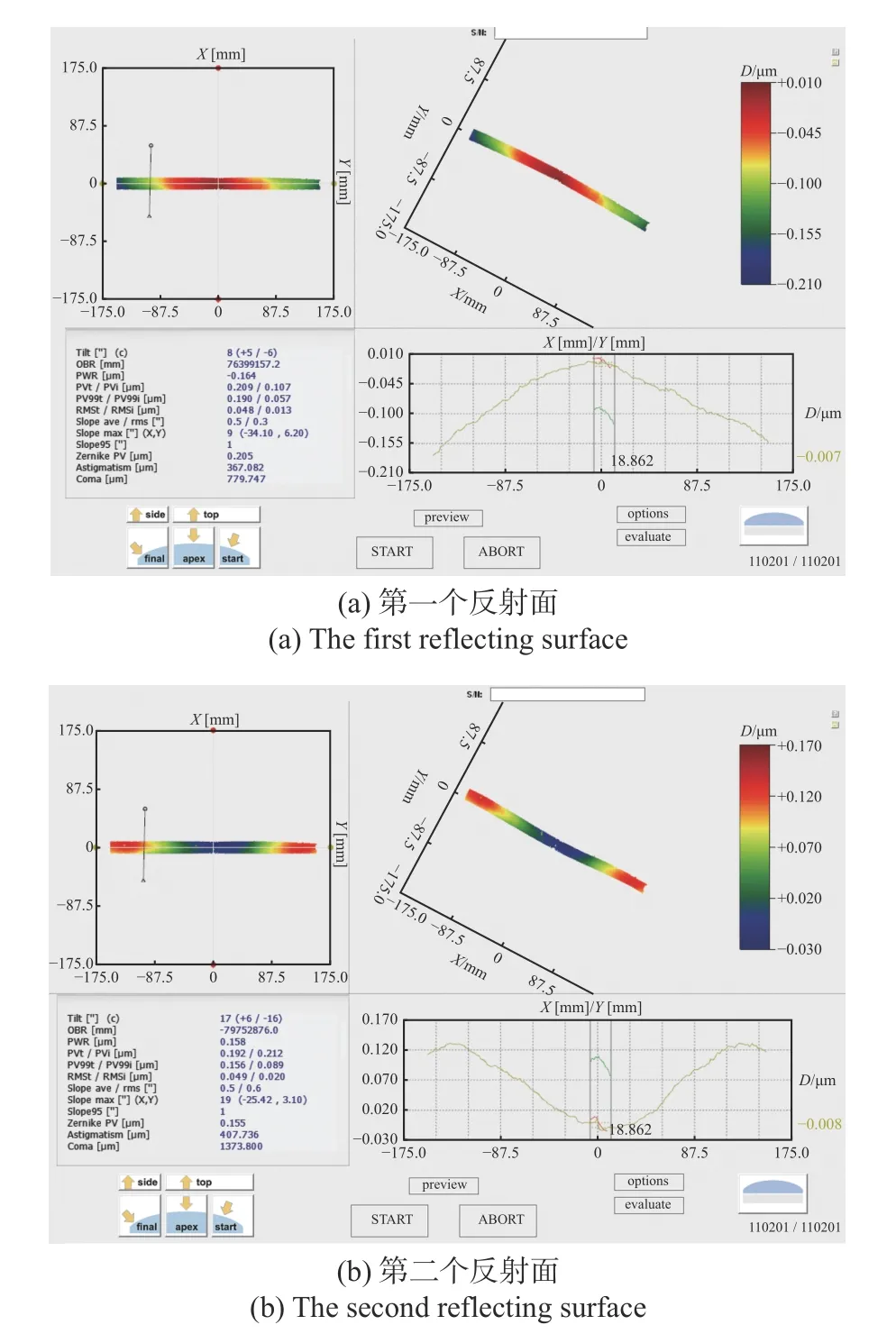

以棱镜的大底面(330 mm×55 mm)为定位基准,与棱镜座接触面设计3 处凸台结构,构成三点定位。三处凸台面通过研磨工艺满足3 μm 的平面度要求。在尺寸为330 mm 的棱镜座腔体内侧通过特殊工艺加工出注胶槽,装配时通过注胶孔注胶固定。利用软胶垫和压块予以保护,既保证了棱镜不受外力影响,又提升了使用安全性。整体模型如图6 所示。棱镜座和压块均选择力学性能优异的航空铝合金材料。最后利用Lupho-Scan 高速非接触式3D 非球面光学面形测量系统对棱镜的两个反射镜进行面形测量,测试装置实物图如图7 所示,面形测试结果如图8(彩图见期刊电子版)所示。

图6 棱镜组件结构图Fig.6 The structure of prism assembly

图7 测试装置Fig.7 The test device

图8 棱镜面形测试结果Fig.8 Surface test results of the prism

由图8 可知,两个反射镜面RMS 值分别为48 nm 和49 nm,均优于1/12λ(λ=632.8 nm),满足研制需求。

4 光学镜头设计

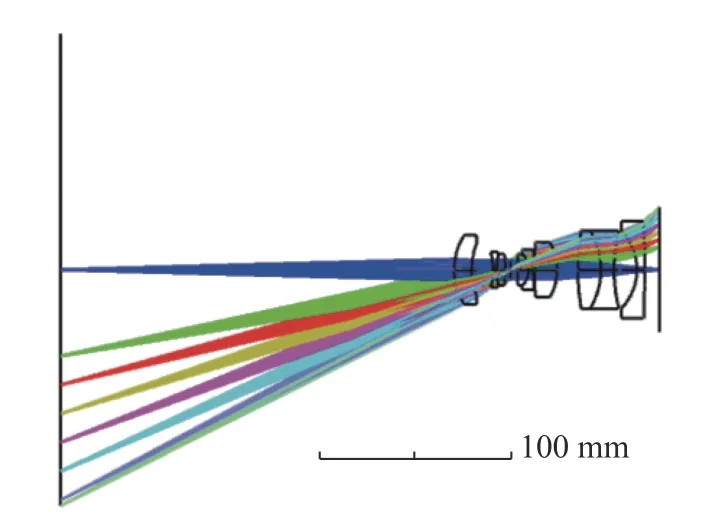

光学镜头用于匹配16K 彩色探测器,像高为81.92 mm,放大倍率为0.264。目前行业成品镜头物像距较大(例:放大倍率为0.33 时,物像距为486 mm),且边缘视场光学传递函数较低,不能满足空间尺寸与分辨率要求。为此,设计了一种焦距为52 mm 的对称混合型光学系统。该系统实现了全视场范围内光学像差的平衡,像差校正效果优异,且具有纯球面系统、系统畸变小、分辨率高、结构紧凑等优点,物像距仅为392.5 mm,纯球面系统可以有效降低加工成本,光学系统结构如图9(彩图见期刊电子版)所示。

图9 光学系统Fig.9 The optical system

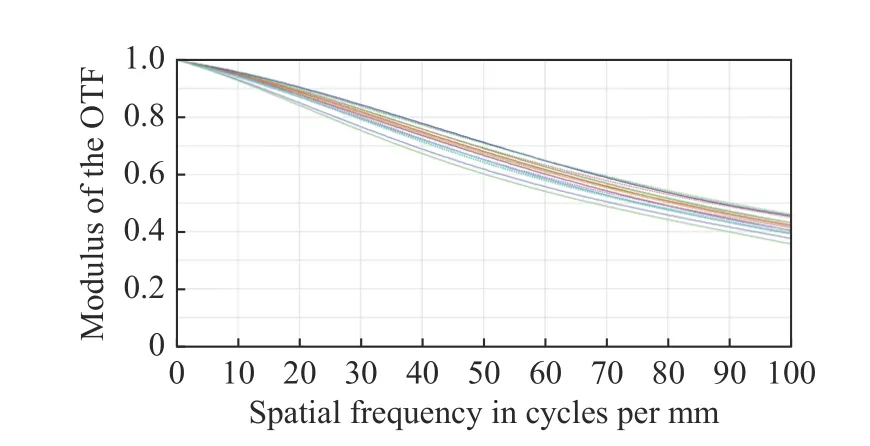

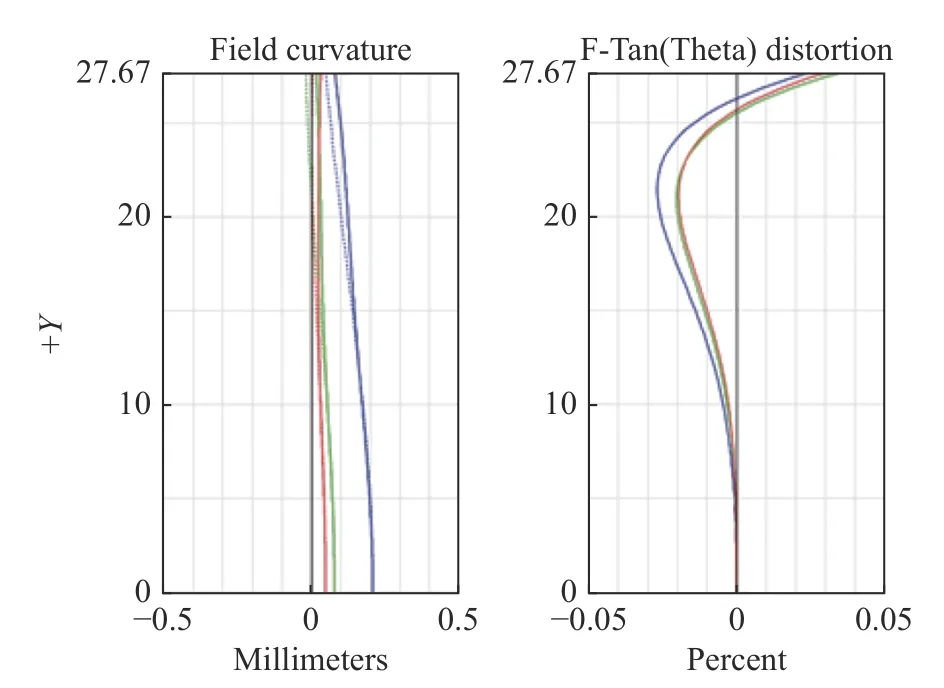

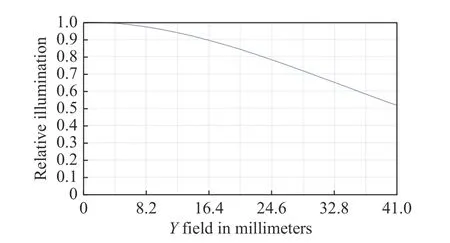

基于建模数据分析了包括光学传递函数[12]、畸变[13]与像面照度均匀性等在内的光学系统成像质量,传递函数的评价波长区间为430~650 nm,如图10~图12(彩图见期刊电子版)所示。

图10 光学传递函数设计结果Fig.10 Design results of the optical transfer function

由图10 可知,平均光学传递函数优于0.4@100 lp/mm,成像质量优异。由图11 可知,系统相对畸变优于0.03%,数值较小,优于0.04%,满足研制需求。由图12 可知,全视场像面照度均匀性优于50%,数值较高,满足研制需求。

图11 畸变设计结果Fig.11 Design results of the distortion

图12 像面照度均匀性设计结果Fig.12 Design results of the image surface illumination

根据光学设计结果与公差要求,设计自定心直装方法,采用尖点弧面接触形式,依靠隔圈自旋定心的方式保证光学偏心误差在0.01 mm 以内,通过控制隔圈厚度保证光学间隔误差在0.02 mm以内,最终实现光学镜头精密快速装配,光学镜头实物图如图13 所示。

图13 光学镜头实物图Fig.13 Picture of the optical lens

5 试 验

对光学镜头进行分辨率成像试验[14-15]和像面照度均匀性测试试验,分别搭建试验装置,验证镜头成像分辨率、像面照度均匀性与设计值的一致性。最后,进行整机测试,验证整体成像效果。

5.1 分辨率成像试验

分辨率成像试验主要利用面阵探测器对鉴别率板成像,判读图像数据后考察光学镜头的成像质量。

试验装置如图14 所示,首先将鉴别率板放置在工装固定视场位置,采用高均匀性的面光源提供照明,移动光学镜头确保物像距尺寸,后端利用面阵探测器接收鉴别率板图像,如图15 所示,最后进行数据判读。

图14 分辨率成像试验装置Fig.14 Imaging resolution test device

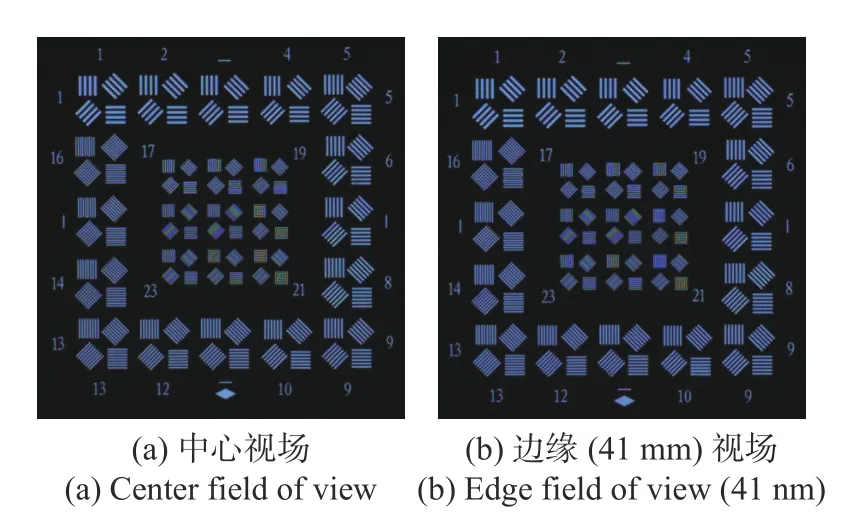

图15 3 号鉴别率板成像图Fig.15 The images of 3# resolution chart

由图15 可知,中心视场和边缘(41 mm)视场的3 号鉴别率板图像可以判读至少14 组,对应线宽为18.88 μm,优于光学极限分辨率18.94 μm,说明光学镜头成像分辨率满足设计要求,成像质量良好。

5.2 像面照度均匀性测试

像面照度均匀性是指像面上各处照度的不均匀性程度,具体表征为:当一镜头的摄影倍率和光圈为一定值时,将它正对着均匀面光源,在其共轭像面上距光轴为Y的像面照度EY与光轴上的像点照度E0之比,即KY=EY/E0×100%,测试目的是验证光学设计结果,得到实际像面照度均匀性,用于作为后续图像灰度级校正的数据支持。像面照度均匀性设计值为51%。

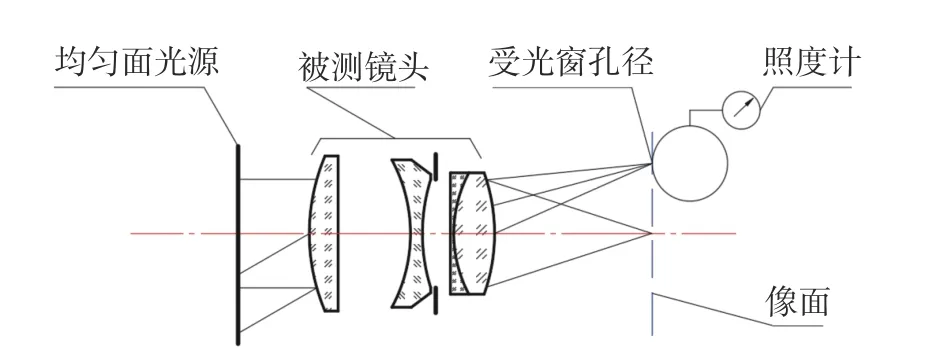

利用行业标准规定的光电法进行测试[16],如图16 所示。测试时,将均匀面光源放置于标准工作距离处,光接收器(照度计)受光窗放置在与摄影距离刻度相当的共轭像面上。其中受光窗必须为圆形,其直径原则上应小于靶面对角线尺寸的1/20,且在测量过程中受光窗直径保持不变。测试过程中要注意遮光。

图16 像面照度均匀性光电测试法Fig.16 Photoelectric test method for the image surface illumination uniformity

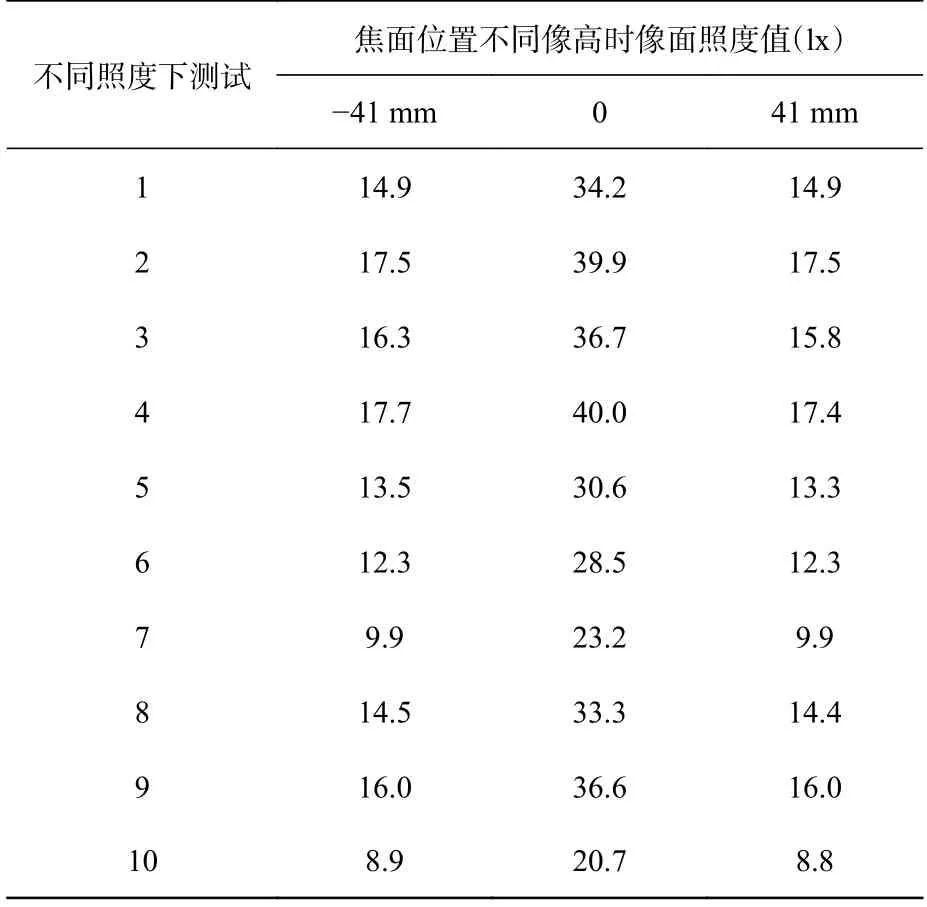

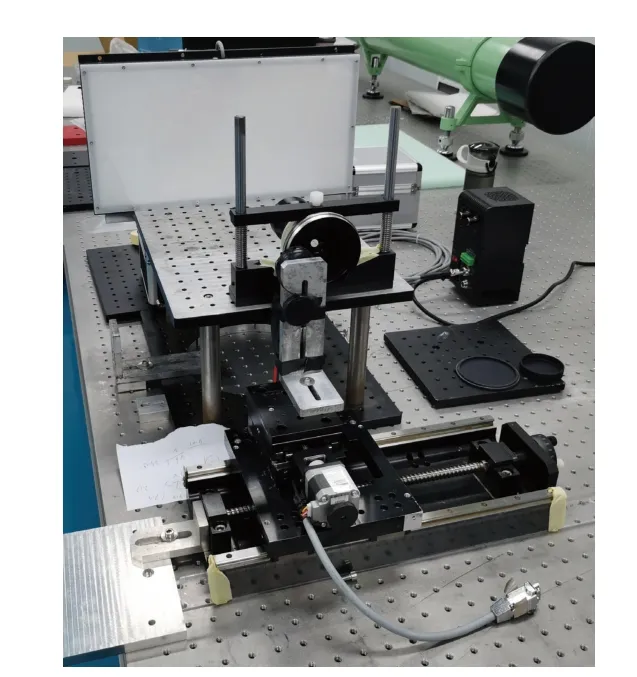

整个测试装置主要由高均匀性面光源、光学镜头、照度计、运动平台等组成,如图17 所示。照度计通过工装放置在二维平移台上,用于改变后截距与像高的大小。测量误差为±3%。受光窗设置为Φ3 mm,满足光窗直径小于4.1 mm 的要求。测试时,在光学镜头与高均匀性面光源之间布置遮光罩,并严格遮光,避免杂光影响像面照度。测试结果如表3 所示。

表3 不同照度下的相面照度值Tab.3 Image surface illuminance values under different illuminations

图17 像面照度均匀性测试装置Fig.17 Test device of the image surface illuminance uniformity

对表3 数据进行处理后,焦面位置像面照度均匀性测试值为43.3%,满足均匀性优于40%的研制要求。主要误差来自于光学镀膜、测量装置误差与测量误差等。其中,光学镀膜造成的误差主要是由于光学系统中入射角过大,使镀膜曲线产生漂移,导致边缘透过率下降较快,拉大了边缘与中心视场的照度值。

5.3 整机成像测试

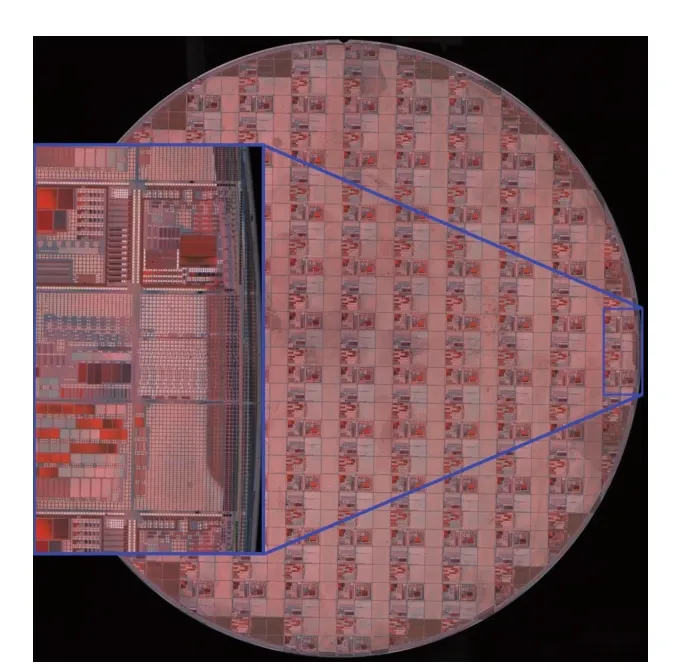

整机成像试验主要是利用16K 线阵探测,结合运动平台,对晶圆样品进行成像。系统获取的图像如图18 所示。

图18 晶圆图像Fig.18 The wafer image

由图18 可知,整幅图像成像完整、细节清晰,可以满足后续图像处理要求。

6 结论

针对基于线扫描的明场成像系统空间尺寸大、图像分辨率低的问题,提出了一种小角度棱镜折转光路与超短物像距镜头相结合的解决方法,设计了高面形精度的小角度棱镜进行光路折转,实现照明系统与成像相机的水平布置,极大降低整个系统的径向尺寸。设计了纯球面系统的对称混合型光学系统,具有超短物像距、高分辨率、高像面均匀性与低畸变等优点,极大降低了整个系统的轴向尺寸。设计结果如下:光学镜头全视场平均光学传递函数优于0.4@100 lp/mm;相对畸变优于0.03%;像面照度均匀性全视场优于50%。实验结果表明,光学镜头实际成像分辨率优于18.88 μm,像面照度均匀性为43.3%,均满足研制要求。研究结果表明,提出的超薄超短物像距高分辨率检测成像系统合理、有效,可为后续近距离大尺寸物体检测成像系统的研制提供参考依据。

——可看得见的权利

- 中国光学的其它文章

- Design of all-optical logic gate based on two-dimensional photonic crystal

- All-solid-state acousto-optic mode-locked laser operating at 660 nm

- Stimulated brillouin scattering in double-clad thulium-doped fiber amplifier

- Optical simulation design of surface mounted device beads for wide beam and high uniformity display

- 用于紫外光谱仪的探测器温度控制系统

- TDLAS 气体激光遥测高灵敏光电探测电路设计