数字化微扰动搅拌桩施工工艺研究★

郭宏斌

(上海市基础工程集团有限公司,上海 200002)

水泥土搅拌桩加固技术是目前行业内广泛应用的土体加固技术,多年来以派生出单轴、双轴搅拌桩、三轴搅拌桩及五轴搅拌桩等多个分类。近年来市场上新研发了数字化微扰动四轴搅拌桩技术(简称MFP工法),该技术设置四根中空的三通道钻杆,实现了搅拌过程喷射水泥浆液和空气,从而发挥了水泥土碳酸化作用的固化机理,加快深部水泥土的强度增长速度。目前四轴搅拌桩主要有一字形和四叶草形两种,李青[1]及郑少河等[2]分别对其进行过研究,数字化微扰动四轴搅拌桩技术采用的是一字形四轴搅拌桩。

同传统搅拌桩施工技术相比,数字化微扰动四轴搅拌桩技术最大的优势在于它通过数字化施工控制系统,根据事先设定的参数自动控制下沉与提升速度,并匹配对应的浆液供应量;实时监控并记录浆液流量、下沉与提升速度、成桩垂直度等原本不可视的参数,在施工情况发生异常后能及时发出预警;它的核心思想在于将原本过于依赖操作人员经验及责任心的人工因素改为机器控制,并将主要的施工参数自动记录以便追溯。

此外由于数字化微扰动四轴搅拌桩技术在搅拌及喷浆工艺上均进行了改进,因此它在施工期间对周边环境的影响更小,同时只需要消耗更少的水泥就能够达到常规的三轴搅拌桩的加固效果[3];下文将针对MFP工法的技术特点、同类加固技术间的对比及工法实施效果进行简单分析。数字化微扰动四轴搅拌设备如图1所示。

1 MFP工法技术特点

1.1 微扰动施工

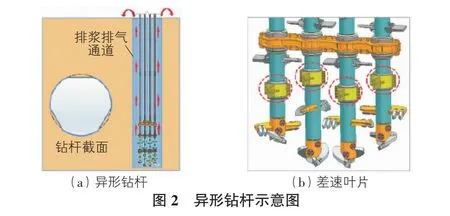

考虑到搅拌桩技术经常被应用于临近管线及周边建筑物的状况,施工期间减少对周边环境的影响是搅拌桩技术的重要要求,数字化微扰动四轴搅拌桩技术主要通过安装压力监测系统、设置异形钻杆及新增差速叶片等三项措施来实现微扰动施工。

地内压力传感器设置在搅拌钻头底部,当压力报警后,数字化施工控制系统将自动调整浆气压力,减小对地层扰动;异形钻杆则使得搅拌过程中钻杆和土体间形成浆气压力释放通道;差速叶片可以降低黏土泥球形成几率,减小搅拌阻力(见图2)。

1.2 喷浆搅拌工艺

MFP工法在4根钻杆内部均同时配置喷浆管和喷气管,成桩过程中,钻头可同时喷射浆液和压缩空气,避免部分钻杆喷浆、部分钻杆喷气,导致桩身强度平面分布不均的问题。同时,由于每根钻杆均有压缩空气介入,可充分减小搅拌阻力,有助于在较硬的黏土和砂土中施工,有利于水泥浆液和土体充分搅拌。压缩空气可加速水泥土碳酸化过程,提高搅拌桩中水泥土的早期强度。四轴钻杆剖面示意图见图3。

此外MFP工法搅拌钻头上安装了7层可变角度的叶片,在施工过程中可实现单点土体50次以上的搅拌次数,远超相关规范中的20次。通过配置成桩过程中不随钻杆转动的差速叶片,可有效避免钻杆表面形成黏土泥球,既增加土体搅拌次数,也保证土体与浆液搅拌均匀[4]。

1.3 数字化施工

MFP工法设备配置了全套数字化施工控制系统,包含定位、控制和监控子系统[5](见图4),可控制成桩自动化施工、实时记录施工过程参数,并对成桩过程进行监控,对异常情况进行预警[6]。

在方案中确定施工参数后,将其输入数字化综合控制系统,设备就能按照设定的参数进行自动化搅拌桩施工。对于不同要求的施工范围,系统也可以实现分段精确控制,如图5所示,在多个独立区段内能够分别控制搅拌装置的下沉与提升速度,并根据速度匹配相应的浆液流量。系统还能够根据地内压力监测数据调整喷气压力,控制上下转换喷浆,检测桩身垂直度等,通过不同参数设定能更加高效地解决不同类型土层中搅拌桩施工面临的问题,提高搅拌桩施工经济性。智能化的操作系统能够保证在正常情况下,施工全过程不需人工操作,因此可以有效避免人为失误对搅拌桩施工质量的影响,提高搅拌桩成桩质量可靠性、一致性[7]。

2 搅拌桩加固技术对比分析

2.1 最大施工深度

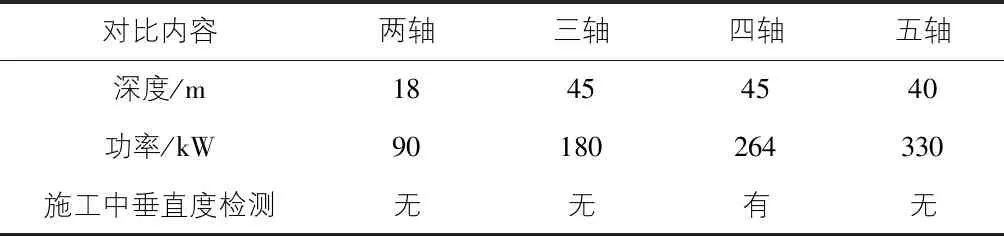

随着基坑开挖深度的不断加深,搅拌桩加固的设计深度也在不断增加,在不考虑拼接钻杆的情况下,施工深度的增加对于设备的动力、稳定性及垂直度控制能力均提出了更高的要求,目前主要加固工艺的施工深度见表1。

表1 不同加固技术最大深度一览表

目前数字化微扰动四轴搅拌桩技术的最大施工深度为45 m,同市场上部分超深三轴施工能力相同[8],能够满足目前市场上的施工需求,但它具备施工期间全自动垂直度检测能力是后者所没有的。

2.2 施工效率

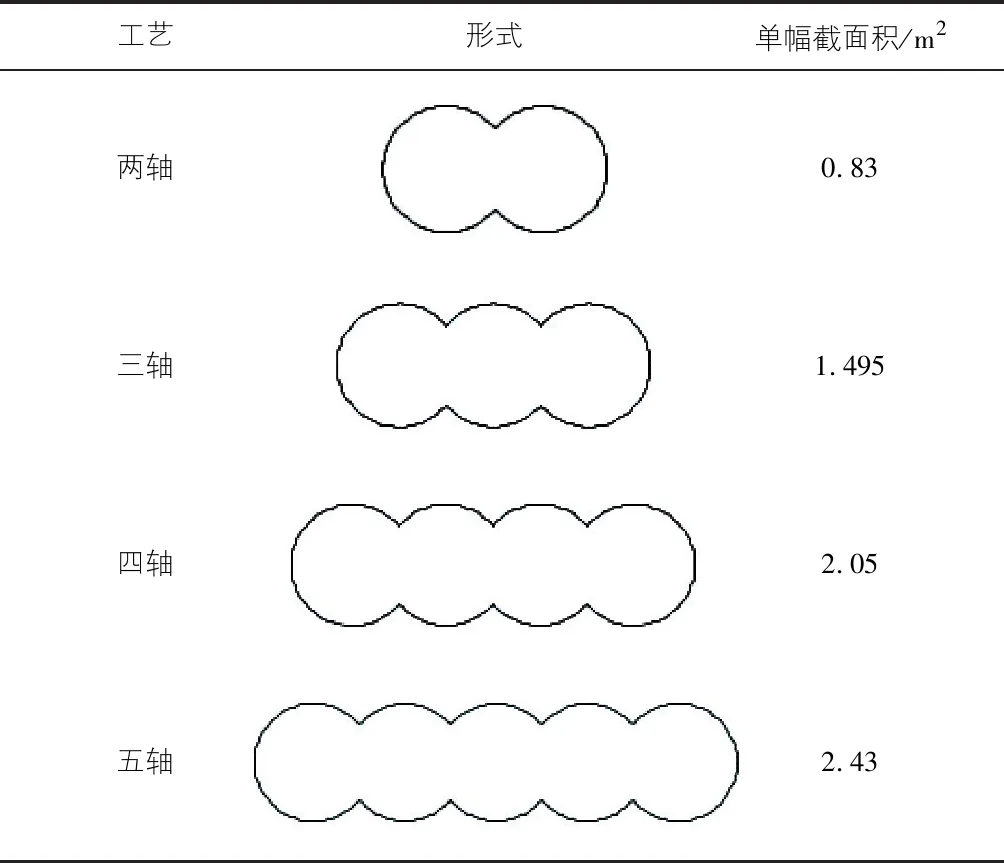

搅拌桩施工效率主要受钻杆下沉/提升速度、桩位布置形式及单幅截面积等因素影响,由于下沉/提升速度参数不同工程区别较大,易受水泥掺量、周边环境等多个因素影响,但规范允许的速度上限一致,因此暂不作分析,仅以单桩幅截面积进行比较[9-10],选用直径850 mm钻头,据图数据见表2。

表2 不同加固技术单幅截面积

在假定施工下沉速率一定的情况下,四轴搅拌桩的施工效率分别是两轴搅拌桩的2.47倍,三轴搅拌桩的1.37倍。如假定桩长30 m,施工下沉速度为1.0 m/min,提升速度为1.0 m/min,则三轴搅拌桩单桩完成时间为90 min,加固工程量为44.85 m3;四轴在同样条件下完成加固量为61.5 m3。

2.3 水泥掺量

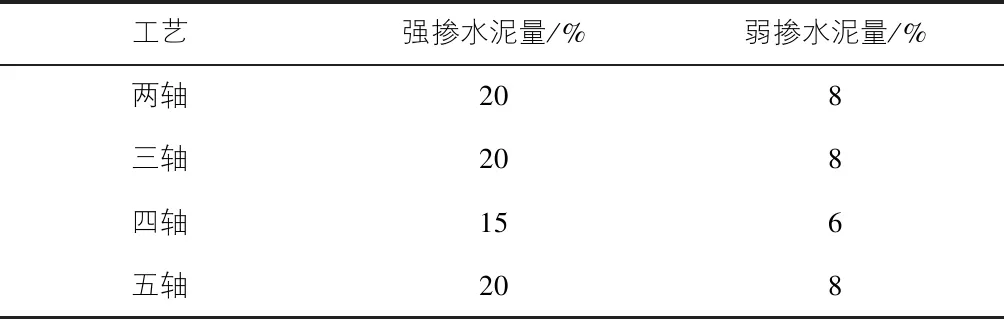

不同工艺水泥掺量见表3。

表3 不同工艺水泥掺量一览表

四轴搅拌桩由于4根钻杆内部均同时配置喷浆管和喷气管,每根钻杆均有压缩空气介入,有利于水泥浆液和土体充分搅拌,压缩空气可加速水泥土碳酸化过程,提高搅拌桩中水泥土的早期强度。因此其水泥使用量较最常见的三轴搅拌桩节省25%,能够有效减少水泥消耗,同时提高经济效益。此外由于四轴搅拌桩较三轴搅拌桩的单桩面积更大,因此在实际施工过程中产生的搭接面积更少,这也意味着在搭接或套打范围内重复施工消耗的水泥量减少,故四轴搅拌桩的最终水泥节省量会有进一步提升。

3 施工效果分析

3.1 背景介绍

浦东机场南区地下交通枢纽及配套工程位于上海市浦东新区,机场捷运区以西、飞翱路以东、机场卫星厅以南和围场河路以北。本工程A组团坑内被动土加固主要采用超深三轴搅拌桩工艺,为提高被动加固区施工质量,将局部较深位置的三轴搅拌桩工艺调整为微扰动四轴搅拌桩。

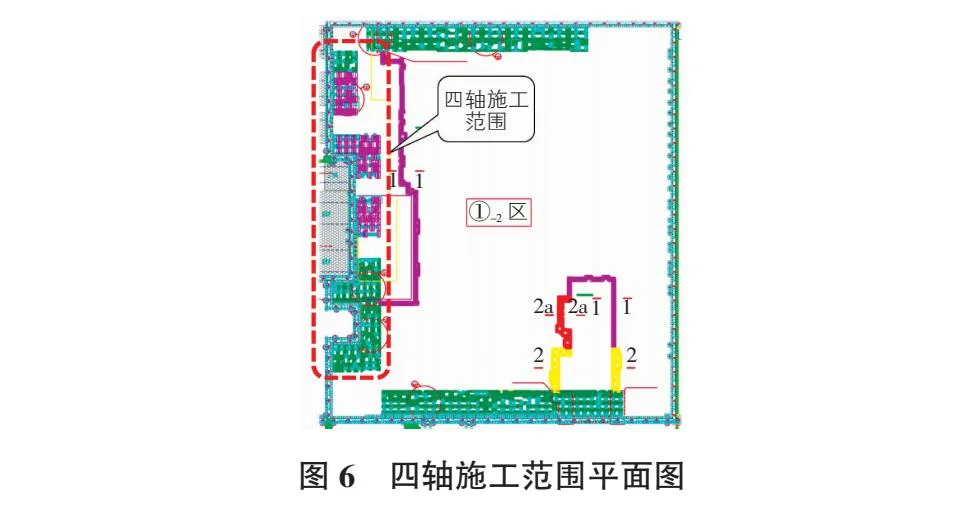

调整被动加固区采用φ850@650微扰动四轴搅拌桩,相邻搭接不小于200 mm,水泥掺量从上到下分别为:-0.500~-10.950范围6%,-10.950~-23.200范围12%及-23.200~-40.300范围15%,不同掺量的加固深度同原三轴搅拌桩8%,15%,20%范围,采用P.O42.5普通硅酸盐水泥,28 d无侧限抗压强度不小于0.8 MPa。施工垂直度应满足1/250要求,下沉水灰质量比1.5,提升水灰质量比0.9,下沉喷浆占40%,提升喷浆占60%。四轴施工范围平面图如图6所示。

3.2 施工参数

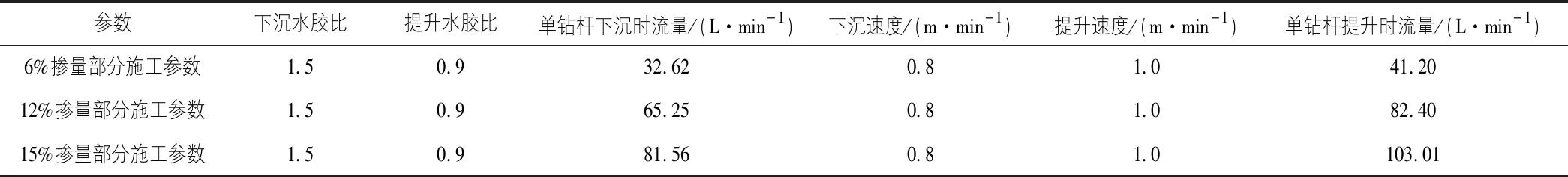

本次搅拌桩采用搭接施工,设备布置2套JB180MFP设备由东西两侧相向而行,逐排施工,具体技术参数表见表4。

表4 四轴搅拌桩施工参数表

3.3 检测结果分析

以①-2基坑为例,该基坑累计施工四轴搅拌桩659幅,根据设计不小于1%取芯比例的要求,施工完成28 d后共进行7次取芯检验,检测报告显示桩身芯样无侧限抗压强度为0.82 MPa~0.85 MPa,均满足设计不小于0.8 MPa的要求,且芯样完整均匀,施工质量较好(见图7)。

3.4 监测数据分析

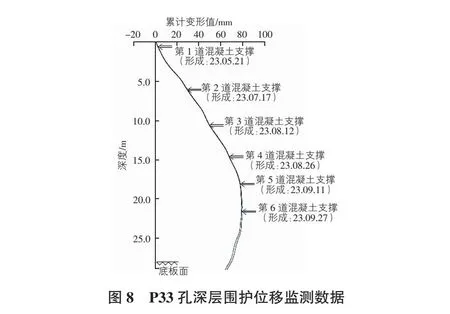

①-2基坑普遍开挖深度29.7 m,采用1 000 mm厚,55 m左右地下连续墙做围护,设置6道混凝土支撑,其中北侧设置四轴加固作为被动土加固,对应的深层水平位移监测点为P33,P34,P35,P36四处,整个基坑开挖节点分别为:23.07.17第二道支撑形成,23.08.12第三道支撑形成,23.08.26第四道支撑形成,23.09.11第五道支撑形成,23.09.27第六道支撑形成,23.10.24底板养护。整个基坑开挖期间P33点累计变形最大值为78.8 mm,深度为21 m;P34点累计变形最大值为82.5 mm,深度为25 m;P35点累计变形最大值为82.5 mm,深度为25 m;P36点累计变形最大值为86.5 mm,深度为26 m;各监测点数据均小于设计要求的10 mm报警值,由此证明微扰动四轴搅拌桩技术在本工程用于进行坑内被动土体加固的效果是显著的。P33孔深层围护位移监测数据见图8。

4 结语

数字化微扰动四轴搅拌桩技术作为水泥土搅拌桩领域的新工艺,它在减少环境扰动、降低水泥用量及提高数字化程度三方面对三轴搅拌桩工艺进行改进,并取得了相应的成效。目前该工艺的最大施工深度达45 m,且具备施工期间全自动垂直度检测能力;其施工效率能达到两轴搅拌桩的2.47倍,三轴搅拌桩的1.37倍;同时该工艺可加速水泥土碳酸化过程,提高搅拌桩中水泥土的早期强度,因此其水泥使用量较最常见的三轴搅拌桩节省25%;在浦东机场南区地下交通枢纽及配套工程中的应用过程中,加固体的取芯检测情况及最终的变形数据也显示该工艺的施工质量能够得到保证。因此数字化微扰动四轴搅拌桩技术作为新工艺具备先进性、可靠性及经济性,具有广阔的推广前景。