脱氧塔顶腐蚀原因及解决方案探讨

范钰昆

(中国石化海南炼油化工有限公司,海南 洋浦经济开发区 578101)

1 脱氧塔流程说明

由于二甲苯分馏装置的进料——外购原料中含有少量的氧,因此外购原料需要先经过脱氧塔脱除原料中的氧,然后再送往后续的流程。外购的C8 芳烃原料依次与脱氧塔底物料、吸附分离原料换热后进入脱氧塔。脱氧塔顶物料先进入空冷冷凝,待冷却后液相流入脱氧塔回流罐。在回流罐顶聚集的气相排放至放空总管,回流罐底的液相物料则在脱氧塔系统中作升压处理再回流打回塔顶。脱氧塔底泵在给塔底物料升压后,让塔底物料与进料换热并通过系统内白土塔进料加热器升温后,进入二甲苯白土塔脱除烯烃。脱氧塔底与脱庚烷塔底的物料脱除烯烃后首先与吸附分离进料(即E2806 管程)进行换热,然后和歧化甲苯塔底物料一起进入二甲苯塔[1]。

2 脱氧塔腐蚀现状

脱氧塔系统腐蚀频率较高,严重的腐蚀问题已成为装置的重大安全隐患,不但会造成脱氧塔及相关设备的损坏,还带来其他不安全因素、造成物料损耗。在投用仅三年后便已检测出管壁大量腐蚀减薄,无法满足生产要求,不得不将整个塔系统隔离检修[2]。在脱氧塔腐蚀严重的管道中发现,腐蚀表面覆盖有大量锈垢,垢下出现均匀腐蚀、鼓泡及红褐色、黑色的蚀坑。而腐蚀部位则主要出现在塔顶系统中,尤以空冷处和塔顶物料经空冷冷凝冷却后进入脱氧塔回流罐的管线弯头处为甚。塔顶系统空冷器及其相连管道腐蚀减薄严重,因而检修时将腐蚀部位管线全部更换[3]。

3 脱氧塔腐蚀原因分析

脱氧塔系统在长期运行过程中由于工艺流程、工况波动等差异,不同腐蚀减薄现象发生腐蚀的原因及机理各不相同。一般来说,根据腐蚀发生的位置,以及腐蚀是否均匀,是否有应力作用,可将腐蚀类型做大体分类。对腐蚀产物的分析发现,其主要组成为铁的氧化物,可以初步推断出氧腐蚀对脱氧塔系统的影响较大。下面根据脱氧塔系统运行实际情况,分析以下几种对管线影响较大的腐蚀。

3.1 有机物腐蚀

流体流动致使腐蚀产物被冲刷进入塔顶系统管线中,在装置大检修时杂质在工艺、仪表管线中均有发现。杂质外观表现为黑色灰状杂质,不溶于水。杂质在管路中一般呈酸性,会加剧材质的腐蚀;杂质也会阻碍物料的流动,对管道造成机械损伤等[4]。

3.2 氧腐蚀

正常氧腐蚀的会有如下形态表现:小孔状的局部腐蚀,也有形状像溃疡的,腐蚀产物颜色不等,有黄褐、黑色、砖红色等。

在系统中,氧的平衡电位比金属的初始电位高,从而形成电位差构成电化学腐蚀。

阳极反应为:Fe-2e-→Fe2+

阴极反应为:O2+2H2O+4e-→4OH-

微电池反应式如下:2Fe+O2+H2O →Fe(OH)2

腐蚀产物Fe3O4的形成过程如下:

铁离子(Fe2+)在与水中的OH-类物质反应生成Fe(OH)2。

Fe(OH)2再与水和氧发生进一步反应生成Fe(OH)3:

4Fe(OH)2+2H2O+O2→4Fe(OH)3

没想到我挂断电话后,电话又固执地响了起来,我有气无力地接起电话,李小树在电话里略微夸张地“嘿嘿”笑了两声说:“哥们儿,别睡了,我有急事。快起来开下门,我现在在你家门外。”

水溶液中的Fe(OH)2与Fe(OH)3相互影响反应后生成Fe3O4。形成的腐蚀产物大多沉积在金属表面,结构疏松多孔。

溶液中氧向阴极输送的主要动力是对流和扩散,但由于腐蚀产物的积累,减弱了对流和扩散的动力,水中的溶解氧输送速度减慢,造成腐蚀点周围的含氧浓度不断积累,最终大于腐蚀点处的氧浓度。由于腐蚀点的周围氧浓度增加,腐蚀点的周围变成了阴极。身为阴极的腐蚀点周围与身为阳极的腐蚀点本身构成腐蚀电池,形成腐蚀环境,造成系统管线内壁局部产生黑色粉末状的腐蚀产物Fe3O4。脱氧塔系统一直处于动态的过程,流量、pH 以及离子浓度都在进行动态波动的情况下,离子在体系中的浓度分布是不均匀的,某些离子会在装置中的某一流程、管路的某一部位处聚集,离子含量出现明显变化,局部离子浓度会很高,导致电化学腐蚀加剧,最后出现腐蚀穿孔[5]。

实际生产中发现:温度升高时,氧扩散系数增大,导致氧从溶液中到金属表面的扩散加速,腐蚀速度增加,且溶液中含氧量越高腐蚀速度越快。氧气在水中的溶解度随温度升高而降低,因此可将工艺物料预加热或者更进一步加入除氧剂来降低物料中的溶解氧。

3.3 硫腐蚀

硫化氢在水中电离,硫腐蚀的本质仍是氢离子的去极化腐蚀。腐蚀反应式如下:

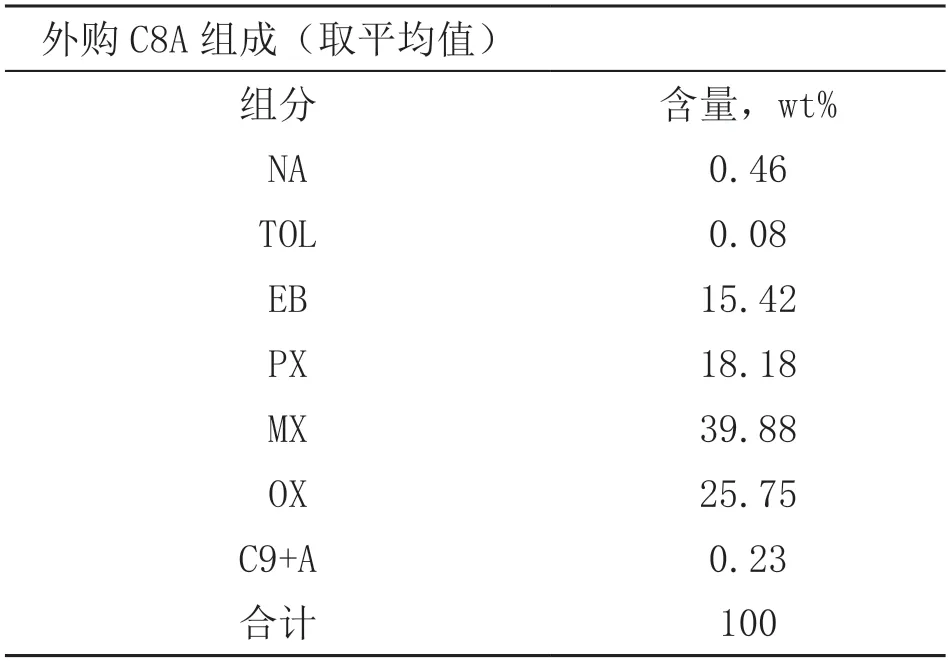

某石化分公司对二甲苯装置的原料包括外购C8A和重整氢。规格详见表1。

表1 外购C8A 组成

由表1 可知,原料中硫含量较低,腐蚀状况中未表现出明显相应现象,表明管线受硫元素腐蚀的影响较小。

其他条件:进装置温度:40℃,进装置压力:0.9MPa(G),进装置相态:液相。

3.4 氯离子腐蚀

机理:在含有水的条件下与硫元素形成了HcL-H2SH2O 腐蚀环境。介质中的cL 能够加速碳钢、不锈钢等金属或合金的腐蚀速度。原理是cL 半径较小,易穿透钝化膜并在金属或钝化膜界面富集,进而从钝化膜的底部逐渐溶解钝化膜,使腐蚀加剧。侵蚀性离子浓度越高,点蚀电位越负,金属表面钝化膜的稳定性随之逐步下降。cL 引起的点蚀主要发生在金属钝化膜最薄弱的部位,主要特征是点状和带状疏松腐蚀层。

3.5 冲刷腐蚀

3.6 应力腐蚀

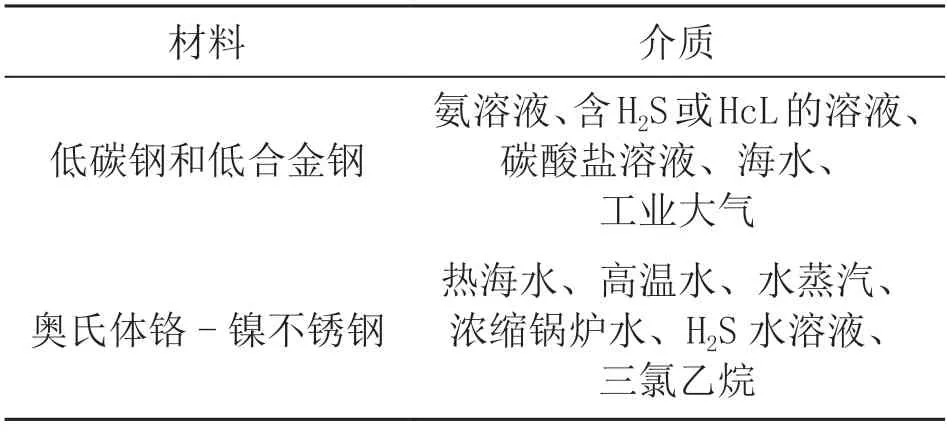

应力腐蚀是一种特殊腐蚀形式,只会在特定组合的金属、合金材料和介质在应力、腐蚀因素的共同影响下产生。发生应力腐蚀需要同时满足应力因素和腐蚀因素,缺一不可。在带压的压力容器中,应力的产生非常普遍,例如载荷应力和残余内应力等,这些应力也能作为应力腐蚀的条件。某些特定金属材料与介质组合才会发生应力腐蚀开裂的问题,在腐蚀介质组合之外,应力腐蚀开裂会保持一个相对较低的速度。应力腐蚀材料与介质组合如表2所示。发生腐蚀问题后,金属截面积会不断减少,同时表面会产生缺口,并且在缺口处应力集中,进一步加剧应力腐蚀,致使缺口不断扩大,最终引发断裂问题。现今应力腐蚀也是很多压力容器腐蚀开裂的主要原因。

表2 应力腐蚀材料与介质组合

在装置管线出现腐蚀减薄后,常见的处理方法便是将管道材质升级,如将普通碳钢升级成奥氏体不锈钢。而使用奥氏体不锈钢便要格外注意含氯离子的介质,因为奥氏体不锈钢的钝化膜对氯离子有较强的吸附能力,吸附来的氯离子会与附近的阳离子结合产生可溶性的氯化物,破坏不锈钢钝化膜并坑状腐蚀金属表面,继续对表面钝化膜的破坏。水解的氯化物会降低腐蚀坑内pH 值,生成酸性环境,电化学腐蚀金属。过多的铁离子离开后将会使环境电位向电中性靠拢,使得氯离子向腐蚀坑内不断移动,进一步加剧氯化物的水解,造成金属严重腐蚀甚至穿裂。这种腐蚀会在没有产生减薄的情况下导致金属直接发生开裂,因而我们在进行管道材质升级时需要格外注意。

4 解决办法

由以上分析可知,脱氧塔出现腐蚀现象是由系统中存在的酸、氧、有机物、盐等腐蚀因素共同造成。它们均对碳钢管线有强大的破坏作用,虽然含量并不高,但是在体系中不断富集,长期作用之下,使得腐蚀速率加快,影响系统的安全稳定运行。而其中最主要的原因就是氧腐蚀。针对脱氧塔频繁出现的氧腐蚀现象,可以采取以下几点措施。

4.1 严格工艺技术参数

保持脱氧塔良好的运行环境,有利于减缓腐蚀情况。有资料表明,低于165℃时,温度的变化对不锈钢腐蚀速率影响不明显;但温度达到165℃~200℃时,腐蚀速率将增加3 到4 倍。因此,我们可以将脱氧塔的塔顶温度严格控制在150℃~160℃之间,压力0.08Mpa左右来减缓腐蚀速率。控制脱氧塔系统内的氧含量,如预加热原料可以有效降低进料中的溶解氧;氧气在20℃条件下的溶解度9.08mg/L,而在40℃条件下则为6.40mg/L,相比下降30%左右。因此,预加热进料温度80℃~90℃能够有效减少进入系统内的氧。此外,还需要对脱氧塔系统的密封性进行检查与维护,完善罐区氮封设施,避免空气进入导致氧含量上升。

4.2 加注缓蚀剂/除氧剂

如果腐蚀严重且腐蚀速度较快,可以考虑加装加注缓蚀剂系统。注缓蚀剂系统由机泵沿管线直接从塔顶注入,能有效降低相关腐蚀因素离子浓度。

4.3 更换管道材质

在脱氧塔顶空冷器腐蚀减薄出现漏点后,检修时我们将空冷器原有的材质从碳钢升级成304L 的不锈钢。不锈钢的耐腐蚀能力较碳钢而言更强,因此可以大大降低腐蚀对脱氧塔系统的影响。将铸铁管道更换为耐腐蚀材质管线,能确实有效地减少腐蚀现象的出现。但是需要注意考虑材料与介质组合是否会带来应力腐蚀问题。

4.4 关注设备寿命状况

正常设备故障率随时间增长会有相对固定的变化函数,这种故障率函数曲线被称作浴盆曲线。浴盆曲线展示出设备寿命周期的三个阶段:早期故障期、使用寿命期、耗损失效期。当设备材料进入使用寿命期后期时,设备部件集中耗损、故障频发,性能下降,耐蚀性降低。设备一旦进入耗损期,便会加剧腐蚀。所以应注意设备寿命状况,在设备老化加剧腐蚀的状态下,建议适当时候整体更换设备。

4.5 做好腐蚀监测

为确保装置安全平稳运行,建议上线在线腐蚀监测系统。在线监测能够实时反映腐蚀程度,并对工艺防腐操作提供指导性意见;如果装置在停工检修期间,可以在腐蚀严重部位增加腐蚀挂片试验;开展定点定期测厚工作。应合理检查重点部位,包括容器底部、封头、排液口、温度变化幅度较大的部位、气液相变化部位、易产生缝隙死角部位等。监测报警等具体数值可根据实际情况设定对原料组分也多加关注,防止进料中氯离子等含量增加后可能对系统产生新的腐蚀。

5 总结及建议

二甲苯分馏装置进料中的氧对脱氧塔及其工艺管线产生的腐蚀虽然不可避免,但是通过分析其腐蚀机理,确定腐蚀原因,并采取相应措施:工艺上严格控制操作参数、采用防腐技术、控制系统内氧含量;设备上多关注设备寿命状况,更换耐腐蚀材质部位等方法,就能够减缓其腐蚀速度,确保脱氧塔能在正常工况下长周期运行。