极端高温天气对户外电抗器运行工况的影响及改造

张智泉,俞军伟

(雅砻江流域水电开发有限公司,四川 成都 610051)

0 引言

某大型水电站电站装机容量为3 000 MW(6×500 MW),平均海拔3 000 m,具有多年调节能力。该水电站500 kV高压并联电抗器(型号:BKD-60000/500)自2021年9月投运,在2022年主汛期期间,该水电站所在地出现极端高温天气,电抗器运行环境温度远超设计值,导致电抗器运行温度接近报警值。

1 500 kV高压并联电抗器结构参数

该水电站户外高压并联电抗器为单相、油浸、自冷、气隙铁心式的产品。电抗器采用单芯柱加两旁轭的铁心结构,芯柱带有气隙垫块;线圈采用饼式结构;器身在油箱中合理布置,强力定位;油箱采用桶式结构,整体能耐受全真空和正压;顶部油枕采用胶囊式式储油柜;本产品冷却方式为自然冷却,散热器安装于本体一侧[1]。外部配有油面温控器、绕组温控器、气体继电器、压力释放装置、速动压力继电器等保护装置。

2 极端高温天气对户外电抗器运行工况的影响

该电站地处高原,昼夜温差大,空气压力和密度较低,空气绝对湿度小,降水量少;日照时间长,太阳辐射照度较高,紫外线强。

表1 高压并联电抗器参数信息表

图1 该电站高压并联电抗器外形图

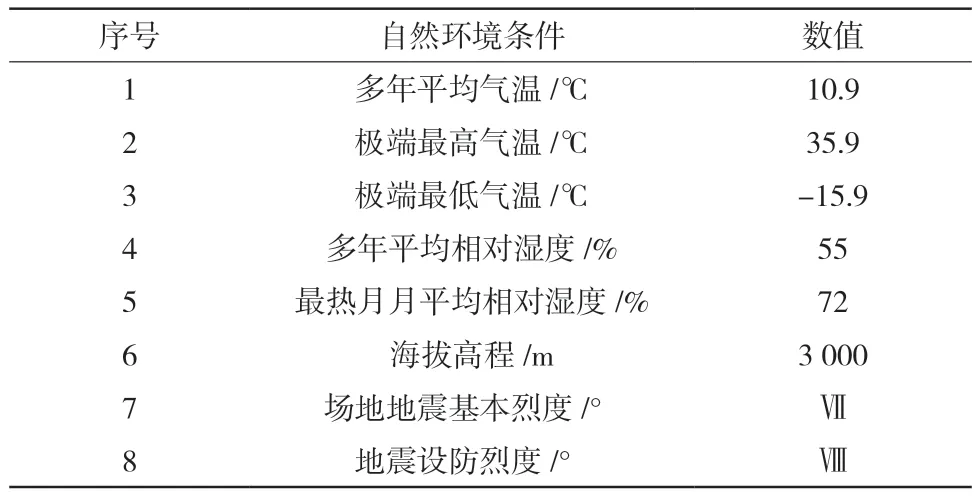

表2 该电站所处地自然环境条件信息表

该水电站500 kV高压并联电抗器为电网及电厂重要运行设备,其型式为户外油浸式变压器,冷却方式为自然冷却。因其地处高原,日照较强,在白天尤其是夏季日照直射情况下设备所处环境温度较高。在2022年夏季该出现罕见极端高温天气时,电抗器运行环境温度达40℃以上,电抗器油温最高达75℃,绕组温度最高达96℃,而油面温度高报警定值85℃,绕组温度高报警定值为100℃,电抗器实际运行温度较为接近温度报警限值。若后续出现更加极端高温的天气,电抗器运行温度会进一步升高,将增加设备运行风险。而且电抗器运行温度过高,会加剧绝缘老化,减少电抗器使用寿命,不利于电抗器长期安全稳定运行[2,3]。

3 户外电抗器改造增设风机

该水电站高压电抗器散热器与本体分开独立放置。装设有若干组可拆卸式520型宽片散热器。电抗器热油通过油箱顶部管路进入散热器进行自主散热;油在散热器内冷却后,通过其下部管路进入电抗器油箱底部,再次实现散热循环。

电抗器在设计阶段考虑应对可能出现的极端高温天气在散热器上预留了冷却风机加装接口。因此运维人员拟在每相电抗器散热器底部预留接口上增加3台底吹式冷却风机,以增强散热效果,风机采用自动控制方式,利用温控器温度信号进行自动投切。

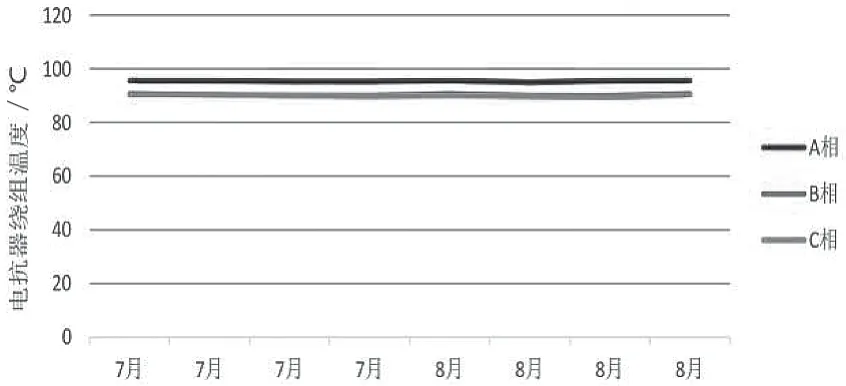

图2 2022年7月~8月该电站电抗器绕组温度变化趋势图

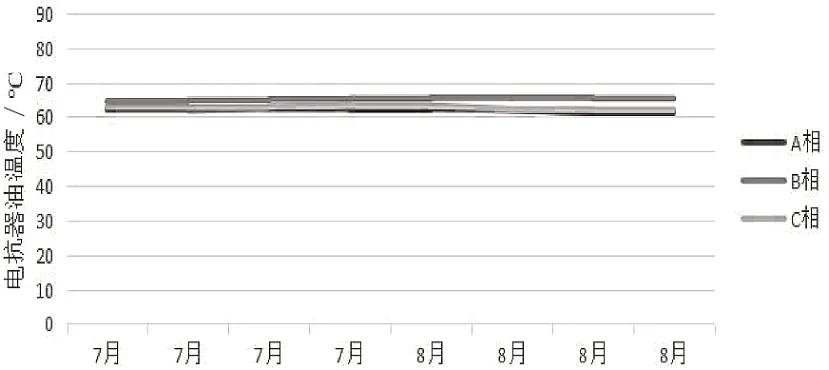

图3 2022年7月~8月该电站电抗器油面温度变化趋势图

图4 电抗器散热冷却原理图

电抗器每相配置有8组散热器,结合现场基础情况,吹风装置布置在电抗器散热器下方,风机采用挂装式安装方式,将散热器下方油管做为风机的固定支点,利用U型管夹安装固定支撑槽钢,最后将吹风装置用螺栓连接固定在槽钢下方。每台电抗器布置3组风机,三相电抗器共计装设9台风机,风机风量20 000 m3/h,风压80 Pa。

4 冷却风机冷却效果计算

并联电抗器的绕组流过电流时,会产生电阻损耗,大部分的损耗以热能的方式存在。并联电抗器的铁心流过主磁通时,金属结构件流过漏磁通时,都会产生涡流损耗,也会以热能的方式存在[4,5]。电阻损耗和涡流损耗构成了并联电抗器的热源,这些热量会以热传导的形式扩散到电抗器油中,导致油温升高,热油会向上浮动,通过油箱上部蝶阀进入到并联电抗器的冷却系统中,待电抗器油冷却后,冷油通过油箱下部蝶阀回到油箱中。

图5 单台风机安装示意图

图6 单相电抗器风机安装示意图1

图7 单相电抗器风机安装示意图2

下面分析并联电抗器温升的理论计算。

电抗器油温升计算公式如下:

首先,计算并联电抗器的热负载为

其中,k为热负载系数;Pc为绕组损耗(kW);PF为铁心损耗(kW);Syx为油箱的有效散热面积(cm2)。

其次,计算电抗器油的平均温升为

其中,为油平均温升计算系数。

最后,计算电抗器顶层油温升为

其中,km为顶层油温升经验系数;Δτm为校正值,可根据并联电抗器绕组、铁心、冷却系统的尺寸计算得到。

并联电抗器绕组温升计算公式如下:

首先,计算绕组热负载为

其中,PR为绕组的直流电阻损耗(kW);Kf为绕组的附加损耗系数;αf为绕组绝缘校正系数;Sqbz为绕组的轴向散热面积(cm2);Sqbh为绕组的幅向散热面积(cm2)。

其次,计算绕组铜油温差为

其中,kqb为铜油温差经验系数;Δτδ为绕组绝缘校正温差值(K)。

再次,计算绕组平均温升为

最后,计算绕组热点温升为

其中,kw为绕组热点温升经验系数。

该水电站高压电抗器选用西电配套散热器(型号PC 2900-24/520),每相共8组,自然风冷散热面为713.55 mm2。

Un下计算温升的损耗计算值=117.194 kW(按照国标规定绕组温升为65 K,年平均温度为20℃,即绕组温度按85℃考虑)。油平均及油顶层温升计算值、绕组平均温升计算值如下:

油平均温升θy=31.8(K);

油顶层温升θym=42.2(K);

绕组平均温升θqb=47.2(K);

绕组热点温升θqbm=62.1(K)。

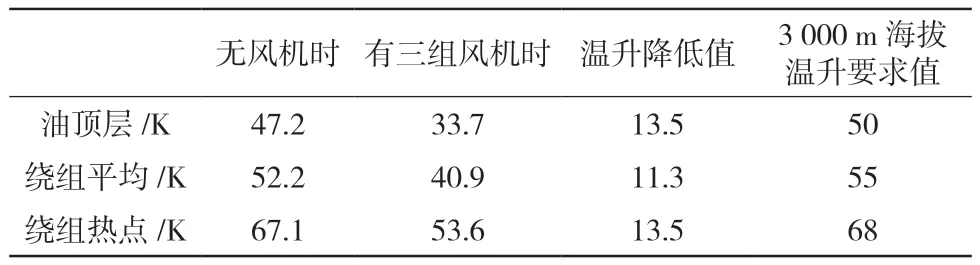

以上计算结果为1 000 m海拔下,按照国标规定,海拔高于1 000 m时,海拔每上升400 m,温升需修正1 K,本项目海拔为3 000 m,需修正(3 000-1 000)/400=5 K,即以上计算结果在3 000 m海拔下的温升需+5 K。换算至3 000 m海拔下无风机自然冷却时:

油平均温升θy=36.8(K);

油顶层温升θym=47.2(K);

绕组平均温升θqb=52.2(K);

绕组热点温升θqbm=67.1(K)。

当增加三组风量20 000 m2/h的风机时(1 000 m海拔下):

此时,风冷散热面=1 230.25 mm2;

油平均温升θy=20.6(K);

油顶层温升θym=28.7(K);

绕组平均温升θqb=35.9(K);

绕组热点温升θqbm=48.6(K)。

当增加三组风量20 000 m2/h的风机时(3 000 m海拔下):

油顶层温升θym=28.7+5=33.7(K);

绕组平均温升θqb=35.9+5=40.9(K);

绕组热点温升θqbm=48.6+5=53.6(K)。

表3 该电站3 000 m海拔下温升计算统计

5 冷却风机智能控制策略

智能控制策略是电抗器冷却风机控制系统的核心。只有确定了基本的控制策略后,才能进一步选择和设计控制系统的硬件和软件。油浸风冷式电抗器油温的控制,主要是通过对冷却器中冷却风机的投切来实现的,所以对冷却风机智能投切策略的研究是本节的重点。

电抗器冷却器控制系统控制过程简述为:①通过温度传感器获取电抗器相应的部位的温度,依据相应的控制策略,将启动停止冷却风机的数量输出为电气控制信号输出;②电气控制信号控制相应的风机启动或停止;③通过对冷却风机启动数量的调节,来改变电抗器的散热量,以此实现对电抗器温度的控制[5]。

根据电抗器冷却风机的运行特征,绘制了电抗器风冷自动控制框架图如图8所示,控制系统通过对电抗器油面温度进行监测,采集得到电抗器顶层油温数据,进而进行电抗器风冷控制系统的投退逻辑判定。

图8 油温自动控制系统框图

冷却系统投退逻辑判定如下述:油浸风冷式电抗器,其冷却器的控制策略控制依托于电抗器油面温度计,简称油温表,油温表读取电抗器的顶层油温,当油温达到定值时(定值可调),触发其表计内对应的微动开关,导通控制系统内的相关回路,启动或切除风机。

该水电站高压并联电抗器冷却风机控制系统是一种非线性控制系统,结合用两个继电器的触点组成“不启动风机”、“启动全部风机”两种输出状态。具体实现方法为:当顶层油温低于设定值50℃时,油温表内置的微动开关不动作,相关回路都不导通,上、下限继电器保持断开状态,系统进入“不启动风机”,此时所有散热风机组均不启动;当顶层油温到设定值65℃时,油温表内置的微动开关动作,继电器吸合,接通散热器的电源,系统进入“启动全部风机”状态。这种控制方式根据设定的顶层油温值,利用继电器的逻辑控制对风机进行整组投切,在达到散热目的的同时也降低了硬件成本。

其控制逻辑如图9所示。

图9 冷却风机智能逻辑控制图

6 户外电抗器增设风机改造施工及效果

该水电站运维人员与2023年1月对电抗器进行加装风机施工改造,现场共装设9台冷却风机及1台风机控制柜,可以通过自动控制或手动控制模式实现风机启停。冷却器风机自动控制策略如下。

(1)当电抗器处于正常运行状态,且电抗器顶层油温小于50℃,不投入风机。

(2)当电抗器顶层油温高于65℃时,启动所有风机进行快速降温。

改造效果如图10所示。

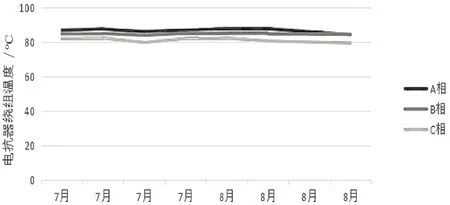

该水电站对电抗器进行加装风机施工改造后,降温效果明显,2023年7月~8月间电抗器绕组温度最高87℃,油面温度最高65℃。改造后2023年7月~8月电抗器绕组温度及油面温度变化趋势图如下图所示,较去年同期(见图11、图12)温度下降约10 K,与温升计算结果基本一致。此次改造工程进一步提升了该水电站高压电抗器应对极端高温天气的能力及运行可靠性。

图11 2023年7月~8月该电站电抗器绕组温度变化趋势图

图12 2023年7月~8月该电站电抗器油面温度变化趋势图

7 结论

该水电站运维人员针对极端高温环境下高压并联电抗器运行过程中产生显著温升效应的隐患,设计改造了电抗器由片式散热器油浸自冷系统改为片式散热器油浸风冷系统的设计方案,并对加装冷却风机后的冷却效率进行了详细、准确的计算。根据长期的实际操作经验,将冷却系统现场改造可能遇到的工艺难题,逐一做出了技术解决方案。改造后的电抗器冷却系统不仅使电抗器运行更加安全、可靠,还大大减少了运维工作量,大幅节约了检修成本。随着国家倡导的节能降耗、安全平稳的方针政策不断深入,无人值守的智慧型水电站是水电行业发展重中之重。所以,对于该水电站户外高压并联电抗器冷却系统的改造是十分必要的,本文改造方案对老旧型式户外高压并联电抗器冷却系统的改造也具有重要的指导意义。