某水电站发电厂房钢屋架高效安装技术

蔡汝明

(中国水利水电第十六工程局有限公司,福建 南平 353000)

1 工程概况

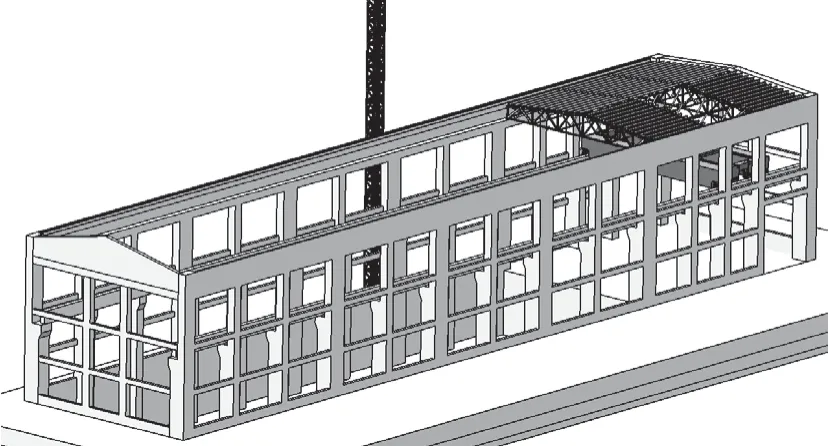

某水电站发电厂房钢屋架的平面尺寸:长×宽为21.5 m×25.74 m。25.74 m为钢屋架上、下游支座中心跨距。钢屋架支承横梁为混凝土排架梁。

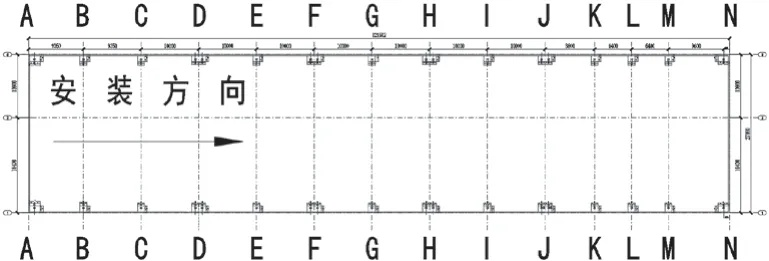

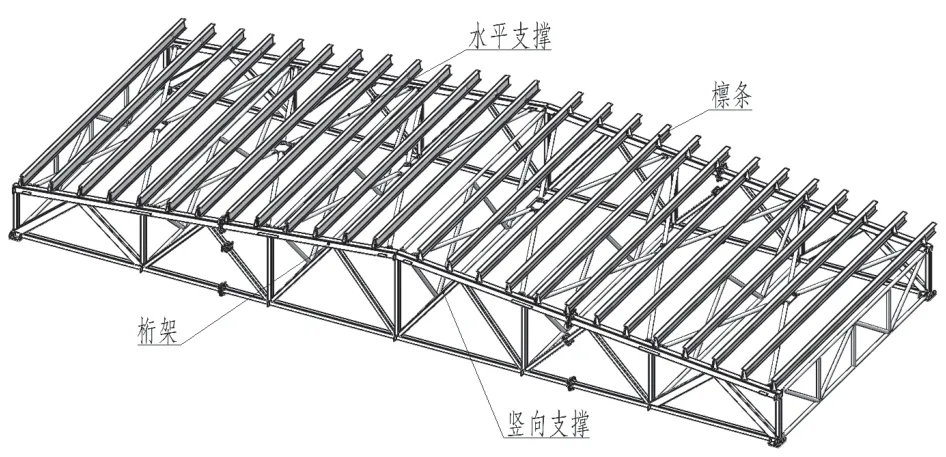

钢屋架及其配套水平支撑、竖向支撑和檩条系统作为屋面支撑系统,并设有吊顶,吊顶采用轻钢龙骨铝板。屋盖结构形式为轻型钢结构,屋面采用双层金属夹芯屋面,屋面上层采用1.0厚镀铝锌彩钢板,下层采用0.6厚镀铝锌彩钢板,中间层为100 mm厚岩棉隔热层。钢屋架安装包括单个钢桁架的组对,两个钢桁架、竖向支撑、水平支撑、檩条组装成一个吊装单元,桁架单元组吊装,剩余支撑构件的安装,屋顶吊顶的安装等。桁架安装方向见图1。桁架结构重量见表1。

表1 桁架结构重量表

图1 支座布置和安装方向示意图

2 工程特点与关键

本工程为轻型屋面梯形钢屋架结构,安装吊装长度长,最长26.0 m。安装吊装体积大,最大26 m×10.6 m×3.3 m。吊装就位时装配间隙小,下落时容易卡阻。桁架上弦杆采用220 mm×220 mm×10 mm方钢,下弦采用150 mm×150 mm×8 mm方钢,腹杆采用各种规格不等的方钢。本工程钢屋架安装工期紧、高空安装作业多。组拼好的吊装单元较重,最重的桁架结构重18.817 t。钢屋架安装进度、安装质量的控制、安全施工是保证履约的关键。合理的安装程序、先进的安装方法、安装过程的测量是安装的关键。

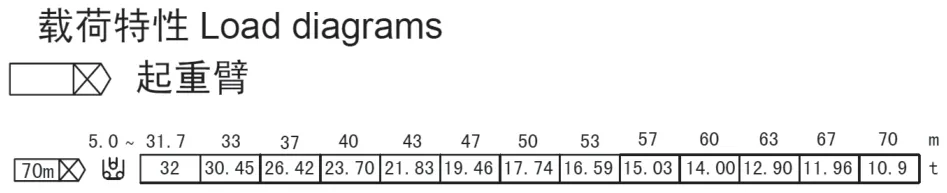

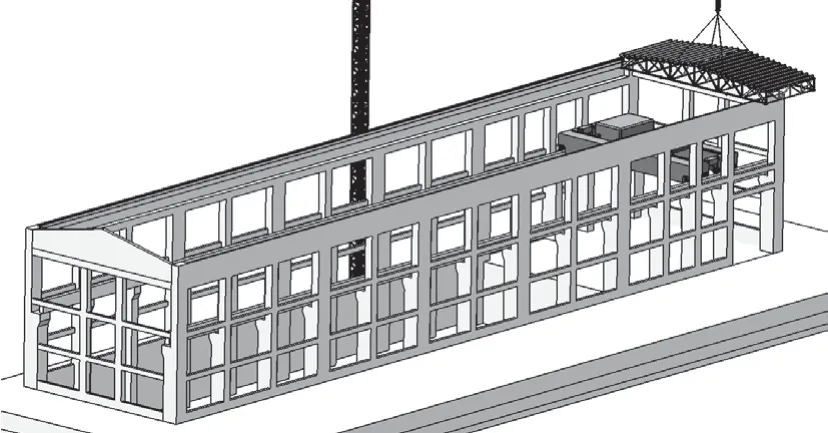

针对以上工程的特点,本工程主桁架拟采用将2榀桁架、竖向支撑、屋面檩条、组合螺栓等部件在尾水的拼装平台上拼装成一个具有空间刚度的稳定整体。桁架地面部件组拼采用55 t汽车吊作为起重设备。桁架单元组整体吊装由布置在厂房上游侧的K80/115型行走式塔吊来完成。K80/115型行走式塔吊的行走范围为PHL0+051.490~PHL0-040.000,左、右岸方向91.49 m。塔吊中心距离尾水拼装平台垂直中心距47 m,允许吊重19.46 t,地面组拼好最重的桁架结构重18.817 t,可以满足吊装要求。K80/115塔吊的载荷特性见图2。钢屋架布置见图3。

图2 K80/115塔机载荷特性表

图3 钢屋架布置示意图

3 钢屋架安装

3.1 钢屋架安装流程

安装准备→拼装平台搭设→钢桁架地面组拼→钢屋架吊装→剩余构件吊装、连接与固定→除锈、刷涂料→钢屋架验收。

3.2 安装准备

(1)落实现场“三通”、“一平”施工条件。

(2)根据现场具体情况和施工平面布置图,落实进场材料及构配件堆场,堆场场地要平整、运输通道便捷无阻碍。

(3)按施工方案搭设钢屋架拼装平台。

(4)材料堆放位置,材料分检以及预拼装,按计划摆放在各自区域。

(5)对基础及预埋件轴线、标高、几何尺寸进行弹线和测量校验。

(6)检查吊装机械及吊具,按照施工组织设计的要求搭设操作平台。

(7)测量用钢尺应与钢结构制造用的钢尺校对,并取得计量法定单位检定证明。

3.3 拼装平台搭设

拼装前在尾水平台制作一个30 m×10 m的钢结构拼装平台。平台采用20号工字钢,工字钢坐落于地面,平台中部按设计要求设置好起拱高度。

3.4 钢桁架地面组拼

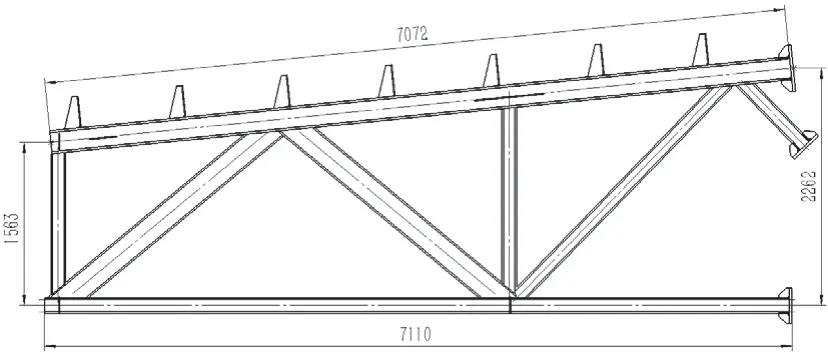

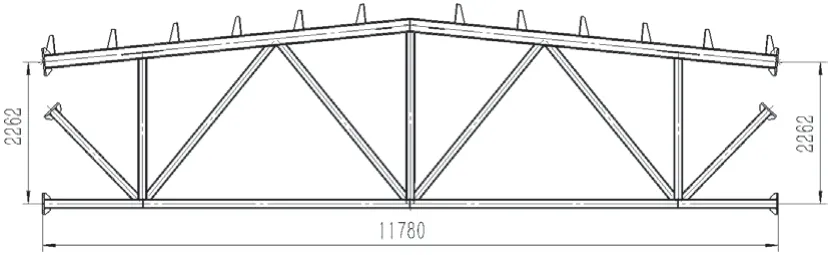

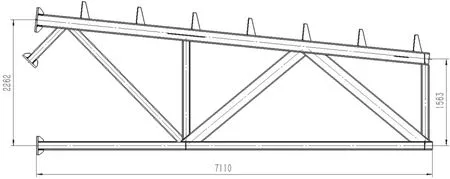

(1)钢屋架的单榀桁架结构由三部分组成,三部分结构见图4、图5、图6,在厂房尾水平台进行单榀屋架的组装。

图4 桁架(上游侧)

图5 桁架(中间)

图6 桁架(下游侧)

(2)在尾水拼装平台左岸停55 t汽车吊,吊臂回转半径18 m,臂长23.2 m,允许吊重5.4 t,单榀桁架重量4.9 t,可以满足吊装要求。55 t汽车吊额定起重量见表2。

表2 额定起重量表 单位:kg

(3)依据设计图找出A、B柱段的2榀屋顶桁架、竖向支撑、水平支撑、屋面檩条、组合螺栓等部件。

(4)单榀桁架结构的三部分通过高强螺栓紧固拼装成一个完整的单榀桁架结构,见图7。

图7 单榀桁架

(5)利用汽车吊把A桁架的上游侧、中间部分、下游侧部件吊至组装平台上进行组装。

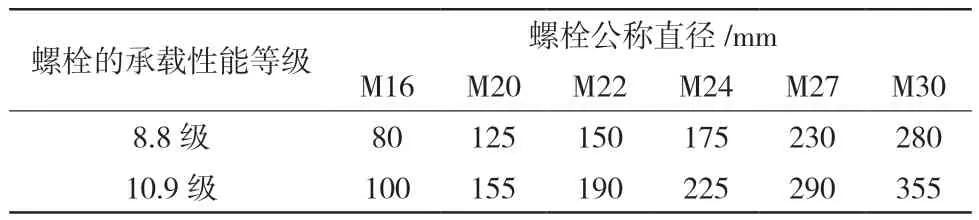

(6)调整A桁架部件位置,使桁架间的组合法兰面对齐,穿带并把合M 24螺栓,螺栓预拉力达到225 kN。 螺栓预拉力设计值见表3。

表3 螺栓预拉力设计值P 单位:kN

(7)利用汽车吊竖立起组合完毕的桁架,吊至平台一侧。在松开吊钩前初步校正调整桁架的垂直度不得超过10 mm,并检查屋架侧向弯曲度不得超过10 mm,检查方式用垂球与钢尺检查。检查合格后将屋架临时固定。

(8)将A柱与B柱间的竖向支撑、水平支撑构件装配至A柱桁架上。

(9)按上述步骤组装B柱桁架,检查合格后吊至平台另一侧与A柱竖向支撑、水平支撑进行组装。组装完毕后方可进行屋面檩条的组装,形成一个具有空间刚度的稳定整体。组拼好的两榀桁架结构见图8。

图8 组拼好的两榀桁架结构

3.5 钢屋架的吊装

(1)依据设计图纸装配屋顶地脚螺栓上螺母、平垫。调整地脚螺栓上螺母,用水准仪和标尺测量平垫上表面高程,满足设计安装高层。其高程误差范围不得超过3 mm。

(2)用K80/115塔机吊起拼装完毕的A-B柱钢屋架单元。吊装时,应在钢屋架吊装前将两条等长钢丝绳绑扎在上弦1/3的节点处,固定牢固。屋架起吊时离地0.5 m时暂停,检查无误后再继续起吊。并在下弦两端各绑扎一条长绳做缆风绳,由起重人员控制防止屋架在空中随意摆动。A-B桁架结构吊装示意见图9、图10、图11。

图9 A-B桁架结构吊装步骤1

图10 A-B桁架结构吊装步骤2

图11 A-B桁架结构吊装步骤3

(3)起吊钢屋架至屋顶安装位置时,安排施工人员扶正钢屋架,对准地脚螺栓孔孔洞。缓慢下落至设计高程,装配上平垫、拧紧螺母。

(4)按上述步骤吊装C-D柱钢屋架,见图12。

图12 C-D桁架结构吊装到位

(5)安装完毕后进行B-C的竖向支撑构件、檩条装配,檩条间距不得大于±5 mm,见图13、图14。

图13 B-C的竖向支撑构件、檩条装配1

图14 B-C的竖向支撑构件、檩条装配2

(6)按照A-D柱的安装方式安装剩余柱体的钢屋架。(D、E、F、G、H、I、J、K、L、M、N柱),A-N桁架结构吊装到位见图15。

图15 A-N桁架结构吊装到位

3.6 屋面及屋顶吊顶安装

(1)屋面板为复合板,上层板厚1 mm,下层板厚0.6 mm,中间填充保温材料。

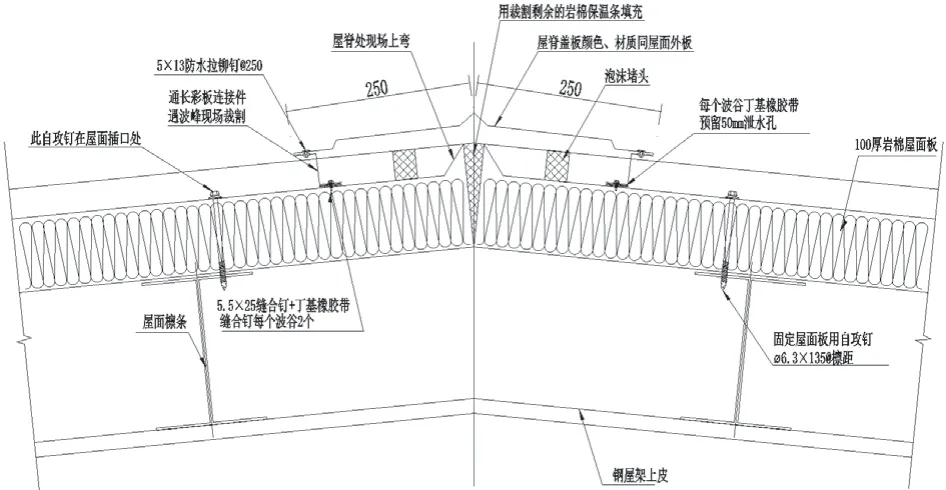

(2)屋面板的固定采用自攻螺栓打孔攻丝固定于檩条上。整个屋面的主要要求防范水的倒流。在屋脊处用内脊瓦和屋脊,中间填充岩棉保温条进行屋脊面板的接缝处理。如图16所示。

图16 屋脊节点图

(3)屋顶的吊顶安装分两阶段完成。第一阶段在安装屋面板之前就把屋顶吊杆及吊顶主副龙骨架装配于檩条上,如图17所示。第二阶段做吊顶的铝扣板安装,如图18所示。

图17 吊顶龙骨布置图

图18 铝扣板吊顶节点图

(4)吊顶安装高度通过调节吊杆上的螺母高低来调整。设计高度为桁架底部距吊顶面板400 mm。

(5)在主厂房桥机小车顶部搭设安全操作平台,屋顶吊顶安装时施工人员站在操作平台上操作。每装好一块区域后桥机向前移动一次。

4 质量检查和控制措施

4.1 检查验收

(1)屋架安装后首先检查现场连接部位的质量。

(2)屋架安装质量:主要检查屋架中心竖向面是否垂直;屋架受压弦杆对屋架竖向面的侧面弯曲,必须保证上述偏差不超过允许偏差,以保证屋架符合设计受力状态及整体稳定要求[1-3]。

(3)屋架牛腿的标高,经测量做出记录。

(4)损坏油漆部分进行补漆工作。

(5)运输、堆放和吊装造成的构建变形必须矫正。

(6)钢屋架安装允许偏差见表4。

表4 钢屋架安装允许偏差项目

4.2 质量控制措施

(1)按图纸中的要求对施工人员进行技术交底,施工过程中严格遵守。

(2)熟悉吊装工艺及时掌握施工进度。

(3)严格按规范对原材料进行检验,所用零部件出厂前进行全面检验。

(4)钢屋架在组装过程中应随时检查基准轴线位置、标高及垂直度偏差,如发现大于设计及施工规范允许偏差时,必须及时纠正。

(5)高强螺栓应拧紧到位,不允许套筒与连接板接触面之间有可观察到的缝隙;杆件的垂直度不允许超过规定值。

(6)钢屋架安装后,在拆卸临时支架时应注意同步,采用分区分阶段逐步拆卸,防止应力集中,使钢屋架产生局部变形。

(7)钢屋架安装应注意支座的受力情况,钢屋架支座的施工应严格按照设计要求和产品说明进行。

5 安全防护管理要求

(1)严禁超负荷吊装,严格执行起重机械“十不吊”规定。

(2)信号工、塔吊司机、吊车司机等各相关人员必须持证上岗。

(3)塔吊司机、吊车司机与信号工必须语言统一,如有语言差异必须经过培训,确保各种指令能准确无误地执行。

(4)桁架构件起吊后应停滞低空一段时间,待构件稳定、拉索充分张拉后再继续提升、旋转等其他吊装动作。

(5)构件高空就位,连接牢靠后方可松钩。

(6)按照施工方案合理安排吊装顺序,加快吊装作业,并尽快形成构件自身稳定体系。

(7)构件吊装时设置吊装禁区和警戒线,设安全旁站人员,禁止与吊装作业无关的人员入内。

(8)定期对吊装用的吊索具进行检查,对于超出使用要求的吊索具必须报废。

(9)在安全交底或吊装交底中要明确吊装就位辅助工人的站位,要为此类操作工人留有避让的空间。

(10)桁架就位后立即铺设安全网,待作业全部完成后方可拆除。拆除时,应设警戒区,并派专人监护。

(11)同一区域尽量避免立体交叉施工,实在不能避免的应流水错开,同时设置看护人,随时排除安全隐患。

6 结语

采用在地面将2榀钢桁架组装成一个整体钢结构,尔后将此2榀钢桁架整体吊装至厂房屋顶进行安装的施工方案,减少了高空作业量,降低了高空安全风险,提高了安装质量,此方案可为类似钢屋架安装提供参考和借鉴。