基于模块化的车身线束开发

马 燃,赵 武,周 伟

(东风商用车技术中心,湖北 武汉 430056)

随着汽车配置越来越丰富,车身线束种类成倍增长。使用传统的线束开发模式,面临着开发周期长、生产组织困难和资源浪费等诸多问题。下文介绍一种基于模块化的线束开发模式。

1 模块化线束的设计方法

1.1 线束模块化的设计原理

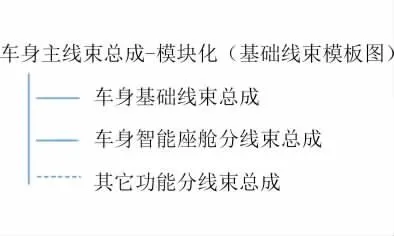

虽然不同配置排列组合形成的线束总成种类是海量的,但单个配置种类的数量却是有限的。线束模块化的思想是将不同功能配置拆分成不同的分功能线束,再通过辅助设计软件,将所需要的分功能线束合成线束总成,如图1所示。

图1 线束模块化拆分思路

1.2 线束模块化的设计方案

1.2.1 识别配置种类

首先,需要识别出全平台的电气功能种类,明确需要拆分的配置。以某卡车车型平台为例,将不同电气配置划分成8类必选功能分组和27类选装功能分组。必装分组包括:车身基础线束、车身智能座舱分线束、车身发动机系统分线束、车身变速器分线束和车身制动系统分线束等;选装分组包括:车身驻车暖风分线束、车身倒车影像线束和车身取力系统线束等。

1.2.2 对整车原理进行拆分

根据已划分的必装、选装分组,对整车电气原理图进行拆分,将分线束原理对应到相应的分功能线束上。

1.2.3 车身线束图纸的拆分

根据拆分出来的分线束原理,对车身主线束进行分功能线束的拆分,拆分后的模块化线束应该包含基础线束模板图和子线束图纸。

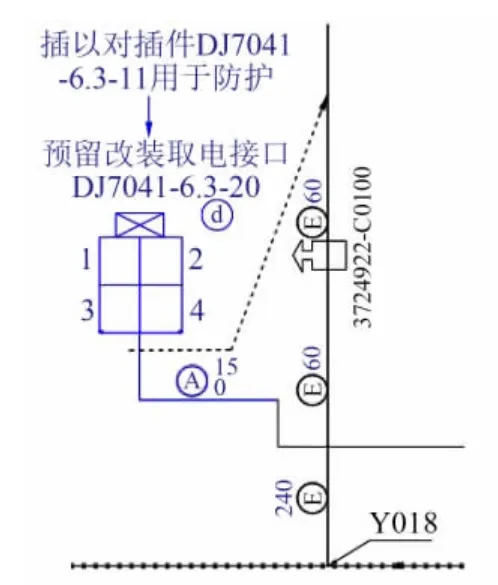

基础线束模板图纸作为子线束合成总成线束图的装置图,应该包含分支坐标、分支长度、连接器、线束防护、装配工艺和总线拓扑等信息,但不包含线号。

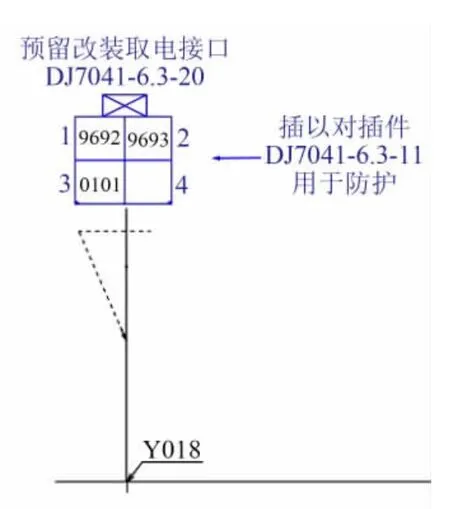

分功能子线束主要用于表达线束孔位定义信息,应该包含分支坐标、连接器、线号孔位定义和线号表等信息,不需要标注分支长度。

图2、图3分别展示了基础线束模板图和分功能子线束图的局部信息。

图2 基础线束模板图

图3 分功能子线束图

1.2.4 模块化线束BOM数据的构建

模块化线束BOM数据的构建包含数据结构的构建和标志匹配规则的构建。

数据结构的构建,如图4所示,基础线束模板图作为父节点,分功能线束作为子节点,形成模块化线束的BOM结构树。

图4 模块化线束的BOM结构树

标志匹配规则的构建:对每一个分功能线束追加标志,配车时勾选相应的功能标志,即可匹配出对应的线束,组成车身主线束的配置清单。在构建标志匹配规则时需要注意的是:对于必装分组,无需设置标志过滤规则,系统在配车时会进行强制校验,对缺少的必装分组分线束进行提醒报错;对于选装分组,因为是选配功能,系统不会进行强制校验,所以需要设置标志过滤规则,防止在配车时漏掉选装配置。

2 模块化线束的实施验证

因为线束模块化依靠有限的分线束进行排列组合形成总成线束,某一分线束的设计错误产生的影响也是大面积的,所以在设计完成后,模块化线束的实施验证环节是必不可少的。模块化线束的实施验证主要分为辅助设计软件验证、模拟配车验证和实车装车验证3个步骤。

1)辅助设计软件验证。分功能线束形成主线束配置清单后,需要自动合成主线束图纸才能用于指导生产,此时需要借助辅助设计软件来完成这一步骤,软件在自动合成总成图纸的同时,能对合成过程中产生的错误进行报错,如单头线、线号孔位冲突等,进而反馈给设计人员进行核实纠错。但这种验证方式有一定的局限性,对于漏线和原理表达的错误无法进行识别。

2)模拟配车验证。选取一些较为常见的配置组合进行模拟配车,测试配置化线束生成的配置清单是否正确,再将合成的总成线束与原量产的线束图纸进行对比,验证图纸的正确性。该方法的优点是能对某一具体配车需求进行全流程的验证,但无法覆盖所有配置组合。因为选取的配置组合具有一定的代表性,考虑到周期、成本等因素,这种验证方式是目前比较行之有效的验证方案。

3)实车装车验证。使用模块化线束进行配车,将生成的车身主线束进行装车验证,并对装车过程和各电气功能进行详细点检,对上述2个验证环节无法识别到或遗漏的错误进行一次筛查。该步骤在模块化线束投入生产时是必不可少的,但同样存在验证范围的局限性。

3 模块化线束的优势与局限

3.1 模块化线束的优势

1)减少重复劳动,缩短开发周期。使用模块化线束进行设计开发,只需把所有的配置全部设计完成,后期在配车时只需勾选相应的配置,即可自动组合形成车身线束总成图纸,无需再进行单一化线束图纸设计。同时因为采用模块化的设计,遇到法规贯标或设计变更等需要进行批量发文的情况时,只需新增或修改相应的模块化分线束即可,大大缩短了开发周期。

2)缩短供货周期,减少库存风险。线束供应商采用模块线束的生产模式,可以先对模块子线束图纸进行预处理及生产备货,接收到配置清单后即可进行生产,简化了接收到新总成图纸再转化生产工艺图的过程,可缩短供货周期2~3周。同时采用模块化线束进行备货,涉及到贯标等更改时,无需进行大批量改制,直接新增分线束配置,减少库存风险。

3)减少功能预留,降本增效。传统的线束设计模式,为了减少车身主线束种类,会进行一部分的功能预留,进而带来物料成本的增加,模块化线束因为按照实际功能需求进行配置,所以不存在多余线束接头的问题,减少物料消耗,实现降本。同时预留功能带来的线束接头,如果没有固定,还存在一定的保安防灾风险,模块化线束的应用也能减少此类问题的发生。

3.2 模块化线束的局限性

传统的车身线束设计因为采用“一车一线”的模式,可以根据实际需求进行一些定制化设计,如对开关、继电器和熔断丝等进行自定义修改,但在模块化线束的设计原则中,开关的装配位置、熔断丝、继电器、线束接口的定义都必须是固化的,当需求的新功能超出了已定义的范围时,会出现资源不足的问题,需要退回到传统的单一实例化线束图纸设计模式。

4 结束语

基于模块化的车身线束开发模式,采用化整为零的思想,将不同的电气配置拆分成模块化分线束,再通过标志规则的建立,实现了线束设计与生产的半自动化,大大缩减了开发人员在线束设计上的精力投入,同时也减少了物料的使用,实现了降本增效,符合绿色环保的生产概念。

但现阶段的模块化线束开发模式并非完美无缺,例如如何做到最优的模块化拆分,如何建立完备的设计发文流程,对于一些定制化设计需求该如何应对,还需要在以后的开发实践中继续探索完善。