机场用400Hz卷筒电缆结构设计及制造工艺

陈文刚 孟秋娟 王春华

(上海金丰电缆有限公司)

0 引言

飞机停靠在廊桥候机过程中,需要进行通电检查、启动等操作,其内部的空调系统、照明系统、通信系统等均需要持续运行。如果发动机持续工作,对飞机燃油消耗量较大,增加运营成本,并且对环境造成污染,而且噪声特别大,所以停靠在廊桥的飞机一般采用静变电源供电。

航空发电机电源为中频400Hz,且要求外接电源应具有相同的频率;外接电源中的电缆采用卷筒形式收、放线,要求电缆具有较高的柔软性和耐磨性,并且在频繁使用过程中,不能出现变形和断芯现象,更不能影响电气性能和控制系统数据传输[1]。普通的电缆无法满足在400Hz电源下压降、电感及电抗等的特殊要求[2]。为此,本文针对上述问题,设计一种新型机场用卷筒电缆方案,以供卷筒电缆的行业同仁共同探讨。

1 电缆的技术要求

机场用400Hz卷筒电缆需要满足电缆的电能传输和控制信号的正常通讯,在输出电源为400Hz的情况下,保持的阻抗、压降等技术指标满足要求,并适用于卷筒收放使用,电缆不变形、不断芯。

2 电缆结构的初步设计

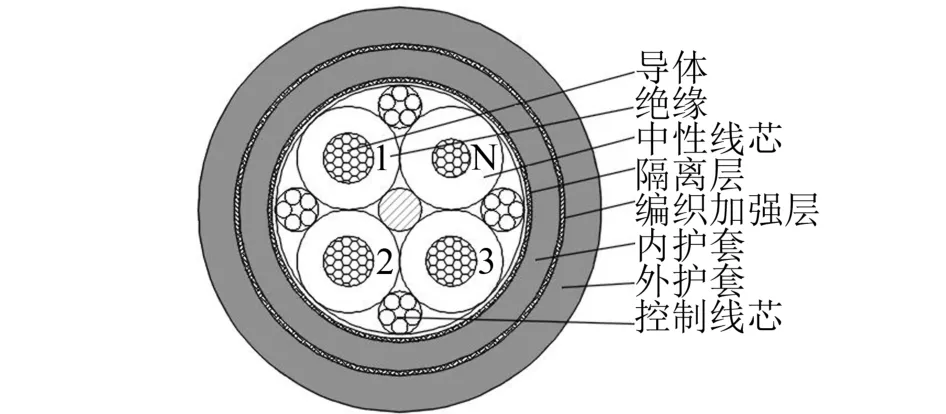

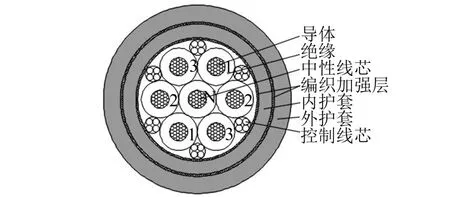

电缆在卷筒中是单层螺旋排列,其结构应满足卷筒运行状态,具有较好的柔软性,成品电缆外径应尽量小,以免增加卷筒体积及重量。本文研究的电缆设计[3]要求为三相四线制,包括至少18芯控制线芯,允许设置适当备用线芯。初步设计2种设计方案,如图1和图2所示。

图1 设计方案一电缆截面图

图2 设计方案二电缆截面图

方案一:电缆为3+1结构,三根动力线芯(70mm2)加一根中性线芯(35mm2),为保持整根电缆的结构稳定,设计时中性线芯与动力线芯的外径相同,成缆边隙放置4组单元成缆控制线芯,经计算单元成缆组最多可放置5芯(1mm2),共20芯控制线芯,电缆总外径DA=43.5mm,电缆单位重量WA=3.72kg/m。

方案二:电缆为6+1结构,6根动力线芯(35mm2)加一根中性线芯(35mm2),即将方案一的3芯70mm2拆分为6芯35mm2,边隙放置6组单元成缆控制线芯,经计算每单元成缆组最多可放置4芯(1mm2),共24芯控制线芯,总成缆外增加了一层芳纶编织的加强层,大大提高了整根电缆的抗拉力的同时,使线缆整体更加紧密。电缆外径DA=40.9mm,电缆单位重量WA=3.66kg/m。

以上两种设计方案,均可适用于卷筒电缆。方案一是传统结构,生产易实现,工序相对简便。方案二优化了总体结构,电缆更加柔软,同时对工艺控制提出了更高的要求,特别是总成缆工序的张力均匀控制。但也存在工序较多、增加工时成本等缺点。经两种方案的对比,方案二在外径、重量、柔软性等方面均优于方案一,本文以方案二进行讨论。

3 卷筒电缆的理论设计

根据《电线电缆手册》[4]相关理论计算公式与实际应用参数,对该电缆进行了性能与结构计算。

3.1 直流电阻R的计算

式中,λ为导体的总绞合系数;ρ为导体的电阻率;S为导体的截面积,S=nπd0/4,n为导体的单丝根数;d0为导体的单丝直径。对于方案二的电缆结构,λ取值为1.02,ρ铜=0.017241Ω·mm2/m,n=1121,d0=0.2mm。经计算得出R=0.45Ω/km,符合GB/T 3956标准中第6类导体要求[5]。

3.2 击穿电压V的计算[6]

式中,V工为工频击穿电压;δ为绝缘厚度。

绝缘材料V工=20kV/mm,δ=0.9mm,通过计算得出击穿电压V=18kV,实际电缆使用额定电压为115V。

3.3 电感L的计算

式中,Li为内感;S为电缆中心间距;Dc为导体外径。

一般取Li=0.5×10-7H/m;S=8.54mm,Dc=11.54mm,经计算L=0.249μH/m

3.4 电抗X的计算

式中,f为频率,400Hz。 经计算X=0.625mΩ/m。

3.5 电缆的阻抗Z的计算

式中,R为直流电阻。经计算Z=0.77mΩ/m。

3.6 电缆的电压降ΔU的计算

式中,I为导体电流;l为电缆长度。取I=115/R,l=28m,经计算ΔU=5.51V。

通过上述计算,该设计满足电缆压降要求。

3.7 编织加强层的最大拉力F max计算

式中,N1为第一层编织芳纶的总根数,每锭为2根加捻;N2为第二层编织芳纶的总根数,每锭为3根加捻;F1=1445N为每根填充芳纶破断力;λ为芳纶层有效利用系数,本文取λ=0.6;编织角度θ=40°;计算得出Fmax=1445×0.6× (24×2+24×3)×0.766=80kN

4 卷筒电缆关键工序的工艺设计及控制要点

该电缆制造过程的关键工序有:导体绞合,绝缘挤出,编织加强层,挤出内、外护套等。在关键工序中要严格控制工艺参数及要求,确保满足电气参数指标,并适用于卷筒使用。

(1)导体均采用六类镀锡铜丝绞合而成,铜丝直径、绞合节距应保持一致,应首选同一批次铜丝生产导体,以确保相间阻抗的平衡。导体复绞节径比控制在16倍以内,相邻层应为反向,最外层为左向,导体绞合后绕包加强轻型无纺布,绕包方向为右向。控制线芯应采用紧压特圆导体,以实现绝缘层的薄壁挤出。

(2)动力线芯的绝缘采用免硫化乙丙橡胶,该材料具有柔软性好,介电常数高,易挤出成型等特点。为满足成品电缆各相间电性能指标的平衡,所有绝缘线芯的同心度均应控制在90%以上;控制线芯绝缘采用高强度弹性体材料(TPEE),增加控制线芯的耐弯折、耐疲劳性,降低断芯的风险。绝缘标称厚度为0.3mm,挤出时应严格控制各区温度,从喂料区至机头位置,各区温度间隔10℃递增,并保持在±3℃温控范围内。

(3)控制线芯单元组成缆方向为右向,应注意控制各线芯张力,保持均匀一致,开机前检查各出线口及压模的光滑、完整性,避免划伤绝缘。总成缆时同样要保持各芯张力均匀,成缆方向为右向,成缆后间隔绕包无纺布,间隔距离约为一个包带宽度。单元组成缆及总成缆前,应采用特种云母粉均匀涂敷在线芯表面,总成缆时线组应通过装有特种云母粉的上粉机,确保线组间隙均匀上粉。

(4)电缆设计有两层加强层,即为抗扭层,均采用加捻芳纶编织,编织密度控制在40%以内。第一层抗扭层的作用是使成缆后的线芯组更加紧密,形成一个整体;第二层抗扭层设置在内、外护套之间,并与内、外护套紧密粘合融为一体,增强电缆的抗弯折和耐扭转性能。

(5)内、外护套均采用聚醚型聚氨酯材料,该材料有较高强度,可达25MPa以上,具有优异耐磨性和耐弯曲性能,更适用于卷筒使用。总成缆后采用间隔绕包,便于内护套嵌入成缆间隙中,使成缆线芯组更加紧实,减少线芯之间的位移。相同材料具有最佳的相融性,外护套采用与内护套相同牌号的聚氨酯,使内护套、编织芳纶层、外护套三者融合的更加紧密。内护套生产完毕及第二层抗扭层的编织工序完毕后,均应对电缆盘进行防尘保护,并尽快进行外护套生产,缩短三道工序的间隔时间。成缆电缆外径应严格控制在±0.5mm范围内。

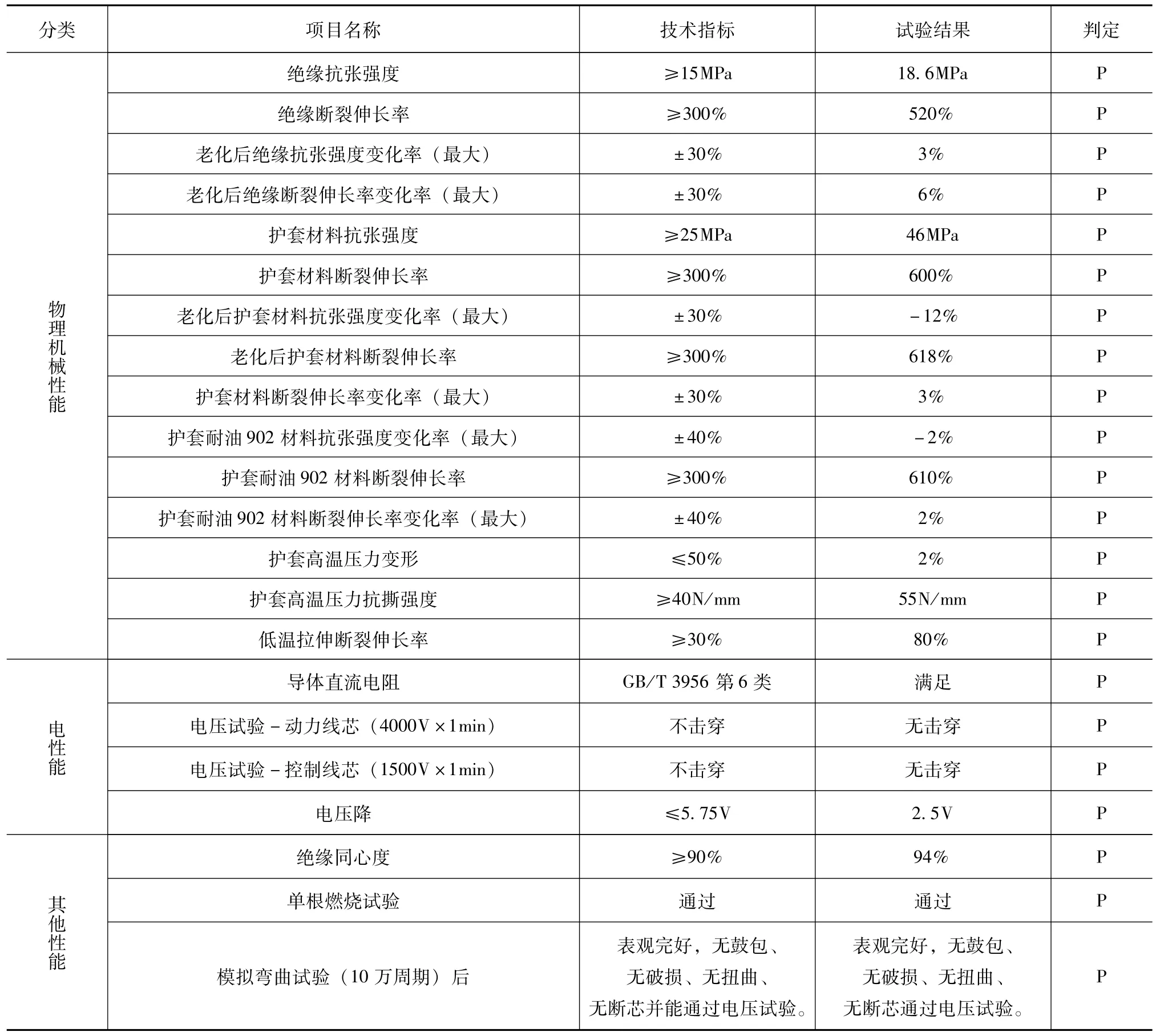

5 成品电缆性能检测

电缆技术指标和成品电缆性能检测见下表。

表 电缆技术指标和成品电缆性能检测

模拟弯曲试验简介:电缆卷筒形式多样,设计的结构、材质、加速度等均不相同。该电缆的卷筒形式为单层、凹槽式排列。成品电缆试验项目中涉及的“模拟弯曲试验”是模拟电缆实际装配到卷筒中,从电缆全部卷绕到电缆盘开始,到整根电缆全部拉出,再全部卷绕到电缆盘上,为一个周期,累计进行10万个周期。电缆长度为28m,单层排列卷绕约13圈,内筒直径大于16倍电缆直径,拉出和收回的速度约为4m/s。电缆在卷盘上的排列形式如图3所示。

图3 模拟弯曲试验图

6 结束语

通过上述结构设计、电性能计算、工艺要点以及测试结果,验证了该电缆等设计满足应用场合的电性能要求。该机场用400Hz卷筒电缆结构设计较为合理,柔软耐弯折,适用于卷筒上频繁移动使用。该电缆在生产过程中,应严格控制各道工序,特别是绝缘同心度及总成缆时各线芯的张力控制,以及内护套生产时工艺控制等,以实现成品电缆的综合性能。通过电缆合理的设计,精确的理论计算,工艺的严格控制,质量过程监管,成品电缆性能的综合测试为静变电源配套优质的电缆,为飞机提供更加可靠、安全、环保的动力。