智能化技术在发电厂脱硫系统中的应用

马俊峰 王宏伟 刘海军 姚俊彦 范宏伟

(国电内蒙古东胜热电有限公司)

0 引言

传统的发电厂面临着严重的空气污染和环境压力。因此,寻求一种高效、可持续的脱硫技术是推动发电厂可持续化的重要措施。智能化技术作为一种新兴的优化方案,正在各工业领域得到越来越广泛的应用。本文旨在研究智能化技术在发电厂脱硫系统中的应用,并探讨其对环境保护、能源效率和运营成本的影响。

1 发电厂脱硫技术概述

脱硫是一种重要的环保技术,旨在减少发电厂烟气中的二氧化硫排放。二氧化硫的排放对环境和人体的健康都会造成了严重的影响,因此开发和应用脱硫技术对于保护环境和减少空气污染非常关键。目前,发电厂常用的脱硫技术主要包括燃煤发电厂的烟气湿法脱硫和干法脱硫两种方法:

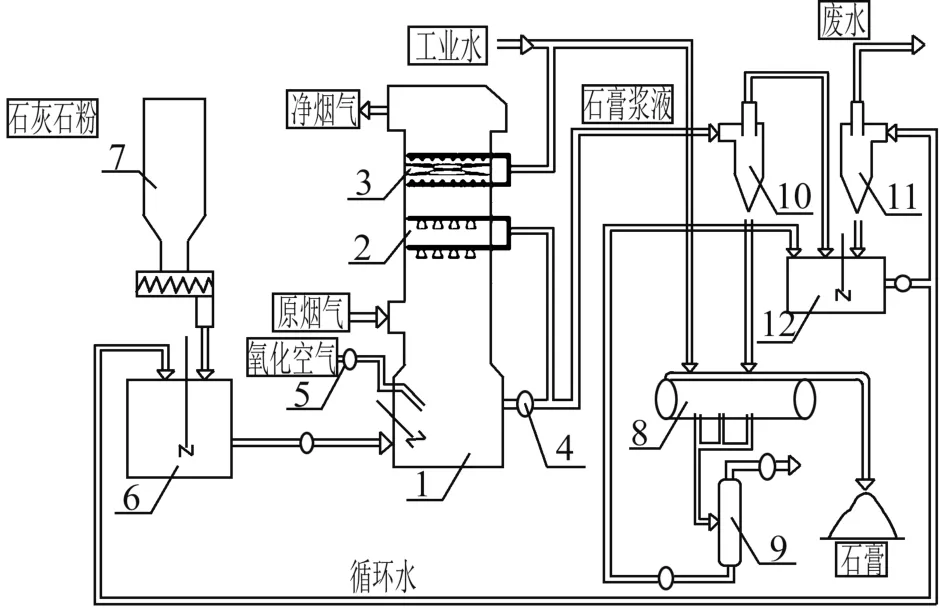

(1)烟气湿法脱硫是一种常见且广泛应用的技术,它使用石灰石或其他碱性剂与烟气中的二氧化硫进行反应,形成硫酸钙或其他可溶性化合物。这些化合物可以被捕集并随后分离,从而使烟气中的二氧化硫浓度降低如图1所示。湿法脱硫的主要优点是能够高效地去除二氧化硫,且适用于各种煤种和不同发电厂类型[1]。然而,矿石准备、石灰石浆液准备和副产物处理等过程也带来了一些问题,如资源消耗和环境污染。

图1 石灰石-石膏湿法烟气脱硫装置

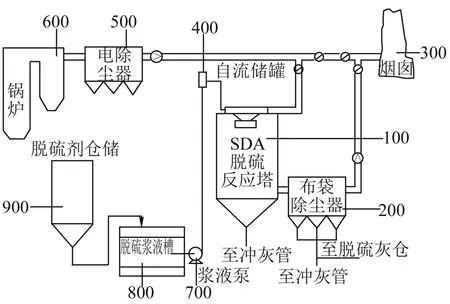

(2)另一个常见的脱硫技术是干法脱硫。这种方法使用固体吸附剂或催化剂对烟气中的二氧化硫进行吸附或氧化反应如图2所示。干法脱硫技术的主要优点是操作相对简单,不需要像湿法脱硫技术那样需要耗费大量水资源以及后续进行较多的副产物处理。此外,干法脱硫技术还可以同时去除烟气中的颗粒物和重金属等有害物质。然而,干法脱硫的去除效率比湿法脱硫低,并且对煤种和烟气成分的适应性较差。

图2 干法脱硫

除了以上提到的两种方法外,煤的预处理也能够降低二氧化硫排放。采用洗选、浸出或煅烧等方法,可以在煤炭中降低硫含量,从而减少二氧化硫的生成和排放。总的来说,发电厂脱硫技术的发展和应用对于减少大气污染和保护环境非常重要。湿法和干法脱硫技术是目前常用的方法,它们各自具有优缺点,需要根据实际情况选择合适的技术[2]。

2 传统脱硫技术的局限性

2.1 成本高与能源消耗

传统脱硫技术的一个显著局限性是其会产生高昂的成本和较高的能源消耗。这主要是由于传统脱硫技术在煤炭燃烧过程中需要使用大量的碱性剂、催化剂或固体吸附剂等材料。而这些材料的采购投入成本较高,大大增加了发电厂的运营成本。以干法脱硫为例,该法在脱硫时需要使用较多的吸附剂或催化剂,但这些材料的采买成本相对较高,也就导致了企业生产成本相应增加。其次,就是湿法脱硫的脱硫过程中需要大量水资源的支持,所以就会产生了较高的能源消耗。这主要是因为湿法脱硫需要使用大量的清水制备石灰石浆液,并且整个后续的洗涤和脱硫也需要消耗一定的水资源,所以这样的脱硫方式并没有真正做到可持续化,产生的能源消耗和生产并不成正比。并且脱硫过程中产生的副产物仍需要专业的设备进行二次处理,所以导致发电厂成本负担重,整体经济效益低。

2.2 副产物的处理

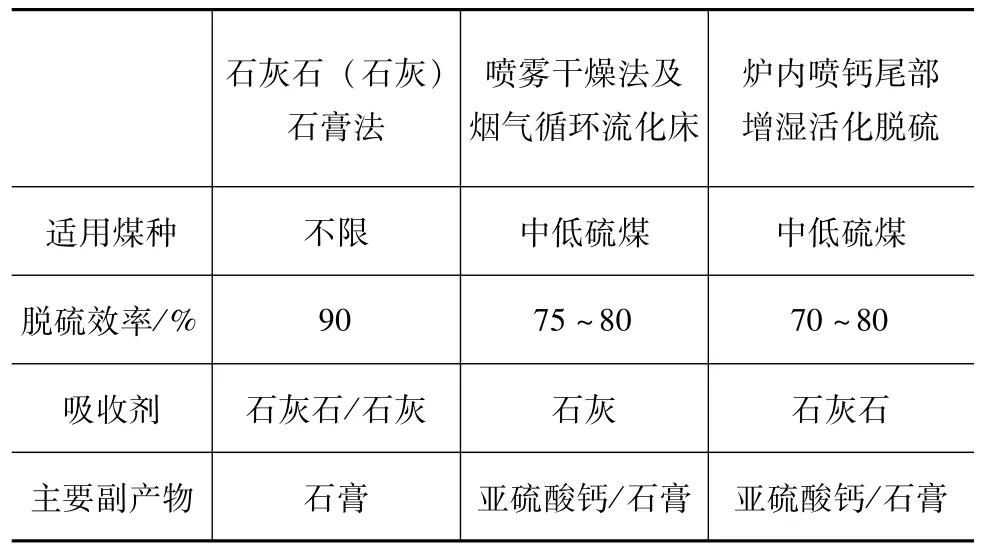

发电厂传统脱硫过程中的副产物处理是一个重要的环保问题,需要企业认真对待,妥善进行二次处理。而在实际工作中这类副产物的处理则需要企业投入大量的资金和能源。这主要是因为副产物的处理需要专业的设备,所以企业除了在生产设备上投入以外,还需要花费一定的资金进行副产品处理设备的投资,这也就大大增加了企业的运营成本。此外,部分副产物的处理并不能一次就处理干净,仍需要再进行二次集中处理,下表给出不同脱硫技术下的副产物。因此,传统脱硫技术整体处理过程繁琐,并不能为企业带来较高的经济效益,需要近一步优化。

表 各脱硫技术效率和副产物对比

3 智能化技术在发电厂脱硫系统中的应用

3.1 远程监控与控制

远程监控与控制是一种智能化技术在发电厂脱硫系统中的重要应用。通过远程监控与控制,可以实现对脱硫系统的远程管理、实时监视和远程操作,从而提高系统的运行效率、安全性和可靠性。首先,远程监控系统使用传感器和数据采集装置来实时获取脱硫系统中的各种关键参数。例如,烟气温度、二氧化硫浓度、湿法脱硫中的喷水流量和泵浦状态、干法脱硫中的固体吸附剂浓度等。而传感器会将这些参数转换为电信号,并通过数据采集装置将数据上传到中央控制室或监控系统。而中央控制室或监控系统能够对这些数据进行实时监视和分析。操作人员通过图形化界面查看脱硫系统的实时状态,包括参数趋势、警报状态和设备运行状况,可以实现随时掌握系统运行情况,及时发现异常事件,并采取相应的措施。同时,远程监控系统也使操作人员能够远程操作脱硫系统的关键设备和控制单元。通过远程控制功能,操作人员可以根据实际情况调整操作参数,如湿法脱硫中的喷水流量和干法脱硫中的吸附剂投加速率。操作人员可以在中央控制室或通过远程终端远程执行这些操作,使系统能够根据实时需求进行调整。操作人员无需亲身到达现场,就可以实时监测系统运行情况,并采取及时的操作措施。这降低了操作人员的工作风险,同时提高了系统的可靠性和安全性。

3.2 智能优化控制

智能优化控制是指利用智能化技术和算法,对发电厂脱硫系统进行自动化、精确控制和优化,以提高脱硫效果和降低能耗。首先,智能优化控制的关键在于建立准确的脱硫系统模型。通过对脱硫过程进行深入分析,可以建立脱硫过程的数学模型,描述各种工艺参数和操作变量之间的关系。这些模型可以基于吸收塔的质量平衡、热平衡以及化学反应的动态方程来构建。此外,脱硫系统的模型还应考虑煤质特性、烟气成分、湿度等因素的影响,以提高模型的准确性和适应性。

基于建立的模型,智能优化控制系统可以通过实时采集和处理脱硫系统的数据,包括烟气温度、流量、湿度,吸收塔液位、浓度等关键参数。这些数据可以通过传感器、仪器和控制设备进行采集和传输,并送入智能化系统进行分析与反馈。除了优化控制以外,智能优化控制系统还可以实现与其他系统集成,实现多源数据的联合分析和优化。例如,可以将脱硫系统的数据与其他环境参数、能耗指标进行整合,并通过智能化算法进行综合分析,找出脱硫过程的问题和潜在的节能措施,进一步提高系统的能效和环保性。

3.3 故障诊断与预警

故障诊断与预警是智能化技术在发电厂脱硫系统中的重要应用之一。该技术能够通过监测、分析和处理系统的运行数据,实现对脱硫系统故障的及时诊断和预警,从而帮助操作人员采取相应措施,避免或最小化系统故障对发电厂运行造成的不利影响。为了实现故障诊断与预警,智能化系统首先需要采集并监测脱硫系统的各项运行参数,如烟气温度、二氧化硫浓度、吸收塔液位等。这些数据可以通过传感器和数据采集装置实时获取,并传输到中央控制室或监控系统。一旦数据采集完成,智能化系统会对数据进行实时分析和处理。通过应用先进的数据处理技术,如数据挖掘、机器学习和人工智能算法,系统可以从大量数据中提取出有用的模式、关联和异常信息,用于故障诊断和预测。同时,系统也会利用这些分析结果来进行故障诊断。通过比对实时的运行数据和预设的故障模式或指标,系统可以准确地判断当前是否发生了故障,以及故障的类型和严重程度。诊断的结果将会反馈给操作人员,以便他们能够及时采取相应的措施。并且智能化系统也能够精确判断故障的类型和严重程度,为操作人员提供准确的故障诊断结果,减少诊断和修复时间,大大提高了系统的可靠性和稳定性。

3.4 能耗监测与优化

能耗监测与优化是指通过智能化技术对发电厂脱硫系统的能耗进行实时监测、分析和优化,以实现能源的高效利用和节能减排。这一应用在发电厂脱硫系统中具有重要意义,因为脱硫过程通常需要大量的能源投入,如电力和燃料,而实现能耗监测与优化可以在降低能源消耗的同时提高系统的运行效率和经济性。首先,能耗监测是能耗优化的前提。通过智能传感器和数据采集装置,实时采集并记录脱硫系统中的关键运行参数,如烟气流量、进出口温度、压力、浓度和吸收塔液位等[3]。同时,还可以监测与能源相关的数据,如电力消耗、燃料消耗等。这些监测数据可以通过内置的数据处理和分析算法,进行实时的能耗分析,如对能耗的统计、数据比较和数据关联分析。通过能耗监测,管理人员可以了解脱硫系统的能耗情况,并找出潜在的能耗降低措施。而基于能耗监测的数据分析,便可以实现能耗优化的实施。通过智能化技术,可以采用先进的数据处理和优化算法,对能耗数据进行模型建立和优化计算,进而找出能耗的瓶颈和潜在的节能措施。例如,在传统脱硫系统中,鼓风机和循环泵等设备通常是能耗较高的部分,可以通过优化其运行策略、调整运行参数、改进设备效率等手段实现能耗降低。此外,还可以使用先进的控制技术,如模型预测控制、优化控制等,对系统整体能耗进行优化调节,实现最佳的能耗与性能的平衡。

4 结束语

智能化技术的应用为发电厂的管理提供了广阔的机遇和前景。通过远程监控与控制、智能优化控制、故障诊断与预警以及能耗监测与优化等方面的应用,智能化技术可以提高系统的效率、稳定性和经济性,减少能源消耗和环境影响。同时,通过智能化技术,发电厂脱硫系统也可以实现自动化、精确化和智能化的运行管理。这不仅提高了生产效率,降低了脱硫成本,也减少了人为操作的风险和工作强度,实现了传统工业的优化和改革。