铬化工生产过程污染物源头减排与高效治理综合利用技术集成

郭栗含,张红玲,王兴润,蔡再华,张优,韩自玺,董玉明,肖棱,陈鑫,颜湘华,石大学,白礼太,周驰,王磊,张忠元,徐红彬

(1.中国科学院过程工程研究所,北京 100190;2.中国环境科学研究院,北京 100012;3.湖北振华化学股份有限公司,湖北 黄石 435001;4.煜环环境科技有限公司,石家庄 050091;5.甘肃锦世化工有限责任公司,甘肃 张掖 734500;6.四川省银河化学股份有限公司,四川 绵阳 622656;7.重庆民丰化工有限责任公司,重庆 402660)

针对我国铬盐工业铬污染综合治理的急迫技术需求,本研究团队遵照固废污染防治“减量化、资源化、无害化”原则,提出了污染物“源头减量、过程控制、末端回收、政策引导”创新思路,建立了铬污染全过程综合治理集成技术,并完成了工业应用转化。

1 总体技术思路

以我国铬盐工业常规无钙焙烧技术为基础,本研究团队从五个层面进行了技术攻关与创新突破:(1)开展了铬盐工业六价铬污染源解析,获取了行业污染物产排综合数据信息;(2)研发了多元素协同高效转化的新型无钙焙烧技术,突破了铬资源高效清洁转化技术难题;(3)开发了固体废物高效回用与高值转化系列技术,解除了固废综合利用技术经济瓶颈;(4)研发了污染物跨介质深度治理与资源化利用系列技术,解决了铬渣资源化难题;(5)制定了铬盐工业污染防治技术政策,理清了铬污染防治技术创新升级方向。

2 主要技术创新

2.1 六价铬污染源解析

2.1.1 含铬污染物产排解析

为实现无钙焙烧法铬盐生产全过程污染控制,进行了全流程排污调查和分析,发现:

(1)无钙焙烧过程主元素铬单程转化率约为85%,吨重铬酸钠产品排渣量为0.8—0.9t,铬渣总铬含量(以Cr2O3计)为10%—12%。

(2)铬盐生产系统产生的废水非常少,而且可直接回用于生产系统,但是会产生一定量的冲洗水。

(3)废气污染物主要为粉尘、烟尘(包含六价铬),以及铬酸雾。

(4)以六价铬物料平衡计算分析,99%以上的六价铬通过含铬固废外排至环境中。因此,含铬固废为铬盐生产的首要污染物。

2.1.2 铬盐工业含铬固废组成成分和赋存形态分析

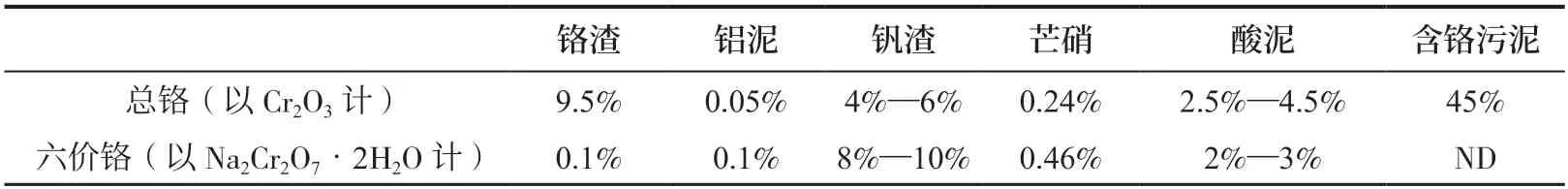

对无钙焙烧法铬盐生产过程产生的铬渣、铝泥、钒渣、芒硝、酸泥、含铬污泥等进行了组成成分和赋存形态分析,铬铁矿中Cr、Fe、Al、Mg、Si、V、Mg等元素除了将约85%的Cr 提取生产铬产品,其余均进入铬渣、铝泥、钒渣、含铬污泥等固废中;生产过程中辅料纯碱中Na 元素以及硫酸中S 元素通过固废排出,各类含铬固废铬含量分析结果见下表。

2.2 新型无钙焙烧核心技术

为解决我国铬盐工业常规无钙焙烧技术存在的资源环境问题,提出了多元素协同高效转化的铬铁矿新型无钙焙烧核心技术,反应过程不添加惰性辅料,铬资源提取率大幅提高,伴生有价组分铝、钒同步提取分离,从源头削减了铬资源消耗量和铬渣产生量。

(1)基于铬铁矿和铬渣的工艺矿物学特征、化学成分特点、理化性质特性,提出铬资源和伴生组分高效分离技术思路:通过富氧、足碱等方法强化铬铁矿氧化分解反应过程、促进铬尖晶石高效分解,高效解离以包裹体形式存在的脉石矿物、促进伴生组分高效分离。

(2)精确调控窑内不同温度段氧气浓度,在预热段先使铬铁矿预氧化,尖晶石晶格遭到破坏,继而同纯碱在缺氧条件下加热,生成大量亚铬酸钠,然后再通过配套设施在高温区补充富氧空气,使亚铬酸钠氧化为铬酸钠。在富氧条件下,铬组分氧化反应动力学速度加快,铬矿、纯碱和氧气间的气液固多相反应与传质过程得到强化,实现了铬资源的高效清洁转化。

(3)根据铬铁矿中铬、铝、硅、钒等酸性氧化物组分的含量,结合氧化焙烧过程各组分的反应转化规律,合理调整纯碱添加量,并科学调节窑内不同区域的温度梯度,使铬铁矿中主元素铬和伴生组分铝、钒尽可能多地溶出,硅和部分铝以铝硅酸盐形式固定在铬渣中,从而实现了铬铁矿多组分协同高效清洁转化,为伴生组分综合利用创造了条件。

通过上述技术措施的综合运用,铬资源提取率明显提高,吨重铬酸钠产品铬渣产生量降低10%左右,铬渣总铬含量由10%—12%降低到5%—7%,而且不含酸溶性六价铬,为铬渣无害化处理和资源化利用奠定了基础。

2.3 高效回用与高值转化

铬铁矿中铝含量为10%—20%[1]、钒含量为0.1%—1.0%[2]。铬盐生产过程中铝、钒分别以铝泥、钒渣副产物形式分离,同时还生成了芒硝、含铬硫酸氢钠、酸泥、水处理污泥等多种含铬副产物[3]。因上述含铬副产物纯度低、铬含量高,国外通常将其与铬渣一起解毒后填埋。本研究团队结合我国铝、钒系列产品需求及芒硝固废的综合利用途径,突破了六价铬深度脱除核心技术,针对性地开发了超细氢氧化铝、五氧化二钒、硫化钠、元明粉等特色副产品,通过削减成本与提高产品价值,实现了铝泥、钒渣、芒硝副产物的综合利用。根据含铬硫酸氢钠、酸泥、水处理污泥等副产物的组成特点,结合生产过程所消耗辅料的品质需求,提出了含铬硫酸氢钠、酸泥、水处理污泥的内部回用方案,含铬硫酸氢钠、酸泥回用于预酸化过程,水处理污泥回用于铬铁矿氧化分解过程。

2.3.1 含铬铝泥制备超细氢氧化铝工艺

铝泥主要成分为氢氧化铝和微量的硅、铁以及少量的六价铬。本研究团队先通过拜耳法[4]将铝泥中六价铬全部转移至溶液中,经晶种诱导-化学还原转化为水合氧化铬,与铝酸钠溶液分离,实现铬的分离与回收,铝酸钠溶液再经结晶得到超细氢氧化铝产品。主要技术要点:

铬盐工业含铬固废铬含量分析结果

(1)调控碱浓度、液固比、反应温度、时间,确保铬、铝溶出率分别大于99.8%、90%;

(2)定向控制六价铬还原和大颗粒水合氧化铬生长,确保水合氧化铬生成率>99.9%;

(3)提高晶种活性,引入有机添加剂,调控种分过程,获得高比表面积超细氢氧化铝。

2.3.2 铬酸钠浸出液深度除钒制备钒产品

铬酸钠浸出液深度除钒过程产生的钒渣主成分为钒酸钙、铬酸钙、氢氧化钙和碳酸钙[5]。本研究团队利用不同钙化合物溶解度差异,采用水热法将铬酸钙转化为铬酸钠、钒酸钙转化为钒酸钠,钒、铬溶液经还原共沉淀—选择氧化—动态吸附—沉钒—热解,实现铬、钒分离和钒产品制备。主要技术要点:

(1)基于不同钙化合物溶解动力学数据,调控铬溶出率>99.5%、钒溶出率不低于90%;

(2)精确控制钒铬还原共沉淀过程,确保铬钒共沉淀率>99.5%,母液铬含量<0.5ppm;

(3)优化遴选氧化剂种类,确保铬不氧化,钒氧化率不低于99%,实现钒铬高效分离。

2.3.3 含铬芒硝回收利用工艺技术

含铬芒硝中六价铬含量以红矾钠计通常为0.05%—0.2%[6]。芒硝制元明粉、硫化钠为工业成熟技术,但含铬芒硝回收利用的关键在于六价铬的深度还原与分离。本团队研发的含铬芒硝制备元明粉工艺技术实现了六价铬在碱性、酸性条件下的深度还原与精密分离,含铬芒硝制备硫化钠工艺技术在高温还原气氛下将六价铬深度还原并进入水淬渣(水泥原料)。

2.3.4 含铬硫酸氢钠、酸泥、水处理污泥回收工艺技术

浓硫酸熔融法为重铬酸钠制备铬酸酐[7]的主流工艺,工艺过程会产生大量含铬硫酸氢钠和酸泥。本研究团队将硫酸氢钠、酸泥悬浮液直接回用于铬酸钠中性液的预酸化,利用其对铬酸钠进行初步酸化,将其中的部分铬酸根转变为重铬酸根。在回用于预酸化过程中,硫酸氢钠中的Cr3+可与CrO42-生成难溶的水合铬酸铬,与酸泥一同进入固相。水合铬酸铬易于酸溶,可用于制备碱式硫酸铬,或经酸溶、中和沉淀为氢氧化铬,再经热分解制备冶金级氧化铬,实现生产过程中副产物的资源化利用。铬盐生产系统的含铬废水经水处理装置处理后产生的含铬污泥,则可作为提铬原料,回用于铬铁矿氧化分解过程,进一步提高了铬资源利用率。

2.4 铬污染跨介质深度治理与资源化利用系列原创技术

2.4.1 铬铁矿焙烧铬渣回用及高值利用技术

铬铁矿焙烧铬渣(铬渣)含5%—12%Cr2O3及30%—45%Fe2O3[8],其中的铬、铁均属我国紧缺战略矿产资源。我国拥有完整的钢铁工业体系[9],为铬渣高值利用创造了条件。本研究团队通过调控无钙焙烧回用铬渣比例及理化性质,结合钢铁工业添加剂及铬基合金产品需求,创新性地开发了铁铝基炼钢复合材料、复合造渣剂等高价值副产品,并制定了质量标准,通过与下游产业协同,实现了铬渣高价值利用。

本研究团队结合炼钢过程脱硫、脱磷工艺条件及快速成渣要求,将铬渣与氧化钙、硅石等原料制成造渣剂/铁铝基炼钢复合材料,使其组分及含量符合冶金工业需求,所有成分均进入冶金产品及水淬渣(水泥原料)。通过调节产品ω(CaO)/ω(SiO2),控制炼钢过程炉渣碱度,强化产品脱硫、磷能力;产品中Fe2O3在渣金界面与铁水中碳反应生成FeO 和大量CO 气泡,CO 气泡高温下将产品中六价铬深度还原为三价铬或零价铬;调节MgO 含量,设计合成了低熔点、高硫、磷容量的造渣剂产品,使造渣剂熔化形成的炉渣的流动性及熔点达到平衡,具有快速熔化的优势。

2.4.2 含铬废水与SO2尾气联合处置铬回收技术

针对铬盐生产过程高温焙烧回转窑和锅炉产生的大量含硫烟气,本研究团队开发了铬盐生产废水与SO2尾气联合处置铬回收技术,将回转窑焙烧尾气和锅炉尾气进行除尘、冷却和水洗,得到干净的SO2尾气,调节含铬废水pH 值至2—3,SO2尾气从底部送入二氧化硫吸收塔,含铬废水从上部送入二氧化硫吸收塔,使SO2尾气与含铬废水发生反应,反应后的废水调节pH 值为7—9,分离过滤后可回收氢氧化铬。通过上述的废水和废气联合处置方式,同时解决了含铬废水和含硫废气的污染问题,工艺简单、适应性强、能耗低,符合国家节能减排的要求。

2.4.3 铬盐生产场地污染土壤修复技术

铬盐生产过程中的跑、冒、滴、漏问题导致生产场地浅层土壤污染严重[10],本团队研发了铬污染土壤异位逆流洗涤-洗涤液铬回收技术,实现了含铬废水循环回用、不外排。主要技术要点如下:

(1)基于土壤六价铬存在形态和洗涤释放规律与pH 值、有机质含量、土壤质地的相互关系,优选洗涤液为水、液固比10 ∶ 1、洗涤时间40min、逆流洗涤操作方式、洗涤2 次。

(2)采用硫酸亚铁或硫化钠对洗涤液中六价铬进行还原沉淀,并进行固液分离。固液分离得到高品位的铬泥,作为原料返回铬盐生产企业生产为铬盐产品。

(3)处理后的废水六价铬浓度很低,可回用到土壤洗涤系统中再利用。

2.5 铬污染防治技术管理与创新

为促进行业绿色循环低碳发展,本研究团队受原环境保护部委托编制了《铬盐工业污染防治技术政策》,涵盖了总则、清洁生产、大气污染防治、水污染防治、固体废物处理处置与综合利用、二次污染防治等内容,明确了铬盐工业污染防治全过程控制的原则,提出淘汰少钙焙烧法落后生产工艺,明确了铬盐工业生产过程产生的废水经处理后全部回用,明确了铬盐工业产生的固体废物处理技术路线,明确了如何建立风险防范机制控制污染事故发生,明确了鼓励研发的新技术,为铬盐工业环境保护相关规划、污染物排放标准、环境影响评价、总量控制、排污许可等环境管理和企业污染防治工作提供了技术指导。

3 典型案例

本团队研究形成的“铬化工生产过程污染物源头减排与高效治理综合利用集成技术”已于2012—2019年在湖北振华化学股份有限公司完成了应用转化,建成了铬盐清洁生产标志性工程,并于2015年完成验收。该项目投资约为4.3 亿元,近三年年均产值超过13.9 亿元、年新增利润超过1.5 亿元。

集成技术应用后,铬铁矿中铬资源提取率由传统工艺的85%提高至90%以上,铝、钒、铁等伴生组分实现了资源化利用,吨产品铬渣产生量降低至0.75t,复合造渣剂生产量大于50 000t/a,生产的超细氢氧化铝产品纯度高、杂质低、粒度分布集中、白度高、电导率低、绝缘性能好,各项质量指标高于国内外同类产品,具有明显的价格优势,经济、社会和环境效益显著。

4 结语

(1)系统开展了我国铬盐工业六价铬污染源解析,首次获取了行业污染物产排综合数据信息,确定了首要污染物,为全过程铬污染防治奠定了基础。

(2)创新研发了多元素协同转化的新型无钙焙烧核心技术,突破了铬资源高效清洁转化技术难题,铬提取率提高至90%以上,实现了污染物源头减量。

(3)率先开发了铬盐工业固体废物回用与高价值转化系列技术,解除了固废综合利用技术瓶颈,在国内外首次实现了铬盐生产全过程固废就地转化利用。

(4)成功建立了铬污染跨介质深度治理与资源化利用系列原创技术,解决了铬渣资源化问题,实现了水、气、固、土多介质铬资源回收。

(5)全面制定了我国铬盐工业污染防治技术政策,理清了铬污染防治技术管理与创新升级方向,为产业政策制定与调整提供了技术指导。

相关技术成果推动了我国铬盐行业落后产能淘汰,提升了污染综合治理水平,遏制了污染事故多发态势,改善了行业社会形象,支撑了产业可持续发展。