临海富水砂层盾尾刷更换聚氨酯环试验研究

罗利平,赵 健,孙 恒,黄新淼

(1.中交二航局成都建设工程有限公司,四川 成都 610218; 2.中交(南京)建设有限公司,江苏 南京 211899;3.中交第二航务工程局有限公司,湖北 武汉 430040)

0 引言

盾尾刷是盾构机与管片之间的密封装置,正常工作时其内部充满油脂,可有效防止地下水、同步砂浆等涌入盾构机内,是盾构机掘进过程中的“生命线”[1]。但由于掘进距离过长、油脂孔布置不合理、油脂品质过低、日常管控不到位等原因,易导致盾尾密封失效而出现漏浆、涌水涌砂等事故[2-3]。为保证后续施工安全,此时往往需要停机进行盾尾刷更换。

目前常用的盾尾刷更换方法包括注浆法和冷冻法两类[4]。冷冻法顾名思义是将隧道周围一定范围内的土体冻结形成均匀的冻结帷幕,达到隔水目的。其优点是地层适应性强,冻结体形成后止水效果好,风险程度低。缺点是专业性强,需要专业设备和队伍施工,所耗费成本高,工期较长。这类工法在南京纬三路过江通道[5]、庆春路过江隧道[6]等工程中均有成功应用。注浆法则是通过管片壁后注浆的方式形成稳定的止水环箍,达到隔水目的。其缺点是地层适应性低,不确定因素较多,主要适用于地下水不发育的粘性土层或岩层。优点在于其操作原理简单,不需要专业设备和队伍,耗费成本低,工期较短,因此其工程应用广泛,在高压渗透性地层中[1-3]也有过少数成功案例。注浆法更换盾尾刷能否形成封闭且稳定的止水环是成败关键。止水环包括聚氨酯环和浆液环,目前关于管片壁后注浆的相关研究较多[1-17],但却鲜有关于聚氨酯环所用材料性能及壁后注酯的系统性研究。

为了弥补现有研究不足,以福州地铁滨海快线第3 标段大数据站—滨海新城站区间(简称大—滨区间)注浆法更换盾尾刷实例为研究对象,在正式施工前采集原位地下水进行了一系列聚氨酯室内试验,并对现场注入参数提供相应理论支撑,帮助项目成功在临海富水砂层中完成盾尾刷更换。相关试验结论可为后续工程提供参考。

1 工程概况

1.1 地层概况

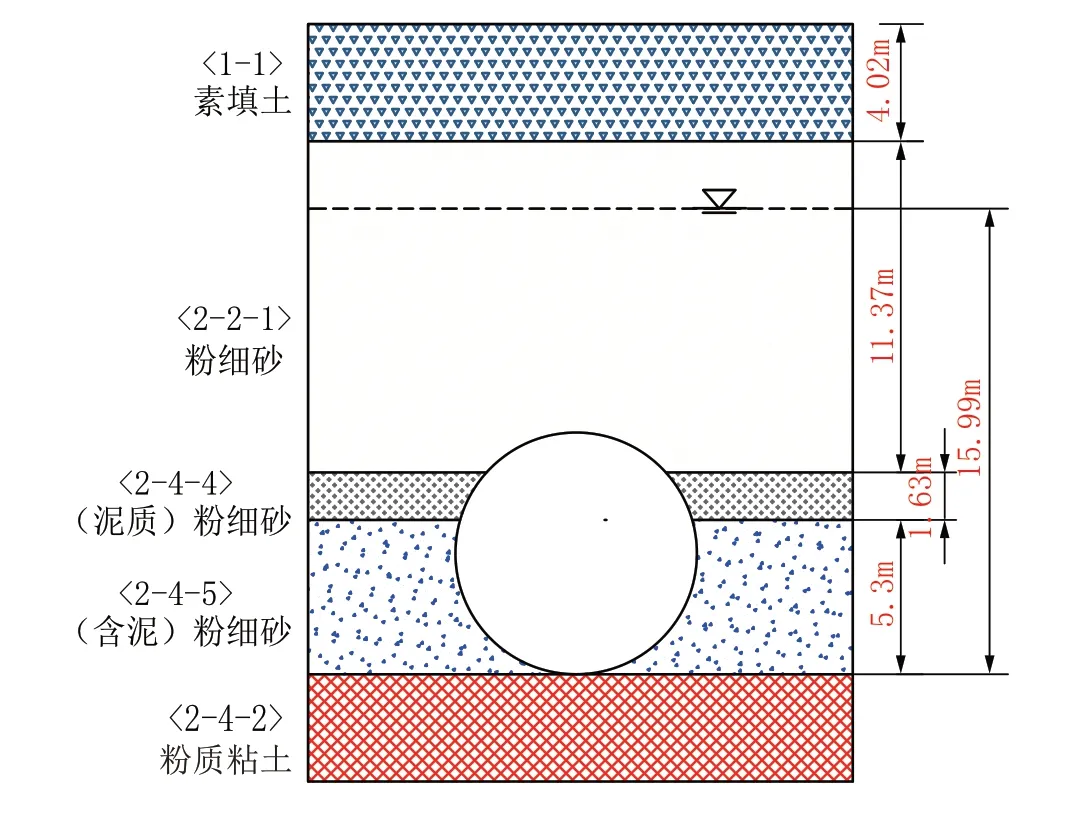

大—滨区间穿越地层主要为〈2-4-5〉(含泥)粉细砂、〈2-4-2〉粉质粘土,以及少量的〈2-2-1〉粉细砂和〈2-4-4〉(泥质)粉细砂。停机点覆土厚度为14 m,地层为上部〈2-2-1〉粉细砂、中部〈2-4-4〉(泥质)粉细砂、下部〈2-4-5〉(含泥)粉细砂,中部理论水土压为0.24 MPa,地层渗透系数为12 m/d,属于全断面强透水层,具体见图1。

图1 地质断面图Fig.1 Geological section

1.2 地下水

区间隧道主要受孔隙性潜水的影响,其补给主要靠大气降水,地表水以及地下水层间补给,以径流、补充地下水及蒸发方式排泄。区间隧道距离海边较近,海水入侵造成地下水盐化现象明显,海水的含盐量约2.42%,地下水的含盐量约1.91%,淡水的含盐量约0.08%,地下水的含盐量约是淡水的24 倍。

1.3 止水环方案

止水环施作的思路为:盾构机掘进至预定位置后停机。首先对中盾径向孔和脱出盾尾第一环管片预留孔进行聚氨酯注入,防止二次注浆包裹盾体、侵入盾尾,形成第一道“防线”;然后对脱出盾尾后4 环管片进行二次注浆,具体见图2。

图2 止水环示意Fig.2 Diagram of water stop ring

2 聚氨酯试验

2.1 材料基本性能

现场所使用的聚氨酯灌浆材料包括两类,亲水型聚氨酯(编号A-607)和疏水型聚氨酯(编号A-608)。两类材料静置状态下的外观见图3。亲水型呈淡黄色,疏水型呈深褐色。

图3 聚氨酯外观对比Fig.3 Comparison of polyurethane appearance

(1)材料密度:利用波美比重计测量两类材料密度,测得亲水型聚氨酯为1.09 g/cm3,疏水型聚氨酯为1.21 g/cm3,两者密度相差约11%。

(2)材料粘度:利用旋转粘度计测量两类材料粘度,测得亲水型聚氨酯为337 mPa·s,疏水型聚氨酯为861 mPa·s,疏水型原液的粘度约是亲水型原液的2.5 倍。表明疏水型原液内摩擦力大于亲水型原液内摩擦力,在聚氨酯进行注入泵送时,粘度越大则在相同泵送压力下难度越大。

2.2 初凝时间

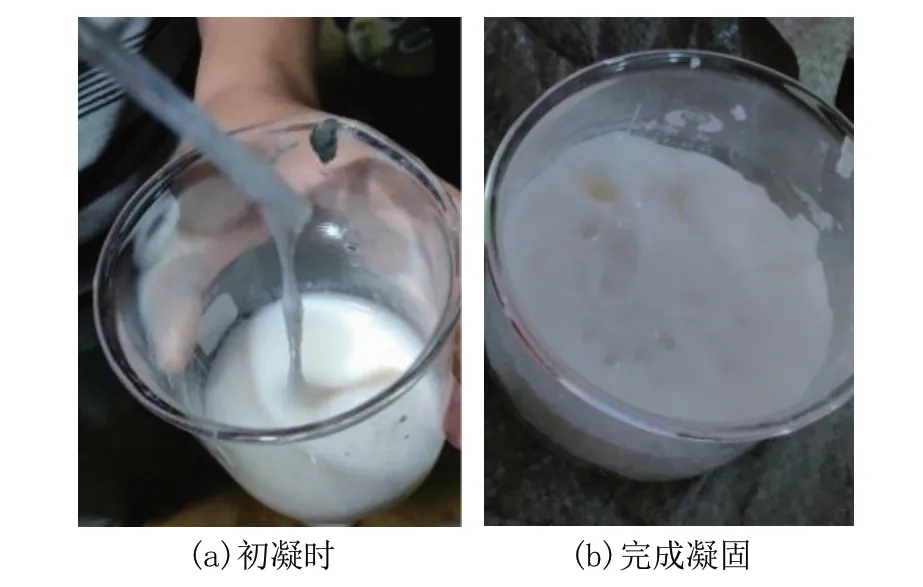

用天平各称取两种原液(20±0.1)g 于500 mL烧杯中,加入100 mL 原位地下水,记录该时间为t1,并迅速搅拌均匀(约10 s)后静止,得到乳浊液。之后用玻璃棒不断观察乳浊液变化。当玻璃棒离开液面出现拉丝现象时,视该试样已凝胶化,记录该时间为t2。试样的初凝时间即为t=t2-t1。

在相同条件下,亲水型聚氨酯出现拉丝现象时,时间为21 s,完全成为凝胶体的时间为35 s,具体见图4。

图4 亲水型聚氨酯凝固Fig.4 Solidification of hydrophilic polyurethane

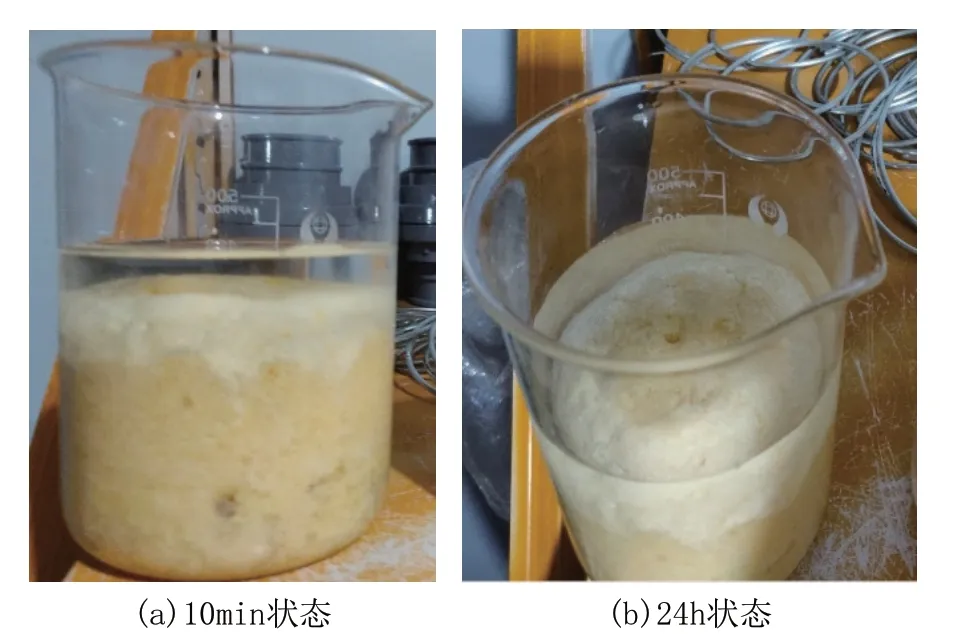

疏水型聚氨酯未出现拉丝现象,且在527 s 时固结,但固结强度偏小,存在空洞、气泡、残留水等;在经过840 s 时固结体整体强度达到较大范围,手指按压较为困难。具体见图5。

图5 疏水型聚氨酯凝固Fig.5 Solidification of hydrophobic polyurethane

通过上述实验可以得出如下结论:

(1)亲水型聚氨酯遇水搅拌后凝胶时间较短,且烧杯内无残余水残留,水与聚氨酯反应完全,反应完全后的固结体整体密实度较高,质地均匀。

(2)疏水型聚氨酯在遇水搅拌后聚氨酯颗粒液逐渐向上反应生成类似于钟乳石样的柱状固结体,且反应过程中出现发热、气体等现象。在疏水型聚氨酯灌浆材料反应完全后聚氨酯固结体内出现较多的空洞、气泡等,且部分空洞内还残留未完全反应的水。

(3)疏水型聚氨酯的凝固时间约是亲水型聚氨酯的15 倍。

2.3 发泡倍率及固结体强度

2.3.1 发泡率

针对于亲水型聚氨酯,在标准试验条件下,用天平称取试样(50±0.1)g 于带刻度的500 mL 干燥容器中,计算试样体积数V1。加入100 mL 水,并迅速搅拌均匀(约10 s)。待发泡结束后,再加水至500 mL 刻度,记录第二次加水的体积数V2。则试样的遇水自由发泡率S=(500-V1-V2)×100/V1。本次实验中第二次加水体积V2=270 mL,则可得亲水型聚氨酯灌浆材料的发泡率约为402%。

针对于疏水型聚氨酯,在标准试验条件下,用天平称取试样(25±0.1)g 于带刻度的1000 mL 干燥容器中,计算试样体积数V1。搅拌均匀(约30 s),再加入(1~2)mL 水,并迅速搅拌均匀至乳白色时停止搅拌(约10 s)。待停止发泡后,再加水至1000 mL 刻度,记录第二次加水的体积数V2。则试样的遇水自由发泡率S=(1000-V1-V2)×100/V1。本次实验中第二次加水体积V2=550 mL,则可得疏水型聚氨酯灌浆材料的发泡率为2078%。

由上述可知,疏水型聚氨酯遇水发泡率明显高于亲水型聚氨酯,两者相差约5 倍左右。

将亲水型聚氨酯和疏水型聚氨酯按照5∶1 的用量配比进行试验,为保证亲水型聚氨酯与疏水型聚氨酯反应完全,可将水的用量适当加大。试验过程为先在烧杯中注入200 mL 水,然后注入50 mL 亲水型聚氨酯,充分搅拌后再注入10 mL 的疏水型聚氨酯。充分反应后,分别记录10 min、24 h 后的状态,见图6。从图6 可以看出,两者混合后形成的固结体均匀,无空洞,未出现明显的分散颗粒等分离体,水体整体保持清澈状态,水体表面无浮渣等分离物。

图6 混合后的固结体状态Fig.6 Consolidated state after mixing

2.3.2 固结体强度

通过对上诉反应后的两种聚氨酯固结体进行强度测试,切取同样大小的圆饼状固结体,具体见图7。亲水型聚氨酯固结体手指按压易碎,整体呈现果冻状凝胶体,无强度;疏水型聚氨酯固结体手指按压困难,整体呈现泡沫状硬胶体状态,强度较高。

图7 聚氨酯固结体强度判断Fig.7 Strength judgment of polyurethane consolidated body

2.4 含盐量影响

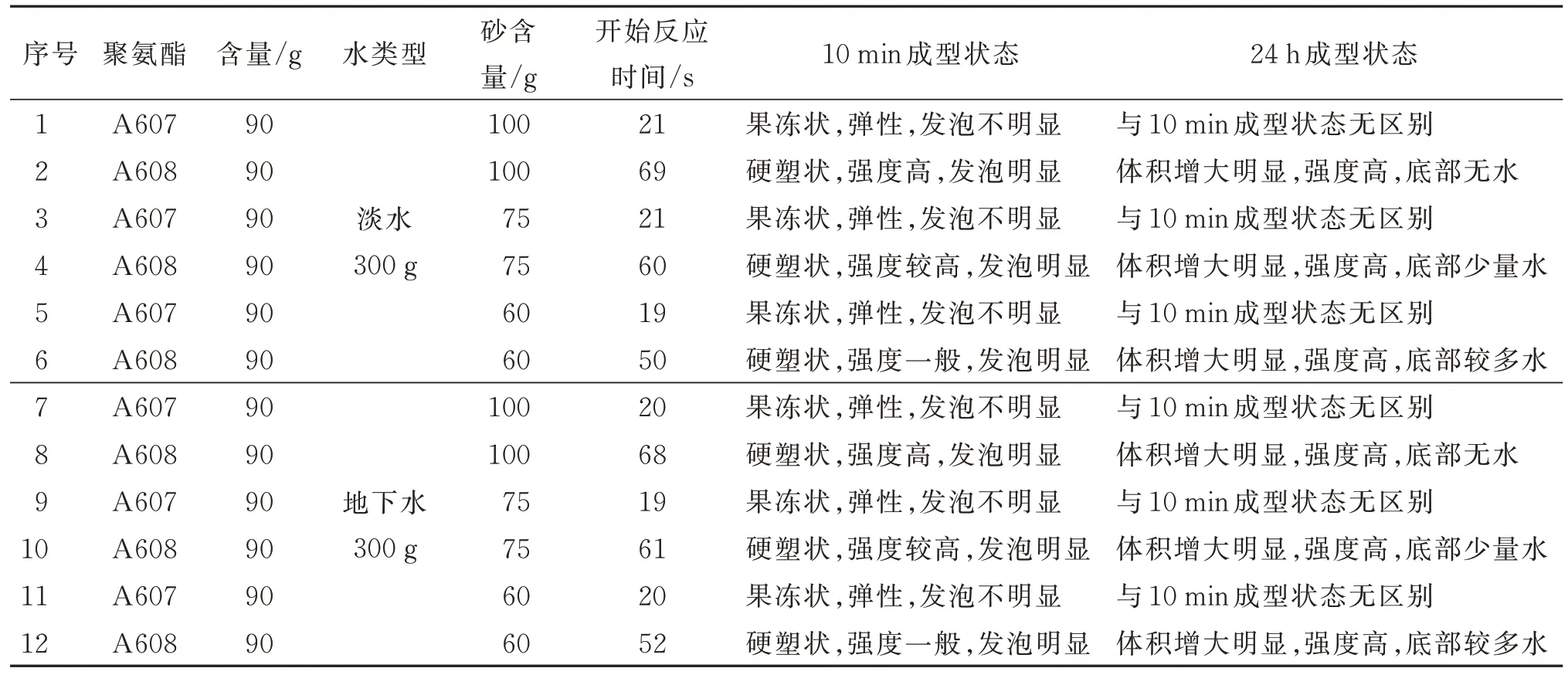

为了模拟聚氨酯注入到地层后的反应情况,将两类聚氨酯分别与含砂地下水、含砂淡水、地下水调配的膨润土浆液和淡水调配的膨润土浆液进行对比试验。具体试验参数及反应状态见表1 和表2。

表1 聚氨酯与含砂淡水及地下水反应试验Table 1 Reaction test of polyurethane with sand‑bearing fresh water and sand‑bearing groundwater

表2 聚氨酯与不同配比浆液反应试验Table 2 Reaction test of polyurethane with different proportions of slurry

通过分析表1 和表2 中的试验结果,可以得到如下结论:

(1)聚氨酯与水反应的开始时间以及各阶段成型状态与水的类型无明显关联;

(2)地层中含砂量的多少直接影响疏水型聚氨酯10 min 的强度,但最终成型强度不受影响;

(3)亲水型聚氨酯的开始反应时间受水量影响较小,疏水型聚氨酯的开始反应时间受水量影响较大,水含量越多,开始反应时间越长;

(4)无论是泥浆环境还是含砂地层环境中,亲水型聚氨酯的膨胀和发泡效果受外界影响较小,疏水型聚氨酯的发泡效果和底部有无余水受外界影响较大,但24 h 成型状态的强度不受影响;

(5)将膨润土环境与与含砂地层环境进行纵向对比,可以看出在相同含量下,含砂地层环境的开始反应时间明显缩短,说明粒径偏大的砂粒相比于膨润土粉粒,有助于缩短聚氨酯的反应时间。

3 工程应用

3.1 注入理念

按照上述试验结果,对于现场实际聚氨酯注入建议为:

(1)亲水型聚氨酯与水反应形成的固结体整体密实度较高,质地均匀,但强度不高,容易被地下水冲散;疏水型聚氨酯与水反应形成的固结体存在空洞,气泡及残留水等,但整体强度较高,在地下水冲蚀下不易破坏,因此实际注入可考虑两者同时使用,以形成强度较高且稳定的外壳。

(2)亲水型聚氨酯与水的反应时间较短,开始反应时间受水量影响较小;疏水型聚氨酯与水的反应时间较长,开始反应时间受水量影响较大。考虑到全断面富水砂层中地下水含量较大,可先注入亲水型聚氨酯与地下水反应,吸收大部分地下水后,再注入疏水型聚氨酯,将剩余地下水完全反应。

(3)考虑疏水型聚氨酯遇水发泡率高于亲水型聚氨酯约5 倍,现场实际注入时,单孔可按照亲水型:疏水型=5∶1 的用量进行控制。

3.2 施工工艺

(1)止水环施工总体流程:先施工聚氨酯环,再施工浆液环,最后进行止水效果检测,达标后即可进行盾尾刷更换。

(2)聚氨酯环施工流程:先对中盾12 个径向孔注入聚氨酯,注入点位由下至上依次注入;单孔按照先注亲水型聚氨酯10~15 桶,后注疏水性聚氨酯2~3 桶进行用量控制。中盾注入完毕后,随即对脱出盾尾第一环管片19 个预留孔注入聚氨酯,注入顺序和注入方式与中盾类似。

(3)浆液环施工流程:待聚氨酯环施工完毕后,随即对脱出盾尾后4 环管片开孔进行二次注浆。注入点位由下至上、由后至前依次注入,单环成环后再进行下一环注入。浆液类型为水泥-水玻璃双液浆,其中水灰比0.8∶1,水泥浆与水玻璃体积比1∶1,初凝时间控制在45~60 s。

(4)止水效果检测:待聚氨酯环和浆液环均施工完毕后,用电钻由下至上打穿脱出盾尾第一环管片19 个预留孔进行止水效果检测,当所有孔位检测均无水渗漏后,说明止水效果良好,可以进行盾尾刷更换,若打开孔位有明显渗漏水,则重新补做止水环。

3.3 检测结果分析

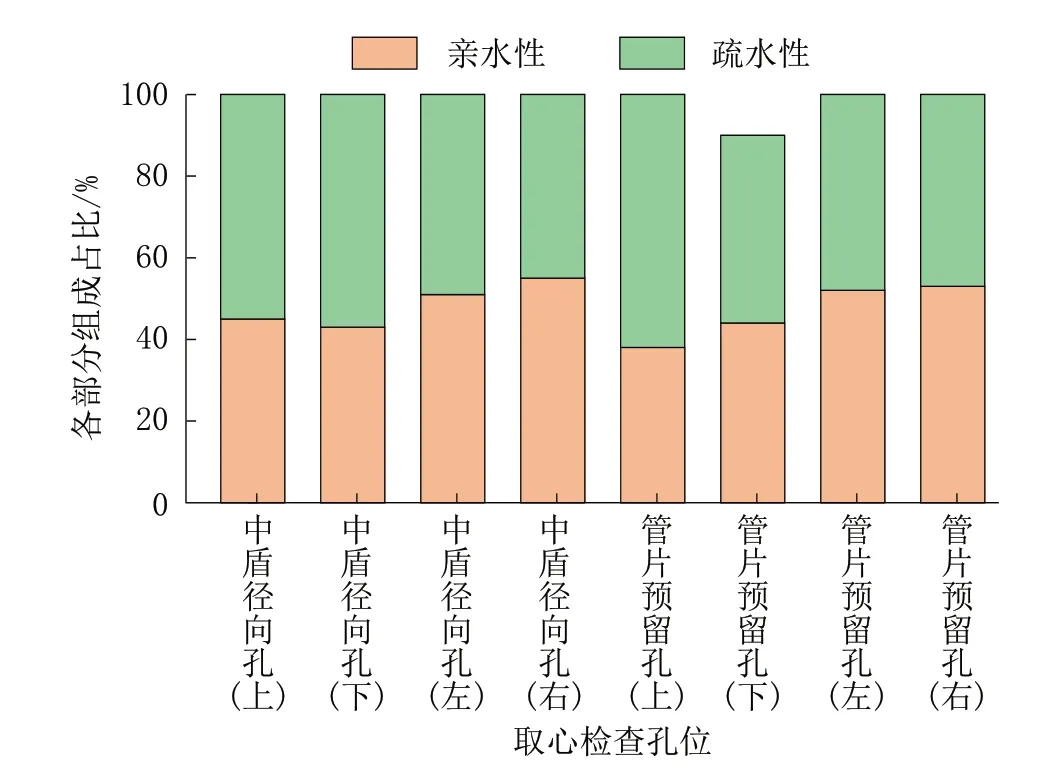

按照聚氨酯注入理念,大—滨区间对中盾12 个径向孔和脱出盾尾第一环管片19 个预留孔共计31个孔位进行了聚氨酯注入。聚氨酯环施工完毕后,随机选取了8 个孔位进行取芯检查,深度为打穿至地层20 cm,观察20 cm 范围内各部分占比,具体如图8 所示。

图8 取心检查结果Fig.8 Core inspection results

从图8 可知,所形成的聚氨酯环约50%为亲水型聚氨酯固结体,主要赋存于环内侧,并夹杂少量砂;约1/2 为疏水型聚氨酯固结体,主要赋存于环外侧,夹砂现象明显。取芯检查期间孔内无渗漏水现象,表明所形成的聚氨酯环包裹体外径超过20 cm,包裹范围较大,且质量较稳定,可满足现场要求。

4 结论与建议

(1)在全断面富水砂层中采用注浆法更换盾尾刷,需要根据盾尾刷更换点的地层特性、地下水情况、现场物资材料等开展室内试验,可为后续止水环施作提供技术保障。

(2)亲水型聚氨酯与地下水反应迅速且完全,形成的固结体整体密实且均匀,但发泡率不高,且强度较低,在地下水流动过快的情况下存在被冲散的可能性;疏水型聚氨酯与地下水反应时间较长且不完全,形成的固结体有较多的空洞、气泡以及残留水,但发泡率较高,且强度较高,在地下水冲蚀下不易破坏,疏水型聚氨酯遇水发泡率高于亲水型聚氨酯约5 倍。

(3)地下水的含盐量对于聚氨酯的反应时间及成型状态影响可忽略不计,亲水型聚氨酯受地层变量影响较小,疏水性型聚氨酯受地层变量影响较大。

(4)在实际注入过程中,根据两种聚氨酯的特性,可考虑两者同时使用,单孔可先注亲水型聚氨酯,后注疏水型聚氨酯,并按照亲水型:疏水型=5∶1的用量控制。