壳牌气化炉合成气冷却器水冷壁和蒸发器优化

余孝勇

(云南大为制氨有限公司,云南 沾益 655338)

1 壳牌气化炉工艺流程

煤粉通过加压输送单元在一定压力下被送到气化炉烧嘴处,煤粉在 4 MPa、1500 ℃ 左右的气化炉中,和氧气、蒸汽进行充分燃烧,从而分别生成合成气和灰渣、飞灰等。合成气从氧化段顶部流出,在激冷段与 200 ℃ 左右的合成气进行激冷,将温度降至 900 ℃ 左右,随后经过输气管、气体回流室,到达合成气冷却器,合成气在合成气冷却器中温度继续降低至 350 ℃ 左右,最后从合成气冷却器底部流出[1]。

2 合成气冷却器水冷壁、蒸发器简介

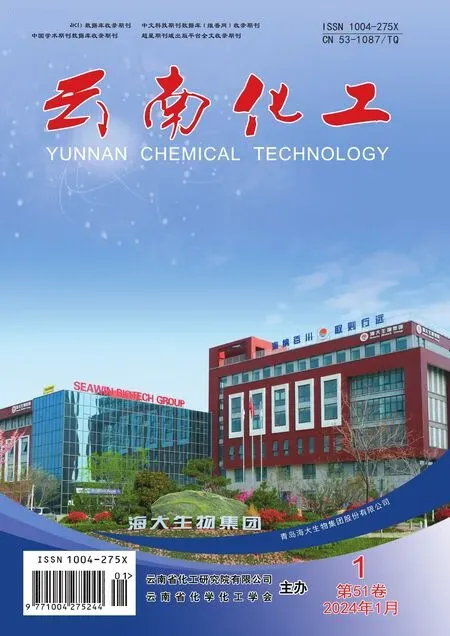

合成气冷却器的外部圆筒是一个由管—翅—管结构构成[2]的中压蒸发器,与气体返回室圆筒壁的直径相同。管壁分布延伸到合成气冷却器的整个长度,保护着压力容器不受高温的影响。在此环形通道内,布置了上、中、下三段蒸发器[3],上段蒸发器均由6圈同轴盘管筒组成,中、下段蒸发器由5圈同轴盘管筒组成,下蒸发器管筒由两级组成,中间用直管过渡。所有盘管筒用φ48.3×8管子盘绕组成,每个盘管筒长度从里到外按 240 mm 逐步缩短。柱形空间上部设置隔板封堵,如图1所示。

图1 蒸发器结构位置图

3 合成气冷却器部件更换原因

合成气冷却器水冷壁,蒸发器Ⅱ、Ⅲ螺旋盘管这两部件长期在高温、粉尘颗粒的环境下运行[4],导致水冷壁及蒸发器螺旋盘管磨蚀、冲刷严重,减薄超过设计值(设计磨蚀速率约 0.25 mm/a、至今应剩余壁厚 5 mm;实际磨蚀速率约 0.5 mm/a、2021年8月系统停车检测壁厚基本值约0.9~3.3 mm,安全壁厚为 2.1 mm)。近年来,蒸发器Ⅲ每年都发生泄漏,泄漏频次逐年增加。因检修空间狭窄、维修难度大,造成每次检修时间长,且维修费用较高。

4 更换内容

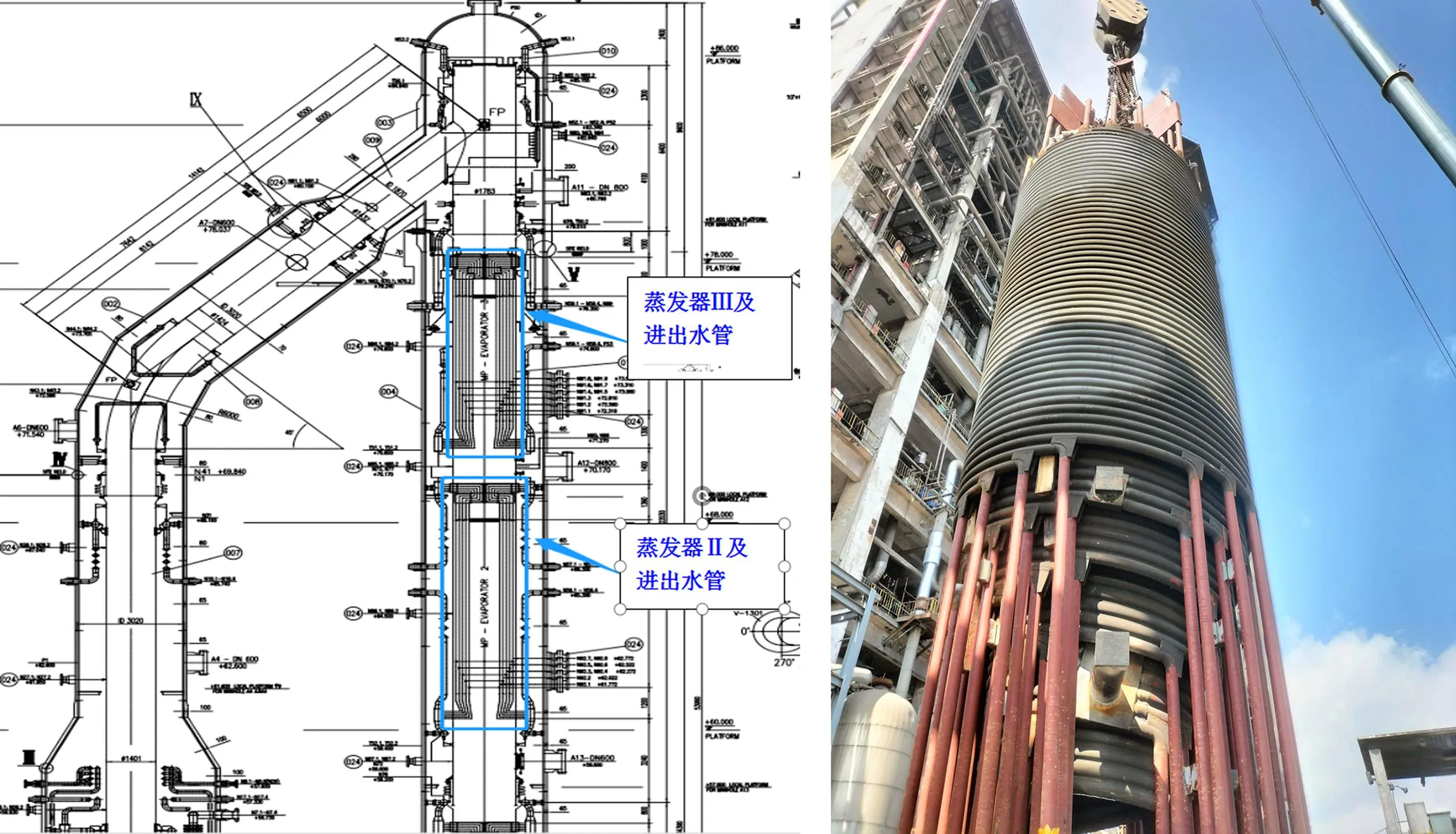

根据现场实际情况,拟采用将气体返回室封头从原焊缝处用火焰切割方式割除(见图2),封头材质为 SA-387-GR 11-CL2,切割位置:原焊缝中间位置,壁厚:45 mm。再依次割除蒸发器 Ⅲ、Ⅱ 与水冷壁各连接点,利用大型吊车将旧蒸发器吊出,将新蒸发器吊入安装恢复,最后恢复气体返回室封头。

图2 封头切割位置图

因公司需对蒸发器周围水冷壁管进行技术喷涂,上述更换,计划 31.5 d,为缩短更换时间,需对更换工艺进行优化。

4.1 封头切割优化

1)为便于封头切割,需将内部龟甲网切除。原方案要求将焊缝上下各 600 mm 范围内的龟甲网拆除。

2)为监测切割位置,在环型焊缝中间位置一共钻 4 个φ5 mm 通孔,均布。应保证 4 个孔位于焊缝内外侧中间位置。为确保起始点切割质量,其中有一个孔必须在切割起始点。

通过优化,龟甲网拆除分两步实施。第一步,拆除焊缝上下各 70 mm 龟甲网(见图3)。由于火焰切割,待封头切割吊移,不影响其余内部施工。第二步,拆除另外各 330 mm 范围内的龟甲网。

图3 封头打孔及龟甲网切割图

监测焊缝切割位置由4个孔φ5 mm 通孔优化为2个φ5 mm 通孔,布置于0°位置和180°位置。0°位置作为切割起始点,便于火焰加热切割时内外温度均匀。利用高压切割氧的能量把熔化金属吹掉,避免表面局部受热产生弧坑。180°孔用于中途更换气瓶,再次进行切割。

4.2 蒸发器拆除优化方法

1)割除蒸发器Ⅱ前,提前拆除关联振打器。蒸发器Ⅲ盘管振打器一共9台,蒸发器Ⅱ盘管振打器一共8台。

2)为确保蒸发器Ⅲ、 蒸发器Ⅱ拆除后,水冷壁不发生变形及位移,特别是蒸发器十字架水冷壁锻板,方便新蒸发器安装,蒸发器拆除前应采取加固措施 (将滑动支架全部固定焊牢,使其不能滑动和位移)。

3)该设备施工时存在立体交叉作业,为保证施工人员人身安全,在每一个作业区域做好隔断。蒸发器盘管上部采用硅酸铝棉压紧压实隔断,环隙内采用 3 mm 后钢板进行隔断(见图4)。

图4 隔断安装图

4)为保持盘管进出水管原设计结构形式不变,恢复时按原设计形式进行恢复。因环隙管道再利用,需做好标识,以免恢复时装错。及时进行坡口加工,加工后及时封堵。炉膛内更换为新管,对管口封堵后采用破坏性拆除,水冷壁锻板端在靠近锻板的根部切断,另一端根据实际情况在恢复时易于焊接的位置切割(见图5)。

图5 进出水管示意图

5)新蒸发器及再利用进出管道提前进行坡口,采用管道坡口机加工备用。

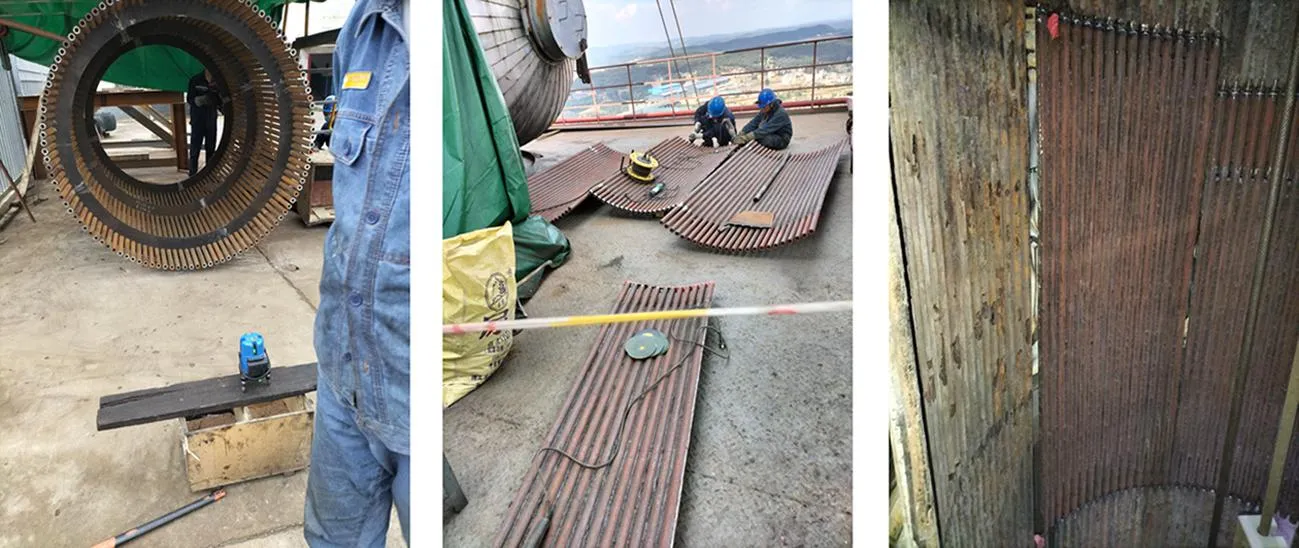

4.3 水冷壁管更换优化

考虑水冷壁管承重,传统更换方式采用小于35根时整片切除。为保证水冷壁管筒体圆柱度,安装模具后一根根单独恢复(见图6)。恢复完成后对接管焊缝进行100%PT渗透检测,Ⅰ级合格后进行密封翅片的焊接,密封翅片共4道密封焊。如要对整圈水冷壁管更换,需分4次进行。

图6 水冷壁管安装图

在未停车时提前制作水冷壁筒体,进行整片安装,减小设备内密封焊焊接时间。在制作时最大程度减小筒体变形,保证公差要求应采取如下方法:

1)根据更换长度制作支撑圈,将38×8管道穿入支撑圈内。2)采用红外找正仪对筒体进行同轴度找正,找正后进行加固。3)密封焊焊接时采用交叉间断焊接,焊接长度<200 mm;筒体两端各留有 150 mm 长,便于坡口加工及对口焊缝焊接。4)焊接完成后进行整体热处理,减小应力。5)热处理过程中采用直筒吊装方式进行热处理(见图7)。

图7 水冷壁筒体制作安装示意图

5 效果

22天完成蒸发器的更换、封头的焊接、热处理及无损检测,共计完成1592道对口焊缝焊接、244道 1790 m 长密封焊,较计划提前 9.5 d,降低了检修成本,为我公司煤气化装置提前投产创造条件。

———在龟甲、兽骨上刻字的朝代