云南某风化磷矿浮选试验研究

张朝旺,陈赐云**,黄 曦

(1.国家磷资源开发利用工程技术研究中心,云南 昆明 650113;2.云南磷化集团有限公司,云南 昆明 650113)

我国是磷矿资源大国,保有储量世界第二[1]。随着绿色低碳环保政策的要求,绿色出行已势在必行[2]。磷矿价值越来越高,开发利用磷矿资源也是趋势所向[3]。

云南某磷矿风化胶磷矿,其粒度分布呈现粗粒级矿的有用矿物富集较高、杂质含量低。采用分级-浮选联合分选的方法,粗粒级矿石直接作为成品矿,而细粒级通过浮选法富集后与粗粒级矿物合并作为总精矿,既可以简化工艺流程,又可以降低药剂消耗,从而为合理利用该磷矿提供有力依据。

1 实验准备

1.1 矿样性质

考察矿样中有用矿物和杂质含量及分布情况,为选别工艺路线提供技术支撑。原矿化学成分分析结果见表1所示。

表1 原矿成分分析结果 w/%

根据表1,此矿样w(CaO)/w(P2O5)为1.46。根据DZ/T 0209-2002标准,该矿样属于硅质及硅酸盐型磷块岩矿石,需通过脱除大部分硅质及硅酸盐矿物富集磷矿物。

1.2 实验药剂

Na2CO3,pH调整剂,工业级,配制成质量分数10%使用;Na2SiO3,抑制剂,工业级,配制成质量分数10%使用;YP2-1,捕收剂,工业级,配制成质量分数2%使用;K、L、M,分散剂,工业级,配制成质量分数1%使用。

1.3 实验设备

0.75L XFD实验室单槽浮选,吉林省探矿机械厂;Φ260×80/Φ200×80多功能真空过滤机,武汉洛克粉磨设备制造有限公司;XMB-Φ200×240型棒磨机,厦门市程功矿业设备制造有限公司;101A-4型电热鼓风烘干燥机,上海实验仪器厂有限公司;XSHF2-3型湿式分样机,江西省恒诚选矿设备有限公司。

1.4 分析方法和分析仪器

分析方法:试验产品均采用X射线荧光光谱法分析,依据标准为:GB/T 35996-2018。

分析仪器:X射线荧光仪。

1.5 实验方法

为满足后续磷化工生产加工对磷矿P2O5含量的要求,根据风化矿的有用矿物胶磷矿与脉石矿物(例如石英)的物理性质差别,采用浮选方法进行选别。

2 结果与讨论

2.1 磨矿细度试验

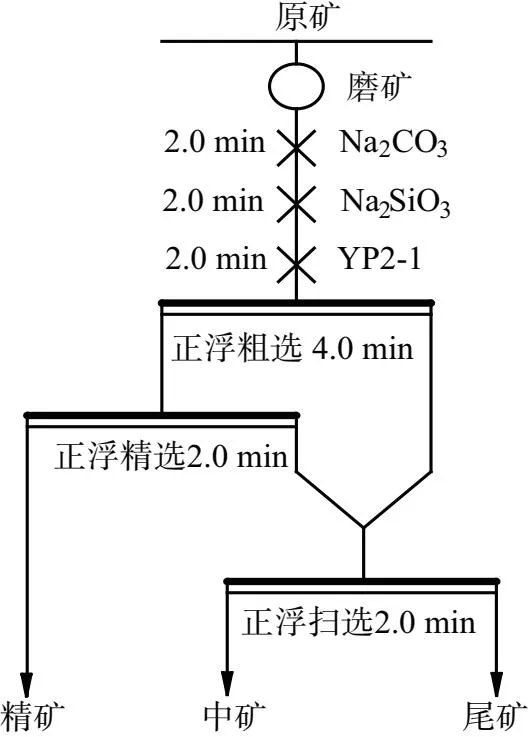

在常温、浮选机转速 2100 r/min、 正浮粗选Na2SiO3添加量 3.0 kg/t、捕收剂YP2-1添加量 1.0 kg/t,精选、扫选不加药剂的条件下,采用单因素法研究不同细度对磷精矿P2O5品位的影响,工艺流程见图1,结果见图2。

图1 磨矿细度工艺流程图

从图2可知,随着 ≤0.074 mm 粒矿的质量分数不断升高,精矿P2O5品位不断升高,当 ≤0.074 mm 粒矿的质量分数超过91.0%后,精矿P2O5品位变化趋于平缓,变化不明显,故磨矿细度确定为91.0%。

对该细度下的原矿进行粒度筛析,筛析结果见表2。

表2 入选原矿粒度筛析结果

通过表2筛析结果可知:大于 0.038 mm 及以上粒级产率在36.48%,P2O5质量分数为28.08%、MgO质量分数为0.74%,这部分原矿品质满足下游化工企业[品质要求w(P2O5)≥28.00%、w(MgO)≤1.0%]要求;而≤0.038 mm 及以下粒级产率为63.52%,P2O5质量分数为21.32%、MgO质量分数为1.23%,这部分需要进一步提纯,以满足下游化工企业要求。由于本矿样MgO含量并不高,只需脱除硅质及硅酸盐矿物即可。

2.2 技术路线确定

根据细度试验结果以及筛析结果,先将该矿进行分级,>0.038 mm 粒级优先分离出来作为合格产品,≤0.038 mm 为浮选入选原料,筛分结果见表3。

表3 原矿分级结果

由表3可知,粒级>0.038 mm 物料满足下游化工企业对原料的要求 [w(P2O5)≥28.0%,w(MgO)≤1.0%]。 在>0.038 mm 提前回收后,对≤0.038 mm 进行浮选处理。故确定该工艺的技术路线:分级-浮选工艺流程。工艺流程见图3。

图3 分级-浮选联合工艺流程

2.3 粗选Na2CO3用量试验结果

在常温、浮选机转速 2100 r/min、正浮粗选Na2SiO3用量 3.0 kg/t、捕收剂YP2-1的用量 1.0 kg/t,精选、扫选不加药剂的条件下,采用单因素法研究不同用量碳酸钠对磷精矿P2O5品位的影响,工艺流程见图3,结果见图4。

图4 不同用量Na2CO3对磷精矿w(P2O5)的变化曲线

由图4可知:随着Na2CO3用量的不断升高,精矿P2O5品位呈现先升高后降低的趋势,在碳酸钠用量为 1.8 kg/t 时候,精矿P2O5品位最高,故Na2CO3的最佳用量为 1.8 kg/t。

2.4 粗选Na2SiO3用量试验结果

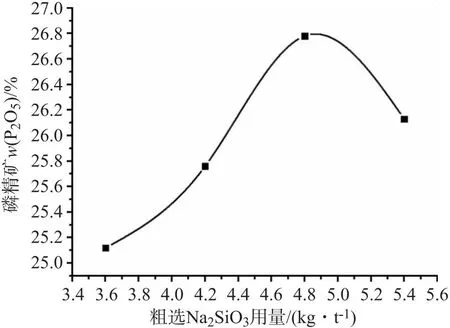

在常温、浮选机转速 2100 r/min、正浮粗选碳酸钠 3.0 kg/t、捕收剂YP2-1的 1.0 kg/t,精选、扫选不加药剂的条件下,采用单因素法研究不同用量Na2SiO3对磷精矿P2O5品位的影响,工艺流程见图3,结果见图5。

图5 不同Na2SiO3对精矿P2O5品位的变化曲线

由图5可知:随着Na2SiO3用量的不断升高,精矿P2O5品位呈现先升高后降低的趋势;在Na2SiO3用量为 4.8 kg/t 时候,精矿P2O5品位最高,故Na2SiO3的最佳用量为 1.8 kg/t。

2.5 不同种类分散剂的选择试验结果

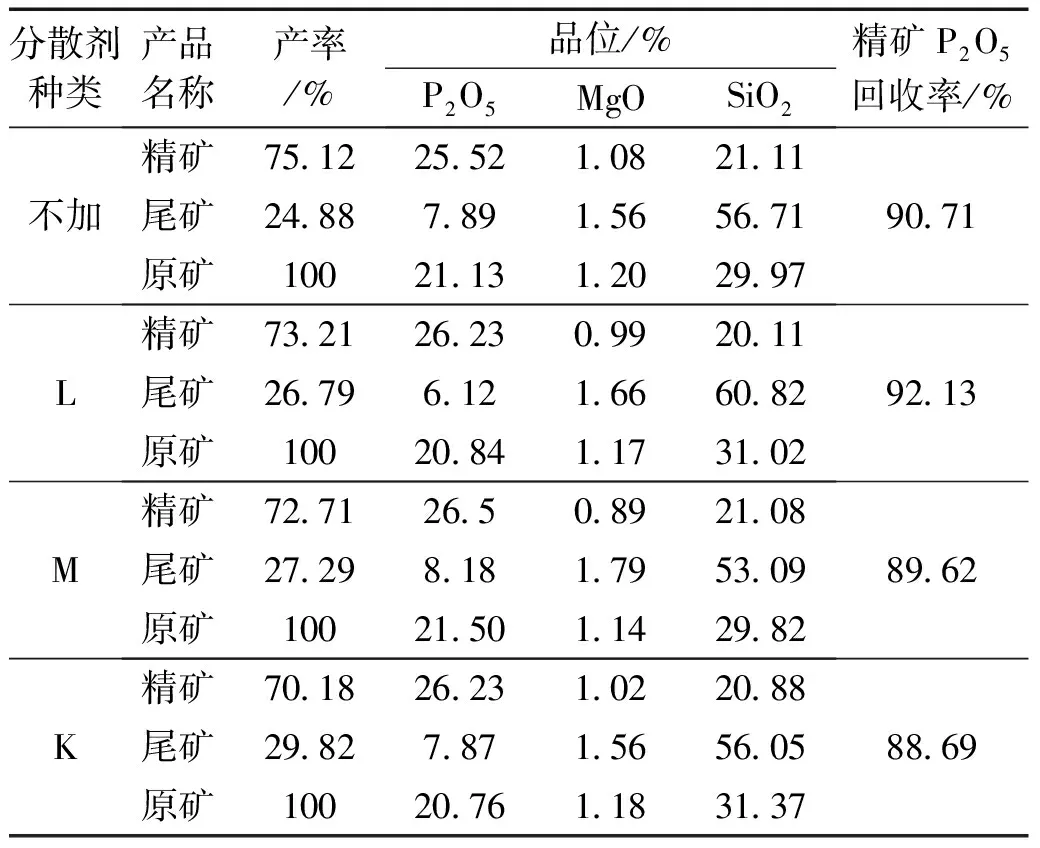

在常温、浮选机转速 2100 r/min、正浮粗选Na2CO3用量 1.8 kg/t、Na2SiO3用量 4.8 kg/t、YP2-1用量 1.0 kg/t,分散剂用量 0.18 kg/t、精选、扫选不加药剂的条件下,采用不同的分散剂改善浮选矿浆环境,工艺流程见图3,结果见表4。

表4 分散剂种类试验结果

从表4结果知,由于原矿样含泥量大,集中浮选,矿浆发粘,分选性较差,精、尾矿难于沉降;添加分散剂后,矿浆粘性降低,分选效果得到改善。在添加分散剂M时,精矿P2O5品位,MgO品位优于其他,即该矿样分选 ≤0.038 mm 物料时,需要添加分散剂改善矿浆性质。

2.6 粗选捕收剂YP2-1用量试验结果

在常温、浮选机转速 2100 r/min、正浮粗选Na2CO3用量 1.8 kg/t、Na2SiO3用量 4.8 kg/t YP2-1的用量 1.0 kg/t,分散剂用量 0.18 kg/t、精选、扫选不加药剂的条件下,采用单因素法研究不同用量捕收剂YP2-1对磷精矿P2O5品位的影响,工艺流程见图3,结果见图6。

图6 不同捕收剂YP2-1用量对精矿w(P2O5)变化关系

由图6可知:随着捕收剂YP2-1用量的不断升高,精矿P2O5品位呈现先升高后降低的趋势,在捕收剂用量为 1.5 kg/t 时,精矿P2O5品位最高,故捕收剂最佳用量为 1.8 kg/t。

2.7 精选Na2SiO3用量试验结果

在常温、浮选机转速 2100 r/min、正浮粗选Na2CO3用量为 1.8 kg/t、Na2SiO3用量为 4.8 kg/t、 YP2-1为1.0 kg/t、分散剂为 0.18 kg/t、扫选不加药剂的条件下,采用单因素法研究精选不同用量Na2SiO3对磷精矿P2O5的影响,工艺流程见图3,结果见图7。

图7 精选不同用量Na2SiO3与w(P2O5)变化曲线

由图8可知:随着精选Na2SiO3用量的不断升高,精矿P2O5品位呈现先升高后趋于平衡,在精选Na2SiO3用量大于 0.3 kg/t 时,精矿品位变化不明显,故精选Na2SiO3用量为 0.3 kg/t。

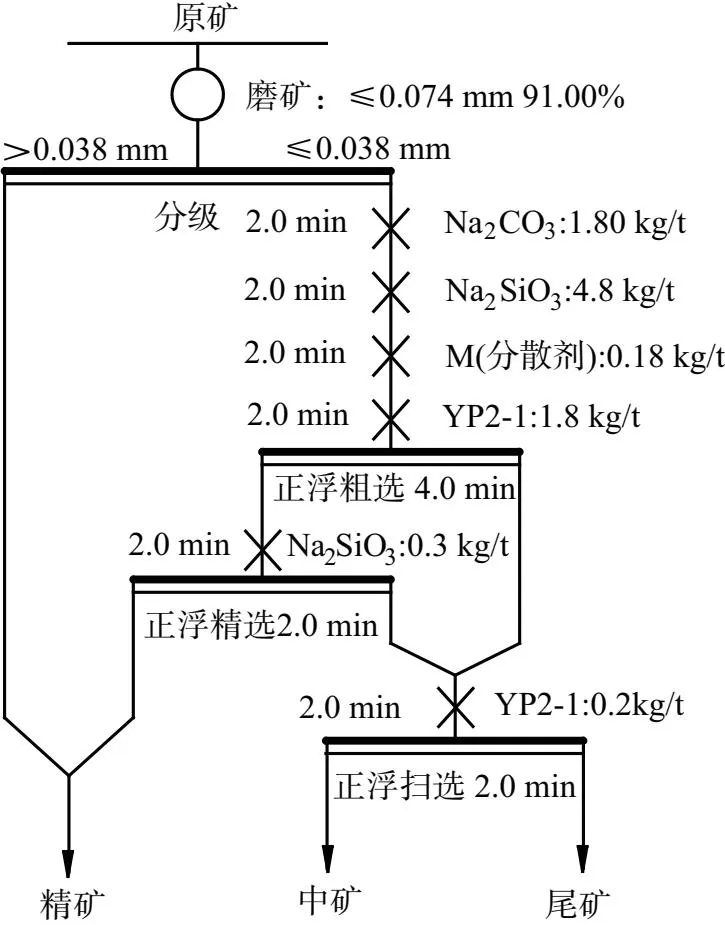

图8 开路试验工艺流程图

2.8 开路试验流程及结果

根据前面的试验结果,在最佳的工艺条件下,采用分级-浮选联合工艺开路流程,进行平行试验,开路流程及药剂制度见图8,结果见表5。

表5 开路试验结果

从表5可知,原矿经过分级-浮选联合开路流程后,P2O5品位从23.79%升高到28.19%,MgO品位从0.99降低至0.78%,满足下游生产企业品质要求[w(P2O5)≥28.0%,w(MgO)≤1.0%]。

2.9 闭路试验

在开路试验基础上,将扫选中矿返回粗选形成闭路工艺流程,闭路工艺流程及药剂制度见图9,结果见表6。

图9 闭路试验流程图

从表6可知,原矿经过分级-浮选联合闭路流程后,原矿P2O5品位从23.99%升高到28.07%,MgO品位从0.98降低至0.85%.满足下游生产企业品质要求[w(P2O5)≥28.0%,w(MgO)≤1.0%]。

3 结论

1)根据该风化矿的粒度筛析结果,其>0.038 mm 粒级产率占36.48%,w(P2O5) 28.08%、w(MgO) 0.74%,这部分原矿品质满足下游化工企业要求;其≤0.038 mm 粒级产率占63.52%,w(P2O5) 21.32%、w(MgO) 1.23%,这部分需要脱除脉石矿物,才能满足下游化工企业要求。因此,采用擦洗得到>0.038 mm 毫米粒级的精矿,再采用浮选得到≤0.038 mm 粒级的精矿。

2)该风化矿经过擦洗-浮选联合闭路流程后,原矿P2O5品位从23.99%升高到28.07%,MgO品位从0.98%降低至0.85%,SiO2品位从27.15%降低至19.65%,有效富集了精矿的P2O5品位,使其满足了下游化工要求,为该矿的开发利用提供了技术依据。