整体滑移式支模架在拱涵施工中的运用

毛德华,李膺宇,胡成

(中建三局集团有限公司,湖北武汉 430075)

0 引言

道路工程中为了满足通行、过水的条件,通常会设置多处涵洞,大型涵洞结构形式通常为箱型和拱型的钢筋混凝土结构,每隔10~15 m设置一道沉降缝。施工顶部时,通常采用满堂支模架搭设,混凝土浇筑后再拆除,周转至下一模,以此反复。该方法需要重复拆除和搭设的工序,大大增加了施工工期;同时反复对拱型的竹胶板进行拆除再弯曲,会加快模板报废的速度[1]。因此,拱涵拱圈施工需要一种更合理、高效的支模架体系。本文基于实例,介绍一种能够显著缩短工期,同时节省竹胶板消耗的拱涵整体滑移式支模架。

1 工程概况

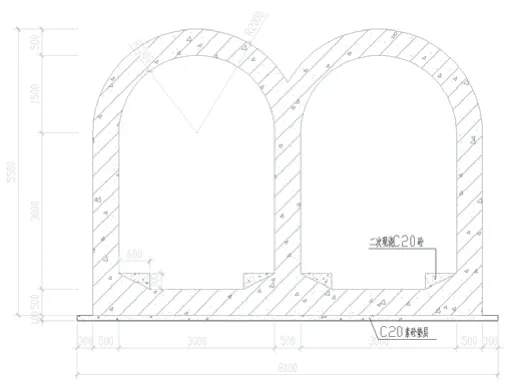

图1 拱涵断面图

渝黔复线高速公路连接道工程为城市快速路,连接市区与渝黔复线高速公路。工程位于重庆市巴南区,线路总长约10.7 km。其中鹿角纵三路立交是该快速路的一个重要立交,立交全长1.54 km,包含一座双拱涵,拱涵全长225.6 m,分段约为15 m,共设置15 道沉降缝,下穿主线路基、B、C 匝道路基以及F 匝道地通道。拱涵底板、侧墙、拱圈均为50 cm 厚钢筋混凝土,单拱净宽3 m,侧墙高3 m,拱圈半径1.5 m,底板与侧墙连接处设置30*60 cm 倒角。

2 支模架方案

2.1 支模架选型

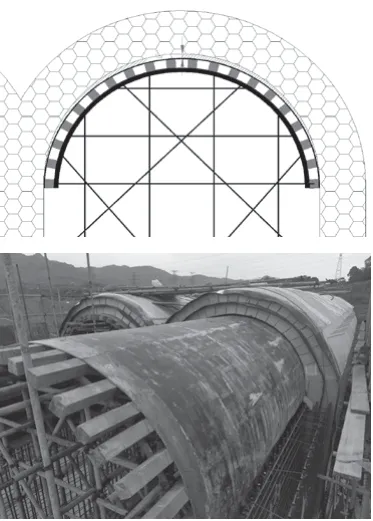

扣件式支撑架的横杆、立杆均采用Q235 的无缝钢管,管径φ48,壁厚3 mm;可调托座材质为Q235;模板采用10 mm 厚竹胶板[2]。

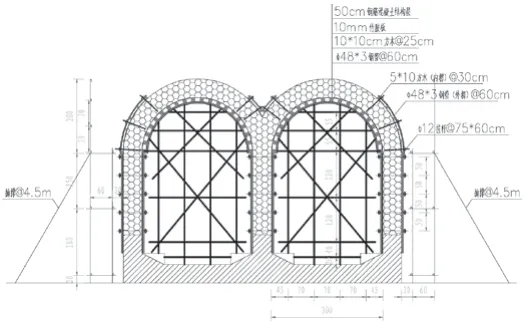

2.2 模板支架设计方案

1)拱涵(拱圈厚度50 cm)采用10 mm 竹胶板+10×10 mm 方木+预弯无缝钢管+扣件式钢管架的模板支撑体系,钢管支架底部置于浇筑好的底板上。

2)支架:采用φ48×3 mm 钢管搭设,立杆横向间距0.7 m,纵向间距0.6 m,步距1.2 m。

主楞:采用φ48×3 mm 无缝钢管预弯制作而成,间距0.6 m。

次楞:采用10*10 mm 方木,间距0.25 m。

内模:采用15 mm 竹胶板满铺。

外模:采用15 mm 厚竹胶板。

图2 拱涵支模架示意图

3)支模架搭设参数应经验算满足强度、刚度、稳定性的要求[3]。超过一定规模的支模架应经过专家论证。

3 架体滑移施工工艺流程及注意事项

支架滑移流程:拱涵混凝土强度达到75%→降支模架、安装滑轮组→拱顶模板下降→安装手拉葫芦→支架移动→支架就位。

3.1 降支模架、安装轮组

混凝土达到强度75%后,先拆除侧墙模板,然后使用拉杆将两侧钢管端头拉紧内收0.5 cm 左右,使两侧模板脱离混凝土面即可。

逐个收起底托,在支架底托下面安装移动轮,轮承载力要求至少可承载2 t,安装布置为每隔3 排安装。每个轮子安装后应调整好顶托高度再进行下一个安装,以免造成太大的变形。支架整体下降高度仅需5 cm左右,使拱顶模板、拱腰模板脱离混凝土面。

3.2 安装手拉葫芦及支架滑移

在下一段底板的侧墙钢筋上固定手拉葫芦,使用手拉葫芦对架体进行整体牵引。牵引前,检查架体扣件是否松动,以及模板是否与架体捆绑牢固;清理架体上的杂物和杆件,确保移动过程中无高空堕物。使用2个2 t 葫芦同步收紧,固定在支架底部2 根纵向横杆位置。移动过程中,应保持同步,观测移动情况,控制轴向偏移、架体倾斜度,如有偏移应及时纠正。

3.3 支架就位

图4 两侧内收照片

图5 模板降落

图6 滑轮安装照片

支架移动到设计位置后,卸下轮子并调整底托顶托高度,加固架体后由测量组复核,符合要求。

4 实施效果及对比分析

整体式滑移支模架经现场实施验证,具有良好的可操作性、可靠性及安全性,与传统满堂架支撑体系对比,具有诸多优点:

1)施工效率更高。以该项目拱涵为例,涵洞全长225.7 m,每模约15 m,共分为16 段;共投入两套支模架分别从两端向中间施工,每套模板施工8 段。

普通满堂支模架完成一节段拱涵施工时间:3(支模架搭设)+2(钢筋绑扎)+1(模板加固)+1(混凝土浇筑)+3(强度达到75%)+2(支模架拆除及转运)=12 d。总工期:12 d*8 段=96 d。

整体式滑移支模架完成一节段拱涵施工时间:1(滑移并就位支模架)+2(钢筋绑扎)+1(模板加固)+1(混凝土浇筑)+3(强度达到75%)=8 d。总工期:3 d(首模支模架搭设)+8 d*8段+2 d(支模架拆除)=69 d。

综上所述:节约工期96-69=27 d,节约工期约(96-69)/96=28%;

2)材料节省显著。普通满堂支模架存在反复拆除搭设的工序,竹胶板会在拱圈底模铺设过程中反复被弯曲,周转次数将大大减少;同时也存在周转和拆除过程中的损耗。而整体式滑移支模架,一次性将模板固定于支架上后,后期无需去扰动,直到模板报废。因此将大大减少竹胶板的用量;

3)安全风险更小。传统的满堂支模架每一段施工均会存在架体搭设和拆除的工序,然而施工中危险性最大的也是这两道工序。采用整体式滑移支模刚好可以避免,从而大大降低安全风险。

5 结语

本文详细介绍了一种适用于拱涵拱圈施工的整体式滑移支模架体系,与传统满堂架支撑体系相比,该体系具有诸多优势,值得在拱涵工程施工中进行推广。运用该体系时,需注意以下几点:

1)支模架参数应根据具体工程情况,重新进行设计并验算;

2)滑轮组应全部均匀落地,均匀受力;

3)降支模架前,混凝土强度必须达到设计的拆模强度[4]。