穿越连续破碎地层开敞式TBM改造技术研究与应用

王恩辉,吕昀龙,赵 飞

(新疆水利水电勘测设计研究院有限责任公司,新疆 乌鲁木齐 830000)

0 引言

长距离输水隧洞工程通常具有地质条件复杂、洞线长、开挖直径大等特点[1]。近年来我国引水隧洞数量持续增加,引水隧洞具有埋深大、距离长、地质环境相对复杂等工程特点,已成为隧洞建设面临的主要技术难题。近年来,开敞式TBM、护盾式TBM及盾构机在土木行业已广泛应用。TBM机械化设备集机、电、液气、激光、传导、测量、预报于一体,能够解决长距离、复杂地质下人工钻爆无法完成的重大工程,相较于传统爆破工法具有安全、高效、智能、环保等优势[2-4]。

1 工程概况

北疆重大调水工程是一项高埋深超长距离隧洞输水工程,最长单洞总长283.3km,采用无压自流输水,隧洞平均埋深428m,最大埋深774m。隧洞沿线地质条件极其复杂,穿越多个大构造断裂带,隧洞全线设置11台开敞式TBM机,采用开敞式TBM和钻爆法相结合方式联合施工。KS IV标TBM掘进总长度为17.67km,开挖洞径7.0m,由TBM3-1和TBM3-2组成,均由同一开敞式TBM开挖掘进。TBM3-1掘进过程中期间经历多次卡机和进度受阻等情况,为确保TBM3-2段施工安全,本次利用TBM3-1与TBM3-2中间设置的检修洞对TBM机器进行检修和改造[5-7]。

2 水文地质条件

2.1 TBM3-1卡机处地质条件

TBM3-1卡机处护盾内围岩为Ⅴ类,起始桩号为64+405.3,岩性主要为青灰色凝灰质砂岩,其次为少量的紫红色安山岩,两者界线明显,产状各异,通常混杂在一起。总体产状为60°~85°NW∠30°~60°。①掌子面围岩从右导洞内观察,硬度略强,但破碎不稳定,随着涌水冲刷也有塌方的可能。②护盾至掌子面围岩硬度低,糜棱岩化,局部手可扣动;岩体破碎,完整性差,裂隙发育密集,裂隙面多见红色铁质薄膜。围岩稳定性差,刀盘前上方塌方严重,塌腔深度大于7m,塌落物有泥砂混合物和硬块体,并随着外界震动不断掉落。③护盾外围岩破碎,硬度较软,较干燥,未受水流影响,并进行了支护,目前稳定性尚可,但应加强变形观测。64+405.3向上游大于100范围内无水干燥。

护盾内现推测情况为断裂带(断层),依据为从维保入口涌水冲出的泥砂和左右两侧导洞所见情况,刀盘前为泥砂状物或强糜棱化极软弱围岩,软硬不均,发现有大于1m的硬石块。传送带上输出的围岩状态为土状、泥状、砂状,手捏即碎。涌水时清时浊,混浊时带有大量泥砂,为断裂充填物或软弱围岩遇水软化后形成,此断裂应为张性断裂。

2.2 TBM3-2未开挖段地质条件

TBM3-2段位于乌伦古河以北,地形为剥蚀丘陵地貌,地面起伏小,平坦、开阔。岩性为石炭系钙质粉砂岩夹碳质粉砂岩,石英含量5%~10%,中厚-薄层状,岩层产状315°SW∠65°,与洞线方向夹角22°。炭质粉砂岩层厚一般在0.7~10.4m,最大厚度15.7m,岩层间距一般在3.8~30m,最大间距96.7m,比例约占60%,层理较发育,强度较低,遇水易软化,围岩稳定条件差,属Ⅳ、Ⅴ类围岩。该段局部发育小断层带,宽度1.0m左右,带内充填糜棱岩为主。

根据地勘资料显示,TBM3-2掘进段共发育3条较大的断裂,各级围岩占比为:6.42%(Ⅱ级围岩)、57.93%(Ⅲ级围岩)、25.6%(Ⅳ级围岩)和10.04%(Ⅴ级围岩)。且不良地质段分布相对较集中。

3 国内开敞式TBM复杂地质段应用现状

TBM3-2段具有较为集中的复杂地质段,目前国内开敞式TBM应对复杂地质段的工程主要有:高黎贡山隧道、乐西高速平导洞、兰州市水源地建设工程、陕西省引红济石工程、甘肃省引洮供水一期工程等[7-11]。主要的处理措施有:

(1)掌子面前方化学灌浆加固、小导洞开挖对刀盘脱困、超前管棚、设备改造(减小刀盘背面与护盾的间隙+加密刮渣口限粒板)及破碎部位进行有效支护等。

(2)针对TBM主驱动、主机皮带机系统以及混凝土喷射系统进行改进,加强不良地质施工安全性。旋转接头、液压转向阀组、二次风机、离合器摩擦片、除尘风管以及前后支撑油缸等。

(3)增大开挖洞径、在护盾与岩壁间灌注油脂类润滑物质、采用人工导洞释放围岩压力以及钻爆提前全断面开挖大断面等。对TBM进行盾体、前盾和外伸缩盾、支撑盾以及刀盘扩径等进行局部改造。

根据现有资料不难看出,现有开敞式TBM应对不良地质段缺乏主动性,现场往往根据出现的情况被动采取措施。其中掌子面灌浆等大多采用人工钻孔及注浆的方式,现场施工效率较低。因此将开敞式TBM改造,全方位适应不良地质段很有必要性。

4 TBM改造方案

针对开敞式TBM在破碎围岩段易卡机、安全性降低、施工工序繁杂、进度延缓等情况,现场对开敞式TBM进行改造,通过将支护转换为护盾式及安装超前钻注一体机等设备,达到快速掘进、提前加固破碎围岩段等优势。主要改造的技术方案如下:

(1)穿越集中不良地质段时,将现场开敞式TBM升级改造为护盾式TBM,一次支护型式采用钢管片模式。

(2)在机身首部增设超前钻注一体机,充分利用超前地质预报成果对前方存在的不良地质段进行超前支护。

(3)针对洞内TBM脱困时扭矩不足问题,进行主驱动减速机减速比改造升级。

(4)在一次支护模式调整的同时为确保后期隧洞输水能力,结合支护体系和结构尺寸及TBM刀盘性能,采用对刀盘边刀设置垫块实现增大开挖直径的方式,合理调整开挖直径。

(5)对原TBM机身配备的钢拱架拼装机进行改造,将钢拱架+钢筋排模式改造为可切换的钢管片模式,实现了特殊地质条件下可随时调整的双模式TBM功能通过改造,有效控制刀盘进渣及设置辅助推进系统等。

(6)通过改造,有效控制刀盘进渣及设置辅助推进系统等。

5 管片方案分析

5.1 管片材质选择

目前隧洞工程常用管片有:钢筋混凝土管片、钢纤维混凝土管片、钢管片等。混凝土管片具有结构强度高、耐久性好、安装简便等优势。且钢筋混凝土管片已在多个行业广泛使用,具有成熟的技术基础。但是,在本工程采用本方案具有以下弊端:

(1)管片厂应配备管片生产车间、钢筋笼加工车间、养护池、管片堆放场、砂石料场、搅拌站、管片检漏及拼装场地。占地面积较大,现场占地批复较困难。

(2)管片厂生产加工区需消耗大量电力,工程距离城镇100km。现有电力仅能维持现场TBM等大型机械运转。如新建管片厂,需重新布设电路,耗时耗力。

(3)根据超前地质预报显示,本工程TBM3-2隧洞总长11.4km,其中采用管片长度为2km左右。管片施工段落占比较小,管片厂投资较大、使用率较低、不经济。

5.2 支护型式选择

根据工程隧洞规模、地质条件等综合分析,提出混凝土管片、钢管片及薄壁钢管片+混凝土衬砌隧洞支护型式。根据工程总投资、现场工期等综合分析,工程选用薄壁钢管片+混凝土衬砌支护型式,其具有以下优势:

(1)结构采用钢管片+钢筋混凝土衬砌型式,施工期及运行期均能保障结构安全。

(2)薄壁钢管片板材大多采用10~12mm钢板,仅端板采用16mm钢板,相较普通钢管片,极大节约了工程造价。

(3)结构内部设置钢筋混凝土衬砌,保证了隧洞运行期平稳过流,对工程隧洞输水能力不影响。

(4)薄壁钢管片+混凝土衬砌方案管片重量较轻,对TBM改造中抓举臂及电驱动等改造影响不大。

(5)钢筋混凝土衬砌将钢管片与隧洞内部水分离,对钢管片保护层要求较低,节约造价。

5.3 薄壁钢管片设计

5.3.1管片参数

管片钢材采用Q235B,外径6.94m,内径6.54m,厚度0.2m。结合TBM施工步进模数分析,管片宽度采用0.9m。管片间拼装采用错缝拼装,采用螺栓连接。管片安装时底部放置3个20°预制混凝土垫块组成的底部垫层。

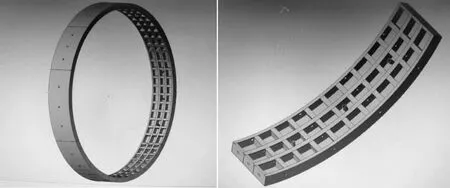

管片一环由6个分块板组成,其中A板块有3片单块角度均为72°,B、C板块角度均54°,K板块角度36°。管片端部设置端板,端板厚16mm,中部筋板和外弧板厚度均为12mm,其余结构均采用10mm钢板。管片具体参数见表1。薄壁钢管片结构模型如图1所示。

图1 薄壁钢管片结构模型图

表1 管片基本信息表

5.3.2防腐处理

管片制作完成后,管片外弧板、端板的外露表面采用无溶剂超厚膜型环氧涂料作为管片防腐层。具体设计方案为:管片制作焊接完成后,对管片外观及精度进行检查,检查无误后,对管片表面进行除锈工作,除锈质量满足S3级。经除锈质量检查合格后,对管片端板、内弧板、筋板及环纵向加强板进行702环氧富锌底漆20μm涂装。待到702环氧富锌底漆固化后,再对外弧板和端板进行无溶剂超厚膜型环氧涂料800μm涂装。

5.4 支护结构强度验算

5.4.1松散体作用钢管片敏感性分析

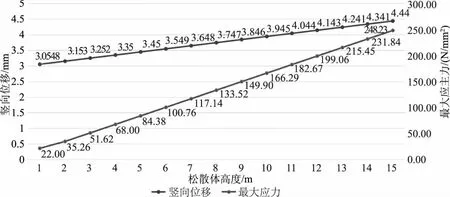

根据现场实际情况分析,TBM3-1通过连续凝灰质粉砂岩、炭质粉砂岩段等不良地质洞段时钢筋排会堆积岩块松散体。现通过模拟1~15m高度松散体作用于钢管片,钢管片应力敏感性分析。计算结果如图2所示。

图2 不同松散体高度下钢管片应力及竖向变形趋势图

5.4.2管片强度复核分析

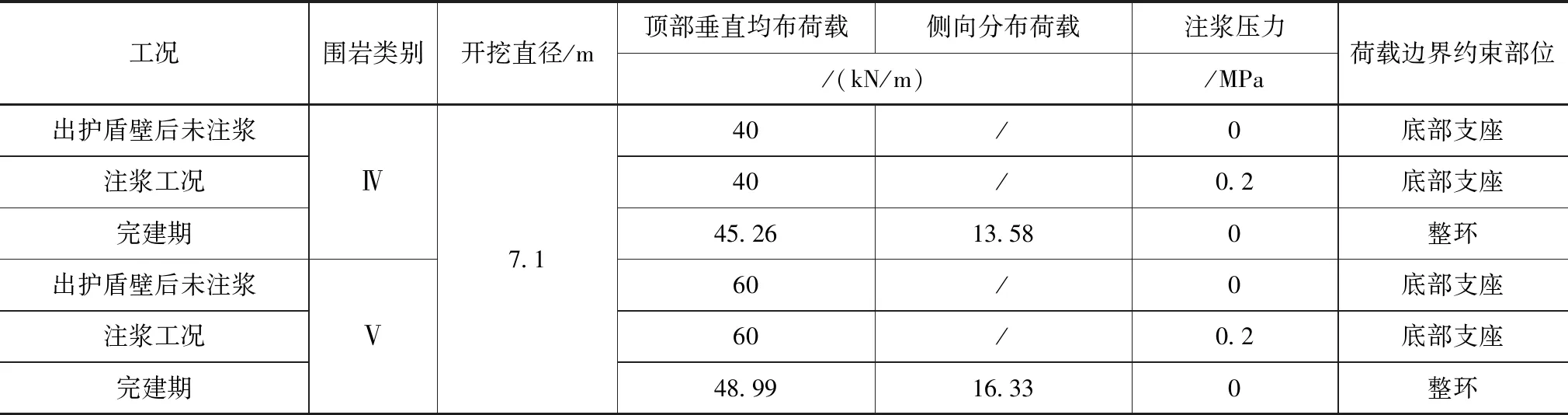

结合本工程TBM3-1段掘进地质编录情况,穿越不良地质段时隧洞顶部极易形成1.5~3m左右塌腔。本次开敞式TBM改造护盾属于非整环结构,管片组装后不能实现同步周壁注浆,管片绝大部分均与围岩之间存在松散层,此时结构受力不利。另外,管片段周壁进行注浆时,受注浆压力作用,此时管片结构受力较大。运行期钢管片承担围岩荷载。因此管片强度计算时应考虑管片拼装完成尚未周壁注浆工况、周壁注浆承受注浆压力工况和运行期工况等3种工况进行强度复核。

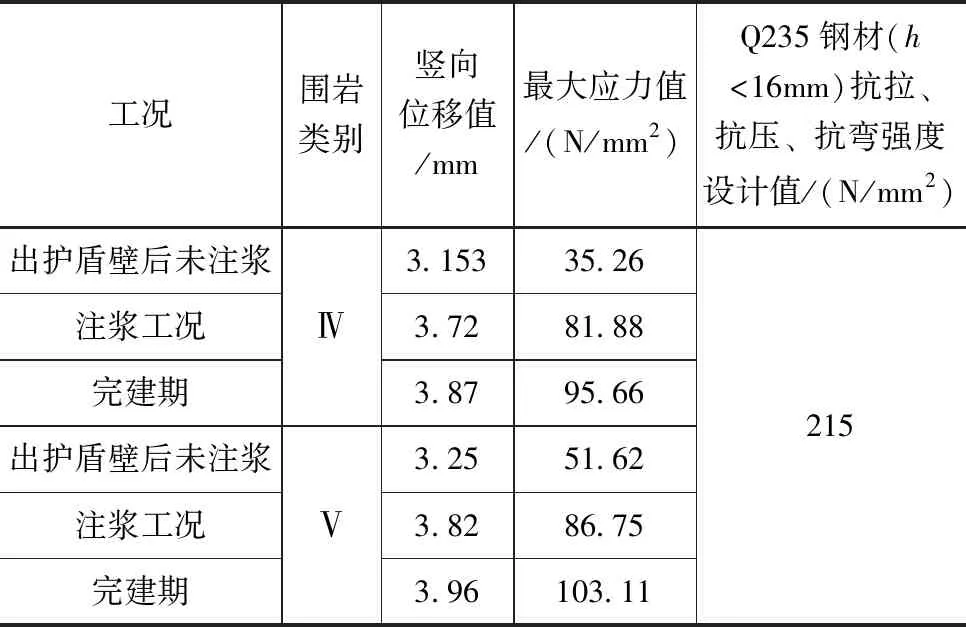

荷载计算成果见表2,钢管片结构计算汇总见表3。

表2 荷载计算(设计值)成果表

表3 钢管片结构计算汇总表

模型由Midas GTS NX建模并计算钢管片受力情况,钢管片均采用实体单元模拟,荷载直接作用于模型实体。

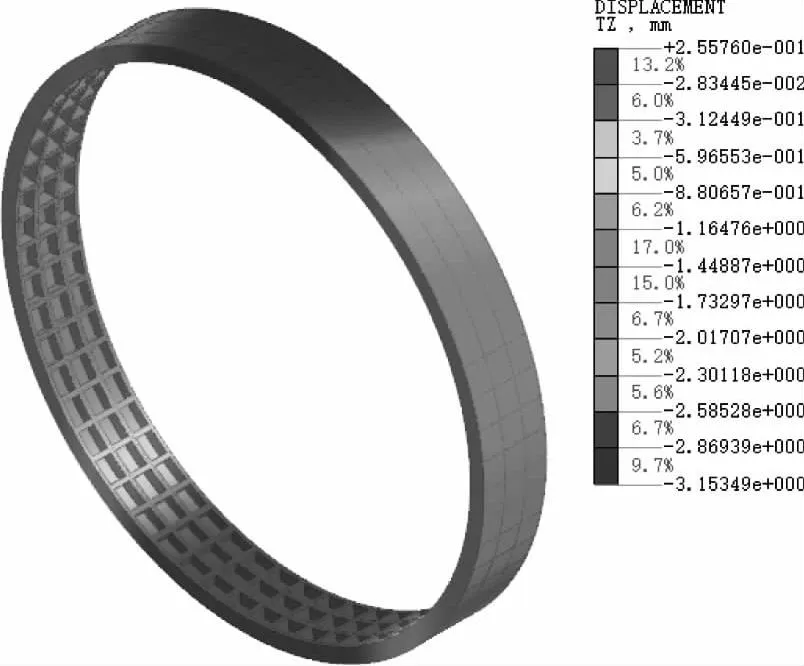

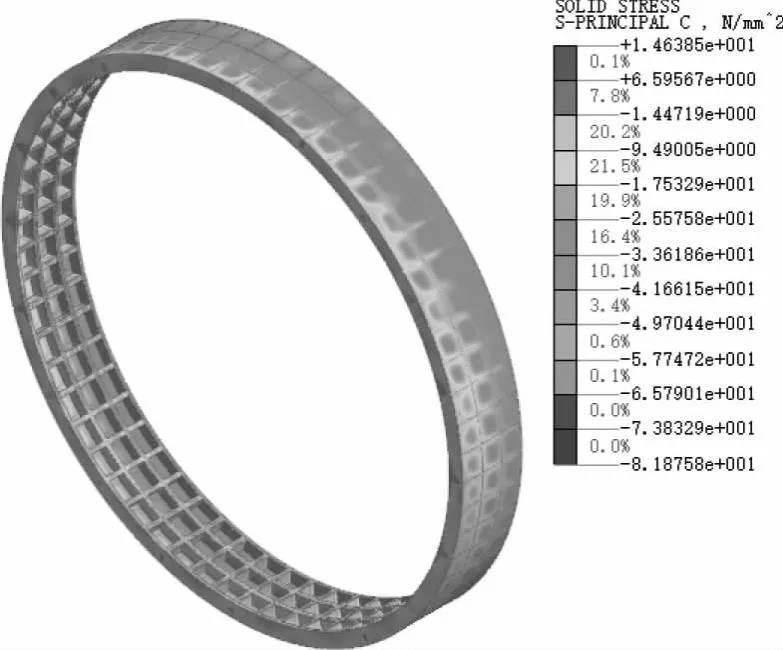

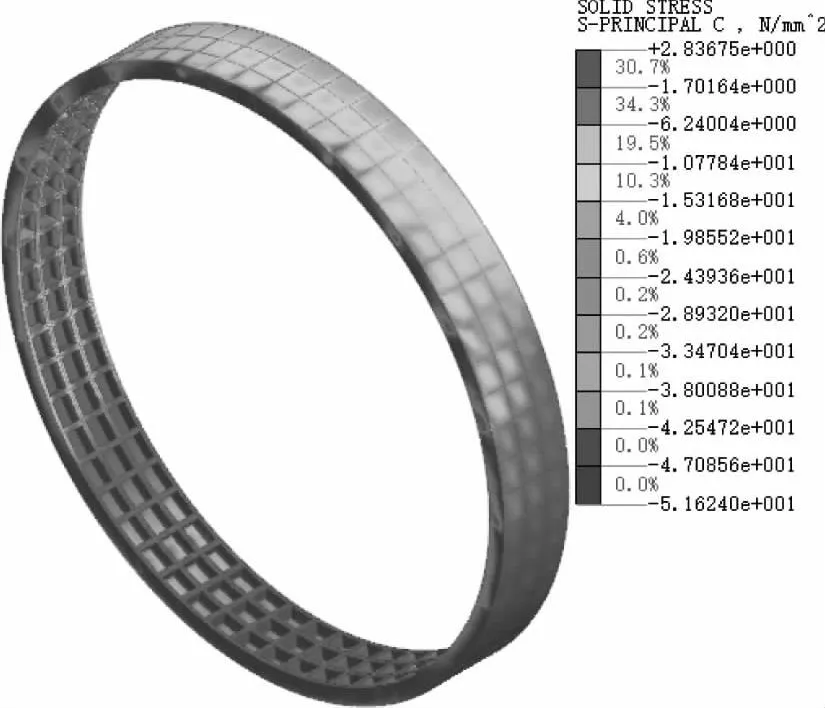

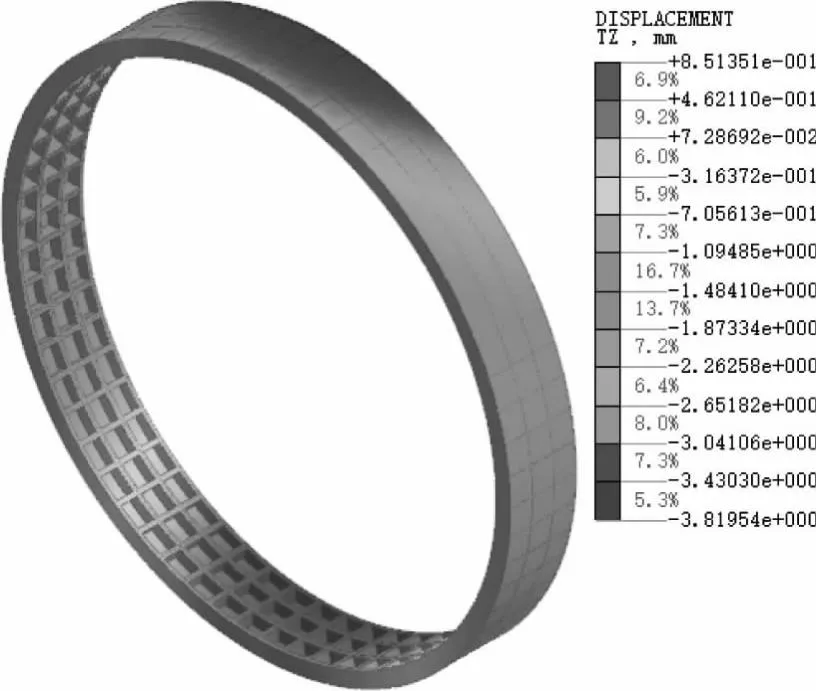

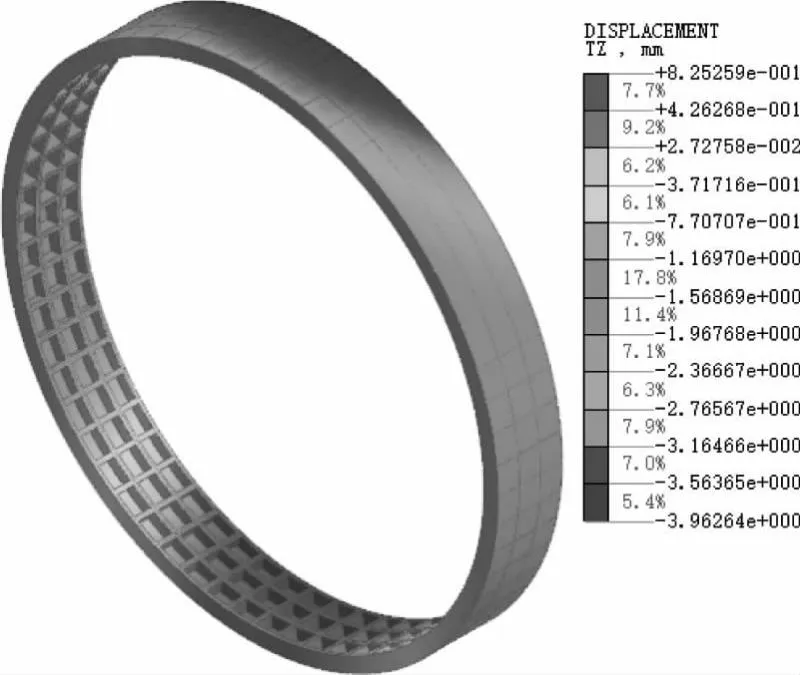

Ⅳ类围岩出护盾壁后未注浆工况计算结果云图如图3—4所示。

图3 Ⅳ类围岩管片竖向位移云图

图4 Ⅳ类围岩管片有效应力云图

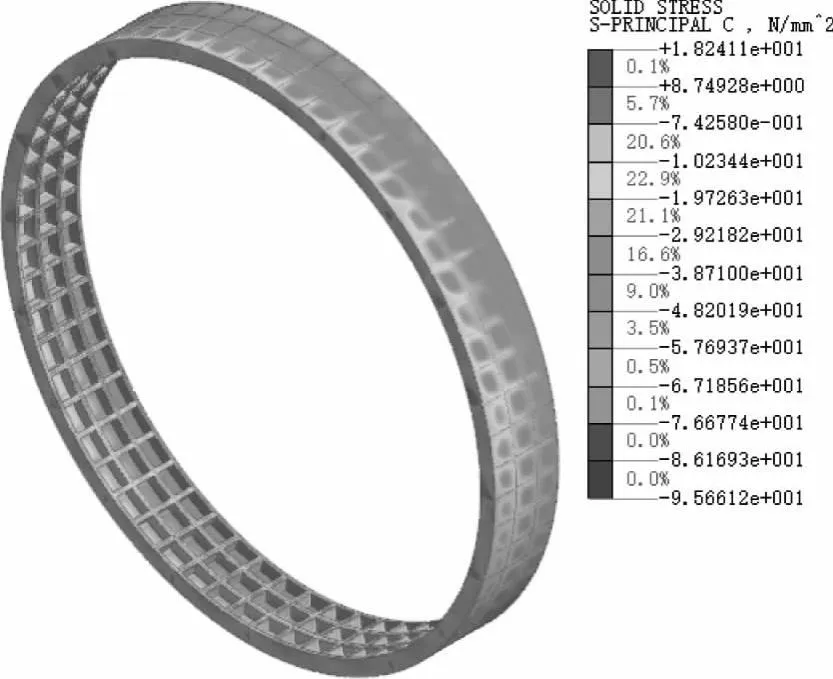

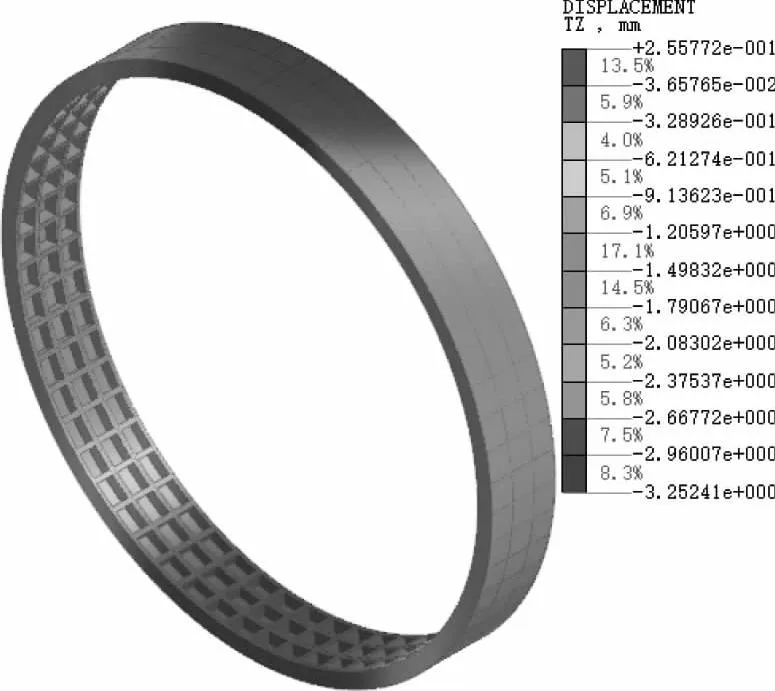

Ⅳ类围岩注浆工况计算结果云图如图5—6所示。

图5 Ⅳ类围岩管片竖向位移云图

图6 Ⅳ类围岩管片有效应力云图

Ⅳ类围岩完建期工况计算结果云图如图7—8所示。

图7 Ⅳ类围岩管片竖向位移云图

图8 Ⅳ类围岩管片有效应力云图

Ⅴ类围岩出护盾壁后未注浆工况计算结果云图如图9—10所示。

图9 Ⅴ类围岩管片竖向位移云图

图10 Ⅴ类围岩管片有效应力云图

Ⅴ类围岩注浆工况计算结果云图如图11—12所示。

图11 Ⅴ类围岩管片竖向位移云图

图12 Ⅴ类围岩管片有效应力云图

Ⅴ类围岩完建期工况计算结果云图如图13—14所示。

图13 Ⅴ类围岩管片竖向位移云图

图14 Ⅴ类围岩管片有效应力云图

根据计算可知:钢管片强度满足设计要求(钢管片最大应力值均小于215N/mm2)。

5.4.3衬砌结构计算分析

钢管片内部衬砌采用C35、W10、F50混凝土,内径为5840mm,厚度为300mm。钢管片内部空格均采用C30混凝土预回填。管片自身稳定性及承载能力得到大幅度提升,因此本次按衬砌承担30%围岩压力计算,即顶部垂直围岩Ⅳ类围岩均布荷载为13.58kN/m;侧向围岩分布荷载为4.07kN/m;Ⅴ类围岩均布荷载为14.70kN/m;侧向围岩分布荷载为4.90kN/m。

经计算,衬砌结构满足素混凝土受拉、受压承载能力要求,不需配置钢筋。为防止和减少隧洞衬砌混凝土温度及干缩裂缝,在隧洞衬砌结构内侧配置直径20mm、间距200mm的构造钢筋。

6 现场使用效果

(1)开敞式TBM改造后,隧洞开挖月平均进尺明显提高,由改造前的160m提高为350m,效率提高2.2倍左右。TBM设备机械化程度大幅度提高,施工现场安全度和效率得到极大保障。

(2)现场对拼装后薄壁钢管片进行变形监测。根据埋设阵列式位移计监测数据分析,管片最大沉降值为7.07mm,水平变形最大值为10.95mm,管片变形均满足设计要求。

7 结语

本文结合新疆EH调水工程TBM3-2复杂地质段开敞式TBM改造及薄壁钢管片应用实例,现场施工效率极大提高。改造后的TBM主要适用于长距离、复杂地质隧洞。其中主要思路为:在隧洞围岩较好段采用开敞式特有的快速、经济等优势;在复杂围岩段采用护盾式,设备主动适应不良地质段。为TBM新型式发展提供新思路,其中长距离输水隧洞采用薄壁钢管片为国内首例,为类似工程提供参考借鉴。