Fe3N 磁性纳米粒子的制备及其应用研究进展*

秦伟宁,魏立新,贾新磊

(1.东北石油大学 石油工程学院,黑龙江 大庆 163319;2.滨州学院 化工与安全学院,山东 滨州 256600)

氮化铁材料最初发现是在渗入氮离子的碳钢退火后,主要应用于冶金领域,经过大量研究发现,氮化铁材料具有优异的耐高温耐腐蚀、抗氧化等性能,同时还具有良好的磁学性质,成为磁性材料研究的一个重要部分[1,2],在磁记录材料、电催化和磁吸波等方面广泛应用[3]。一般来说,根据氮化铁中N 的含量不同,可将其分为FeN、Fe2N、Fe3N、Fe4N 及Fe16N2[4],各种氮化铁的物理化学性质因N 含量的不同而异。一般N 含量越低,磁矩越大,因此Fe4N,Fe16N2磁性能尤为突出。然而,由于Fe16N2属于亚稳态,热稳定性差,在高温下易发生分解[5];而Fe4N 合成困难,制备的产物多为Fe3N 和Fe4N 的过渡产物,其纯度较低;FeN 的磁性能较差,因此,本文研究的主体是Fe3N。目前,制备氮化铁类材料要求的条件和设备比较严格,使其研究仍处在萌芽时期,在更加温和条件下获得氮化铁磁性材料仍是今后需要探究的重点[6]。与氧化铁纳米颗粒相比,氮化铁磁性纳米材料比他们具有更高的饱和磁化强度[7],因此,开展氮化铁磁性材料的制备与应用研究,具有一定的意义。综上所述,本文在介绍Fe3N 磁性纳米粒子结构性质的基础上,分析了Fe3N 制备方法目前的发展状况,并探讨了Fe3N 磁性纳米粒子在多个领域中的应用,最后,对Fe3N 磁性纳米粒子的未来应用进行了展望。

1 Fe3N 材料的结构

ε-Fe3N 属于六方晶系,晶体结构示意图见图1。铁原子分布在八面体上,氮原子充斥在八面体的空隙中。铁-氮原子的比例会在一定范围内变化,随着Fe3N 中氮原子含量的增加,氮原子随机填充到晶体结构中[8],此时结构与ζ-Fe2N 相似[9]。ε-Fe3N 在室温下表现出典型的铁磁性,其饱和磁化强度约为134emu·g-1,由于ε-Fe3N 的结构及特性,使其成为氮化铁材料中研究最广泛的一种材料,以下将对ε-Fe3N 的制备方法和应用范围展开详细的叙述。

图1 Fe3N 的晶体结构示意图Fig.1 Crystal structure diagram of Fe3N

2 Fe3N 材料的制备方法

Fe3N 磁性材料的制备方法多种多样,但目前仍处于探索阶段。Fe3N 磁性材料的制备方法主要分为物理方法和化学方法,其中综合物理方法而言,对设备及制备条件更加严苛。目前,制备Fe3N 磁性材料的常见方法有:溅射法、球磨法、气固氮化法、化学气相沉积法、溶胶-凝胶法等。这些方法各有优缺点,如何在温和条件下更加高效的制备Fe3N 磁性材料尤为重要。

2.1 物理方法

2.1.1 溅射法 溅射法是通过产生的气体离子高速撞击靶材料后溅射出一定量的原子,溅射后的原子到达基底材料,逐渐形成薄膜[10]。溅射法主要包括离子束溅射和磁控溅射,该方法使用的靶材料可选择性强、成膜纯度高,因此是制备氮化铁材料理想的合成技术。

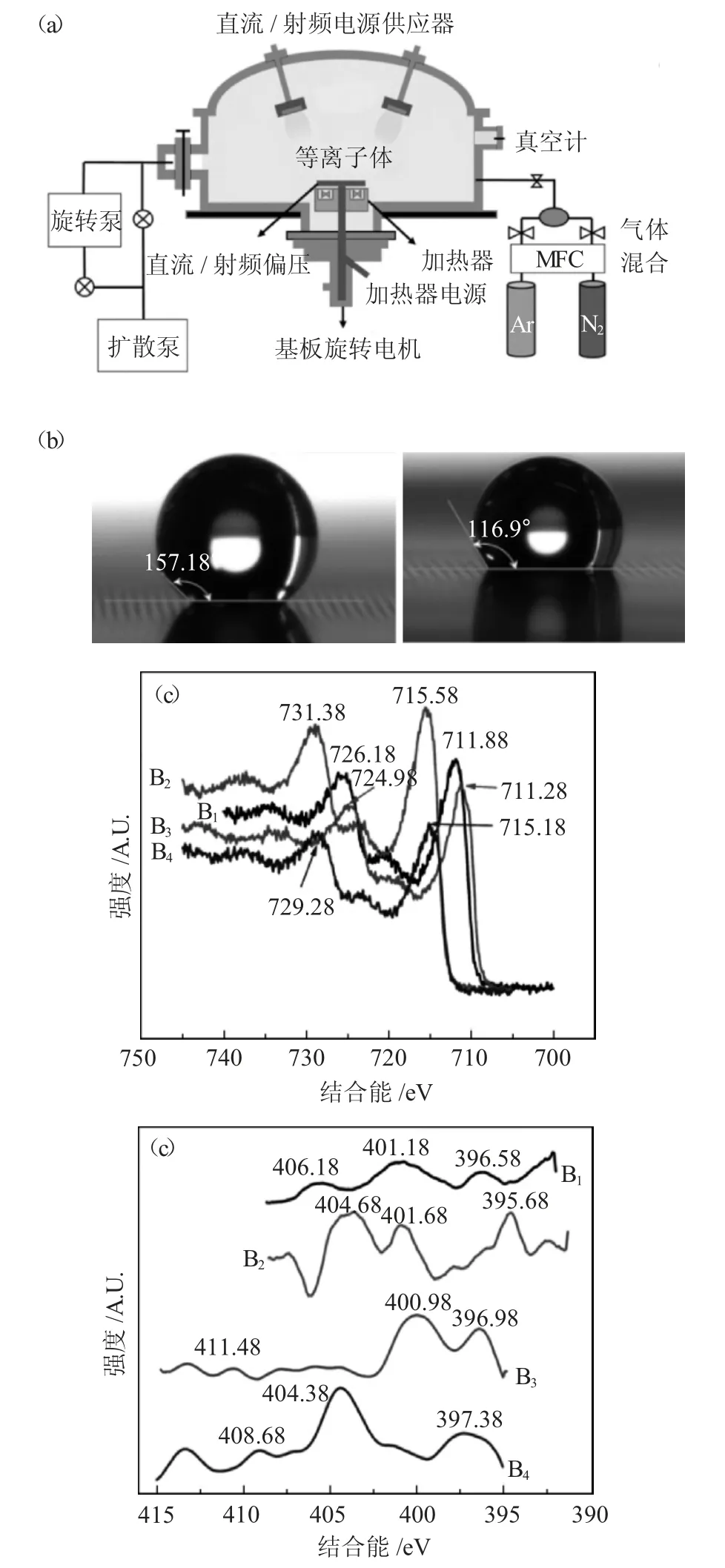

Waheed Khan 等人[11]利用磁控溅射法在PET 衬底上制备氮化铁纳米薄膜,两侧沉积的氮化铁薄膜呈现铁磁相,γ′-Fe4N 和ε-Fe3N 共存。随着沉积时间的延长和氮流量的增加,样品的厚度增加。图2(b)、(c)证实了共溅射薄膜比层沉积薄膜更稳定。

图2 双功率多目标磁控溅射系统原理图(a),室温下FeN 薄膜与水和乙二醇的接触角(b),产物的XRD(c)[11]Fig.2 The schematic diagram of dual-power multi-target magnetron sputtering system(a), Contact angles of FeN films with water and ethylene glycol at room temperature(b), the product XRD diagram(c)[11]

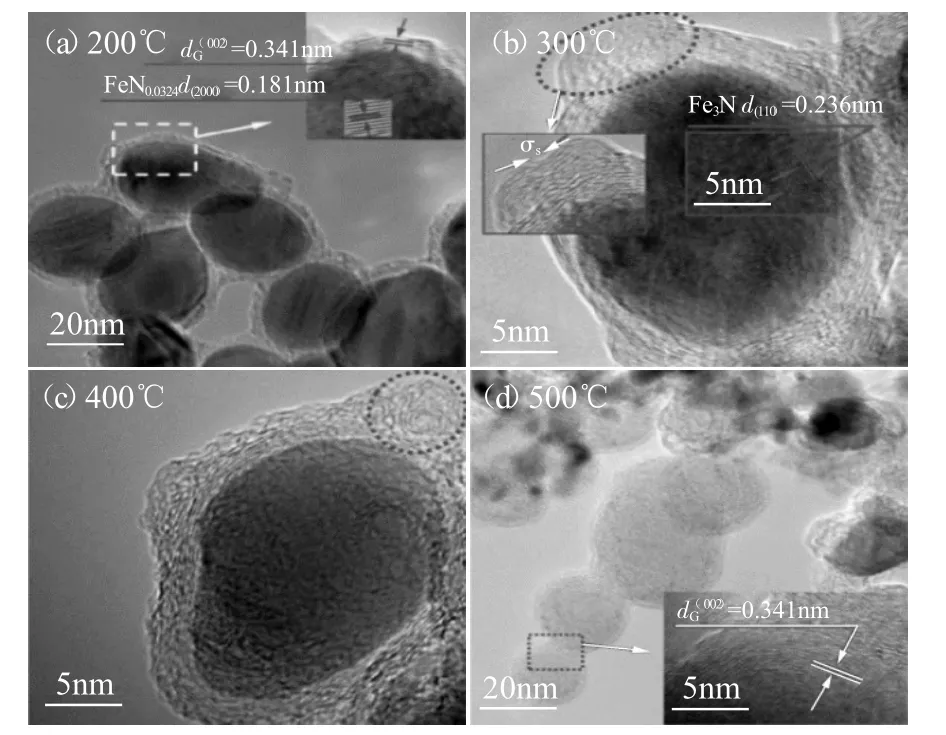

图3 不同温度下基于NH3 氮化得到样品的TEM 图Fig.3 TEM images of the samples obtained at different temperatures based on ammonia nitriding

图4 采用溶胶凝胶法制备Fe3N 可能的反应历程及产物组成[23]Fig.4 Possible reaction process and product composition of Fe3N prepared by sol-gel method[23]

图5 不同N2 流量下Fe-Fe3N 薄膜的SEM 表面形貌图和AFM 三维形貌图[25]Fig.5 SEM surface morphology and AFM three-dimensional morphology of Fe-Fe3N films under different N2 flow rates[25]

溅射法需要高精专设备,产物纯度较低,利用溅射法制备氮化铁薄膜时,利用的氮源可以是N2,在一定程度上降低了成本[12]。

2.1.2 球磨法 球磨法是将单质铁粉放入球磨机中,利用球磨的震动和撞击作用,将其细化为纳米级的氮化铁。

Christopher 等人[13]在球磨和冲击压缩过程中都观察到Fe4N 粉末向Fe3N 类结构的转变,球磨时间可有效促进氮化铁的生成。球磨法生产工艺简单,苯二胺[14]等有机物也可用于氮化铁的制备,成本低,但产物纯度也较低。

2.2 化学方法

2.2.1 基于NH3的传统气固氮化法 基于NH3的传统气固氮化法是目前研究最广泛且最常用的制备氮化铁的方法。其中,铁源的选择性更为广泛,不仅仅只是局限于单质铁[15],也可以是铁氧体[16]和铁盐[17]。

Huang 等人[18]通过羰基铁与NH3的化学反应合成了ε-Fe3N 纳米颗粒,通过控制载液与表面活性剂的适当配比,制备了稳定的ε-Fe3N 基磁流体。磁性氮化铁微粒在高磁化强度和抗氧化稳定性的磁性流体中比氧化铁基流体更具有潜在的应用价值。

Ningthoujam 等人[19]以超细α-Fe2O3粉末为原料,在NH3气氛中的热分解制备了ε-Fe3N 椭圆形颗粒,制备的ε-Fe3N 在室温下具有超顺磁性二重态。

目前,气固氮化法也同样广泛用于氮化铁复合材料的制备。Huang 等人[20]首先制备了Fe@C 核壳纳米颗粒,然后通过气固氮化反应将其转化为Fe3N@C,将制备的Fe3N@C 作为电池的负极,可以使电极在长循环过程中保持稳定的电容量。

整体看来,基于NH3的传统气固氮化法制备Fe3N 方法简单,是目前研究最多的方法。但这种方法由于需要输入大量的NH3,会对环境造成污染。

2.2.2 化学气相沉积法 化学气相沉积法是采用化学手段在反应室发生化学反应,形成新物质后再形成沉积层,主要得到的是氮化铁薄膜材料。Naoyuki 等人[21]以FeCl3和NH3为原料,通过化学气相沉积法在玻璃衬底上合成了Fe3N 薄膜。制备的ε-Fe3N 具有典型的六边形结构,薄膜的生长速率随着生长温度的升高而增加。化学气相沉积法设备简单,但产出速率不高,而且反应后的气体易燃易爆炸,对环境污染较大。

2.2.3 溶胶凝胶法 溶胶凝胶法是通过小分子来制备纳米颗粒的一种方法,溶胶凝胶法制备氮化铁需要的反应条件及其设备比较苛刻,并且可能会造成大量的原料和能源的消耗,采用溶胶凝胶过程制备Fe3N 恰好弥补了这一缺点。利用溶胶凝胶法合成金属氮化物报道较少,但仍有一些研究者利用溶胶凝胶法合成了具有纳米结构的ε-Fe3N。

Schnepp 等人[22]首次报道了无氨溶胶-凝胶法合成Fe3N 海绵状纳米结构,采用明胶作为氮源,可以减少成本和环境污染。对ε-Fe3N 的形成过程进行了分析,发现Fe3N 的合成是通过Fe3O4纳米颗粒的可控成核进行的。前驱体表面积和升温速率都会通过抑制Fe3O4纳米颗粒的生长来影响Fe3N 的稳定性,进而优化氮化过程。

溶胶凝胶法制备Fe3N 磁性纳米粒子,操作方法简单,成本低,而且减少了尾气排放,是合成Fe3N 磁性纳米材料的一种有效方法。

2.2.3 其他方法 除了以上常见的方法,目前Fe3N纳米粒子的制备领域也出现了一些新的方法,如分子束外延法、等离子体渗氮法和射频原子源辅助真空热蒸发法等,赋予了Fe3N 纳米粒子结构及性能的多样化。

Jasinski 等人[24]采用活性屏等离子体渗氮技术形成了氮化层结构,活性屏等离子体渗氮技术降低了对工件尺寸形状的要求。与气体氮化相比,等离子体氮化较安全,生产周期短,具有良好的综合性能,但是等离子体氮化技术对真空度的要求较高,而且形状复杂的工件氮化效果差。

陈震等人[25]采用射频原子源辅助真空热蒸发方法制备了不同氮原子含量的Fe-Fe3N 软磁薄膜,Fe3N 薄膜的饱和磁化强度相比于Fe 薄膜提高了55.2%,达到1705.6emu·cm-3,矫顽力(50.3Oe)比Fe薄膜降低了68.6%,同时Fe-Fe3N 薄膜电阻率(8.80μΩ·m)比Fe 薄膜增大了7 倍。射频原子源辅助真空热蒸发法可以实现薄膜制备的可重复性,便于制备出均匀和表面形貌良好的高质量薄膜。

3 Fe3N 材料的应用

由于氮化铁优异的物理化学性质,许多学者将氮化铁及复合材料广泛应用于磁流体、催化及电磁波吸收等领域,并取得一定的研究成果。

3.1 在磁性材料方面的应用

ε-Fe3N 在室温下具有理想的磁性性质,稳定性高,在磁流体、磁记录领域及磁共振成像领域等方面有着很高的应用价值。

Zhang 等人[26]通过改进乙二胺氮化路线,从设计的金属-有机框架前驱体中制备了具有理想磁性能的ε-Fe3N 亚微米棒,计算得到的弛豫率约为549.18s-1,比Fe3O4造影剂(178.30s-1)高,表明合成的ε-Fe3N 亚微棒是一种有效的造影剂材料,合成的Fe3N 亚微棒具有优异的饱和磁化性能和在生理盐水中的均匀分散性,是一种有效的T2造影剂材料,具有良好的浓度依赖性和高的r2 弛豫度。

Zhang 等人[27]采用气体渗氮法将纯铁在NH3/H2中氮化得到Fe4N,然后用纯NH3氮化得到Fe4N/Fe3N软磁复合材料(SMCs)。在渗氮0.5h 时,SMCs 饱和磁化强度Ms 达到194.5emu·g-1,随着渗氮时间的延长,矫顽力和剩余磁化强度均增大。随着频率的增加,磁导率减小,但以涡流损耗为主的损耗增大。8h氮化样品在kHz 频率下具有低磁导率和高损耗,在MHz 频率下具有最大磁导率和质量因子Q 值,表现出优异的高频磁性能,高饱和磁化强度和较高矫顽力等优点使其在磁流体及磁记录等领域更具优势。

3.2 在催化及电极方面的应用

ε-Fe3N 具有类金属的特殊性质,其复合材料可作为很多催化反应的高效催化剂,在电催化方面也很突出。

Wang 等人[28]以氧化石墨烯(GO)、尿素和铁盐为原料,通过简单的浸渍裂解法制备了Fe 和N 共掺杂的石墨烯(FeNGO),并用于活化过氧一硫酸盐(PMS)降解氟沙星,与单独掺杂N 或Fe 的对照催化剂相比,FeNGO/PMS 体系表现出最佳的降解性能,30min 后NFX 的去除率为97.7%,速率常数分别是NGO 和FeGO 的7.1 和1.7 倍。

Jannath 等人[29]通过一步聚合物热解法制备了嵌入硫和氮掺杂碳的Fe3N 纳米颗粒(Fe3N/SNC)纳米结构,该纳米结构可以特别催化碱性和酸性介质中的氧还原反应(ORR)和儿茶酚胺的氧化。在0.1M KOH 中,Fe3N/SNC 电催化剂比基准Pt/C 表现出更积极的启动(0.985V vs RHE)、半波电位(0.848V)、更高的极限电流密度(5.47mA·cm-2)、耐酒精性和耐久性,并且与在0.1 M HClO4中的Pt/C相当。

Wang 等人[30]将镧(La)应用于增强氮化铁-碳材料作为锌-空气电池电极的析氧反应电催化性能。La 的存在改变了周围N 和Fe 元素的电子结构,导致更多的负N 和正Fe 离子出现在表面并形成Fe3N活性物种。La 修饰的Fe3N 碳泡沫(La-Fe0.1:1/NFC)具有增强的双功能电催化性能,在锌-空气电池中表现出较高的功率密度和充放电循环稳定性。

3.3 在电磁波吸收方面的应用

氮化铁材料具有优异的磁性能,有望成为一种出色的电磁波吸收材料。

Zhao 等人[31]首次使用层状双氢氧化物(LDH)阵列作为交换弹簧磁体的前体,通过在NH3气氛中对CoFe-LDH 阵列/氧化石墨烯前体进行可控退火,合成了CoFe 合金/氮化物/N-掺杂石墨烯复合材料。软磁相(Co7Fe3,Co5.47N)和硬磁相(Fe3N)之间的磁交换耦合改善了高频区的磁损耗,该复合材料表现出极强的电磁波吸收性能,在1.4mm 的超薄层厚度下,反射损耗为-59.1dB。

Zhou 等人[32]设计并制备了一种包含Fe3C、Fe3N、Fe(FexCyNz)和氮掺杂碳纳米管(N-CNT)的新型多孔铁基纳米复合材料(FexCyNz/N-CNT-1000)。FexCyNz/N-CNT-1000 在碱性溶液中对氧还原反应(ORR)具有优异的电催化性能。令人惊讶的是,FexCyNz/NCNT-1000 表现出优异的电磁波吸收性能,特别是在C 波段的频率范围内。在石蜡中填充12%的FexCyNz/N-CNT-1000 样品的复合材料在4.5GHz 处有最大反射损耗(RL)为-25.1dB,厚度为4.0mm,-10dB 以下的吸收带宽(90%吸收)为8.2GHz,变化厚度为2.0~5.0mm。

4 结论

随着Fe3N 磁性纳米粒子应用的不断推广,对其在更加温和条件下的高效制备的研究也逐渐深入,越来越多的制备方法也逐渐被开发出来。在今后的研究中,将Fe3N 磁性纳米粒子与其他材料进行复合协同作用,进一步探讨其在新型电磁材料、电催化方向以及电磁波吸收等领域中的应用潜力,也是Fe3N磁性纳米粒子未来的研究热点。