Ⅳ型储氢气瓶塑料内胆氢渗透特性及失效分析研究进展

白 皛,乔 亮,范峻铭,闻炯明,张 毅*

(1.中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580;2.深圳市燃气集团股份有限公司,广东 深圳 518000;3.深圳市燃气输配及高效利用工程技术研究中心,广东 深圳 518000;4.江苏省特种设备安全监督检验研究院(常熟分院),江苏 常熟 215500)

0 前言

当今世界能源消耗飙升及气候环境恶化的形势日益严峻,迫切地需要一种能替代化石燃料的可再生低碳能源。氢能作为一种清洁的二次能源,具有燃烧热值高、利用效率高、零污染、来源广泛、便于储存及运输等优点,受到世界各国的瞩目[1]。日本、韩国、新西兰、澳大利亚、荷兰、挪威、葡萄牙、德国、欧盟等国家和地区相继制定氢能发展战略,积极推动氢能产业的发展[2]。中国国家发展改革委、国家能源局于2022年3月联合印发了《氢能产业发展中长期规划(2021—2035年)》,标志着中国氢能产业将走上“快车道”。目前,氢燃料电池汽车行业是世界各国氢能产业关注的焦点[3]。根据中国汽车工业协会、中商产业研究院公布的数据显示,2022年销售的氢燃料电池汽车为3 367 辆,同年仅占比新能源汽车销量的0.048 9 %,汽车总销量的0.012 5 %,这意味着氢能汽车行业还处于起步阶段。随着氢能汽车行业的发展,作为氢燃料电池汽车供氢系统的关键部件,高压储氢气瓶的发展将直接影响氢能汽车的安全性以及续航实用性能[4]。

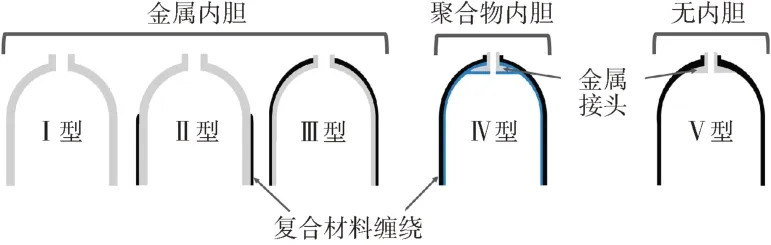

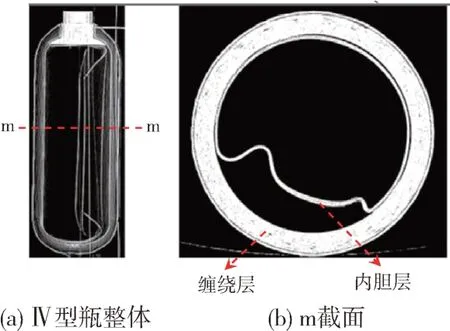

高压储氢气瓶大致可以分为5种类型,已商业化的为前4种,如图1[5-6]所示。Ⅰ、Ⅱ型瓶重容比大,常用于固定式应用[7]。Ⅲ型瓶生产成本高,临氢环境下金属内胆易发生氢脆以及疲劳失效等问题,人们的目光逐渐转移到非金属内胆的Ⅳ型瓶上[8-10]。Ⅳ型瓶制造成本更为低廉,质量轻且重容比小,不易发生疲劳失效,具有更长的疲劳寿命[11]。Ⅳ型瓶的内胆通常采用聚乙烯(PE)和聚酰胺(PA)等热塑性材料[12-13],在高压氢气快速充放过程中,易出现内胆屈曲(塌陷鼓包)以及内胆屈服(起泡开裂)现象[14-15]。内胆的失效破坏可能会造成非常严重的安全事故,所以氢环境下内胆渗透特性和失效机理的研究尤为重要。本文综述了聚合物内胆的氢渗透机理,归纳总结了氢渗透特性的影响因素,并分析了2种内胆氢致失效形式的研究现状。

图1 5种类型的高压储氢气瓶[5-6]Fig.1 Five types of high-pressure hydrogen storage cylinders[5-6]

1 聚合物内胆的氢渗透分析

Ⅳ型瓶使用的热塑性聚合物内胆不同于传统Ⅲ型瓶的金属内胆,聚合物内胆的主要作用是阻隔气瓶内的氢气防止泄漏,其本身不具备承载压力的能力[14]。在气瓶服役过程中,由于聚合物材料特殊的结构特性,不可避免地会出现内胆的氢渗透现象[13]。氢渗透现象往往会加重内胆材料的损伤程度,导致气体泄漏等安全隐患产生。然而遗憾的是,目前还没有一种合适的新型材料或者研究成果能完全避免Ⅳ型瓶内胆氢渗透的发生。当前,Ⅳ型瓶内胆氢渗透特性的研究多聚焦于分析其渗透机理和影响因素,考虑如何减小氢渗透对聚合物内胆的影响。本章将对聚合物氢渗透机理进行论述,并归纳氢渗透影响因素的研究进展。

1.1 氢渗透机理

在阐述聚合物氢渗透机理前,需先了解自由体积的概念。自由体积理论最早是由Fox 和Flory[16]提出的,该理论认为聚合物的内部体积由2 个部分组成,一部分是被聚合物分子链占据的已占体积V0;另一部分是未被聚合物分子链占据的自由体积Vf。自由体积是由聚合物段的热振动产生的,这种热振动被称为微布朗运动。自由体积主要以缺陷以及空穴的形式存在于聚合物中,它为分子和原子的活动提供了空间,氢气分子只能通过这些自由体积来进行扩散。

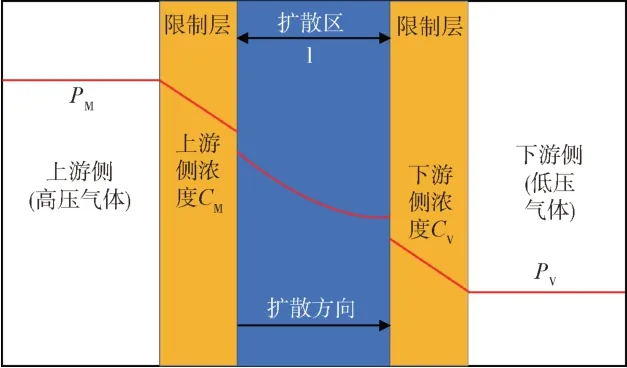

目前,学术界接受度最高的是Crank 和Park[17]在1968年提出的聚合物氢渗透理论。该理论结合了自由体积的概念,将气体分子在聚合物中的传输过程用溶液扩散机制来描述。若材料均匀且恒温,则其迁移行为可以分为5 个过程,如图2[18-19]所示。(1)气体分子通过扩散作用穿过高压侧的限制层。(2)气体分子与聚合物表面接触,在化学亲和力或溶解度的作用下被聚合物吸附或溶解。(3)气体分子受浓度差的影响,在聚合物内部沿着浓度梯度方向扩散。(4)气体分子到达低压侧聚合物表面,发生分子的解吸附或蒸发。(5)气体分子通过扩散作用穿过低压侧的限制层。

图2 气体在聚合物中的渗透过程[18-19]Fig.2 Gas permeation in polymers[18-19]

氢气在聚合物中的扩散过程可以分解为气体分子在气-固界面的溶解渗透过程和气体分子在固体内部的扩散渗透过程[20]。早期文献[17-18,21]根据亨利定律和菲克定律等公式,将氢气渗透过程描述为式(1)~(2)。

式中J——扩散物质通量(氢气渗透量),kg/(m2·s)

D——扩散系数,m2/s

S——溶解度,kg/(Pa·m3)

l——材料厚度,m

PM——高压侧压力,Pa

PV——低压侧压力,Pa

Pe——渗透系数,kg/(Pa·s·m)

由式(1)~(2)可知,聚合物的渗透特性受扩散系数和溶解度的影响。扩散系数描述了气体分子在聚合物材料中的迁移速度,而溶解度描述了气体分子在聚合物材料中的含量。渗透系数表征了聚合物渗透特性的好坏,渗透系数越小,气体分子越难以穿透材料,聚合物的气体阻隔性能越好。在内胆氢渗透过程中,压力差诱导氢气分子与内胆材料接触,在扩散系数和溶解度的影响下穿过聚合物材料内部的自由体积,被聚合物内胆吸收溶解并缓慢渗透通过内胆[18,22]。

为了进一步分析聚合物内胆的氢渗透现象,Kane[23]对氢环境下PE 材料的气体传输特性进行了研究。研究发现,氢气分子在PE 材料中的溶解度非常低,并且具有相对独立性。扩散系数是控制材料渗透过程的关键参数,并且氢气分子的扩散只发生在PE 材料的无定形区域,通过改变材料的自由体积可以调整材料的渗透参数。此外,Kane还发现在PE的氢渗透过程中,几乎不存在气体-聚合物的相互作用。

Zheng等[24]对PE材料中氢气分子的扩散行为进行了研究。结果发现,氢气在PE 中的扩散遵循“跳跃”机制。首先,氢气分子会在自由体积产生的空隙中进行长时间的小幅振动。随后,氢气分子迅速跳向相邻的新空隙,发生大幅度的“跳跃”现象。当“跳跃”完成后,氢气分子继续小幅振动等待下一次“跳跃”现象的发生。经过不断的振动和“跳跃”,氢气分子最终远离其初始位置并渗透到PE材料中。

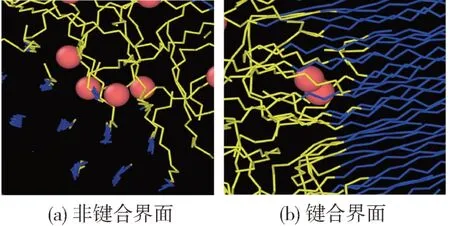

Zhao 等[25]从材料溶解度的角度出发,分析研究了在键合、非键合2 种情况下,处于结晶区-非结晶区界面中氢气分子(红色)的溶解分布情况,模拟结果如图3所示。结果表明,氢气分子更倾向于非键合界面。

图3 PE材料氢渗透分子动力学模拟[25]Fig.3 Molecular dynamics simulation of hydrogen permeation of PE[25]

在氢渗透机理的研究中,采用一些特定的实验装置以及评估方法,可以得到不同属性材料的扩散系数和溶解度,进而可以分析其渗透特性。

常用的评估方法有压差法、恒压法、重量法、磁悬浮平衡法、时滞和流速法、气相色谱法、数值模拟等。除了这些方法外,Jung等[26-36]提出了多种基于容量体积分析技术的测量方法,通过自行开发的扩散分析程序,研究了高压下聚合物材料的传输特性。Macher等[37]对常见的聚合物氢渗透模型进行了评价,强调了曲线拟合方法相较于时滞和流速法的优势。Fujiwara 等[38]开发了一种新的高压氢渗透测试方法(HPHP),并通过这种方法测定了90 MPa 下PE 材料的渗透参数。HPHP 法虽然能准确的测定聚合物材料的渗透参数,但该方法成本高,搭建实验平台较为困难。在顺应低成本、高精确、高效率的趋势下,氢渗透评估方法还需要进一步改进和完善。

1.2 氢渗透影响因素

氢渗透的影响因素可以分为内部微观结构因素和外部环境因素2 种,如图4所示。由聚合物内胆氢渗透机理可知,影响氢渗透传输特性的2个主要参数为溶解度和扩散系数。从宏观和微观2 个方面探究溶解度和扩散系数对聚合物内胆传输特性的影响,可以厘清不同影响因素与聚合物内胆氢渗透特性之间的关系,为以后Ⅳ型瓶内胆选材提供帮助。

图4 聚合物内胆氢渗透特性的影响因素Fig.4 Influencing factors of hydrogen permeation characteristics of polymer liners

1.2.1 内部微观结构

从聚合物的微观结构分析,内胆氢渗透特性的影响因素大致可以分为聚合物类型、侧链结构、密度、结晶度、聚合物分子量及尺寸、取向、交联度、添加剂等8种[23,39]。

1.2.1.1 聚合物类型

聚合物按照其分子结构的不同,可分为弹性体、非晶(无定形)聚合物以及半结晶聚合物。其渗透特性受结晶度和自由体积的影响,表现出明显的差异性。相关文献表明[39-42],弹性体材料中没有结晶区的存在。这意味着与热塑性材料(无定形聚合物和半结晶聚合物)相比,弹性体材料拥有更多的自由体积,分子链获得了更多的活动空间。这种结构特性增加了分子链的流动性,降低了材料的阻隔性能。在高压临氢环境中,弹性体材料比热塑性材料吸收了更多的氢气分子,表现出明显的溶胀现象。因此,通常认为弹性体材料的氢渗透性要高于热塑性材料。

1.2.1.2 侧链结构

侧链结构对聚合物氢渗透性的影响主要体现在两方面,一方面是侧链本身的影响,另一方面是侧链基团的影响。从侧链本身分析,侧链的密度和长度是2个主要的因素。Zhao 等[25]利用分子动力学模拟的方法,分析了不同链结构PE 材料的结晶过程。结果表明,侧链的存在阻碍了结晶行为,导致材料的结晶度降低,氢溶解度增加。进一步分析后发现,影响溶解度的关键因素是侧链密度,侧链长度的影响并不明显。Zhao 等认为,侧链增加了PE 材料中的自由体积,促进了玻璃化转变温度(Tg)下氢分子的扩散。侧链越多(密度越大),则材料的氢阻隔性能越差[43]。

从侧链基团分析,基团的极性、体积和位置关系是3个主要的因素。基团的极性越强,则分子链间的相互作用力越大。相互作用力会抑制分子链旋转,提高分子链的刚度,进而提升材料的阻隔性能[44]。Klopffer 等[45-46]发现在相同条件下,PE 材料的氢渗透率比PA 材料更高。PA 材料中的极性结构在分子间形成了氢键,使材料内的非晶相部分产生了较高的内聚能密度,阻碍了单键的旋转,增加了堆积密度,从而提高了阻隔性能。侧链基团的体积越大,则它们之间的的立体效应(空间位阻效应)越明显,通过降低分子链的活动能力来提高阻氢性能。此外,侧链基团的位置关系,尤其是对称性,同样会影响材料的阻隔性能。不对称的侧链基团会导致材料的自由体积变大,使扩散系数和溶解度增加[22]。

综上所述,侧链结构对聚合物氢渗透的影响并不是单一的促进或者抑制,两方面的因素可能同时存在并相互影响。这种影响机理尚不明确,还需要相关学者进一步分析研究。

1.2.1.3 密度

密度可以定义为聚合物内自由体积的度量[39]。在同种聚合物材料中,高密度材料比低密度材料拥有着更加紧密复杂的结构以及更多的自由体积。通过对自由体积变化进行分析,可以明确密度对聚合物氢渗透特性的影响。

Fujiwara等[47]在高压临氢环境中对不同结晶度PE材料的渗透率进行了研究。结果显示,高压环境压缩了PE 材料的自由体积,增大了材料密度,氢气分子难以溶解扩散,使材料的气体阻隔性能增强。Kanesugi等[48]研究了低密度聚乙烯(PE-LD)、高密度聚乙烯(PE-HD)和聚酰胺11(PA11)的氢渗透特性,得到了同样的结论。Jung 等[26,28]测量了不同密度橡胶材料暴露于临氢环境后的渗透参数,发现渗透率和扩散率随着密度的增大而降低。以上研究结果表明,在相同条件下,密度越大的聚合物材料其氢气阻隔性能越好[23]。

1.2.1.4 结晶度

结晶度是指聚合物材料中结晶区域所占的比重,是影响材料氢渗透特性的重要因素。对于同种聚合物材料,Fujiwara 等[47]发现,结晶度越小,受力后的破坏程度越大。这表明聚合物氢渗透和破坏发生在材料的非结晶区。Zhao等[25]通过模拟PE结晶过程发现,可观测氢分子数随结晶度增大而减少。氢气分子只存在于非结晶区以及结晶区-非结晶区的界面当中,且更倾向于非键合界面。Zhao等认为这是由于非结晶区更易受到结晶相的约束,导致氢气分子能量分配困难。张冬娜等[49]通过差示扫描量热仪(DSC)研究发现,PEHD材料的氢渗透系数随着结晶度的增大而减小。

对于不同聚合物材料,结晶度大小并不是评估材料氢阻隔性能的唯一指标。Sun等[50]通过实验,研究了层状无机组分(LIC)/聚酰胺6(PA6)作为内胆材料的各种性能。实验发现PA6 的结晶度高于LIC/PA6,但LIC/PA6 的氢阻隔性能更好。Sun 等认为PA6 中加入的填料使氢气分子的扩散路径增加,降低了分子的运输速率。Klopffer等[45]同样发现,60 %结晶度的PE100的氢分子渗透率比20 %结晶度的PA11高。

综上所述,聚合物结晶区的复杂结构阻碍了氢气分子的溶解扩散现象,降低了溶解度和扩散系数,增强了材料的抗渗透性能[51-54]。但聚合物的气体渗透参数不止取决于结晶度,还与聚合物分子链取向、侧链结构影响内聚能密度等其他微观因素有关[19],在分析结晶度影响时不能忽略其他微观因素的交叉影响。

1.2.1.5 聚合物的分子量及尺寸

聚合物的交联分子量通过改变材料内部的自由体积,能够影响材料的氢含量和渗透性[55]。聚合物的分子量越大,越容易与长链发生纠缠连接,表现出黏弹性的特点。大尺寸的聚合物分子在黏性的作用下,会出现抑制结晶甚至无法结晶的现象,降低了聚合物的结晶度,从而减弱材料的气体阻隔性能。然而,与其他影响因素相比,聚合物分子量及尺寸的影响较小,并且聚合物存在多分散性,会影响实验及模拟的准确性。在后续的研究中,有待寻找更加合理便捷的分析方法。

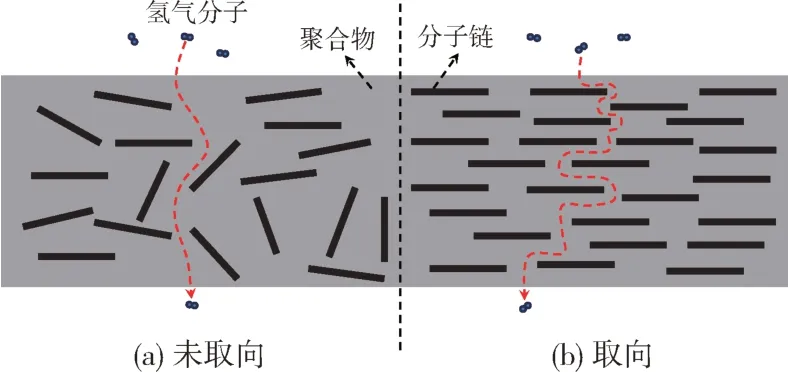

1.2.1.6 取向

取向通常是指材料在外力作用下,内部分子链沿着外力的方向有序排列,如图5所示。在材料加工成型过程中,采用一些特殊的加工方式,如热拉、热压和注射成型等,会使聚合物材料分子链发生取向。

图5 取向前后气体的渗透路径Fig.5 Gas permeation path before and after orientation

Zhao等[43]认为,发生取向的聚合物材料其内部分子链段结构更加致密,并且受晶相影响,材料分子链不易发生运动。聚合物取向可以显著抑制氢气分子的扩散,尤其是当压降方向垂直于分子链取向方向时。Liu等[56]通过热压法制备了PE/石墨烯薄片(GFs)复合材料。分析表明,在热压过程中,熔融态聚合物内部产生了显著的拉伸-剪切耦合力场,促使复合材料发生取向。热压后PE/GFs材料的结晶度提高,气体阻隔性能更优。

以上研究表明,采用一些特殊的加工工艺可以使聚合物分子链发生取向,分子链的取向会提高材料的结晶速度和结晶度,减少自由体积并延长扩散路径,进而提升其气体阻隔性能[20,22,57]。在实际工况中,不同的加工工艺存在较大的误差,为了获取较为理想的阻隔材料,还需要研究加工过程对分子链取向的影响。

1.2.1.7 交联度

交联是指高分子链之间通过支链结构,以共价键的方式连接成网络状大分子结构的过程,通常采用交联度(交联密度)来表征高分子链的交联程度。相关研究表明,交联度越大,则聚合物高分子链连接成的网络状结构越完整。复杂的分子结构限制了聚合物分子链的自由运动,在增大材料密度的同时,减小了自由体积的孔径,从而提高了气体阻隔性能[58-61]。另一方面,交联度会引入更多的自由体积,导致减压失效的发生[62]。对于交联度相同的同类聚合物,其气体阻隔性能的差异取决于交联的性质[63]。

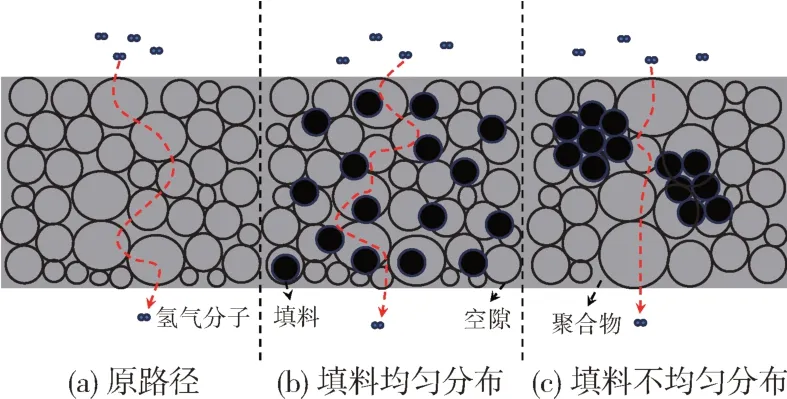

1.2.1.8 添加剂

PE和PA等聚合物内胆材料在某些特定工况下,往往不能满足规定的阻隔性能要求。因此,需要对聚合物材料进行改性处理。共混改性、增强改性以及填充改性是目前影响气体阻隔性能最为显著的改性方法[44,64]。这3种改性方法本质都是通过添加功能性填料,如片状填料、聚合物材料、纤维材料、纳米材料、抗老化剂等,影响聚合物原本的性能,进而改善材料的气体阻隔性能[22]。

Liu 等[56]通过DSC 发现相同膨胀率的PE/GFs 复合材料的结晶度略大于PE 材料,其氢阻隔性能更好,但PE/GFs 材料的自由体积分数更大。Liu 等认为高压下改性材料较大的长径比限制了分子链的重排,破坏了分子链的的聚集,增大了自由体积。Cond′e-Wolter 等[65]研究了多种材料的气体渗透特性,发现纤维会增强聚合物材料的气体阻隔性能。刘国[57]通过熔融共混的方式制备研究了PE-HD/改性蒙脱土(S-OMMT)和PE-HD/PA6两种复合材料,改性后的材料具有更出色的气体阻隔性能。杨小龙[66]和李永青[67]分别研究了氧化石墨烯(GO)和蒙脱土(MMT)对PE-HD 材料的影响。研究发现,偶联剂和GO 含量的增多会使PEHD/GO 复合材料的阻隔性能出现先增后降的趋势;在加入相容剂的情况下,增大MMT 含量同样会使PEHD/MMT复合材料的阻隔性能出现先增后降的趋势。

综上所述,填料改性增加了复合材料结构的复杂程度,并从两方面影响材料的气体阻隔性能,如图6[44,68]所示。一方面,复杂结构减少了材料的渗透面积,增加了氢气分子扩散路径的曲折度,延长了路径长度,从而提高材料的气体阻隔性能[69]。另一方面,填料在聚合物中不均匀分布会导致较大的界面空隙和团聚现象的产生。氢气分子更易透过材料,降低材料的阻隔性能[20]。

图6 改性前后气体的渗透路径[44,68]Fig.6 Gas permeation path before and after modification[44,68]

1.2.2 外部环境

从聚合物的外部环境分析,内胆氢渗透特性的影响因素可以分为5种(温度、压力、循环载荷、材料厚度、湿度)。目前温度和压力对内胆氢渗透特性的研究已取得一定的进展,而循环载荷、材料厚度和湿度的相关研究还有所欠缺。

1.2.2.1 温度

在研究温度对聚合物材料氢渗透特性的影响时,往往会结合Tg以及阿伦尼乌斯方程来进行分析。方程具体转换公式如式(3)~(5)所示[18,42,70-73]:

式中Pe0、D0、S0——指前因子

EPe——渗透过程的表观活化能,J/mol

ED——扩散过程的表观活化能,J/mol

ΔHS——溶解所需的能量,J/mol

Pe——渗透系数,mol/(m·s·Pa)

T——温度,K

R——气体常数,J/(mol·K)

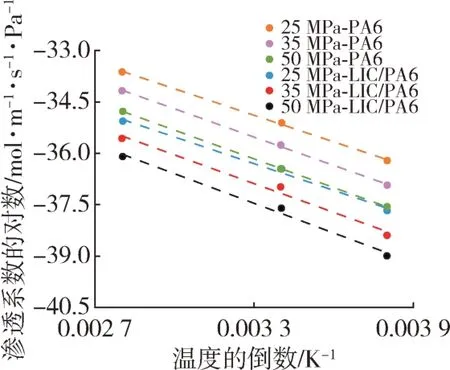

相关文献[24,41,46,74-75]表明,多种聚合物内胆材料的渗透率随着温度的升高逐渐增大,通过分析材料渗透特性的温度依赖关系,发现渗透率与温度的关系符合阿伦尼乌斯方程。Sun等[50]研究了PA6和LIC/PA6材料在-10、25、85 ℃下的氢渗透特性,结果如图7所示。Sun等认为温度主要从两方面影响材料的阻隔性能:一方面是温度升高增加了聚合物材料的活化能;另一方面是温度升高促进了聚合物体积膨胀,使内部自由体积增多,分子链的活动能力增强。张冬娜等的研究进一步证实了这一点,温度升高会增大PE-HD 材料的传输系数,提升氢气分子在聚合物中的活动能力,通过增加材料吸收的氢气量来减弱阻氢性能[49]。

图7 气体渗透系数与温度的关系[50]Fig.7 The relationship between gas permeability coefficient and temperature[50]

除上述学者的研究外,部分学者还研究了Tg温度上下区间内材料的渗透特性。早期文献[76-77]首先研究了CO2的渗透扩散行为。分析发现,温度同时作用于溶解和扩散2 个过程。当温度低于Tg时,升温促进了气体分子的溶解和扩散行为,增强了聚合物的渗透性,通过阿伦尼乌斯方程可以较好的呈现出它们之间存在的线性关系;当温度达到或高于Tg时,原先的吸附模式不再适用。聚合物材料因膨胀增加了较多的自由体积,分子链的活动能力增强,产生的表观活化能使它们之间的关系不再满足阿伦尼乌斯方程。Bowman 等[78]利用分子动力学模拟进一步研究了无定形PE 材料内部自由体积的演变以及温度依赖性的变化。结果表明,Tg影响了聚合物材料的损伤模式和分子链的运动情况。当温度达到或高于Tg时,聚合物内部增加的自由体积促进了分子链的运动,提高了材料蠕变和成核速率。

另外,低温也会导致聚合物材料的渗透率增大。Jia 等[79]通过研究-100~100 ℃内碳纤维增强聚合物(CFRP)复合材料的力学性能变化,发现低温会提高聚合物材料的脆性,加速诱导微裂纹产生,降低材料的阻隔性能。

综上所述,在实际工况下,温度对聚合物材料渗透特性的影响与材料自由体积和分子链运动能力密切相关。当温度低于材料的Tg时,渗透率随温度的升高而增大,它们之间的关系遵循阿伦尼乌斯方程;当温度达到或高于Tg时,温度升高依然会增大聚合物材料的渗透率,但它们之间的关系不再满足阿伦尼乌斯方程。此外,在极端工况下,低温会使聚合物材料变脆,从而导致微裂纹萌生;高温会加速材料老化,增加裂纹数量和扩展速度[22,40,80]。目前,有关达到或高于Tg温度后,聚合物材料渗透特性的影响机理尚不明确,极端温度环境下材料的微观结构分析也需进一步研究。

1.2.2.2 压力

由于实验装置和测试方法不成熟,压力对聚合物材料渗透性影响的研究最初是在较低压力范围内进行的。早期文献[81-84]认为,压力改变了聚合物内的自由体积比,进而影响了材料的渗透性。Koros等[85]研究了聚碳酸酯(PC)在35 ℃、0~2 MPa 环境下的气体渗透特性。研究表明,压力增大会降低气体的渗透率。Naito等[86-88]通过分析不同溶解度气体的渗透特性,发现随着压力的升高,微溶性气体的渗透性降低,可溶性气体的渗透性增加,气体浓度和静水压力效应共同影响聚合物材料的渗透性。然而Naito 等认为实验中材料的渗透性变化并不明显,压力对渗透性的影响很小,其他学者的相关研究也证实了这一点[24,46,74-76,89]。

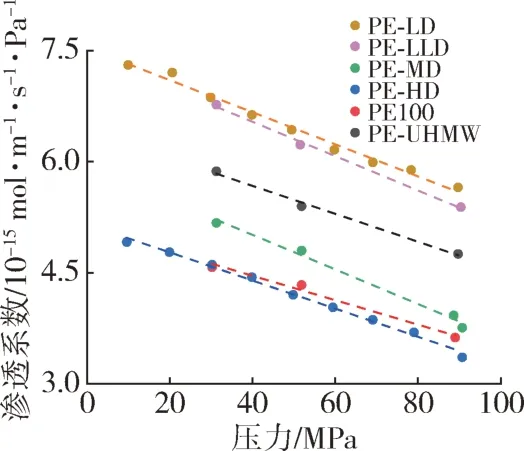

为了探究高压环境对聚合物材料渗透性的影响,Fujiwara 等[90]通过自行设计的高压氢渗透检测装置,研究了90 MPa 下PE-HD 材料的气体渗透特性。研究表明,压力增大不仅会增加氢气的渗透量,还会减小聚合物材料的传输系数。Fujiwara等认为,压力增大增强了聚合物材料内部的静水压力效应,降低了自由体积比,抑制了分子链的活动能力。氢气分子的扩散受到限制,导致材料的气体渗透率降低。Fujiwara 等[47]利用6 种不同聚合物材料进一步分析了静水压力效应的影响,部分结果如图8所示。研究发现正是因为静水压力效应压缩了聚合物材料的自由体积,降低了扩散系数和渗透系数,使材料的气体阻隔性能增强。

图8 气体渗透系数与压力的关系[47]Fig.8 The relationship between gas permeability coefficient and pressure[47]

Sun等[50]研究了PA6和LIC/PA6材料在不同压力(0~35 MPa)下的氢渗透特性。结果表明,随着压力增大而增加的材料密度是抑制氢气分子扩散的主要原因。Simmons 等[91]实施了氢兼容性计划(H-Mat),发现了压力影响氢气和聚合物材料的相互作用关系。高压环境增加了氢气渗透量,并使材料中的空隙数随着时间的推移逐渐增多。Kanesugi 等[48]通过比较PE-HD、PE-LD、PA11 3种材料的压力依赖关系,发现当压力增加到90 MPa 时,其氢渗透系数会比0.6 MPa 低0.3~0.4倍。

以上研究表明,压力对聚合物材料渗透特性的影响可以从两方面考虑,一方面是压力增大会增加材料的氢气渗透量以及内部的空隙数;另一方面是压力增大会加强静水压力效应,压缩材料自由体积并增大材料密度,抑制氢气分子的扩散。在低氢压下,压力对聚合物材料的影响非常小,可以忽略不计;在高氢压下,压力增大会减小聚合物材料的渗透率。

1.2.2.3 循环载荷

除温度和压力外,循环载荷的影响也不可忽视。Smith等[92]研究了PE-HD材料在高压临氢环境中的循环特性。实验控制温度在-40 ~85 ℃内,压力为43 MPa,实时测量2 个区间内(250~1 500 次,每250 次递增;1 500~5 500次,每500次递增)的氢渗透系数。结果表明,温度和渗透性的关系可以较好的由阿伦尼乌斯方程描述,循环次数的增加会明显提高聚合物内胆的阻氢性能。

Klopffer等[45-46,75]将多种类型的PA和PE材料进行了1年以上的老化试验,研究不同温度和压力环境下材料老化对氢渗透特性的影响。结果发现,即使长达1年的老化试验也并没有改变聚合物材料的阻氢性能,这可能是因为压力和材料老化这2 种因素共同作用的缘故[51]。不同于Smith 等的实验,Klopffer 等的老化实验均是在较低压力范围内(0~3 MPa)进行。试样受到外部氢气压力的影响小,自由体积被压缩的程度小,导致循环后材料的阻氢性能几乎不发生变化。

1.2.2.4 材料厚度

车载Ⅳ型储氢气瓶聚合物内胆的厚度往往会因为储氢性能和加工方式的不同而有所差异,厚度的变化可能会影响氢气分子在材料中的渗透扩散能力,目前鲜少有文献去研究厚度对聚合物材料氢渗透特性的影响。Flaconnèche 等[76]研究了中密度聚乙烯(PE-MD)在80 ℃和4 MPa环境下CO2气体的渗透特性。实验测试了厚度范围在0.5~6 mm 内的5 组试样,结果表明,试样厚度对传输系数的影响很小,可以认为与聚合物材料的渗透特性无关。Flaconnèche等人的实验方法存在一定的缺陷,为了获得更加贴合实际的数据还需要进行改进。Fujiwara 等[90]研究了PE-HD 试件厚度对氢渗透性的影响。结果表明,厚度并不会影响材料的氢渗透特性。综上所述,厚度可能会对聚合物内胆的渗透特性产生影响,但是这种影响效果非常小,可以忽略不计,相关机制还需要进一步分析研究。

1.2.2.5 湿度

部分聚合物内部存在对水分子比较敏感的极性基团(羧基、酰胺基团等),促使聚合物吸收水分子并与其发生反应形成氢键。显著减弱分子之间的相互作用力,产生无法消除的空隙[93],起到增塑剂的效果。空隙的存在会导致材料性能降低,塑化现象会导致聚合物溶胀破裂,影响材料的阻隔性能,这一部分聚合物通常被称为吸湿性聚合物[20,22-23,44]。

Clavería 等[94]比较了PA6 和PA66 的吸湿能力,发现PA6 吸湿率高于PA66。吸湿后的PA6 溶胀现象更加明显,且对温度的敏感性增加。Launay 等[95]研究了湿热环境下玻璃纤维强化PA66(PA66-GF35)复合材料的力学性能,发现水分子的存在会降低材料的Tg,导致材料刚度降低。Arhant等[96]通过研究水分子在碳纤维增强PA6材料中的扩散作用,也得到了相同的结论。

以上研究表明,湿度降低了吸湿性聚合物的刚度,使材料的阻氢性能明显减小。对于非吸湿性聚合物,湿度的影响不明显。在实际工况中,如果内胆材料属于吸湿类材料,应尽量避免在潮湿环境下工作,通过材料改性以及干燥处理可以有效降低材料的吸湿性。

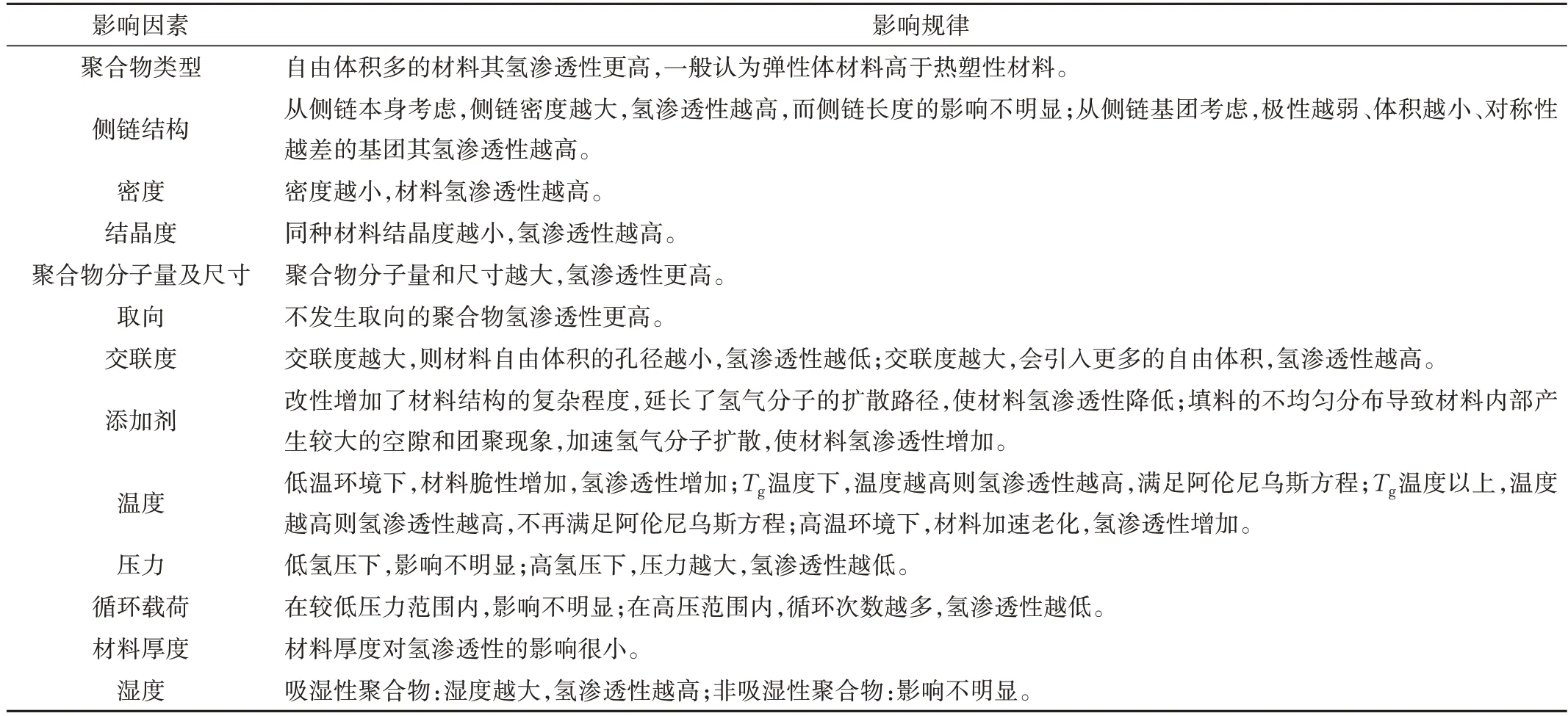

不同内部和外部因素的影响规律对比如表1所示。可以看出,并不是每一种影响因素都是单一的线性关系,不同因素之间存在着不同程度的相互作用关系。这些复杂的相互作用关系目前还不明确[76,91],在之后的研究中需要利用正交试验等方式填补该方向的空白。

表1 不同影响因素对比表Tab.1 Comparison of different influencing factors

2 高压氢环境下内胆失效分析

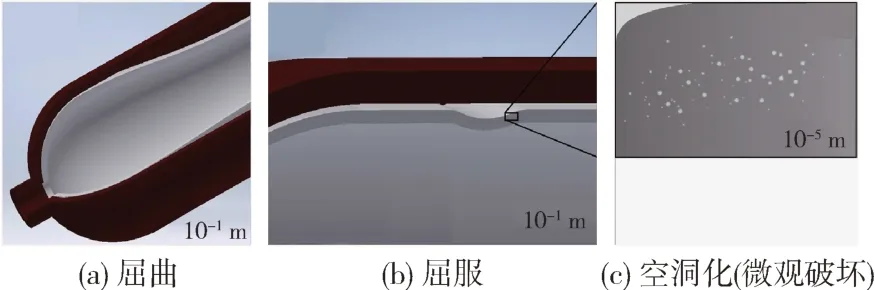

在Ⅳ型瓶服役过程中,氢气分子通过渗透扩散作用穿透并占据聚合物材料内部已有的空腔或间隙,使部分氢气分子发生溶解,甚至是积聚在Ⅳ型瓶内胆层与复合材料纤维缠绕层之间。当Ⅳ型瓶快速泄压时,材料空腔中氢气分子的扩散速率小于气瓶泄压时的降压速率,空腔内部的氢气分子没有足够的扩散时间,导致材料内部产生压力差(内高外低)。当空腔内部氢气压力超过聚合物材料屈服压力时,材料中的氢气分子会扩大其所在的空腔,造成内胆屈服起泡甚至开裂[97-98]。这种失效类型被称为快速减压失效(RDF),在微观上也被称为内胆空洞化[99]。此外,气瓶内部的压力差同样会使聚合物内胆受两层之间积聚氢气的压缩,导致内胆屈曲塌陷,几种失效类型如图9[100]所示。本章主要分析了内胆屈曲塌陷和屈服起泡的研究进展,并阐述了内胆的氢致失效机理。

图9 3种主要类型的损坏现象[100]Fig.9 Three main types of damage[100]

2.1 内胆屈曲

聚合物内胆屈曲是Ⅳ型瓶氢渗透影响下的主要问题之一,屈曲现象往往发生在气瓶快速充放氢过程中,其宏观表现为内胆的塌陷[98],如图10[101]所示。

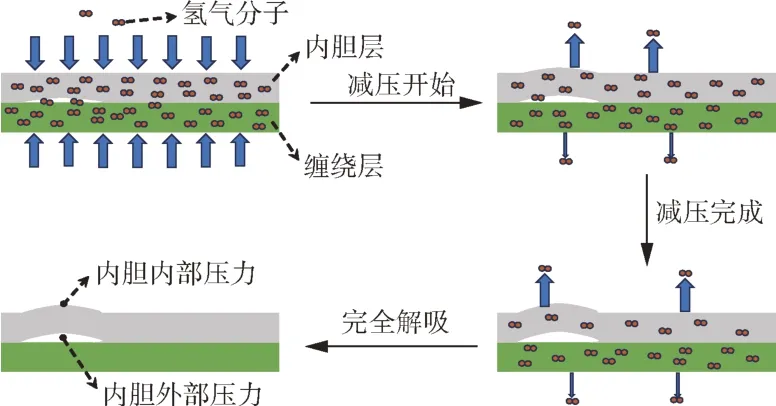

图10 内胆/复合材料界面内部气体量变化示意图[101]Fig.10 Schematic diagram of changes in gas volume inside the liner/composite interface[101]

内胆塌陷主要是由于氢气分子渗透通过聚合物内胆,在内胆层和复合材料纤维缠绕层之间渗出,积聚后实现内胆层内外氢气压力稳定。泄氢时,气瓶内部的减压速率大于内胆外氢气的扩散速率,产生的压力差造成了内胆失稳,撕裂与复合材料纤维缠绕层之间的黏合界面,产生向内的凹陷。

内胆屈曲的产生主要受内胆材料性能、厚度、氢浸泡时间、内胆层与复合材料纤维缠绕层之间的黏合度、温度、气瓶减压速率、气瓶初始和最终压力等因素的影响[101]。夏立荣[102]探究了车用压缩天然气(CNG)全复合材料气瓶的屈曲塌陷现象。结果表明,气瓶内胆容易在材料性能薄弱的位置发生屈曲塌陷,并且气瓶的循环充放气过程会加重内胆屈曲程度。雷闽等[103]通过CT检测技术进一步分析后发现,造成气瓶内胆塌陷的主要原因是内胆层材料和纤维缠绕层材料具有不同的线膨胀系数,微裂纹在循环充放气过程中发生贯通。

Rueda 等[104]利用三网络模型(TNM),成功模拟了管道PE-HD 内胆的屈曲塌陷现象。结果表明,内胆材料的应变率依赖性对塌陷压力有显著影响。Rueda等[105]在之后的工作中引入流体静力单元进一步研究了温度对内胆屈曲塌陷的影响,发现内胆的临界屈曲破坏压力具有非常高的温度依赖性,温度越高临界压力越低。基于得到的参数结果,Rueda等推导出了如式(6)~(7)所示考虑温度、应变率和长径比影响的预测临界塌陷压力方程。

式中 (w/D)0——参考长径比

w/D——长径比

PC(T)——屈曲破坏临界压力,MPa

S(T)——涉及温度的参数

C——校准参数,测定为1.95

T——试验温度,K

以任意w/D值为基准,可得到如式(8)所示校准后的S(T):

通过式(6)和式(8)外推得到完整表达式如式(9)所示:

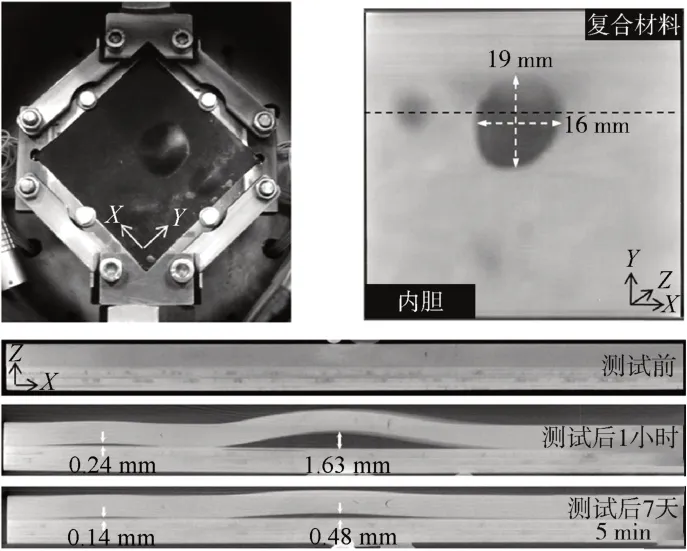

尽管相关学者取得了一定的成果,但是针对Ⅳ型瓶内胆屈曲塌陷的实验数据较为空白,缺少能够重现内胆屈曲塌陷的实验室模型。Pepin 等的研究解决了这个难题[101,106],研究采用断层扫描技术,展示了平板截面的高清层析影像,如图11所示。通过分析层析影像,Pepin 等判断内胆的塌陷发生在内胆层与复合材料纤维缠绕层未充分黏合的区域,内胆材料在这些区域发生了永久性的塑性变形。Pepin 等通过建立有限元模型进一步分析了不同因素对内胆屈曲塌陷的影响。结果表明,通过增大减压速率和最大初始氢气压力来提高内胆两侧压力差,以及增加温度影响内胆材料屈服强度和气体阻隔性能,均会导致内胆失稳塌陷。

图11 平板截面的CT影像[101]Fig.11 CT image of plate section[101]

Blanc-Vannet 等[107]进一步完善了Ⅳ型瓶的降压实验,通过CT扫描获得了不同初始压力和减压速率下的气瓶内胆影像,图12 展示了以0.7 MPa/min 的速度从70 MPa 排空至2 MPa,保持72 h 后排空至大气压的Ⅳ型瓶CT 影像。通过分析发现,降压速率越快,内胆层与复合材料纤维缠绕层之间的界面越容易撕裂分离,严重时甚至会影响缠绕层的性能。

图12 Ⅳ型瓶的CT影像照片[107]Fig.12 CT image of Type IV vessel[107]

查燕[108]基于聚合物内胆坍塌失稳物理模型,建立了内胆黏弹塑性本构模型和内胆层与复合材料纤维缠绕层之间的黏结界面损伤本构模型,其黏结界面损伤本构模型采用的是二次名义应力准则,关系式如式(10)~(11)所示:

式中t——应力矢量,MPa

K——单位刚度矩阵,MPa/mm

ε——应变

d——位移,mm

T0——本构厚度,mm

由式(10)~(11)可以求出损伤前的应力分量和应变分量,并带入损伤模型中的起始条件如式(12)所示:

若满足式(12),则达到损伤起始条件,可得到牵引-分离模型的应力分量表达式如式(13)~(15)所示:

式中,D为材料整体损伤,取值范围是0~1。D为0 时损伤未开始,D为1 时内胆材料完全损伤失效。在上述本构方程的基础上,查燕通过建立坍塌失稳有限元模型,研究了减压速率和内胆厚径比对Ⅳ型瓶PEHD 内胆失稳塌陷的影响。结果表明,内胆失稳临界压力会随着内胆减压速率的增大而提高,并且存在着一个临界过渡区域;内胆厚径比的增大同样会提高内胆失稳临界压力。

综上所述,Ⅳ型瓶内胆屈曲塌陷现象已经能在实验室被重现,并且已有相关文献证实,内胆屈曲塌陷受空洞化现象的驱动。然而,不同因素如循环次数对内胆屈曲塌陷的影响机理尚未探明。此外,当前Ⅳ型瓶塌陷预测模型并未考虑复合材料纤维缠绕层和疲劳损伤带来的影响,相关研究还需要进一步推进。

2.2 内胆屈服

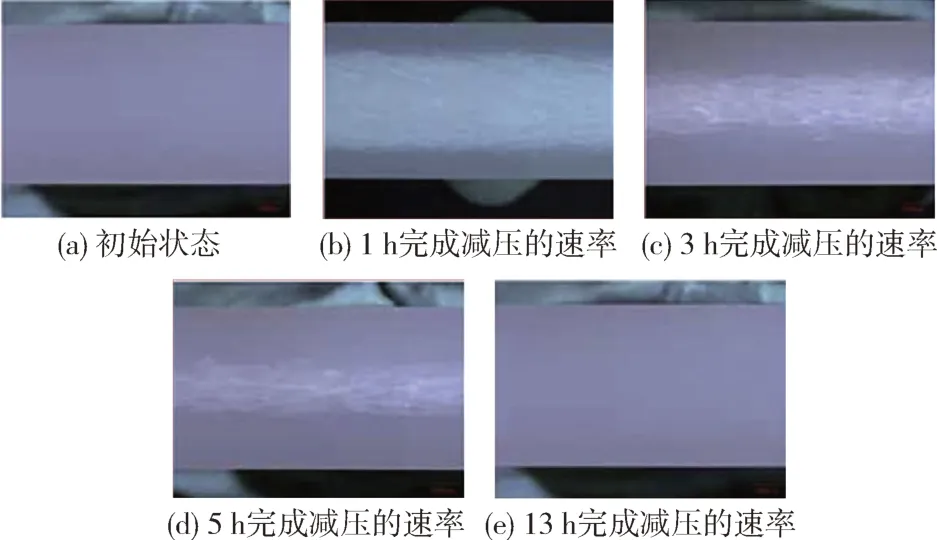

聚合物内胆屈服是Ⅳ型瓶氢渗透影响下的另一个主要问题,屈服会导致内胆起泡开裂,宏观表现为内胆材料变白,如图13[109]所示。内胆屈服起泡主要是由于空腔内氢气分子在RDF 过程中,无法在较短的时间内快速逸出,导致空腔内部压力变大。当空腔内压力超过材料的屈服压力时,氢气分子会撑大空腔,使空腔变形甚至破裂,即发生空洞化。

图13 PE-HD材料在不同降压速率下的屈服起泡现象[109]Fig.13 Yield bubbling of PE-HD material at different depressurization rates[109]

Yamabe 等[110]是最初一批研究内胆屈服起泡的学者,其团队首次尝试研究聚合物氢循环过程中的RDF现象。Yamabe等发现,在光学显微镜下,暴露于30 ℃、10 MPa 氢环境下的透明三元乙丙橡胶(EPDM)在减压5.5 min 后出现了大量随着时间增大的气泡。分析认为这些微米大小的气泡是从聚合物材料的原始缺陷处产生的,过饱和的氢气分子聚集在原始缺陷处并诱发了应力集中现象,通过Neo-Hookean 模型可以很好地预测起泡开始时的内压和尺寸。另外,Yamabe 等还探究了填料对聚合物材料起泡行为的影响。研究表明,填料可以有效降低氢含量,提高材料的拉伸性能,抑制材料起泡。

为了进一步研究RDF 诱导EPDM 橡胶材料内部断裂的微观结构变化,Yamabe 等通过原子力显微镜(AFM)[111]和声发射(AE)[112]探究了材料内部气泡和裂纹的演化过程。AFM 结果表明,EPDM 橡胶在氢减压后会出现亚微米级气泡的形成以及微米级裂纹的萌生。AE 结果表明,氢气的初始压力增大,会增加氢减压后EPDM橡胶内部裂纹的数量和尺寸。

Yamabe 等还研究了温度和循环次数[113],以及不同聚合物类型和气体种类[114]对橡胶O 型圈起泡开裂的影响。结果表明,循环次数增加促进了裂纹的萌生,压力和温度升高加重了裂纹的扩展程度。通过观察不同材料O 型圈的起泡开裂现象,发现起泡主要发生在材料的微观不均匀结构中,并且气泡的尺寸随着气体扩散系数的减小而增大。然而,Yamabe 等的研究并没有考虑其他因素如减压速率对材料氢起泡的影响,聚合物材料氢起泡的影响因素尚不明确。

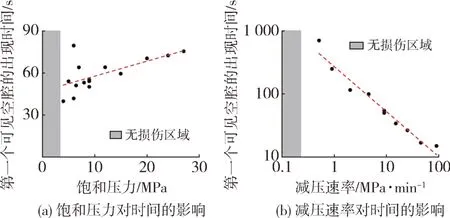

Jaravel 等[115-116]将影响内胆起泡的因素归类为7 个方面,包括内胆材料特性、厚度、初始压力、最终压力、减压速率、温度、氢浸泡时间,并着重研究了氢饱和压力(初始压力)和减压速率对内胆材料起泡开裂的影响。研究发现,气泡出现时间高度依赖于最大饱和压力和减压速率,减压速率的增大会加重材料的空洞化现象,而最大饱和压力呈现出相反的趋势。图14 为减压速率和饱和压力分别为9 MPa/min 和9 MPa 时,不同饱和压力和减压速率与首个可见空腔出现时间的关系。Jaravel 等通过建立数值模型的方式,进一步研究了氢饱和后减压对透明橡胶氢起泡的影响。模型考虑了气泡内部压力、气泡半径和橡胶基体的影响,成功再现了单个气泡的生长过程。遗憾的是,Jaravel 等建立的模型并不能模拟相邻气泡的相互作用情况,并且该模型并不适用于循环减压过程中的起泡预测。

图14 不同因素对首个可见空腔出现时间的影响[116]Fig.14 The effect of different factors on the time to appear the first visible cavity[116]

Yersak 等[109]基于亨利定律、菲克定律和连续介质力学求解的简单材料屈服准则,建立了Ⅳ型瓶聚合物内胆的起泡预测模型,其推导式如式(16)~(21)所示:

式中c——氢气浓度,mol/m3

Pext——静水压力,MPa

S——溶解度,kg/Pa·m3

D——扩散系数,m2/s

Ppore——孔隙压力,MPa

PY——屈服压力,MPa

σY——内胆屈服应力,MPa

a——厚壳圆筒内半径,m

b——厚壳圆筒外半径,m

首先对模型进行简化,假设初始就存在空隙,并且浓度与压力无关。基于亨利定律式(16),可以将气瓶内部氢压边界条件转化为浓度边界条件。将其带入菲克定律式(17)中可以求解氢气在聚合物材料中扩散后各区域的浓度,将浓度带入亨利定律式(16)并减去此时气瓶内部的氢气压力,可以得到聚合物材料空腔内部的孔隙压力[式(18)]。

基于连续介质力学的相关理论,求解得到内胆材料的屈服应力[式(19)]。考虑到厚壁圆筒的极限状态,b应趋于无穷,代入式(19)简化即可得到极限状态下内胆的屈服应力[式(20)]。由式(18)和式(20)可以得到材料空腔内部孔隙压力以及内胆材料屈服压力,当满足式(21),即材料孔隙压力大于材料屈服压力时,内胆发生起泡。

该模型考虑了内胆材料类型、厚度以及减压速率等因素的影响,通过菲克第二定律以及亨利定律,比较了减压后材料内部孔隙压力以及内胆屈服压力的大小,成功模拟了PA 以及PE-HD 材料的起泡现象。模拟结果表明,减压速率快、材料厚度大、氢扩散系数高的材料起泡损伤程度更高。Yersak 等建立的预测模型只能模拟初次减压时内胆材料的起泡情况,多次循环减压模型的建立工作还需要进一步的推进。

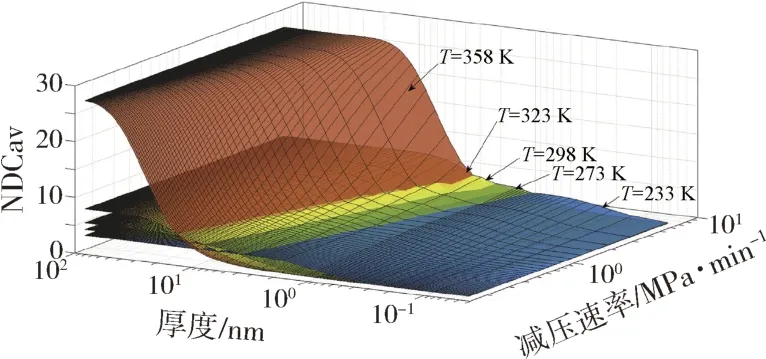

Najipoor 等[117]研究了材料力学性能对丁腈橡胶(NBR)氢减压的影响。研究表明,增加交联密度、硬度和弹性模量,降低断裂伸长率均会使材料内部气泡增多,裂纹的数量和长度增加。Melnichuk 等[100,118]认为内胆空洞化是造成内胆屈曲塌陷和屈服起泡的相关因素,并针对Ⅳ型瓶内胆RDF 的研究,提出了一种基于无量纲参数来评估材料空洞化风险的通用方法,建立了以材料厚度、氢扩散系数、减压速率、饱和压力以及温度为参变量的数值预测模型。评估结果显示,厚度和减压速率的影响同Yersak 等[109]的结论一致,并且温度在特定减压条件下的影响非常明显,如图15所示。Melnichuk 等采用非维度空洞化(NDCac)参数来表征不同温度下的空洞化风险,如式(22)所示:

图15 PE-HD材料在不同温度下的空洞化风险[118]Fig.15 Cavitation risk of PE-HD material at different temperature[118]

NDCav 值越高,空洞化风险越高,NDCav=1 是避免材料空洞化的极限。此外,Melnichuk 在Yersak 研究成果的基础上,进一步分析了几何条件、压力条件以及材料性质的影响,通过对无量纲结果参数化,确定了内胆材料最大减压速率的代数方程[119]。

Fujiwara 等[47]对PE-LD 材料90 MPa 爆炸减压的X-CT 图像进行了评估。实验观测到了减压后因塑性变形产生的气泡和裂纹,发现当完全解吸后,它们仍以裂纹的形式存在并集中分布于试样厚度方向的中心区域。Jeon 等[120]制备了多种不同填料类型和含量的NBR 橡胶材料,并将它们的交联密度、渗透性以及力学性能与快速氢减压性能相关联。上述起泡因素的研究并没有考虑材料微观结构的影响,内胆材料空洞化现象(气泡出现、生长、溃灭)的研究缺少对应的实验数据及理论支持,需要进一步的深入分析。

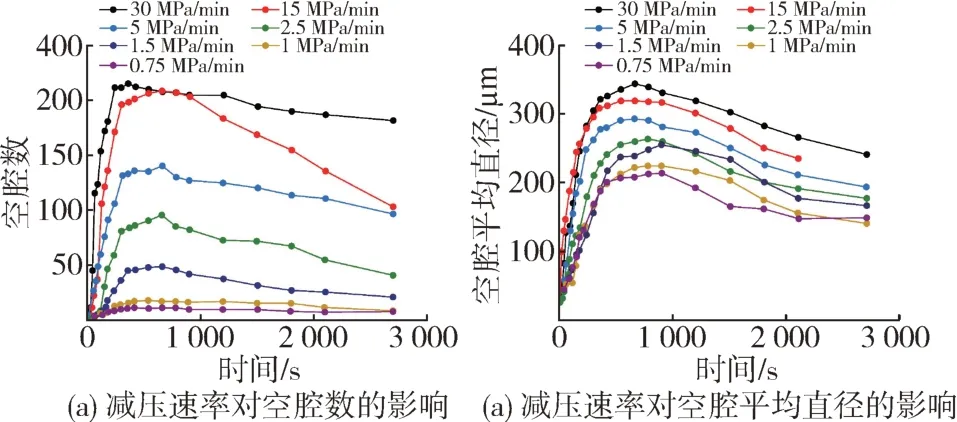

Lefèvre 等[121-122]通过观察橡胶材料气泡和裂纹的演化过程,探究了材料弹性性能与空洞化现象之间的关系。Lefèvre 等认为,空洞化现象并不是单一的弹性现象,其伴随着不可逆的断裂损伤。在演化过程中,弹性体大变形的断裂特性控制亚微米缺陷生长,并主导了成核气泡的微裂纹转变以及微裂纹的扩展。Gerland 等[123]利用透射电子显微镜从微观尺度研究了聚偏二氟乙烯(PVDF)材料空腔形态的演化过程。研究发现,气泡破裂始于纳米大小的气泡,并且减压和施加张力都会促进材料的空洞化现象。Ohyama等[124]利用小角X 射线散射研究了NBR 橡胶材料的RDF 早期阶段。研究表明,交联密度降低会使材料空腔的尺寸变大,并且交联密度的不均匀性导致材料内部产生低密度区域,在这些区域更容易形成较大的空腔。Castagnet 等[125]定量分析了透明EPDM 橡胶材料空腔场的统计数据,量化了减压速率和饱和压力对空腔数量、空腔尺寸以及空间分布的影响,部分结果如图16所示。结果表明,提高减压速率和饱和压力会增加空腔的数量和尺寸,促进相邻空腔之间的相互作用关系。定量分析的结果为空洞化模型的有限元模拟提供了数据支持,填补了文献中空腔动力学以及空腔之间相互作用关系的空白。Castagnet 等[126]通过原位X射线断层扫描技术进一步研究了空腔生长过程中形状的变化。扫描得到的三维(3D)图像比二维(2D)图像更加地精确,且不受光传输技术必须使用透明材料的限制。

图16 减压速率对空腔数和空腔平均直径的影响[125]Fig.16 Effect of decompression rate on the number of cavities and average diameter[125]

Ono 等团队利用原位光学跟踪技术,观察了透明EPDM 橡胶材料循环减压过程中从空洞化到开裂的损伤演变[127]。结果表明,空腔尺寸随着饱和压力的增大而增大,这与Castagnet 等的研究结果一致。此外,Ono等观测到在初次减压过程中,空洞化产生的一部分空腔并没有出现在之后的循环减压过程中。对此,Ono等判断空洞化损伤并不是一个累积过程,还存在着某种复杂的相互作用关系控制着损伤的演化。为了探明这种复杂的关系,Ono等[128]利用可见光散射的方法,得到了PE-HD 材料在氢减压循环过程中内部损伤的演化透射图像,定量评估了空洞化损伤的分布和程度。通过红外光谱的方法,探究了空洞化初期无限小气泡的形成机理,并将聚合物基体中的氢气分子分为孤立的氢气分子以及存在于原始缺陷中活跃的氢气分子[129]。Fazal 采用了与Castagnet 同样的方法,利用原位X射线断层扫描技术研究了EPDM 橡胶材料影响空腔生长动力学的因素,探究了空腔之间的相互作用关系[130]。研究表明,空腔离自由表面的距离越远,其极限体积越大。Fazal 等从生长动力学的角度将空腔分为边缘空腔以及体空腔,边缘空腔的生长主要受表面效应的影响,而体空腔的生长更多的受成核时间或边界条件等其他因素的影响。在空腔相互作用的研究中,Fazal 等认为,在有限能观测到的范围内,空腔之间的相互作用关系小到可以忽略不计。

Kulkarni等[97,99]通过建立有限元模型的方式,研究了聚合物材料RDF 过程中的损伤演化过程。考虑了3种(单腔、双腔和随机分布腔)代表性体积元(RVE)模型,研究了空腔尺寸、位置、压力以及相互作用关系对材料损伤的影响。研究表明,越靠近自由表面的空腔越容易发生损伤。当空腔靠近自由表面时,空腔形状从圆形变成椭圆形,损伤发生于靠近自由表面的外部应力集中处,空腔半径、压力以及减压速率的增加均会促进损伤的发生。图17 为双腔RVE 模型的4 种不同的损伤模式:(a)当空腔靠近彼此但远离自由表面时,空腔受张力以及应力集中的影响发生融合,在材料外部观测不到内部损伤产生的起泡现象;(b)当空腔靠近彼此且适度靠近自由表面时,空腔发生了融合,在材料外部可以观测到内部损伤产生的起泡现象;(c)当空腔靠近彼此且靠近自由表面时,空腔融合成一个新的空腔,在外部很容易观测到扩散到表面的损伤;(d)当空腔远离彼此且靠近自由表面时,2个空腔分别发生了扩散到表面的损伤。

图17 双腔情况下RVE的不同损伤模式[99]Fig.17 Different damage modes of RVE in double-cavity condition[99]

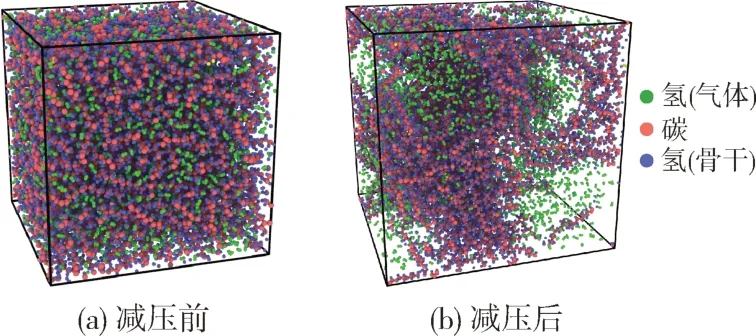

Wilson 等[62,131]使用经典原子分子动力学模拟,研究了交联密度、氢气浓度(气体压力)和温度对EPDM橡胶材料RDF 的影响。研究表明,交联密度增加可以减少RDF 过程中材料的体积膨胀,缩小减压后自由体积的孔径,足够高的交联密度能有效防止EPDM 橡胶材料空洞化。然而,交联密度的引入同样会使材料的自由体积增加,在氢气浓度的促进作用下,诱导空洞化现象的发生。Wilson 在揭示亚扩散氢运动的过程中发现,温度升高、氢气浓度降低同样可以减小材料空洞化的可能性。另外[132],Wilson 等总结了H-Mat 计划的原子分子动力学模拟成果,图18为1 000个氢气分子的减压模拟快照。减压前,氢气分子(绿色小球)在整个聚合物的矩形边界内均匀分布;减压后,矩形边界体积增加并且分子结构发生重排,氢气分子被限制在新产生的空腔内部,导致气体局部化现象(空洞化前兆)产生。该模型存在的缺点之一是不能模拟包含键断裂的应力诱导损伤,Wilson 等计划从该方面进一步的扩展优化。

图18 减压模拟快照[132]Fig.18 Snapshots of the decompression simulation[132]

Zhao 等[25,43]研究了PE 材料氢减压过程中氢气分子的聚集现象。研究发现,在减压速率足够快的情况下,过饱和的氢气分子在聚合物中聚集形成纳米尺寸大小的气泡。通过进一步的分子动力学(MD)模拟发现,这些气泡并不稳定,可能在减压的过程中突然出现和消失,并且可能仅在非常低的压力下稳定并膨胀成微气泡或者裂纹。Zhao等的研究仅考虑了聚合物材料减压过程中氢气分子的聚集过程,并没有考虑其他阶段的影响。

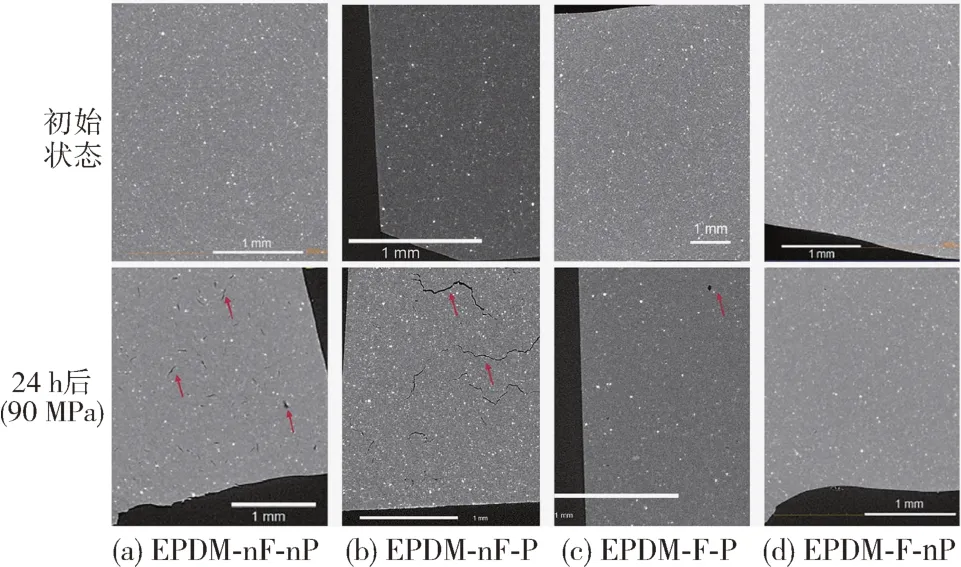

Kuang 等[133]采用先进的成像技术,包括原位X 射线断层扫描技术(Micro-CT)、氦离子显微镜(HIM)以及透射电子显微镜(TEM),研究了EPDM 橡胶材料氢减压环境下出现的结构损伤。通过改变增塑剂以及填料制备了4 种EPDM 橡胶材料,并对其进行了多尺度成像。Micro-CT 结果表明,高压氢暴露造成了大量的结构损伤,并且裂纹可能出现在氧化锌(ZnO)团聚体的附近,增加填料后的材料其耐氢损伤性能增强。TEM 结果表明,ZnO 团聚体与橡胶基体的界面附近产生了空隙和裂纹。HIM 结果表明,压力循环会增加氢损伤,并且增塑剂会通过增加聚合物链的流动性来增加氢损伤。图19 显示了4 种材料静态暴露于氢气压力为90 MPa、24 h前后的2D内部形态。

图19 4种EPDM橡胶材料代表性2D显微CT图像[133]Fig.19 Representative 2D microscopic CT images of the four EPDM rubber materials[133]

图像中均匀分散的白色亮点为ZnO 团聚体,红色箭头标示了氢致损伤。可以看出,在大的ZnO 团聚体附近更容易形成空隙和裂纹,这意味着ZnO 团聚体与橡胶基体的界面是高压氢致损伤的“薄弱点”,增加填料会显著降低“薄弱点”的敏感性。

综上所述,相关学者对聚合物内胆起泡的影响因素进行了大量的实验与研究,提出了空洞化风险的无量纲评估方法,并初步建立了内胆屈服起泡的预测模型。此外,通过使用先进的成像设备已经可以观测到纳米大小气泡的形成及其生长过程。通过从微观尺度观察内胆气泡的空洞化现象,可以进一步了解聚合物内胆起泡的作用机理。然而,尽管Ⅳ型瓶聚合物内胆屈服起泡的研究取得了一定的进展,但与此相对的不足之处也非常明显。影响内胆起泡的因素存在着非常复杂的相互作用关系,这种复杂的关系当前并没有被阐释清楚,需要开发更加清晰以及便捷的微观成像设备来进行研究。目前尚不存在一种模型能够实现高压氢循环下的起泡模拟,多次循环下内胆的起泡预测并没有实现。

3 结语

综述了聚合物内胆的氢渗透机理,从自由体积理论、聚合物氢渗透理论、溶液扩散机制、氢渗透分子模拟和常用评估方法几个方面详细论述了聚合物内胆的氢渗透特性。并在此基础上,从宏观和微观2个角度归纳总结了不同因素对聚合物内胆氢渗透特性的影响,厘清不同影响因素与聚合物内胆氢渗透特性之间的关系。针对聚合物内胆的氢致失效问题,本文重点研究了内胆屈曲塌陷和内胆屈服起泡2种失效类型,分析了内胆屈曲塌陷和屈服起泡的相关研究进展,并阐述了内胆的氢致失效机理。

目前,部分聚合物内胆氢渗透特性影响因素的作用机理并没有被阐述清楚,并且不同影响因素之间的相互作用关系还未被探明。内胆氢致失效分析不仅缺少相应的定量表征方法,而且缺少能够准确预测循环载荷作用下内胆材料塌陷和起泡的数值模型。此外,当前的研究并没有考虑气瓶整体结构对聚合物内胆氢渗透和失效行为的影响。在实际工况下,聚合物内胆始终处于一种环向受力的状态,并且内胆易受快充温升效应的影响,鲜少有文献研究温度和应力耦合作用下氢渗透对聚合物内胆性能的影响。

Ⅳ型瓶轻量化、高压力、高储氢密度和高寿命是未来的发展方向,这对内胆性能有了更高的要求。准确合理的多因素耦合模型可以使气瓶更加贴合实际,大幅增加气瓶设计的安全性,节省原材料成本。精确的寿命预测模型以及便携式无损检测设备配合系统的安全评估体系,在未来能够实现快速高效评价气瓶的使用寿命,减少时间、资金、人力成本。因此,未来重点研究多因素耦合作用下聚合物内胆氢渗透行为和失效机理、建立准确的安全评估和寿命预测模型、开发便携式高精度的无损检测设备对保障Ⅳ型气瓶安全运行具有重要意义。