PDMS/PVDF静电纺丝膜的制备及油水分离性能研究

李 杰,路祎祎,石文天,郭云杰,王宇科

(北京工商大学机械工程系,北京 100048)

0 前言

现代社会与石油及其衍生品密切相关。近些年来频发的石油泄漏事故及大量含油废水的排放对生态环境造成无法估量的破坏[1]。为改善这一问题,利用重力、离心、浮选等分离技术成功地进行了油水分离,但这些传统技术会产生二次污染,且只能用于简单油水混合物,其对油水乳液的分离作用有限[2-3]。由于乳液液滴尺寸较小(通常≤20 μm),因此其纯化过程复杂且成本高昂,如破乳、生物处理、电化学处理和吸附技术等分离工艺是处理乳液最常用的方法[4-8]。然而,这些技术需要多步骤工艺、热、化学和生物输入来进行纯化过程,这导致生产成本增加[9]。相比之下,膜分离技术逐渐成为主流。考虑到传统膜具有的大孔径不适合用于油水乳液的分离[10],制备高孔隙、小孔径的分离膜势在必行。利用静电纺丝法[11]制备高孔隙、小孔径分离膜具有广泛的应用前景。

分离膜的特殊浸润性是获得油水分离能力的关键[12]。其中,同时具有超疏水、超亲油性的材料可以选择性吸收油水混合物中的油相,而具有超亲水、超疏油性的材料则能够从油中分离出水[13]。如李吉泰等[14]在不锈钢网上制备成超亲水空气疏油水下超疏油金属网,其显示出良好的油水分离率。Wang等[15]开发了一种在水下具有超疏油性的超亲水网格,具有持久的油水分离能力。相比于超亲水表面,超疏水表面的理论基础更加完善且更容易制备。微观形貌是影响疏水性的重要因素之一,如何构建合理的微观形貌是制备疏水性材料的关键。静电纺丝技术带来的多孔隙多层次结构能够有效截留空气,通过实现稳定的Cassie 态[16]来获得优异的疏水性能。

PVDF 是构建疏水性材料的常用物质[17],其具有稳定的力学性能与化学性能。如Xiong 等[18]通过调节PVDF 超细纤维与粗纤维的配比,制备出了具有高孔隙率、高透明度、高拦截效率的防雾霾纱窗。PDMS 具有低表面能和良好的热稳定性[19],是改善材料疏水性的良好选择[20]。考虑到PDMS 和PVDF 的优势,本研究尝试通过共混来实现静电纺丝膜的制备。

基于此,本工作以2种高分子聚合物PVDF 和PDMS的混合溶液为纺丝液,尝试制备具有超疏水超亲油性的油水分离膜。通过调节PVDF与PDMS的配比来探究成膜效果与油水分离率的相关性,以期为油水分离领域提供潜在应用与借鉴。

1 实验部分

1.1 主要原料

PDMS,道康宁184,分析纯,道康宁(美国)有机硅有限公司;

PVDF,重均分子质量(Mw)为400 000,分析纯,上海阿拉丁生化科技股份有限公司;

N,N-二甲基甲酰胺(DMF)、超干四氢呋喃(THF)、司盘80(span80)、正己烷(C6H14)、油红(C26H24N4O)、亚甲基蓝(C16H18ClN3S),分析纯,北京伊诺凯科技有限公司。

1.2 主要设备及仪器

扫描电子显微镜(SEM),Phenom XL,美国Thermo Fisher Scientifc公司;

X 射线能谱分析仪(EDS),Phenom XL,美国Thermo Fisher Scientifc公司;

傅里叶变换红外光谱仪(FTIR),Nicolet iN10 MX,美国Thermo Fisher Scientifc公司;

接触角测量仪,XG-CAM,上海轩铁创析工业设备有限公司;

质构仪,TMS-Pilot,美国FTC公司;

偏光显微镜,CX40P,宁波舜宇仪器有限公司;

微量水分测定仪,DHS-20A,上海精密仪器仪表有限公司。

1.3 样品制备

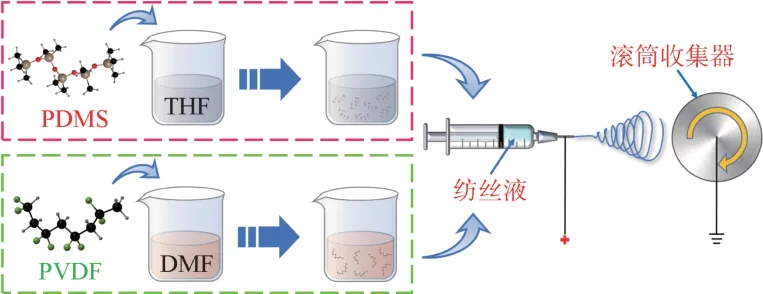

PDMS/PVDF静电纺丝膜的制备:制备过程如图1所示。首先,取一定量的PVDF 于DMF 中,80 ℃下水浴加热搅拌2 h 制得浓度分别为30 %、25 %、20 %、15 %、10 %的PVDF 溶液。然后,将PDMS 的预聚物与固化剂按10∶1的比例加入到THF中,磁力搅拌1 h 制得浓度为10 %的PDMS 溶液。最后,将不同浓度的PVDF 溶液与PDMS 溶液以1∶1 的比例混合,在50 ℃下水浴搅拌1 h 制得PVDF 与PDMS 质量比分别为3∶1、5∶2、2∶1、4∶3、1∶1 的纺丝液,并命名为P1、P2、P3、P4、P5。此外,另取浓度为20 %的PVDF 溶液在相同条件下单独进行纺丝,制得的对照组命名为P0。上述过程搅拌转速均为300 r/min。

图1 PDMS/PVDF静电纺丝膜的制备流程Fig.1 Preparation process of PVDF/PDMS electrospinning membranes

制得的纺丝液P0~P5 静置去除气泡后被装入10 mL 的针管中。选用内径为0.75 mm、外径为1 mm的针头作为纺丝针头,铝箔作为接收器被附于滚筒上。静电纺丝的电压设为15 kV,灌注速度设为2 mL/h,灌注量设为10 mL,滚筒转速设为400 r/min,针头和接收器的距离为12 cm。纺丝结束后,制得PDMS/PVDF静电纺丝膜被置于烘箱中干燥备用。

油包水乳液的制备:本研究中用于分离的液体为油包水乳液。正己烷和去离子水分别被选为油相和水相,选用span 80 为表面活性剂。为了方便观测结果,将正己烷用油红进行染色,去离子水用亚甲基蓝进行染色。具体操作为取1 mL 去离子水和0.1 mL span 80置于100 mL 正己烷中,在分散机下以10 000 r/min 的速度搅拌30 min获得均匀的油包水乳液。

1.4 性能测试与结构表征

利用SEM、EDS 观察膜表面的微观结构及成分元素分布,加速电压15 kV。束流强度采用最大的束流强度map,观察模式选取SED模式。

FTIR 被用于膜的定性表征,通过测试样品的官能团并加以分析后确定其化学组成,扫描范围为500~4 000 cm-1,分辨率为4 cm-1。

膜表面的浸润性通过接触角测量仪进行表征,测试液滴大小为2 μL。

质构仪被用于膜力学性能的表征,测试过程中以2 mm/min 的速度拉伸膜。在进行测试之前,膜被裁剪成3 cm×1 cm 大小的长条状,之后将膜放入测试仪器中并用夹具夹紧。

偏光显微镜被用于油包水乳液的观察,分别观察了分离前后微小水滴在乳液中数量以及形态的变化。

利用微量水分测定仪分别对分离前后油包水乳液中的水分浓度进行了测定。膜的油水分离效率通过式(1)进行计算:

式中S——油水分离效率,%

Cf——分离前油包水乳液中水的浓度,mg/L

Cp——分离后油包水乳液中水的浓度,mg/L

利用油水分离装置进行油包水乳液的分离,并记录乳液穿过膜所用的时间。乳液的渗透通量由式(2)计算:

式中P——乳液的渗透通量,L/m2·h

V——穿过膜的乳液的总体积,L

A——膜的有效面积,m2

t——乳液穿过膜所用的时间,h

2 结果与讨论

2.1 表面微观形貌分析

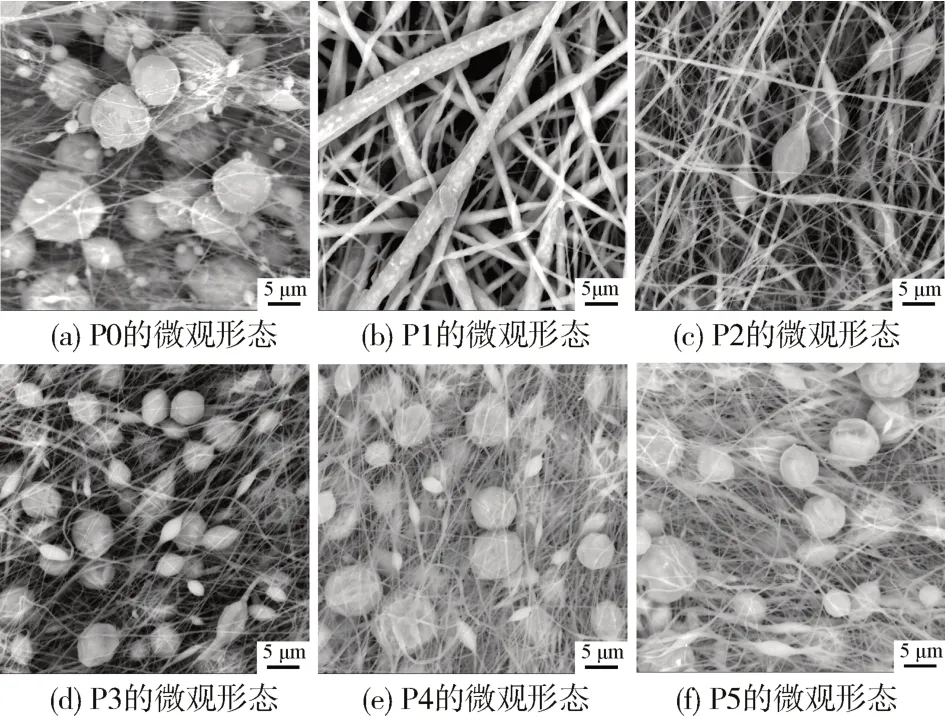

微观形貌如图2所示。已有研究表明,重均分子量(Mw)为400 000 足以支持PVDF 在静电纺丝过程中形成纤维[21],而浓度为20 %的PVDF 可以形成不含微球的纤维[22]。然而,图2(a)显示了不同的结果,纯PVDF膜P0 中仅形成了少量的纤维,而大部分PVDF 以微球形式存在。这种现象与溶剂的沸点有关。大多数PVDF 静电纺丝时使用的是丙酮(沸点56.5 ℃)和DMF(沸点153 ℃)的混合溶剂,而图2(a)仅使用了DMF 作为单一溶剂。丙酮的加入可以显著降低混合溶剂的沸点,使溶剂在静电纺丝的过程中能够充分挥发。但DMF 的单一溶剂由于沸点高,容易形成含有微球的纤维。此外,由于单独的 PDMS 不能静电纺丝,纯PDMS 溶液甚至不能在电场力的作用下沉积在接收器上,因此没有展示纯PDMS 膜的图像。然而,在PDMS 的溶液与PVDF 的溶液混合后,所有 PDMS/PVDF 膜在相同的静电纺丝条件下都能够有效地形成纤维,这得益于溶剂和溶质的变化。PDMS 的溶剂THF(沸点66 ℃)与DMF 的混合形成了沸点较低的混合溶剂,为纤维的形成提供了有利条件。同时,PVDF的加入为PDMS的静电纺丝提供了可行性。

图2 静电纺丝膜的SEM照片Fig.2 SEM of different PVDF/PDMS electrospun membranes

在图2(b)中,膜P1 具有最粗的纤维直径。由于此时加入的PVDF 溶液浓度最大,因此纺丝溶液的黏度最大。纺丝溶液的高黏度阻碍了纤维在电场力的作用下的拉伸,从而增粗了纤维的直径。随着添加的PVDF 溶液的浓度降低,纤维逐渐变细,如图2(c)所示。当浓度降低到20 %时,膜的纤维明显变细,并出现了许多微球,如图2(d)所示。这是因为当纺丝溶液的黏度降低时,聚合物的表面张力逐渐起主导作用,此时聚合物不易形成纤维,反而会产生更多的微球。随着浓度的继续降低,纤维的直径没有明显变化,但微球变大,如图2(e)和(f)所示。因此,从结果来看,添加浓度为20 %的PVDF 溶液对于确保纤细纤维产生的同时减小微球的尺寸至关重要。

2.2 表面化学组成与分布

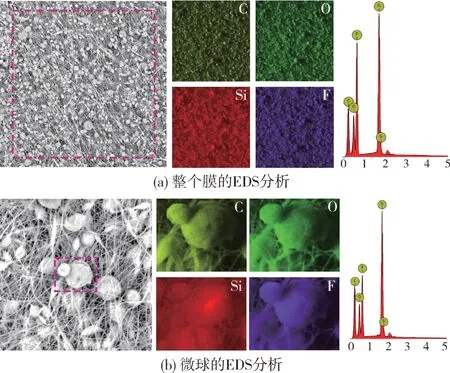

为了探究PDMS 和PVDF 在膜上的具体组成和分布,对膜P3 进行了EDS 分析,如图3所示。其中,硅元素仅存在于PDMS 中,而氟元素仅存在于PVDF 中。从图3(a)可以看出,在总体上,硅(红色)和氟(紫色)均匀的分布在整个膜上,并都出现了较高的元素峰,证明PDMS 和PVDF 在整个膜上的均匀分布。这表明PDMS 和PVDF 在溶液中完全分散,没有发生相互分离,表明DMF 和THF 形成的混合溶剂适用于PDMS 和PVDF。在氟元素的 EDS 图像中可以观察到纤维的走向,但在硅元素的EDS图像中纤维却显得模糊,似乎更多的集中在微球上。

图3 膜P3的EDS分析Fig.3 EDS analysis of membrane P3

为了确定微球的组成,对微球单独进行了EDS 分析,如图 3(b)所示,在微球表面仍旧可以观察到硅元素和氟元素。但此时,硅元素显示出了比氟元素更高的亮度,说明微球上PDMS的比例增加了,这从氟元素明显降低的峰值上也可以看出。PDMS 更容易聚集在微球中的现象可能与溶剂和PDMS 的性质有关。应该提到的是,PDMS只溶于THF中,不溶于DMF,且纯PDMS 没有可纺丝性。因此,当PDMS 分子链与PVDF分子链交联缠结时,PVDF 含量较高的区域更容易形成纤维。相比之下,PDMS 含量较高的区域更容易形成微球。此外,THF 是一种易挥发性溶剂,会导致PDMS 含量更高的区域在针头到接收器的飞行距离中较早地与溶剂发生分离,并夹带部分PVDF形成微球。

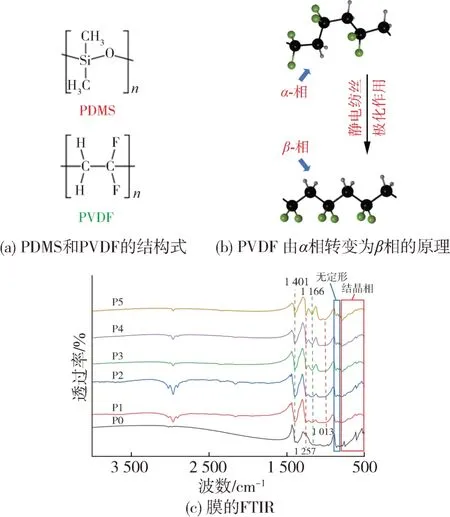

为了进一步验证膜的组成,对膜进行了FTIR 分析,如图4所示。图4(a)是PDMS 和PVDF 的结构式,可以直观地显示PDMS和PVDF中的化学键。在图4(c)中,膜P0~P5 在1 401 cm-1和1 166 cm-1处表现出PVDF 的特征吸收峰,这归因于—CH2—的弯曲振动和—CF2—的伸缩振动。与膜P0 不同,膜P1~P5 在1 257 cm-1和1 013 cm-1处显示出了PDMS 的特征吸收峰,表明膜中存在PDMS。其中,1 257 cm-1处的峰为—Si—CH3的吸收峰,1 013 cm-1处的吸收峰为Si—O—Si 的伸缩振动。膜P5~P1 中,随着PVDF 的加入,PDMS 的含量逐渐降低,PDMS 的特征峰强度逐渐降低。

图4 不同膜的FTIR和PVDF的相变原理Fig.4 FTIR of different membranes and the principle of PVDF phase transition

图4(b)中的红色宽方块为PVDF 结晶相的振动吸收峰,非极性α相的特征吸收峰在795、760、612、531 cm-1附近。蓝色小方块是PVDF 在877、840 cm-1左右的无定形吸收峰,840 cm-1处的吸收峰是β 相的特征吸收峰。如图4(b)所示,与纯PVDF 膜P0 相对尖锐的α 相吸收峰相比,P1~P5的α相特征吸收峰变得平缓。β相特征吸收峰略有增强,这是因为在静电纺丝的高压极化作用下,α 相部分转变为β 相[23]。转变的原理如图4(c)所示。可以看出,α 相和β 相之间存在很大差异。α 相的分子链排列不规则,而β 相则相反,排列方式的不同会赋予它们不同的能力。此外,在一定条件下,α相和β 相可以相互转化。例如,在静电纺丝中,CF2偶极子在外加电场的作用下重新排列并朝向同一侧,从具有良好力学性能的α 相转变为具有优异压电性能的β相[24]。

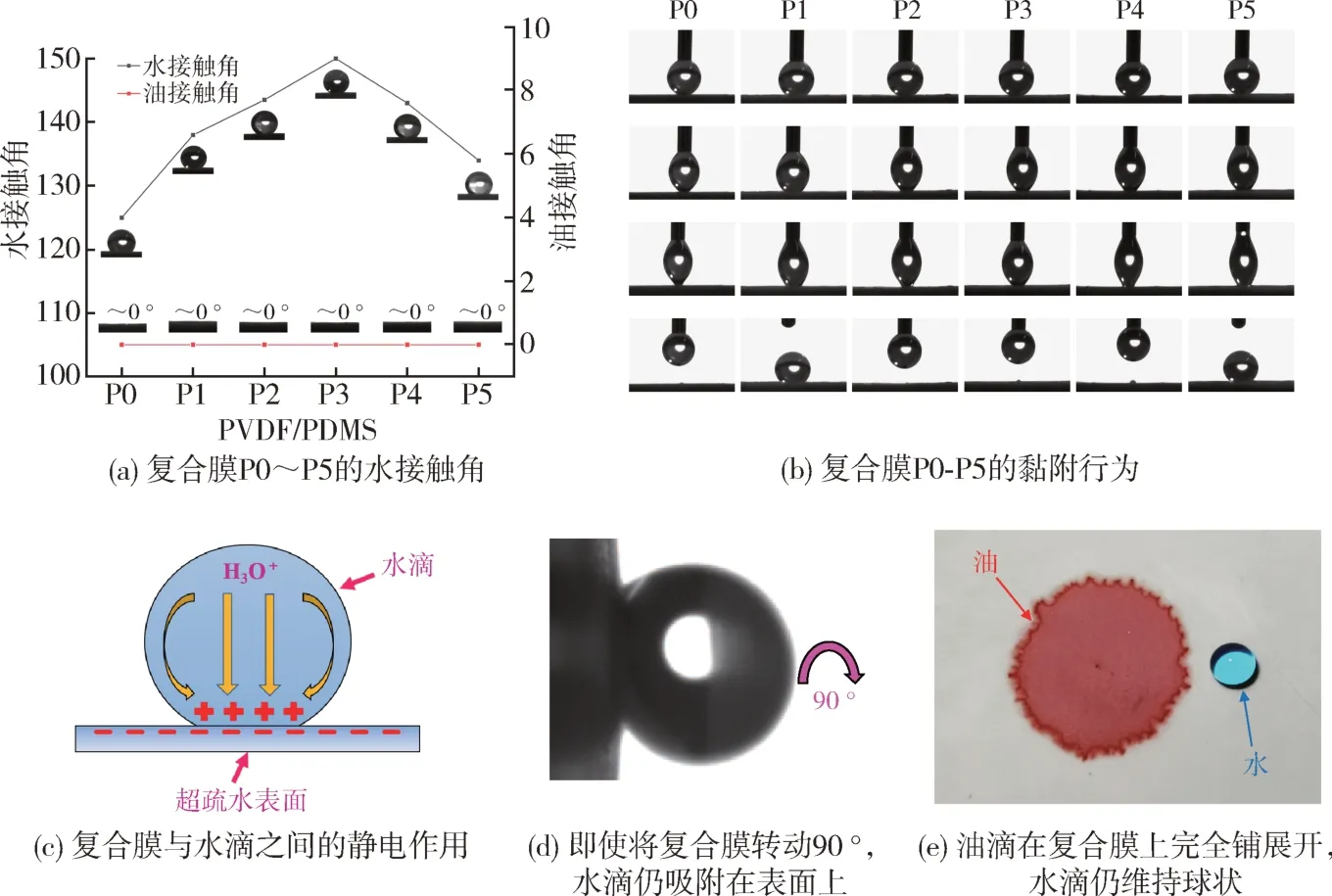

2.3 表面浸润与黏附

膜的浸润性显著影响着油水混合物和油水乳液的分离,因此表征了膜的浸润性,如图5所示。在图5(a)中,所有膜的水接触角都很大,油接触角几乎为零。截然相反的润湿性允许油滴在膜中扩散,而水滴保持球形,如图5(e)所示。

图5 膜表面的浸润性Fig.5 The wettability of the membrane surface

膜表面的水接触角呈现明显变化,其中P3 的接触角最大,达到150 °以上。分析认为,对水接触角的变化与膜表面具有的微观形貌密切相关。根据Cassie 模型,在一定范围内,固液接触面积占总接触面积的比例系数(f)越小,材料表面的水接触角就越大。对于PDMS/PVDF静电纺丝膜,f的值与纤维的直径和微球的大小有关。简单地说,纤维越细越密集,微球越小越密集,膜的水接触角就越大。随着PVDF 含量的增加,微球逐渐变小、变致密,这将直接降低f的值。该值的减小导致水接触角上升,最终在膜P3 中获得了最大水接触角。此时,进一步增加PVDF 的添加量将导致纤维直径增加,由图可观察到纤维的痕迹。纤维的粗化会增加f的值,导致水接触角减小。如果进一步增加PVDF 的添加量,微球完全消失,整个膜表面由粗大而疏松的纤维组成。在这种状态下,f的值会进一步增大,即水接触角会进一步减小。

此外,水滴对膜表面呈现出明显的黏附行为,如图5(b)所示。与膜P0 相比,含PDMS 的膜P1~P5 表现出更大程度的水滴变形和更高的黏附性。在P1~P5中,膜P1和P5可以黏附毛细管中的水滴。膜P2、P3和P4则相反,显示出相对较低的黏附性,但仍观察到一部分液滴保留在膜上。由于PDMS 含量较高的微球体积较大,所以膜P5 更容易黏附水滴,而膜P1 则是因为大的毛细孔具有较强的毛细力。

实验过程中还发现了一个有趣的现象,尽管膜旋转了90 °,水滴仍然紧紧地吸附在膜P3 上,如图5(d)所示。这种现象可归因于膜表面的毛细作用和静电相互作用。静电纺丝膜的高孔隙率可以产生大的毛细力,从而使液滴通过毛细作用吸附在膜上。但同样,毛细作用也可以促进油的通过。此外,高黏附性也可能与膜和液滴之间的静电相互作用有关。研究发现疏水性材料即使在空气中也带负电。当液滴接触疏水性表面时,阳离子会分布到固液界面形成双电层[25]。水具有高的介电常数,当水滴与疏水性PDMS/PVDF 膜接触时,水滴中的H3O+会迁移到固液界面,从而使水滴在静电作用下牢固地吸附在膜的表面,如图5(c)所示。

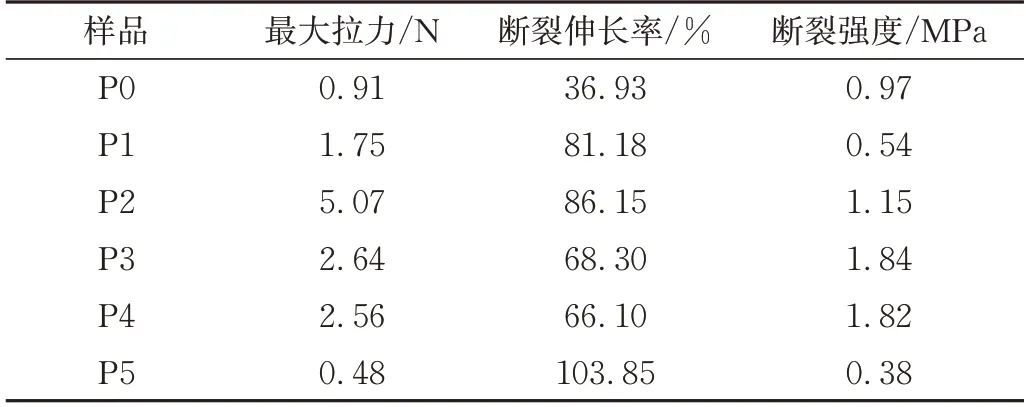

2.4 力学性能分析

膜P0~P5 的断裂强度和断裂伸长率如表1所示。可以看出,膜P0 由于其纤维和微球的不连续、疏松和不均匀而表现出较低的断裂伸长率和断裂强度。应该注意的是,由于其特性,PDMS 膜通常具有较低的断裂强度。但是,添加PVDF 后,得益于PVDF 良好的力学性能,PDMS/PVDF静电纺丝膜的断裂强度提高至1.84 MPa。同时,PDMS 的存在可以降低PVDF分子链间的作用力,降低其结晶度,增加PDMS/PVDF静电纺丝膜的断裂伸长率。从表1 还可以看出,PVDF 含量最少的膜P5 的断裂伸长率高达103.85%。

表1 PDMS/PVDF静电纺丝膜的力学性能数据Tab.1 Mechanical properties of PDMS/PVDF membranes

一般来说,如果要同时具有2 种聚合物的性能,则希望它们的共混物能够实现宏观的均匀和微观的相分离。如上所述,PDMS 更趋向于集中在微球中,而PVDF 更趋向于集中在纤维中。这种行为为微观的相分离提供了有利条件。也就是说,微球的存在可以使PDMS/PVDF静电纺丝膜同时具有良好的断裂伸长率和断裂强度。在这种状态下,增加PVDF 的含量可以显著提高断裂强度,同时尽可能的减少断裂伸长率的损失。例如,从膜P5到膜P3的断裂伸长率和断裂强度的变化见表1。但是,当PVDF 含量为PDMS 的2.5 倍时,微球数量显著减少,导致微观相分离的减少。此时,虽然膜P2的断裂伸长率较P3增加了约20 %,但其断裂强度却降低了约70 %。此外,如果PVDF 的含量进一步增加(膜P1),则会造成微球的消失,从而导致微观相分离的完全消失。最终,膜P1 失去了良好的断裂伸长率和断裂应力。这一结果表明,合理的PDMS 与PVDF 配比可以使PDMS/PVDF静电纺丝膜兼具良好的断裂伸长率和断裂强度。

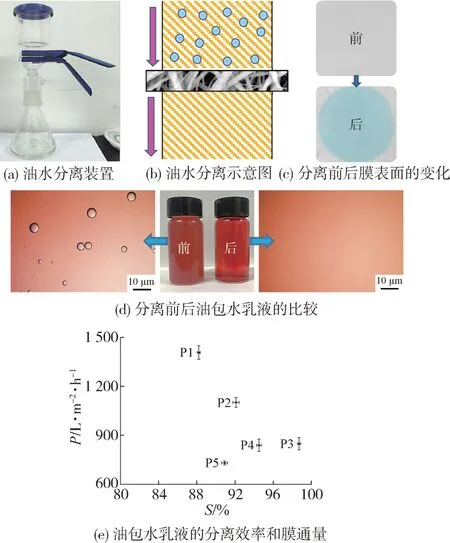

2.5 油水分离性能与重复性分析

如图6所示,对PDMS/PVDF静电纺丝膜的油水分离能力进行了评估。图6(a)展示了进行油水分离所需的装置,图6(b)展示了油水分离的示意图。首先,将PDMS/PVDF静电纺丝膜紧紧的夹在油水分离装置的中间。然后,油包水乳液在重力作用下自上而下的穿过膜,从而实现对油包水乳液的选择性分离。对于PDMS/PVDF静电纺丝膜来讲,油相可以很容易渗透材料,同时膜在高孔隙率所带来的毛细力的作用下实现对油相的持续吸附。PDMS/PVDF静电纺丝膜对油包水乳液的选择性渗透性在图6(c)中可以得到展示。与分离前的纯白色相比较,分离后的PDMS/PVDF静电纺丝膜的表面明显呈现出蓝色。油包水乳液分离后的膜上的蓝色来自用于对水染色的亚甲基蓝,相反,用于对正己烷染色的油红却不会被截留在膜上,这可以归因于PDMS/PVDF静电纺丝膜具有的高的水接触角和低的油接触角。从图6(d)同样可以看出,与分离前油包水乳液的浑浊相比,分离后的油包水乳液明显更加清澈,这一点可以在光学显微镜所拍的照片中观察到。

图6 膜的油水分离能力Fig.6 Oil-water separation capacity of the membranes

图6(e)显示了不同PVDF 含量的PDMS/PVDF静电纺丝膜对油包水乳液的分离效率和通量。膜P1~P5对油包水乳液的分离效率呈现出先升高后降低的趋势。其中,膜P3 具有最高的油包水乳液分离效率,可达到98.7 %,这与接触角的变化方向一致,表明了浸润性是影响膜油水分离效率的关键因素之一。此外,随着PVDF 含量的增加,膜对油包水乳液的通量呈上升趋势。得益于大的孔径,膜P1 的最大通量可达1 400 L/m2·h,但分离效率仅为88 %。与P1、P2、P4 和P5 相比,膜P3 在更高的分离效率下仍然能够具有848 L/m2·h的通量。

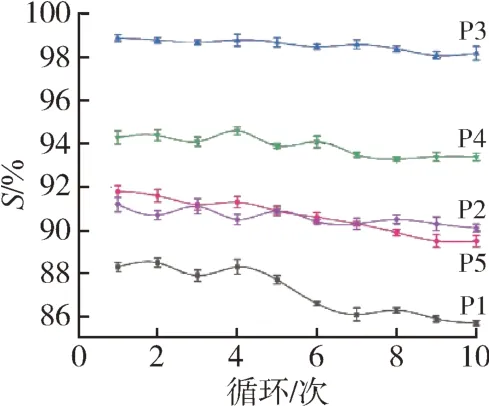

此外,PDMS/PVDF静电纺丝膜的可重复使用性能也是一个关键的指标。在这里,测试了10个循环内PDMS/PVDF静电纺丝膜对油包水乳液的分离效率的变化,如图7所示。需要说明的是,每分离100 mL的油包水乳液作为一个循环。从图中可以看出,在进行10次分离循环后,所有的PDMS/PVDF静电纺丝膜对油包水乳液的分离效率都有了不同程度的下降。随着分离的持续进行,油包水乳液中的微小水滴逐渐聚集在膜的表面。当微小水滴积累的量达到一定的值时,水在压力的作用下将被强制通过孔隙,导致PDMS/PVDF静电纺丝膜的分离效率的下降。其中,膜P1和P2的分离效率下降的最为明显,因为它们的孔径较大,水更容易通过。

图7 10次分离循环内不同膜的分离效率Fig.7 Separation efficiency of different membranes in ten separation cycles

3 结论

(1)PDMS 和PVDF 在静电纺丝方面存在着互补的关系,PVDF可以帮助PDMS形成纤维,使PDMS获得可纺丝性;而PDMS 反过来又可以加强PVDF 的交联与缠结程度,从而增加所形成的纤维的数量与质量;

(2)在所有制备的PDMS/PVDF静电纺丝膜中,含有微球的膜普遍比不含有微球的膜表现出更好的疏水性,这得益于微球带来的微观粗糙度;

(3)在静电纺丝过程中,PDMS 更倾向于集中在微球上,而PVDF 更倾向于集中在纤维上;由于微球中PDMS 的含量较高,所以PDMS/PVDF静电纺丝膜的表面具有更低的表面能和更好的亲油性;

(4)所有的PDMS/PVDF静电纺丝膜都显示出了较高的黏附性,这可能与膜表面的毛细作用和静电相互作用有关;

(5)经过测试,膜中PVDF 和PDMS 的最佳比例为2∶1,在此比例下,PDMS/PVDF静电纺丝膜展示出了最好的综合性能;膜的最高水接触角可达150 °,油接触角几乎为0 °,表现出完全相反的浸润性;此时,该膜对油包水乳液的分离效率大于98 %,通量为848 L/m2·h,是油水分离材料的合适候选物。