特高压变压器内部电弧放电时的应力应变分析及安全校核

朱庆东,李龙龙,朱孟兆,朱文兵,王 建,辜 超,顾朝亮

(国网山东省电力公司电力科学研究院,济南 250002)

0 引言

电力变压器是电力系统中的核心设备,其安全运行是电力系统实现电能输送和分配的重要保障。内部短路是电力变压器最为严重的故障之一,变压器发生本体内部短路时,其故障电弧往往会释放出MJ数量级甚至更高的能量,容易引起绝缘油的快速裂解汽化,使得油箱内压力陡增[1]。如果变压器的保护装置没有及时动作,则容易造成油箱开裂甚至起火爆炸等严重后果[2],严重威胁设备安全和人身安全。

鉴于变压器内部短路故障的严重危害,国内外学者从20世纪70年代起就开展了一系列相关实验模拟和仿真研究[3]。在变压器内部故障情况下油箱内压力变化的建模方面,Mahieu 等人[4]首先在不可压缩流体假设条件下,用半经验能量守恒公式计算了配电变压器顶部空间的压强;Dastous等人[5]采用二维潜流模型并结合试验计算了变压器发生内部电弧故障时的升压情况;Perigaud 等人[6]采用流体动力学方程建立了变压器内部压力升高的三维仿真模型,分析了油箱内电弧故障时压力分布和变化情况。以上研究主要关注变压器内部故障时压力的传播过程和分布情况,试图揭示内部电弧故障下绝缘介质中的物理和化学变化过程,而实际工程中更需要考虑不同故障条件下变压器油箱的应力应变情况和耐受范围。

本文建立了单相特高压变压器的三维有限元仿真模型,根据变压器内部缺陷放电引起故障的能量水平,获得内部放电故障下油箱壁的应力应变分布,分析了出线装置螺栓的应力水平,根据材料性能对油箱和螺栓进行强度校核,为特高压变压器的安全校核和风险控制提供参考。

1 数学模型及方法

1.1 电弧能量计算模型

变压器发生匝间短路等内部短路故障时,往往会在故障部位形成局部电弧,其电弧能量可表示为电弧电压和电流乘积的积分:

式中:Warc为电弧能量;Δt为电弧持续时间;uarc和iarc分别为故障点两端压降和电弧电流。

为简化电弧故障的物理过程,假设电弧燃弧过程中每个工频半周期间,单位长度电弧压降为常数E0,因此电弧电压uarc仅与电弧长度有关[7]:

式中:E0为单位长度的电场强度,取值100 V/cm;larc为电弧长度,一般与故障严重程度相关。

根据节点电流定律,电弧电流iarc等于原边侧电流i11与故障匝内环流i12之和,即:

因此对于匝间短路故障,其电弧能量可表示为式(4):

文献[8]通过电路仿真模型给出了原边匝间故障时原边电流和匝间环流与短路匝数百分比之间的关系:原边电流随短路匝数百分比增大而增大,匝间环流随短路匝数百分比减小而减小。因此结合式(4)可估算出匝间短路故障引起的电弧电流的数值范围,再进一步估算电弧能量水平。

1.2 故障源压力模型

文献[9]通过试验得到变压器内部电弧故障能量与产气量Vgas之间存在以下近似关系:

整个汽化过程绝缘油质量守恒,可以得到绝缘油蒸汽的密度:

式中:ΔHoil为液态绝缘油从正常运行温度骤升至过热蒸汽温度过程的焓增;α为电弧能量中用于加热汽化绝缘油的注入能量所占电弧总能量的比例,一般取15%~40%,且和燃弧时间成反比[10]。

液态绝缘油从正常运行温度骤升至过热蒸汽温度过程的焓增方程为:

式中:θ1为绝缘油混合物正常运行温度,一般为60~80 ℃[11];θ2为绝缘油汽化温度,根据变压器绝缘油汽化实验,混合物中最高汽化温度约为400 ℃[12];θ3为电弧作用下过热绝缘油蒸汽温度,约为1 700 ℃[13];Coil为绝缘油混合物比热;Cgas为绝缘油蒸汽比热;ΔH1为绝缘油液态焓增;ΔH2为绝缘油汽化相变潜热;ΔH3为绝缘油蒸汽焓增。

假设绝缘油蒸汽为理想气体,其状态方程为:

式中:pgas为过热绝缘油蒸汽内部压强;γgas为绝缘油蒸汽比热比,取值1.35;μgas为绝缘油蒸汽比内能,取值5.7×103kJ/kg。

将式(6)代入式(8)可得:

式中:γgas、μgas、ΔHoil可近似视为常数,因此绝缘油蒸汽气泡内部压强pgas只与电弧能量Warc及能量转化系数α有关。

故障电弧周围气泡与绝缘油界面处的压强差可表示为:

式中:p0为大气压强,取0.101 MPa;poil为故障点处绝缘油静态压强;σoil为绝缘油表面张力系数,取2.7×104N/m;rgas为气泡的近似半径。

1.3 油箱内压力传播模型

综合考虑压力波在变压器油箱内部金属构件的折、反射传播以及绝缘油粘度对其动能的衰减、损耗,针对气泡震源所产生压力波在周围绝缘油中的传播过程,列写瞬态压力声学波动方程:

式中:c为压力波在绝缘油中的传播速度;ρ为介质密度;ρc2为体积弹性模量;t为时间;μ为动力粘度;μB为本体粘滞系数;pt为压力场强,由初始压强p0(气泡内外压差Δp)与背景压力场强pb(前一时刻油箱内部压力场强)组成。

2 特高压变压器油箱及升高座模型

为了仿真计算变压器内部故障后的压力分布,根据1 000 kV单相三绕组自耦式变压器结构参数,在ANSYS 有限元仿真软件中建立了三维几何模型,主要参数见表1。

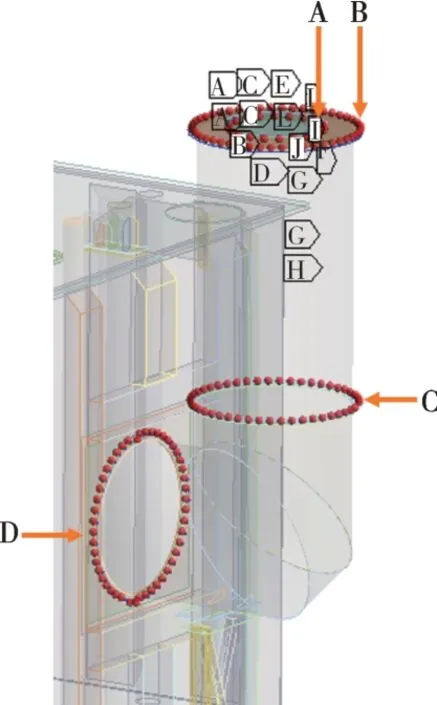

变压器三维几何模型如图1所示。根据有限体积法的收敛条件判断准则,有限元计算的时间步长必须小于压力波在相邻两个网格中传播的时间[14],考虑结果的准确性和合理的计算时间,本文仿真计算中取时间步长为2 μs,采用四面体、三角形、边和点4种单元对模型进行网格剖分。

图1 变压器三维模型及网格剖分Fig.1 The three-dimensional model and mesh division of the transformer

为准确计算油箱在内部电弧故障下产生的应力应变,本文采用多线性各向同性硬化模型来模拟油箱和升高座材料特性,油箱和升高座材料为Q355 低合金高强度结构钢,屈服强度355 MPa。出线装置及升高座部位共采用4组螺栓,编号依次为A、B、C、D,如图2 所示。其中A 组为20 个强度为8.8 级的M30 螺栓,B、C、D 组均为48 个强度为8.8级的M24螺栓,2种螺栓的屈服强度均为640 MPa,抗拉强度均为800 MPa。

图2 油箱和升高座螺栓示意图Fig.2 Key parameters of the transformer

3 应力应变分析和安全校核

根据1.1节电弧能量计算模型,估算了1 000 kV特高压变压器高压绕组匝间短路引起的电弧能量水平,考虑到变压器瓦斯保护等动作延迟时间,认为电弧持续时间小于100 ms,按照100 ms来计算电弧能量,结果见表2。可以发现,随着短路匝数百分比的增加,电弧故障电流增大,电弧能量也随之显著增加。以表2计算结果为参考,在变压器模型高压绕组处和升高座内设置5组不同电弧能量的故障源,电弧能量分别为5 MJ、10 MJ、20 MJ、30 MJ和40 MJ,分析不同位置、不同电弧能量下油箱和升高座的应力和应变情况。

表2 电弧能量估算Table 2 Arc energy estimations

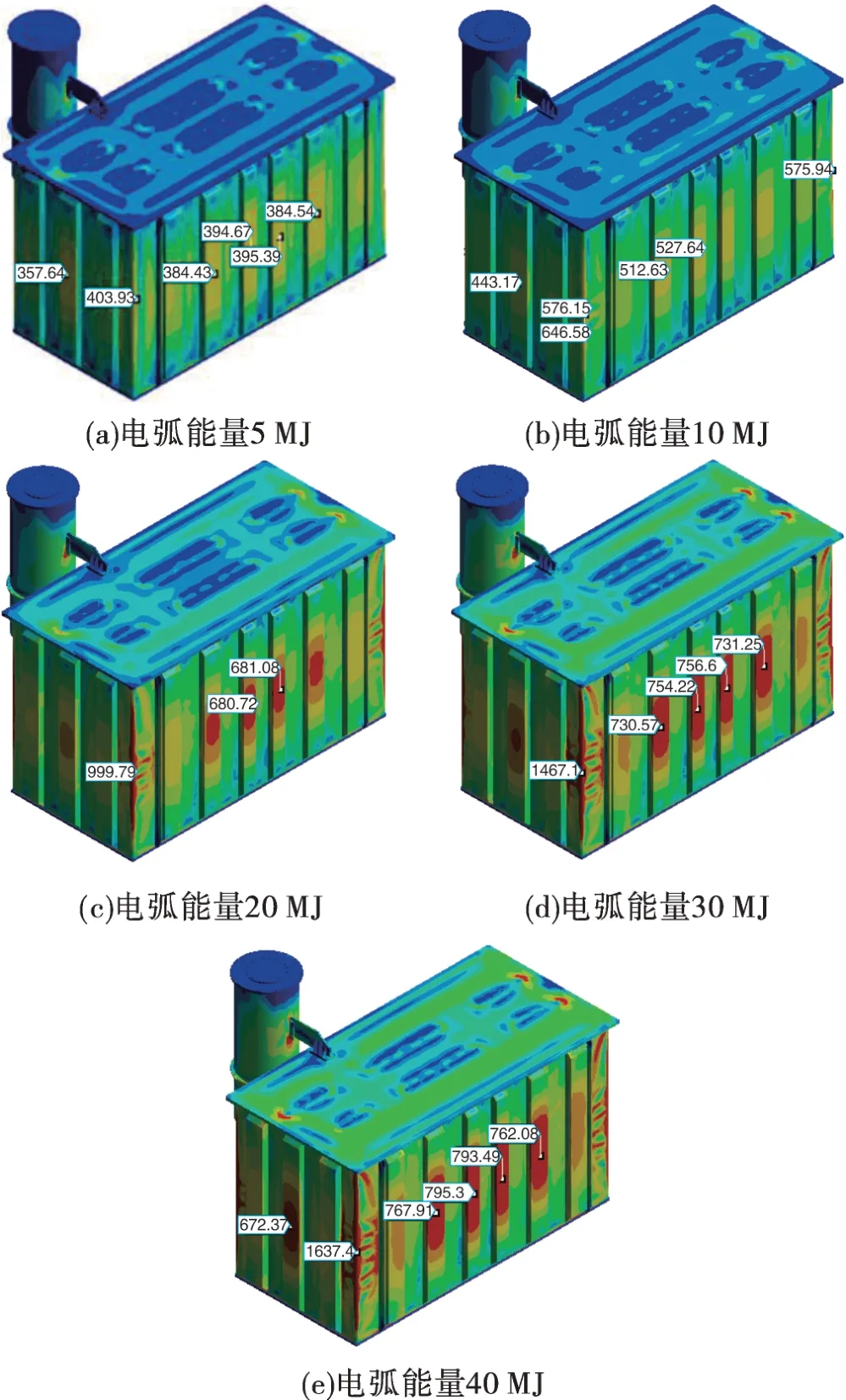

3.1 高压绕组处电弧故障

图3给出了高压绕组处发生电弧放电时,不同电弧能量下变压器整体等效应力分布。可以发现,油箱顶部和升高座外壁承受应力较小,而油箱长轴和短轴侧的外壁承受应力较大,最大应力位置位于箱壁拐角处。变压器各部位所承受应力均随电弧放电能量的增大而增大,当电弧能量为5 MJ时,箱壁拐角处的应力约为416 MPa,长轴侧外壁应力约为395 MPa;而当电弧能量增大至40 MJ时,箱壁拐角处应力值可达1 674 MPa,长轴侧外壁应力达795 MPa。

图3 变压器整体等效应力分布Fig.3 Distribution of equivalent stress of a transformer

图4给出了高压绕组处发生电弧放电时,不同电弧能量下变压器油箱和升高座外壁的应变分布。油箱长轴侧外壁中间位置的形变量最大,油箱短轴侧和升高座形变较小,油箱顶部几乎无形变。当电弧能量为5 MJ时,低压侧外壁中间的最大形变量约为67 mm;而当电弧能量为40 MJ时,仿真计算得到的理论最大形变量可达404.8 mm。

图4 变压器整体应变分布Fig.4 Strain distribution of a transformer

可以发现,最大应力和最大形变位置并不相同。油箱长轴侧外壁、短轴侧外壁和箱壁拐角处均承受了较高的应力水平,且最大应力出现在油箱侧壁的拐角处,明显大于其他部位,这是由于在箱壁连接处两侧应力叠加的影响。而在图4 中,由于箱壁拐角处具有较高的结构强度,该位置形变量很小,最大形变位于长轴侧外壁中间位置,说明变压器内部电弧放电故障时,长轴侧外壁是油箱的薄弱位置,容易发生形变甚至破裂。

表3汇总了油箱内高压绕组附近电弧放电时油箱各部位的应力和应变情况。1 000 kV 单相变压器油箱所采用的Q355低合金高强度结构钢,其屈服强度为355 MPa,抗拉强度最高可达630 MPa,根据图3、图4 及表3 分析结果可知:当放电能量为5 MJ时,变压器油箱长轴和短轴侧的应力水平已经超过了屈服强度,因此将在应力作用下发生塑性形变;当放电能量超过20 MJ 时,油箱长轴侧应力达681 MPa,超过了最大抗拉强度,此时容易造成油箱长轴侧箱壁破损;当放电能量超过30 MJ时,长轴侧和短轴侧应力分别达756 MPa和632 MPa,均超过最大抗拉强度,此时长轴侧和短轴侧箱壁均有可能出现破损。

表3 油箱内电弧放电时油箱各部位应力和应变Table 3 Stresses and strains during arc discharge in the oil tank

进一步求解图2中A、B、C、D这4组螺栓受力情况并进行强度校核。螺栓强度校核主要包括螺纹剪应力τ和弯曲应力σ的校核[15-17],公式如下:

式中:Fw为螺栓轴向应力;kτ和kσ为常数,与内螺纹大径、螺纹牙根部宽度和螺纹牙工作高度等参数有关,均可通过查表获得;z为螺栓有效牙数,对于M30 螺栓,z值可取7,对于M24 螺栓,z值可取10。

以A组螺栓为例,当油箱内高压绕组附近发生30 MJ能量的电弧放电时,计算得到A组螺栓所受最大拉力为37 117 N,所受最大剪切力为107 600 N,查表知M30螺栓的预紧力一般取207 000 N,螺栓有效截面积A30≈561 mm2,则螺栓轴向应力Fw=(207 000+37 117)/561 MPa=436 MPa,根据式(13)可求得A 组螺栓螺纹的剪应力τ=139 MPa,弯曲应力σ=260 MPa。螺纹剪应力安全系数取3,弯曲应力安全系数取1.5,螺纹钢材屈服强度为355 MPa,其许用剪应力[τ]=118.3 MPa,许用弯曲应力[σ]=236.7 MPa。此时螺栓螺纹的实际剪应力和实际弯曲应力均超过了许用应力值,但尚未达到材料的屈服强度。

同样,可以求得B、C和D组M24螺栓的应力水平,以及其他不同电弧能量下4组螺栓的应力水平,汇总如表4所示。由于B、C和D组螺栓规格和数量均相同,因此只需要校核所受应力最大的螺栓强度即可。

表4 油箱内电弧放电时的螺纹应力水平Table 4 Thread stress levels during arc discharge in the oil tank

根据表4可知,当油箱内发生电弧放电时,不同放电能量下A 组螺栓的应力波动较小,其中螺纹剪应力略大于许用应力,弯曲应力小于许用应力,安全裕度较高。根据前文计算过程可知,油箱内放电引起的螺栓承受的应力明显小于螺栓的预紧力,说明油箱内放电情况下的螺栓总体应力水平仍由预紧力主导,但是电弧放电引起的螺栓总体应力的增加,有可能超过其许用应力或屈服强度。3 组M24 螺栓中,位于油箱和出线装置连接处的D组螺栓应力最大,随着电弧能量的增大,剪应力和弯曲应力均显著增大,剪应力大于许用应力但始终小于屈服强度,弯曲应力大于许用应力,且当放电能量大于30 MJ 时,弯曲应力已经超过了螺栓钢材的屈服强度,会对螺栓螺纹造成损伤,严重影响螺栓的性能和连接部位的结构强度。

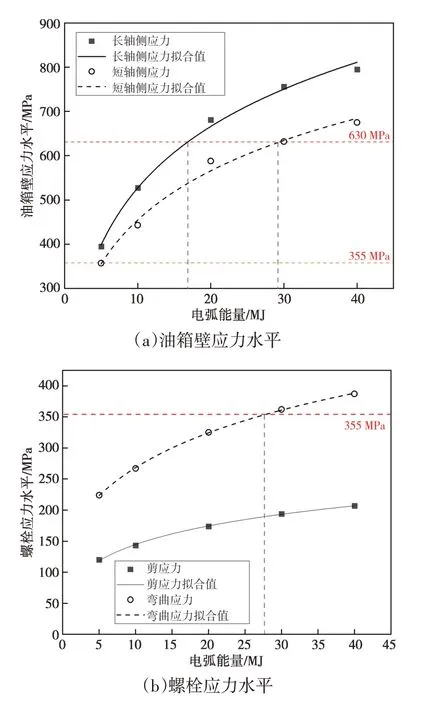

根据表3和表4,对油箱中电弧放电时应力水平和放电能量的关系进行拟合,得到如图5所示结果。可以发现,油箱和螺栓部位的应力水平均随放电能量呈对数增长。根据图5(a),长轴侧外壁破裂的放电能量阈值为16.77 MJ,短轴侧外壁破裂的放电能量阈值为29.24 MJ。根据图5(b),D 组M24螺栓的螺牙损伤的放电能量阈值为28.19 MJ。

图5 变压器油箱内电弧放电时应力随放电能量的变化Fig.5 Variation of stress with discharge energy during arc discharge in the transformer tank

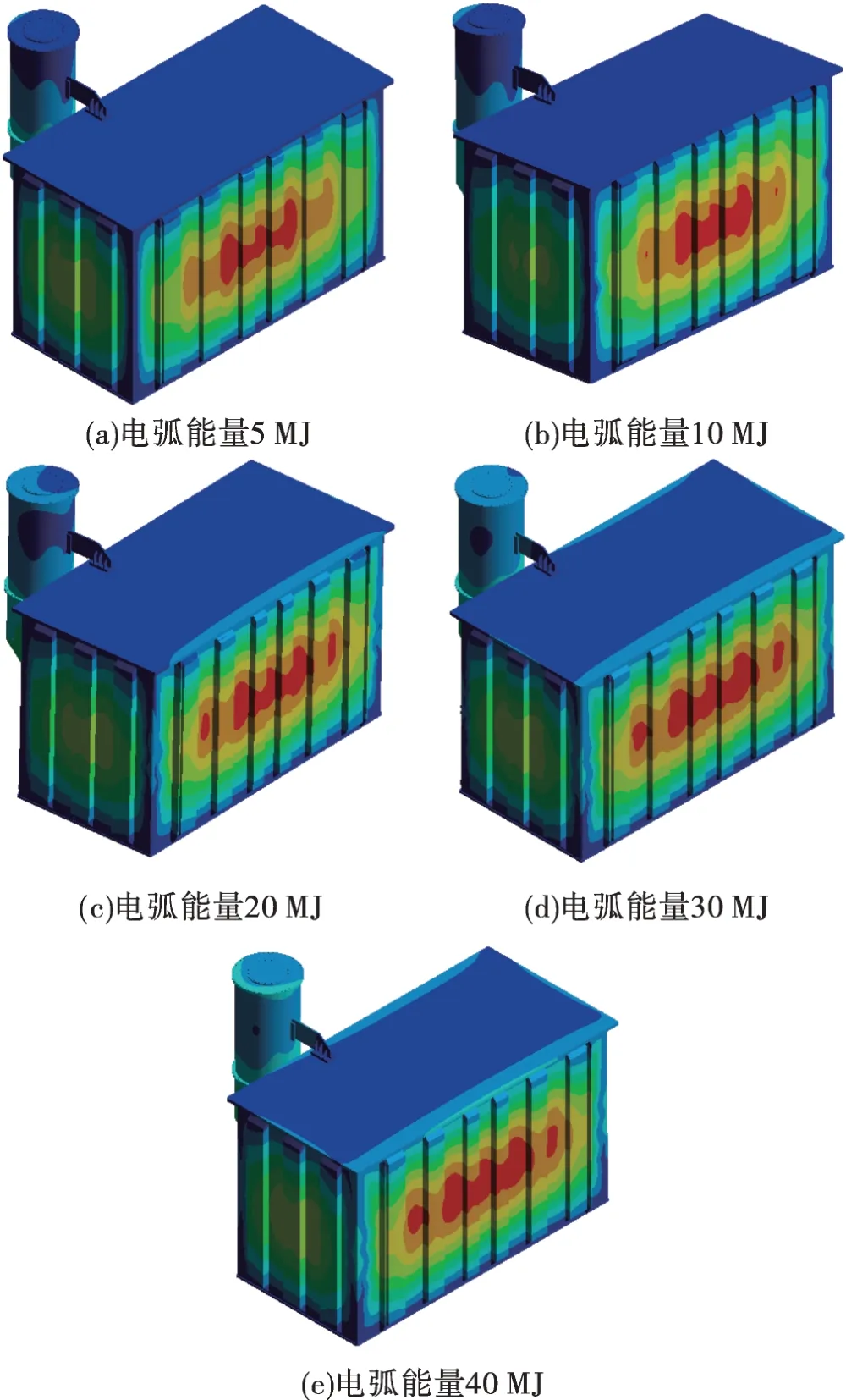

3.2 升高座内电弧故障

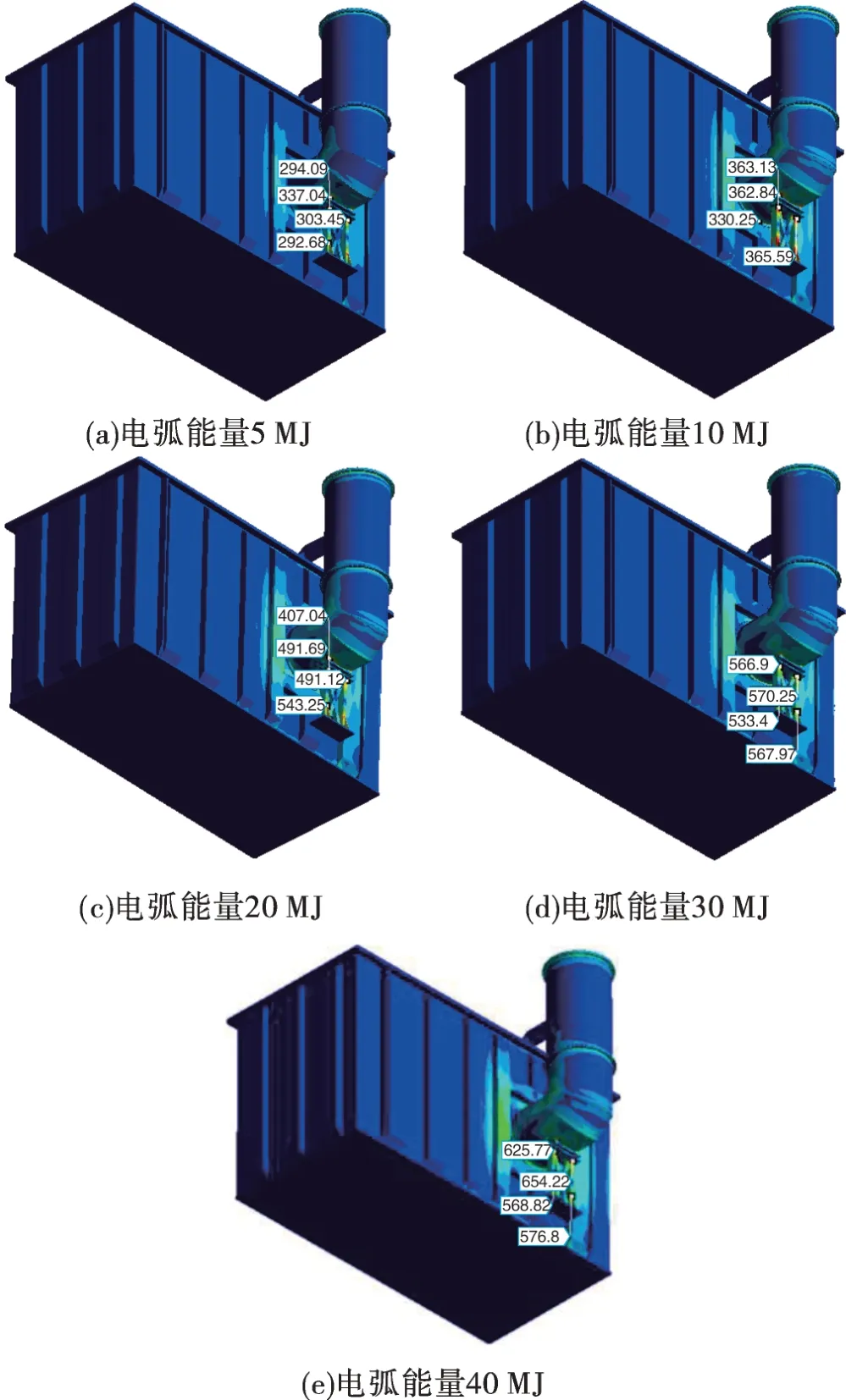

图6给出了升高座内发生电弧故障时,不同电弧能量下变压器整体等效应力分布。可以发现,油箱壁所承受应力较小,应力主要集中在出线装置拐弯及支架、出线装置与油箱连接部位,应力最大位置位于出线装置与支架连接处。当电弧能量为5 MJ 时,最大应力约为337 MPa;当电弧能量为40 MJ时,最大应力可达654 MPa。

图6 变压器整体等效应力分布Fig.6 Distribution of equivalent stress of a transformer

图7给出了升高座内发生电弧故障时,不同电弧能量下变压器油箱和升高座的应变分布。图3中,最大形变位置位于出线装置拐弯处,其他部位形变较小。当电弧能量为5 MJ时,最大形变量为9.1 mm;当电弧能量达40 MJ 时,最大形变量可达40.5 mm。

图7 变压器整体应变分布Fig.7 Strain distribution of a transformer

与油箱内放电引起的应力应变分布类似,升高座内放电时,最大应力和最大形变位置也不相同。最大应力位置出现在升高座支架处,这是因为升高座支架本身还承受了升高座的压力,其应力是升高座静态压力和放电引起的应力叠加的结果。但升高座支架所承受应力为压应力,与抗拉的情况不同,支架钢材本身具有很高的抗压强度,因此几乎无形变,而升高座出线拐弯处承受拉应力,而抗拉强度远低于抗压强度,因此该部位形变最大,也是升高座内电弧放电情况下的薄弱点。

表5汇总了升高座内电弧放电时的应力和应变情况。根据图6、图7 及表5 分析结果可知:当放电能量为5 MJ 时,最大应力已经超过了屈服强度,因此将在应力作用下发生塑性形变;当放电能量超过40 MJ时,最大应力达654 MPa,超过了最大抗拉强度,此时容易造成出线装置外壁破损。

表5 升高座内电弧放电时各部位应力和应变Table 5 Stresses and strains during arc discharge in the elevated seat

同样,根据3.1中计算方法,可以求得不同放电能量下M30 螺栓(A 组)和M24 螺栓(B、C 和D组)的应力水平,结果见表6。

表6 升高座内电弧放电时的螺纹应力水平Table 6 Thread stress levels during arc discharge in the elevated seat

根据表6 可知,当升高座内发生电弧放电时,不同电弧能量下A 组螺栓的应力水平随电弧能量增大而增大,当电弧能量为5 MJ时,螺纹剪应力就已经超过了许用应力值,但始终未超过屈服强度;弯曲应力在放电能量达到10 MJ 时超过许用应力值,但始终未超过屈服强度。3 组M24 螺栓中,位于出线装置中部的C 组螺栓应力最大,但其剪应力和弯曲应力均在许用应力值范围内,具有较高的安全裕度。

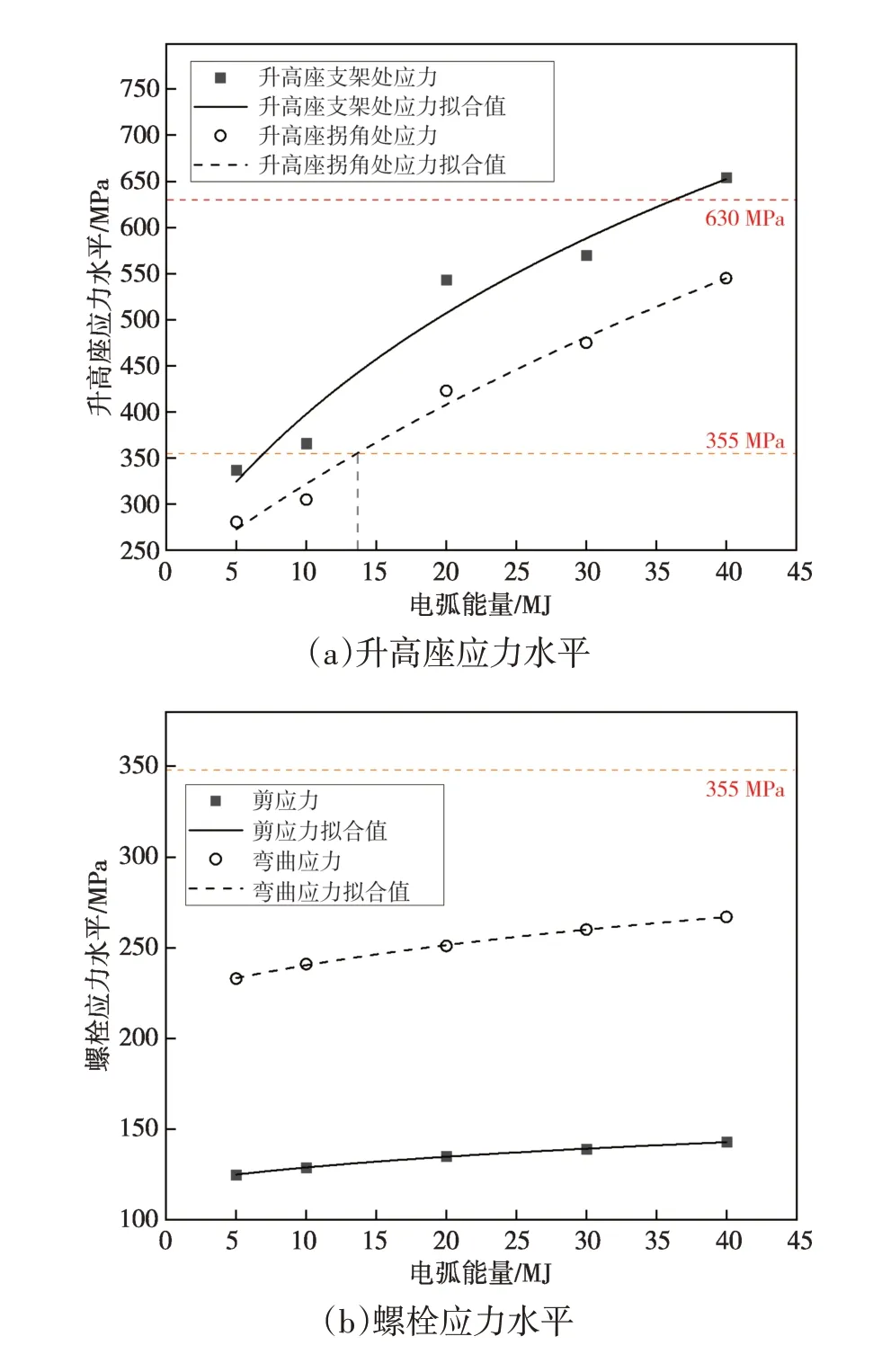

根据表5和表6,对升高座内电弧放电时应力水平和放电能量的关系进行拟合,结果如图8 所示。可以发现,升高座和螺栓部位的应力水平均随放电能量呈对数增长。根据图8(a),升高座拐角处外壳发生塑性形变的放电能量阈值为13.62 MJ。根据图5(b),5~40 MJ 范围内的电弧放电不会引起升高座螺栓的螺牙形变或损伤。

图8 变压器升高座内电弧放电时应力随放电能量的变化Fig.8 Variation of stress with discharge energy during arc discharge in the elevated seat

4 结论

本文建立了单相特高压变压器的三维有限元仿真模型,获得了不同电弧能量下油箱壁和出线装置螺栓的应力应变分布,得出以下主要结论:

1)单相特高压变压器油箱内高压绕组附近电弧放电时,最大应力位于箱壁拐角位置,最大形变位于油箱壁长轴侧中间部位。

2)单相特高压变压器升高座内电弧放电时,最大应力位于出线装置支架处,最大形变位于出线装置拐弯处。

3)在无外部加固措施的情况下,油箱内高压绕组附近电弧放电容易造成长轴侧油箱壁变形甚至破损,以及出线装置与油箱连接处螺栓损伤,升高座内电弧放电容易造成出线装置拐弯处变形或破损。