钢结构钢筋混凝土悬挑板施工技术

印冬雷(上海建工一建集团有限公司,上海 200120)

0 引 言

钢结构构件具有制造安装机械化程度高、低碳、节能、绿色环保、可重复利用等诸多优点,在我国建筑领域的应用越来越广泛[1-2]。部分建筑结构,如商业办公楼,一般由钢柱、钢梁、钢斜撑、钢隅撑等组成基本框架,楼板仍需铺设钢筋并进行混凝土浇筑施工,而钢筋混凝土浇筑施工时常用到的脚手架-模板体系需要经历架体搭设、架体验收、混凝土浇筑、混凝土养护、架体拆除等多种工序,且在本楼层钢筋混凝土达到相应强度后方可进行更高楼层混凝土浇筑施工。另外,对于搭设高度超过50 m的落地脚手架和搭设高度超过20 m的悬挑脚手架均需进行专家论证。因此,在采用脚手架-模板体系进行钢筋混凝土悬挑板板浇筑施工时,施工工序较繁杂且施工周期较长。本文以上海市浦东新区张江集电港B区3-2信息技术产业平台项目(以下简称“项目”)中,上部钢结构楼板钢筋混凝土悬挑板施工过程为案例,概述一种“一体化”施工技术方案,即通过在钢结构封边梁上加焊钢支撑和镀锌钢板底膜、边摸替代钢筋混凝土浇筑施工常用的脚手架-模板体系。技术方案实施后,加快了后续工程的施工进度,缩短了工期,对类似工程具有一定的借鉴意义。

1 项目概况

1.1 项目简介

项目位于上海市浦东新区祖冲之路与张东路交界处,北临祖冲之路,西靠张东路,东侧为集创路,南侧为集电路(在建)。项目规划建设用地面积38 056.2 m2,容积率4.0,总建筑面积约为245 965 m2,其中地上建筑面积约为153 215.2 m2,地下建筑面积约为92 749.8 m2。项目地上共5栋单体(A1~A5),5栋单体共用一个大地下室,地下层数为3层。

1.2 上部结构概况

A1栋上部结构为钢框架现浇混凝土核心筒结构;A2~A5栋上部结构均为钢框架结构。上部结构中封边钢梁内侧楼板均为压型钢板和钢筋混凝土组合楼板,封边钢梁外侧为钢筋混凝土悬挑板,悬挑长度为1.15 m,钢筋混凝土悬挑板厚度为0.25 m,混凝土标号为C30。A1~A5栋第10层钢筋混凝土悬挑板均为锯齿形,其他楼层的钢筋混凝土悬挑板均为矩形。5栋单体上部结构外围护为斜插式单元板块幕墙,幕墙板块通过预埋件安装于钢筋混凝土悬挑板上。

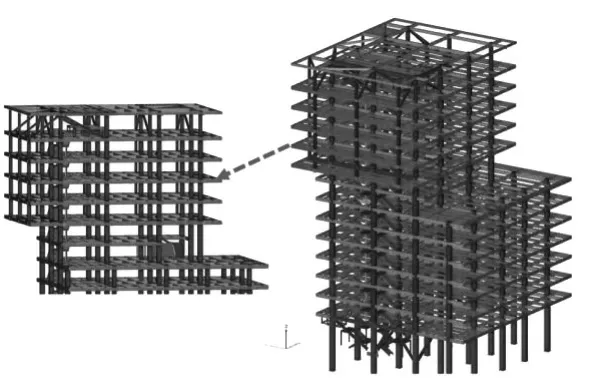

A5单体中,相对于第8层及以下楼层板边缘,第9层楼板边缘向内收缩,收缩距离介于0.7~14.0 m之间。第10层及以上楼层板则整体向西侧偏移,偏移距离达到7.5 m,形成了悬挑结构,如图1所示。第10层楼板西侧悬挑部分压型钢板距地下室顶板垂直距离达到45 m,若采用脚手架-模板体系进行钢筋混凝土悬挑板建筑施工,则需要搭设45 m的满堂落地脚手架,施工难度大,安全风险高,且A1~A5栋第10层悬挑板边缘为锯齿形,距封边钢梁外侧最大距离仅为0.805 m,难以作为脚手架的支撑结构面。因此,A5单体第10层楼板西侧和A1~A5单体第11层楼钢筋混凝土悬挑板施工难度较大。

图1 A5楼三维模型图

2 钢支撑设计

2.1 钢支撑设计思路

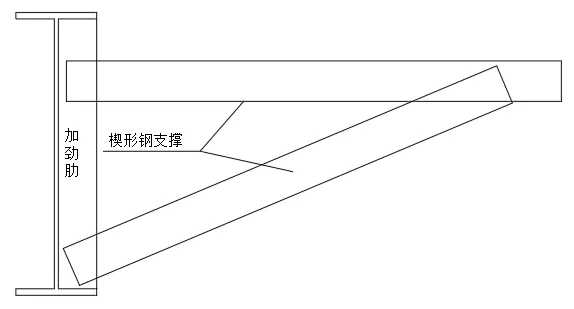

A1~A5栋上部钢结构封边梁为H型钢梁。设想在封边梁吊装之前,首先在H型钢梁腹板焊接若干道加劲肋,然后将事先焊接好的楔形钢支撑焊接于加劲肋上,使楔形钢支撑与H型钢封边梁组成一个整体受力结构,如图2所示。最后整体吊装于钢结构中。

图2 整体受力结构示意图

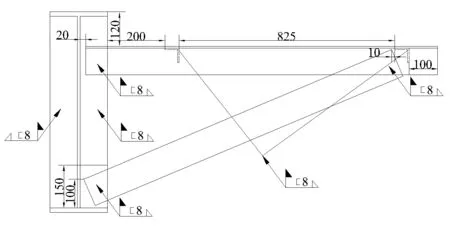

2.2 钢支撑整体设计

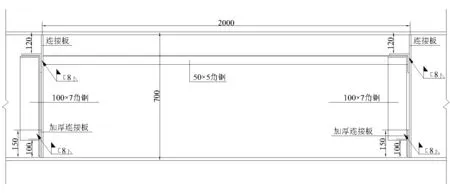

在H型钢梁上焊接加劲肋,加劲肋厚度为10 mm。采用100 mm×7 mm型号的角钢焊接成楔形钢支撑,焊接于加劲肋上,加劲肋底部加焊7 mm厚、150 mm高的连接板,以保证斜向的100 mm×7 mm角钢与连接板平整接触。每2 m布置1道楔形钢支撑和加劲肋。相邻2道楔形钢支撑之间布置2道横檩,横檩型号为50 mm×5 mm角钢,横檩净距设为0.825 m。楔形钢支撑和横檩组成基本承载结构后,需在其上预留外围护防护安装构件。最后在上述基本承载结构上铺设2 mm的U型镀锌钢板作为混凝土浇筑时的底模和边模。镀锌钢板与上述基本承载结构的连接方式为点焊,其余焊接方式为三面围焊。相关参数如图3、图4所示。

图3 钢支撑剖面图

图4 钢支撑平面图

2.3 传力分析

最不利工况为悬挑板混凝土浇筑完成至初凝期间,此时混凝土呈现一定的流动性,尚不具备承载自身重力所需的基本强度,混凝土自重视为均布荷载作用于钢支撑上,由钢支撑通过加劲肋传递至封边钢梁。封边钢梁处于拉、压、弯、剪、扭的复杂受力状态。

2.4 有限元受力分析

钢筋混凝土悬挑板初凝期间,除需要考虑钢支撑架体的应力状态与变形情况外,仍需考虑H型封边钢梁的应力状态与变形情况。H型封边钢梁的最大跨度为11.7 m,最小截面尺寸为H700 mm×200 mm×10 mm×16 mm。以下运用有限元理论,采用有限元软件Abaqus[3-6]进行进一步分析。

钢支撑和封边梁均采用Q355B材质的钢材。钢材弹性模量介于200~210 GPa,考虑最不利情况,取最小值200 GPa,泊松比为0.3,密度为7 850 kg/m3,屈服强度为355 MPa。钢筋混凝土悬挑板混凝土标号为C30,其密度约为2 360 kg/m3,重力加速度为9.8 N/kg,取值10 N/kg。

承载结构主要受自身重力荷载和悬挑板混凝土的重力荷载作用,钢筋与封边梁内测楼板钢筋通过绑扎搭接,在悬挑板侧处于悬空状态,与钢支撑并不接触,无作用力。封边次梁的跨度为11.7 m,2 m布设1道角钢,11.7 m长度内布设了6道,第1道角钢和第6道角钢距离为10 m。模型中,6道角钢上混凝土拌合物的总长度亦为10 m,故取10 m长混凝土拌合物的重量作为角钢所受荷载。

悬挑楼板混凝土类别为C30,其密度约为2 360 kg/m3。适当考虑施工荷载,将悬挑板混凝土的密度增大至2 600 kg/m3。荷载视为作用于100 mm×7 mm水平角钢上的均布静力荷载。悬挑部分楼板的质量为10 m×0.25 m×1.15 m×2 600 kg/m3=7 475 kg。重力加速度取10 N/kg,因此,楼板总重为74.75 kN。

角钢支撑共有6道,因此每道角钢支撑所受楼板荷载为74.75 kN/6=12.46 kN。角钢支撑中,100 mm×100 mm×7 mm角钢表面与楼板荷载直接接触,其长度为1.30 m,宽度为0.10 m,其面积为0.13 m2。因此,每道100 mm×100 mm×7 mm角钢表面所受面荷载为12.46 kN/0.13 m2=95.85 kPa。

建模时,考虑悬挑主梁和部分次梁的影响,封边梁、主梁、次梁之间连接方式为高强螺栓刚性连接,与设计院沟通后可视同焊接连接。悬挑主梁自由端为梁柱节点,其6个自由度均处于约束状态,模型如图5所示。单元类型为C3D8R一阶线性实体单元。

图5 有限元模型图

计算结果如图6、图7所示。

图6 米塞斯应力云图(单位:MPa)

图7 位移云图(单位:m)

混凝土浇筑后,钢支撑横檩上出现了较大的位移,钢支撑与加劲肋连接处出现了较大的应力,而悬挑主梁、次梁、封边梁所受应力和位移均很小。角钢支撑最大位移值为1.82 mm,最大应力值184.5 MPa,远小于Q355B钢材的屈服强度,处于弹性受力状态。可以推断,当悬挑板混凝土强度满足要求,拆除钢支撑后,原结构的承载性能不受不利影响。

3 钢支撑方案实施

3.1 钢支撑焊接安装步骤

钢支撑焊接安装步骤为:加劲肋焊接→100 mm×7 mm水平角钢横撑焊接→100 mm×7 mm角钢斜撑焊接→50 mm×5 mm角钢横撑焊接→2 mm厚镀锌钢板模板焊接。钢支撑焊接完毕后,加焊若干道竖向50 mm×5 mm角钢以便于外围护防护安装。焊接完毕,焊工应清理焊缝表面的熔渣及两侧的飞溅物,初步检查焊缝外观质量。

3.2 钢支撑焊接安装质量控制措施

(1)焊接前质量控制:①设计图纸完整,并仔细了解设计意图及其细节,发现问题及时与设计人员沟通并取得共识;②严格把关钢材、焊材质量,除审核合格证(质保书)外,还应检查其材料标记外形尺寸,外观质量等,并按规定要求做好抽样复验以及报验等工作;③做好焊工培训与考试工作,使焊工均持证上岗操作;④按规定要求做好焊接工艺评定工作,经评定合格后按此编制指导性的焊接工艺技术文件以及作业指导书等[7-8];⑤抓好焊接接头的坡口加工、组对,针对高强度钢、大厚板还需做好工艺评定,以便确定合适的预热要求等;另在开焊前做好全员的技术交底工作。

(2)焊接中质量控制:①按规定要求进行焊机的调整;②检查焊工资格证书;③按要求进行焊前预热,重点检查预热温度、加热范围,做好温度监控、测量记录等;④监督与检查焊工是否严格按工艺文件要求进行焊接施工,打底焊时监控好底层焊道的宽度与厚度;⑤监控好道间温度,上限应小于230 ℃,下限应高于预热温度;⑥检查焊道间的清理,应清除焊渣与飞溅物等;⑦盖面焊缝时应注意控制好余高以及焊缝表面平滑过渡至母材,如为角焊缝则应注意二焊角差以及焊肉有效厚度等控制;⑧焊接操作应执行多层多道焊,严禁宽摆动焊;⑨监控好焊后的保温缓冷与后热消氢热处理,并做好施工记录等。

(3)焊接后质量控制:焊接完成的焊缝在 24 h后或规定的时间内进行焊缝外观质量检查和无损检测。

(4)焊接变形控制:由于焊接热输入引起材料的局部不均匀加热,使焊缝区熔化,而与熔池毗邻的高温区材料热膨胀又受到周围材料的限制,产生不均匀的压缩塑性变形;在冷却过程中,已经发生压缩塑性变形的这部分材料(如长焊缝的两侧),又受到周围条件的制约无法自由收缩,在不同程度上被拉伸;与此同时,熔池凝固,金属冷却收缩时也产生相应的收缩拉应力与变形,产生不协调反应,从而导致了焊接应力与变形[9-12]。对于厚板焊接,尤其要注意焊接变形的控制,减小焊接残余应力的产生。

4 结 语

针对项目中,上部钢结构部分楼层钢筋混凝土悬挑板施工遇到的困难,并未采用常用的脚手架-模板体系进行混凝土浇筑施工,而是采用角钢组成的新的钢支撑体系技术。结合有限元理论受力分析,采取钢支撑作为混凝土浇筑施工作业面,并成功地进行了实践,较大程度地缩短了混凝土浇筑施工周期,加快了幕墙等后续施工过程的进度。