综掘工作面风筒最优布置数值模拟研究

赵宇新

(山西焦煤西山煤电斜沟煤矿, 山西 吕梁 033602)

0 引 言

矿井掘进面的粉尘防治是关乎煤矿生产安全、职工身体健康的重要内容。现阶段掘进面粉尘防治手段包括化学试剂降尘、通风除尘、除尘器除尘以及喷雾降尘等[1-2],其中通风除尘是各矿应用最普遍的防治技术。现阶段掘进面大多采用这3 种局部通风手段:长压短抽式、抽出式、压入式,风筒末端位置影响着除尘效果[3]。参考相关文献资料[4],得到在掘进面使用这3 种局部通风手段的风筒末端到掘进面的距离满足以下条件:压入式风筒出口到掘进面的距离需要达到;抽出式风筒出口到掘进面的距离需要达到;长压短抽式风筒出口到掘进面的距离需要达到、;其中,、分别表示压入式和抽出式风筒出口至掘进面的距离,m;表示掘进巷道断面积,m2;表示压入式通风有效射程,m;表示抽出式通风有效吸程,m。

井下掘进过程中,虽然掘进面风筒按以上要求进行吊挂,但现场通风除尘效果不佳[5],依然发生问题,掘进面粉尘质量浓度高达1 500 ~2 500 mg/m3,局部地点甚至达到5 500 mg/m3,明显比要求的浓度10 mg/m3大很多。因此,本文借助数值模拟手段对3 种通风方法下,对掘进面迎头区域风筒末端出口到迎头距离不一致时的风流、粉尘运移规律,最终得到3 种通风方法下风筒出口到掘进面的最理想距离。

1 数学模型

根据欧拉—拉格朗日法构建粉尘颗粒运动数学模型,当粉尘颗粒浓度在10% 以下时,不考虑粉尘颗粒摩擦撞击影响,依靠拉格朗日法对处于流场内的粉尘颗粒运动轨迹进行追踪。建立模型时做以下两点假设[6]:

1)假设掘进面空气属于不可压缩气体,忽略掘进面生产期间,风流受到职工行走、设备工作的干扰;

2)气体未和边界进行强热源交换,因此热传导的影响暂不考虑。

控制方程结合以下公式进行建立:

连续性方程见公式(1):

式中:xi为x 轴坐标,m;ρ为密度,kg/m3;ui为在x轴上的速度,m/s;

动量方程见公式(2):

式中:xj为y 轴坐标,m;uj为在y 轴上的速度,m/s;p为压力,Pa;gi为重力加速度,m/s2;μ为黏性系数,Pa·s;

k 方程见公式(3):

式中:t为时间,s;k为湍动能变率,m2/s2;μeff为扩散系数;Gk为湍流动能,J;ε为湍动能耗散率,m2/s3;Sk为源项;

ε方程见公式(4):

式中:C1ε取1.42;C2ε取1.68;Cμ取0.084 5;αs取0.05;η0取 4.38,η≡Sk/ε;Prandtl 倒数αk=αε≈1.393;β取0.012;Ω为默认估计值。

粉尘颗粒运动轨道借助微分方程方法计算取得,与重力和曳力相比较,运动粉尘的质量力、升力及热泳力非常小可以忽略,因此颗粒在笛卡尔坐标系下,作用力平衡方程见公式(8):

式中:FD(u-up)为颗粒的单位质量曳力,FD可根据式(9)计算,即:

式中:CD为曳力系数;up为速度,m/s;u为相速度,m/s;ρp为密度,kg/m3;dp为直径,m。

颗粒轨道的控制方程见公式(10):

式中:τp为松弛时间,s;

气体速度u为瞬时速度,u=,颗粒与离散涡作用时,脉动速度u' 满足高斯概率密度分布,可表示为u'=ζ,ξ 为正态分布随机数。

颗粒较小的粉尘相间的滑移速度几乎为0,所以用颗粒轨道积分代替气流的拉格朗日积分时间长度,tL=,对于RNGk-ε模型,tL取0.15。

2 工作面概况

山西焦煤西山煤电斜沟煤矿25 采区辅助运输上山掘进面掘进煤层为13 号煤层,倾角为8.5~9.9°,平均为9.5°,局部割顶底板岩石,煤厚为12.25~14.79 m,平均煤厚为13.89 m,黑色,块状,暗煤居多,亮煤次之,层状构造,含少量黄铁矿结核,一般含2~3 层泥岩、炭质泥岩夹矸,煤层普氏硬度2~3;煤层绝对瓦斯涌出量为0.6 m3/min,煤尘具有爆炸性,煤自燃等级为Ⅱ类,最短自然发火期77 d;设计长度2 644 m,巷道为半圆拱型巷道,宽×高为4.6 m×3.9 m,断面积约为15.67 m2,开口方位角:29°,坡度+3.00°~+6.50°。

3 几何模型和模拟参数

3.1 构建几何模型

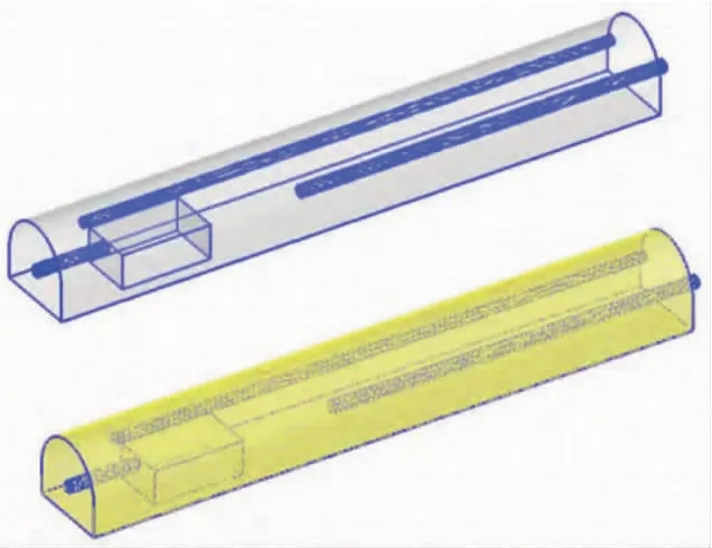

试验模型为半圆拱型巷道,尺寸(长×宽×高)为34 m×4.6 m×3.9 m,断面积约为15.67 m2,巷道内放置一台型号为EBZ160 掘进机,尺寸(长×宽×高) 为9 m×2.9 m×1.8 m,抽出式风筒尺寸选择0.5 m 直径,压入风筒的尺寸选择直径0.6 m,查阅相关资料,抽出式和压入式最合适的风筒高度分别为2.2 m 和1.8 m,构建几何模型并进行网格划分如图1所示。

图1 模型构建及网格划分

3.2 设置模拟参数

抽出式和压入式的风筒出风口风量为250.7 m3/min 和300.8 m3/min,湍流强度分别为5.10%和2.95%。参考相关资料,设置长压短抽式通风参数,具体见表1。

表1 模型参数设定

4 模拟结果分析

4.1 抽出式通风

伴随风筒出口到工作面距离的变化,掘进面司机位置粉尘质量浓度如图2 所示,当Lc和Ly不同时,巷道各处粉尘质量浓度变化规律如图3 所示。从图2发现:当抽出式风筒口至掘进面距离(Lc)由3.9 m(约增大到5.9 m(约1.5)时即由约增大到约时,掘进面司机位置粉尘质量浓度开始逐步升高。当Lc大于4.4 m 时,粉尘质量浓度大于《煤矿安全规程》要求的时间加权平均容许浓度4 mg/m3,且当Lc不同时粉尘扩散距离都小于7 m,具体如图3(a)所示。空气滞留区面积变化情况如图4 所示,从图4 发现当Lc大于5.9 m 即约时,在掘进面周围产生范围较大的空气滞留区,在这处的风速达不到0.15 m/s,所以采用抽出式通风的掘进面风筒口到掘进面的距离要保持在最理想的距离为3.9~4.4 m,即约。

图2 抽出式掘进面司机处粉尘质量浓度变化

图4 空气滞留区面积变化规律

4.2 压入式通风

从图2 和图3(b)发现,当压入式风筒出口至掘进面距离Ly由9.8 m 增加到19.8 m 即2.5:5,粉尘质量浓度呈现起伏变化趋势,即下降、上升、再下降。当Ly达到12.8 m 即约时,粉尘质量浓度下降到最小。当Ly大于12.8 m 时,掘进面周围粉尘质量浓度显著上升,说明通风除尘的效果在下降,风流稀释掘进面粉尘浓度的作用在下降,导致掘进面部分地点存在聚集粉尘。在Ly达到19.8 m(接近)时,掘进面进入到压入式通风的有效射程内,产生涡流效应,造成掘进面粉尘堆积,同时也会引发掘进面局部地点有毒有害气体浓度升高。图5 中的曲线展示出了气体流线,压入式通风的风筒布置规律大致和Ly≤(4∶5)规律一致,结合掘进面司机处和巷道各处粉尘质量浓度变化规律以及风流变化规律,获得对于压入式通风的掘进面风筒口到掘进面的最理想的距离Ly为11.8~12.8 m,即约。

图5 压入式通风的空气流线变化规律

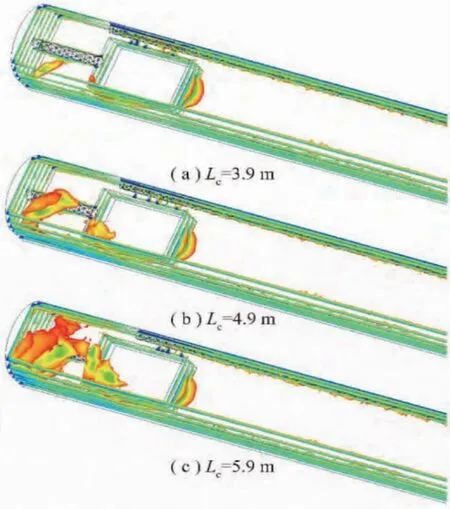

4.3 长压短抽式通风

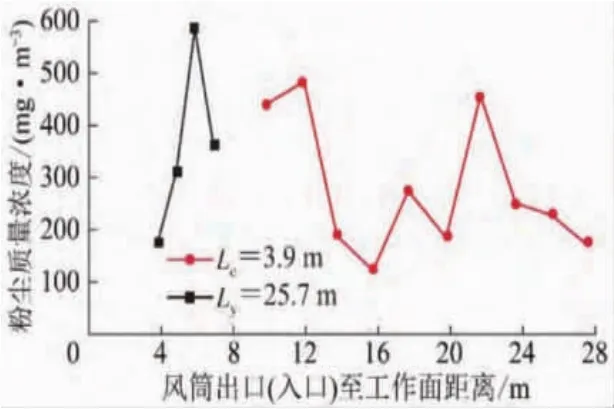

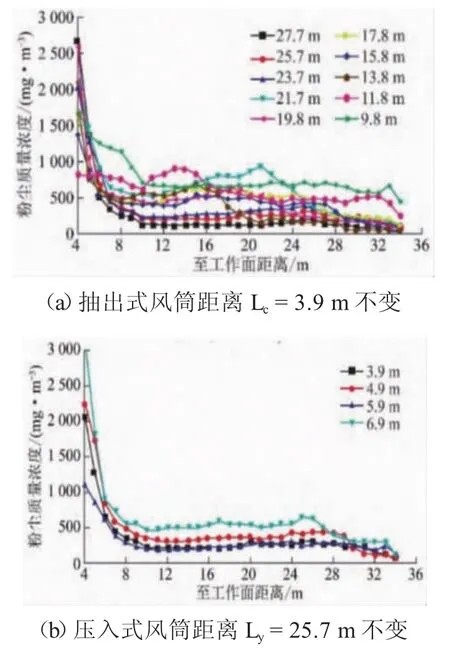

1)使用控制变量法,将抽出式通风的风筒初始地点设置在单独采用抽出式通风的最理想位置3.9 m 即约,从图6 和图7(a)发现,在保持Lc为3.9 m 不变,Ly由9.8 m 增加到27.7 m 即:7,掘进面司机作业地点及巷道各处粉尘质量浓度发生先减少再升高后减少的变化规律,和单独进行压入式通风规律基本吻合,因此发现压入式通风的风筒位置直接影响着粉尘质量浓度变化规律。掘进面司机作业地点的粉尘质量浓度在风筒出口至掘进面距离的两个范围内相对较低(13.8~19.8 m 即和23.7 ~27.7 m 即:7;在风筒出口至掘进面距离23.7~27.7 m 即6,巷道各处的粉尘质量浓度相对较低,但当Ly>Ls+Lx时,掘进面容易产生瓦斯积聚现象,所以Ly需控制在以内。综上风筒到掘进面的距离需控制在≤,风筒布置的最理想距离为≤

图6 长压短抽式司机位置粉尘质量浓度变化规律

图7 巷道各处粉尘质量浓度变化规律

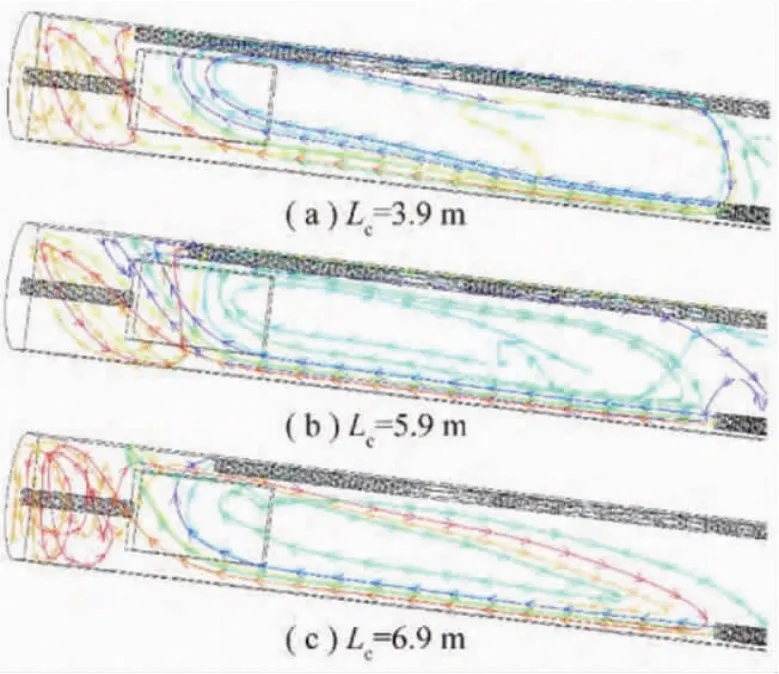

2)保持压入式风筒到掘进面的距离Ly为25.7 m(即约)不变,从图6 和图7(b)发现,抽出式风筒到掘进面的距离Lc为3.9 m 即约和Lc为5.9 m 即约时,巷道各处的粉尘质量浓度较小;当Lc为3.9 m 时即约,掘进面司机位置粉尘质量浓度最小,当Lc为5.9 m 时即约掘进面司机位置粉尘质量浓度最大。图8 为在压入式风筒到掘进面的距离Ly为25.7 m 时,空气流线随着抽出式风筒到掘进面的距离Lc增大而变化曲线图,从图8 发现,当Lc为5.9 m 即约时,抽出式风筒的排尘能力已经达到临界状态,此时距离接近风筒极限吸程,当Lc为6.9 m 即约时,掘进面周围发生显著涡流现象,风筒到掘进面的距离超过抽出式通风的有效吸程,所以Lc需要小于5.9 m 即约。因此Ly需保持在:风筒的最理想位置为

图8 长压短抽式通风空气流线随Lc 变化规律

5 结 论

2)Ly应符合Ly≤(4:5),掘进面司机处和巷道各处粉尘质量浓度呈现先降低再升高后降低的变化规律,最理想的距离Ly约为;

4)虽然通过数值模拟获得3 种通风方式风筒的最理想布置距离,但是掘进面巷道粉尘浓度仍然不满足规程要求,因此需要增加辅助除尘手段,例如微雾除尘、风流净化水幕、降尘剂除尘等。