老化效应对涂层表面池沸腾传热性能的影响

钟达文,廉学新,史昊鹏,韩昱程

(华北电力大学 北京市非能动核能安全技术重点实验室,北京 102206)

压力容器外部冷却(ERVC)技术可极大程度地避免核反应堆堆芯熔化等严重事故的发生,现已广泛应用于新一代先进压水堆,如AP1000、CAP1400、HPR1000和APR1400等[1]。为了避免压力容器外部冷却失效,需确保压力容器下封头在经历剧烈的沸腾换热过程中始终不发生沸腾临界。因此,提高压力容器的CHF成为实现压力容器外部冷却的关键[2-3]。

针对压力容器外部冷却领域的强化沸腾换热研究引起了广泛关注,其主要研究思路为:1) 在下封头外侧优化保温层结构以促进两相流的流动[4-6];2) 在下封头外表面设计强化结构[7-11];3) 采用纳米流体[12-16]。国内外研究主要侧重于下封头外表面的强化结构设计和开发,其中涂层表面是重点研究方向之一。Sohag等[7]提出采用冷喷涂技术在压力容器外表面制备多孔涂层,制备了不锈钢下封头-铝颗粒多孔涂层,在去离子水中进行了瞬态淬火冷却实验研究,结果表明冷喷涂形成的多孔涂层相对于不锈钢光表面能够明显提高CHF,增幅达31%~89%。Dizon等[8]利用SBLB实验系统研究了基于铝基体烧结均匀多孔铝涂层表面在瞬态淬火及稳态沸腾换热状态下局部CHF的变化规律,与光表面相比,多孔铝涂层表面的局部CHF并非从底部到顶部呈线性增长,整体CHF增幅为42%~112%。CHF增强的原因在于多孔涂层的毛细效应使得表面有连续的液体供给。Shi等[9]采用冷喷涂技术制备了铜基体的针翅结构与多孔涂层相结合的毫米-微米双尺度结构表面,相对于铜光表面,毫米-微米尺度耦合的针翅涂层结构表面能明显增强沸腾换热并具有可观的CHF增幅,CHF可提高45%~61%。Jo等[17-18]采用冷喷涂技术在铜基体表面分别构造梯台结构和三角形截面结构开展了稳态池沸腾实验,CHF获得了不同程度的提高。Li等[19]实验研究了TC4钛合金多孔涂层孔隙率对SA508钢表面CHF的影响,实验发现CHF随着孔隙率的增加而增大,当孔隙率为27.5%时,CHF增幅可达51.8%。上述研究表明,多孔涂层结构表面能够明显提高CHF。

SA508系列钢具有优异的力学强度和冲击韧性,其中SA508-3钢的抗拉强度和屈服强度分别达到550 MPa和345 MPa以上[20],成为大功率反应堆压力容器的首选材料。由于铜和铝的热导率较高,现有大部分强化沸腾换热实验基于铜表面和铝表面,然而,不同材料换热表面的表面特性各异,CHF性能差异较大[21-23]。部分实验结果显示,碳钢表面的CHF较铜和不锈钢表面的CHF更大,而且高温氧化产生的氧化层导致表面粗糙度增加,汽化核心增多,润湿性改善,以上因素都有利于CHF的增加[24-26]。然而,在核电站的整个寿命周期中,SA508钢由于受热、氧化、辐照等环境的影响会发生老化和腐蚀等物理和化学变化。长期处于高温的SA508钢会在其表面形成氧化层[27-28],氧化层的微观结构非常复杂。SA508钢上的氧化层通常由3层组成,最内层最靠近基体,为氧含量最低的钨铁矿(FeO),中间层为磁铁矿(Fe3O4),最外层为薄富氧赤铁矿(Fe2O3)[29]。因此,采用铜和铝表面的实验并未真实反映低碳钢压力容器外部冷却的沸腾换热性能。

鉴于表面材料对CHF性能有着重要的影响,而现有涂层强化沸腾换热研究大多未考虑真实材料表面老化效应对表面沸腾换热性能的影响,本文探讨SA508钢在高温氧化后的沸腾

换热性能,并进一步研究基于SA508钢基体的均匀多孔涂层表面老化后的沸腾换热性能,从而探讨涂层表面应用于ERVC的可行性。

1 实验装置与方法

1.1 实验装置

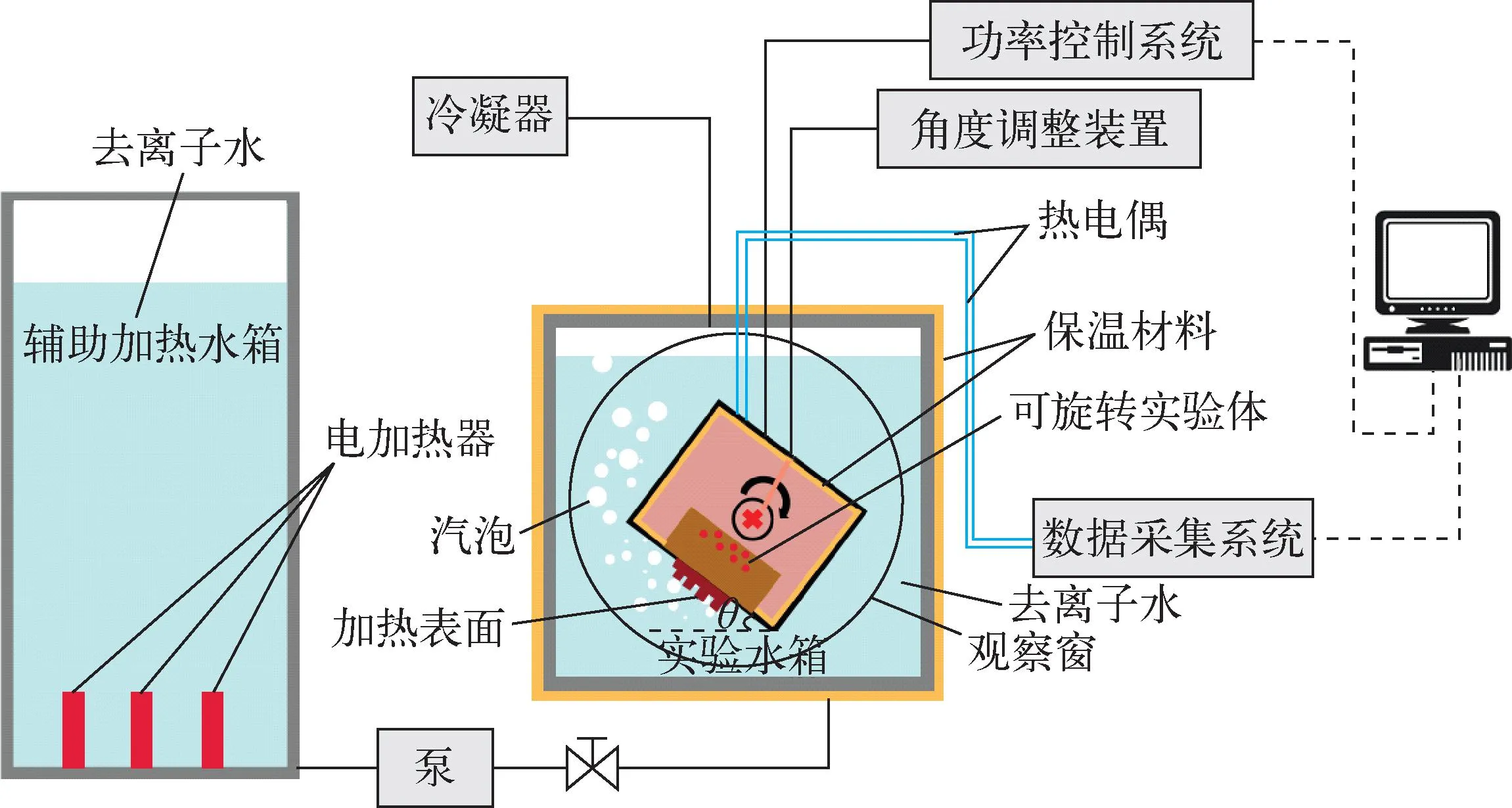

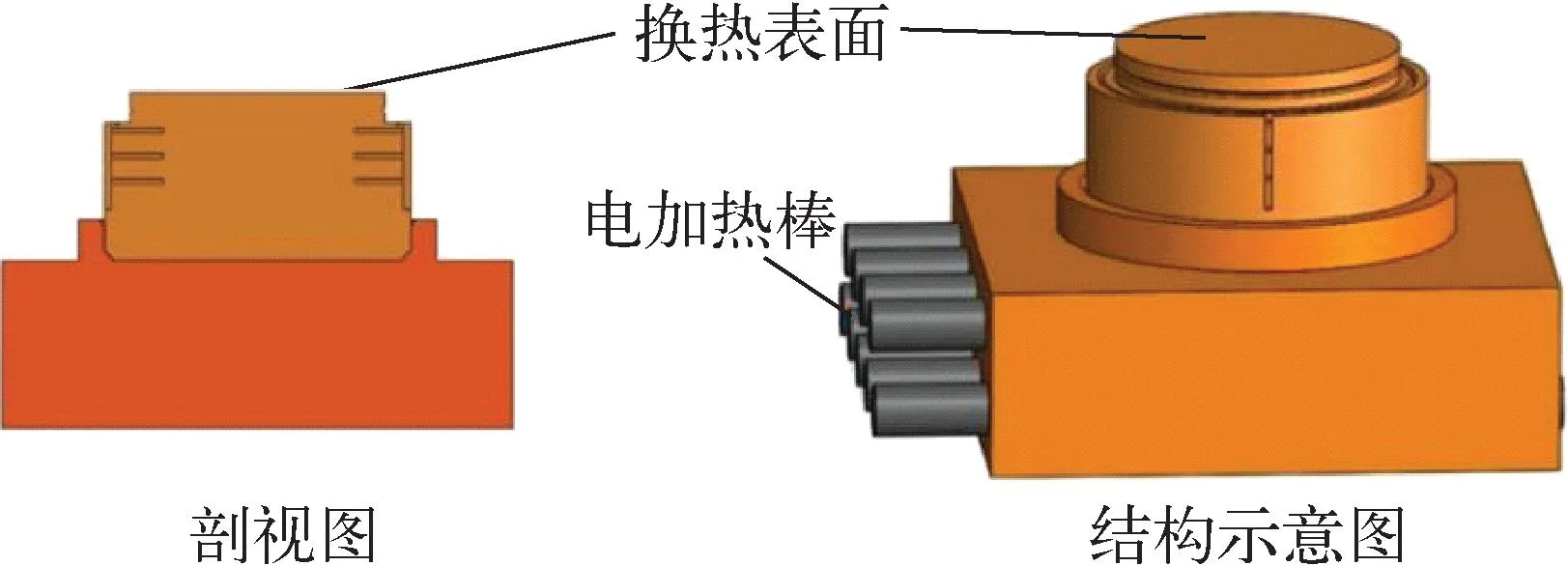

本文采用可旋转朝下平板表面沸腾换热实验装置(图1)对SA508钢表面开展临界沸腾换热实验研究。实验装置包括实验水箱、可旋转实验体、冷凝器、辅助加热水箱、功率控制系统和数据采集系统。其中去离子水在辅助加热水箱内加热至饱和状态以消除不凝结气体的影响。通过水泵将饱和水注入实验水箱中进行沸腾实验。实验件包含铜基体、电加热棒和实验元件3部分,如图2所示。电加热棒嵌在铜基体内部提供沸腾换热所需的热源,实验件安装在可旋转实验体内,然后采用保温措施将装置的热损失降低至最低,只有实验元件的换热表面与水接触时发生沸腾。功率控制系统通过调节电加热器功率控制换热表面的热流密度。在实验元件两侧各有3个间隔5 mm、竖直排列的细孔,孔径为1 mm,用于安装热电偶温度计,标记为T1~T6,温度及其他数据由数据采集系统采集。

图1 实验系统示意图Fig.1 Schematic diagram of experimental system

图2 实验件示意图Fig.2 Schematic diagram of test piece

1.2 实验表面

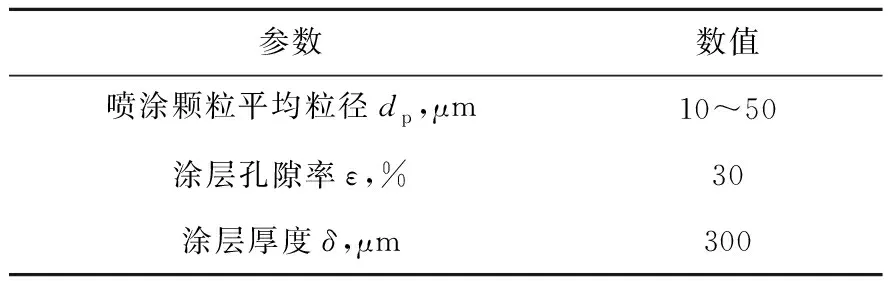

本文针对SA508钢光表面和SA508钢基体-TC4多孔涂层表面进行沸腾实验,探究不同老化状态下沸腾换热性能的变化。实验元件如图2、3所示,其主体材料为铜,圆柱直径为50 mm,在圆柱体铜基体的顶部通过爆炸焊的方式焊接3 mm厚SA508钢,该厚度可消除其对CHF的影响[30]。采用冷喷涂的方式制备TC4涂层表面,具体工艺参见文献[9],工艺参数列于表1。TC4合金是一种中等强度的α-β型两相钛合金,具有优异的综合性能,长时间工作温度可达400 ℃。TC4合金颗粒熔点高、强度大,在冷喷涂过程中难以产生热塑性变形,容易形成内部孔隙均匀的多孔涂层,有利于液体润湿换热表面。

图3 SA508钢光表面(a)和TC4涂层表面(b)Fig.3 SA508 steel bare surface (a) and TC4 coating surface (b)

表1 TC4多孔涂层表面参数Table 1 Surface parameter of TC4 porous coating

1.3 实验方法

本研究采用稳态加热实验方法开展表面在朝下倾角5°(完全朝下为0°)时的沸腾换热性能测试,将电加热棒的功率控制在恒定值后等待一段时间,当实验元件上的温度测点数据保持恒定一段时间即视沸腾达到稳态,此时记录温度和电功率等参数并作为稳态沸腾实验数据,继续提高电功率至下一水平,重复上述实验步骤,逐渐提高功率水平直至沸腾危机发生时,立即关闭电加热棒,让实验表面自行冷却。

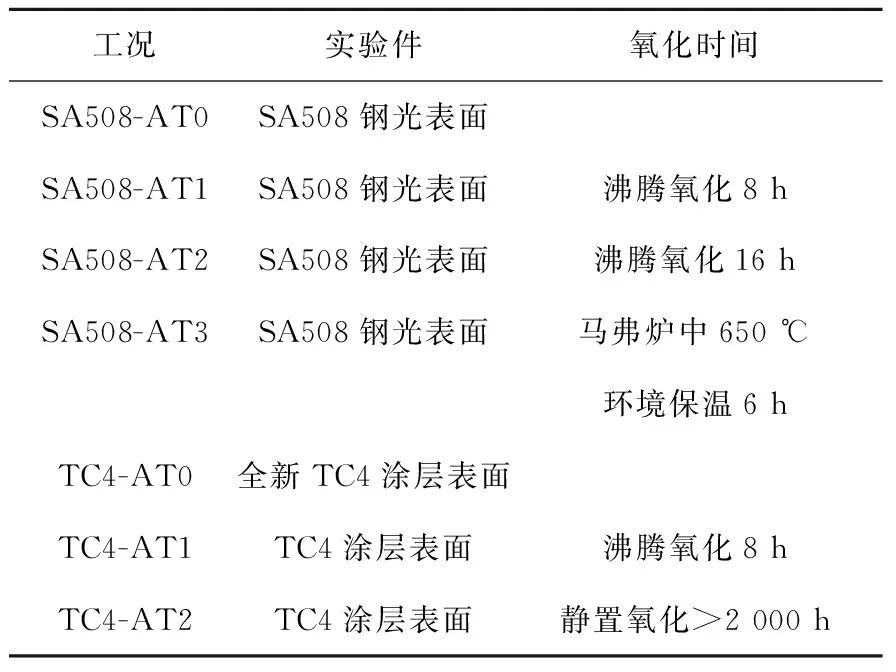

据Birosca等[29]的实验结果,SA508钢表面的氧化层厚度随暴露时间和氧化温度的增加而增加。实验发现在650~1 100 ℃温度内,暴露时间超过1 800 s后,氧化层厚度基本不变。这主要是铁离子和氧离子在一定温度下,由于氧化层的存在导致其扩散难度增加。实际核电站一回路长期运行温度为290~330 ℃,压力容器外表面温度低于上述温度。为研究老化效应对SA508钢光表面和TC4涂层表面沸腾换热特性的影响,本研究开展了表2所列7种工况实验。工况SA508-AT0为采用全新SA508钢光表面开展沸腾实验获得CHF,工况SA508-AT1表示SA508钢光表面沸腾实验8 h后进行实验测量,获得CHF值;工况SA508-AT2表示SA508钢光表面沸腾实验16 h后进行测量获得CHF。

表2 SA508钢光表面和TC4涂层表面实验工况Table 2 Test conditions of SA508 steel bare surface and TC4 porous coating surface

1.4 数据处理方法

换热表面的热流密度q由差分公式计算:

(1)

式中:kCu为铜的导热系数;dT/dx为温度梯度。

换热表面的壁面温度Tw由式(2)计算:

(2)

ΔT=Tw-Ts

(3)

式中:T1为距离壁面最近的热电偶测点温度;Δxs为SA508钢厚度;ΔxCu为T1测点和壁面的距离与Δxs的差值;ks为SA508钢的导热系数;ΔT为壁面过热度;Ts为去离子水的饱和温度;h为沸腾换热系数,是热流密度q和壁面过热度ΔT的比值。

热电偶测温精度为±0.5 ℃,尺寸的测量精度为±0.02 mm。经不确定性分析,表面热流密度的不确定度小于5%,沸腾换热系数的不确定度小于10%。

2 结果与讨论

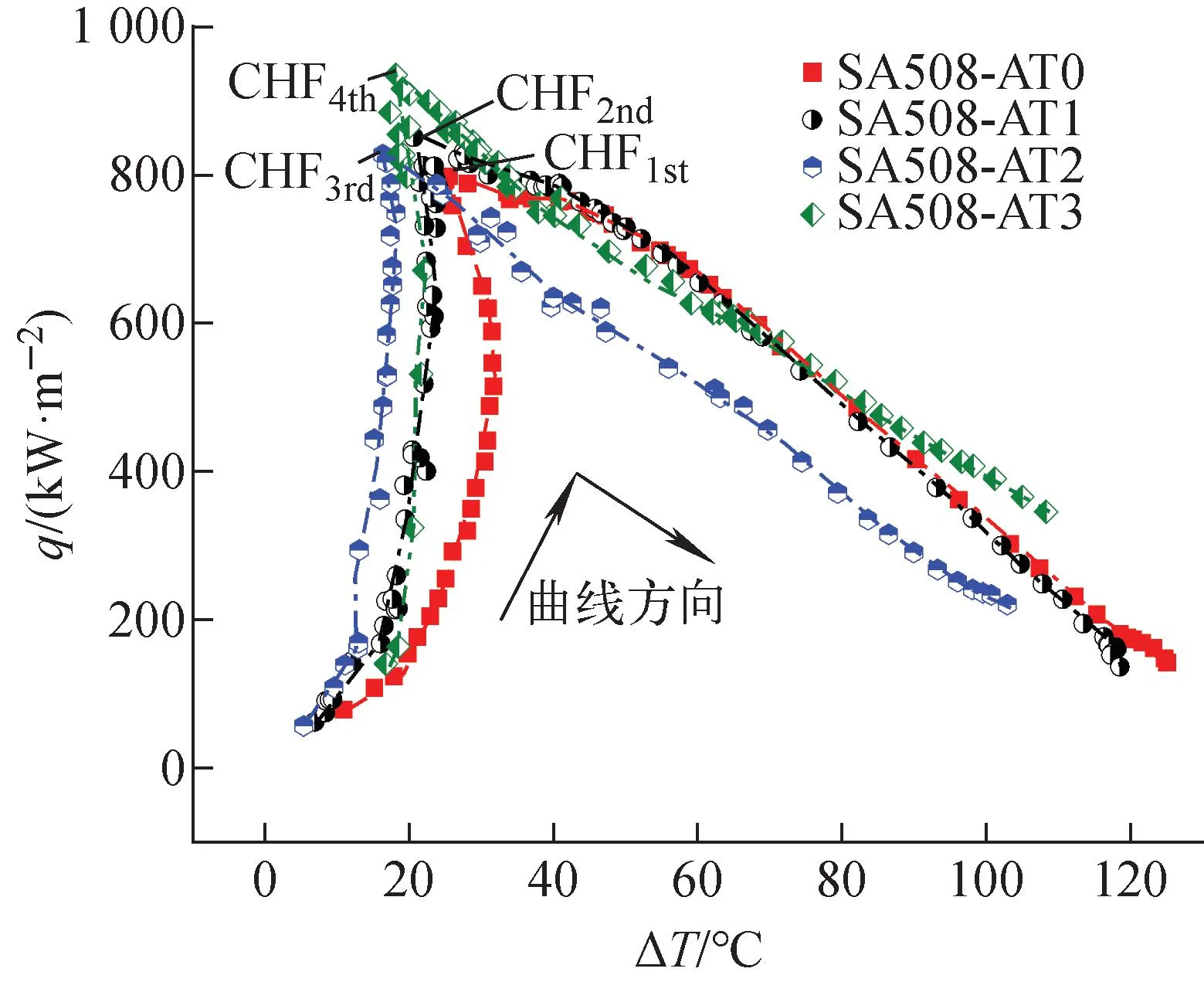

2.1 SA508钢光表面沸腾换热性能

SA508钢光表面各工况下热流密度随壁面过热度的变化示于图4。实验采用稳态加热方法,在电功率增加阶段,壁面过热度随热流密度的增大先增大后减小,在高热流密度时,壁面过热度下降,说明此时其沸腾换热系数得到增强。CHF值随着氧化程度的上升而呈升高趋势,但整体上升幅度小于20%。SA508-AT0工况下,其CHF为798.5 kW/m2;SA508-AT1工况下,表面经过8 h沸腾氧化后的CHF为851.4 kW/m2;SA508-AT2工况下,表面经过16 h沸腾氧化后的CHF为828.1 kW/m2;SA508-AT3工况下,表面完全氧化后的CHF为935.9 kW/m2。说明SA508钢光表面的氧化有利于提高CHF,提升幅度达到17%。当壁面温度出现跃升时,表面由核态沸腾转变为膜态沸腾,此时立即关闭电加热器,热流密度逐渐降低,同时壁面过热度逐渐上升。由于关闭了电加热器,随着实验元件内热量的逐渐流失,表面的膜态沸腾逐渐转变为核态沸腾,直至实验元件完全冷却。

图4 SA508钢光表面各工况下热流密度随壁面过热度的变化Fig.4 Change of heat flux of SA508 steel bare surfaces with wall superheat under various working conditions

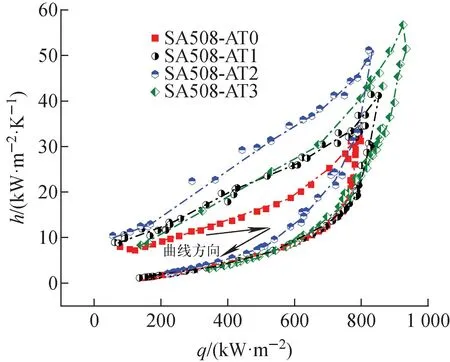

SA508钢光表面各工况下的沸腾换热系数如图5所示。可见,SA508钢光表面的沸腾换热系数随热流密度的增加整体呈增加的趋势,基本在CHF附近达到极大值,关闭电加热器后,随着膜态沸腾的进行,沸腾换热系数随热流密度的降低而逐渐下降。SA508钢光表面的沸腾换热系数随着老化程度的加深整体不断上升,但持续沸腾换热16 h后出现下降。SA508-AT2工况的沸腾换热系数在相同热流密度下基本高于其他工况,沸腾换热系数最大值(hmax)出现在SA508-AT3工况,为56.7 kW/(m2·K),其沸腾换热性能的上升与SA508钢光表面氧化后出现的Fe3O4磁性微纳米结构有关。

图5 SA508钢光表面各工况下的沸腾换热系数Fig.5 Boiling heat transfer coefficient of SA508 steel bare surfaces under various working conditions

2.2 TC4涂层表面沸腾换热性能

TC4涂层表面热流密度与壁面过热度的关系如图6所示,其热流密度随过热度的变化规律和SA508光表面类似。TC4-AT0工况的涂层表面CHF为1 093.3 kW/m2;TC4-AT1工况下,经过8 h沸腾后的涂层表面CHF为1 089.2 kW/m2,前两次工况下CHF基本不变,比SA508钢光表面前两个工况的CHF高28%以上。然而,TC4-AT2工况的CHF明显下降,长期老化后的TC4多孔涂层表面的CHF为806.5 kW/m2,下降幅度约26%,说明老化后的TC4涂层的沸腾换热性能出现了明显的恶化。

图6 TC4多孔涂层表面各工况下热流密度随壁面过热度的变化Fig.6 Change of heat flux of TC4 porous coating surfaces with wall superheat under various working conditions

TC4涂层表面各工况下的沸腾换热系数随热流密度的变化示于图7。在升功率工况下,沸腾换热系数随热流密度的增大而增加。在关闭电加热器后,沸腾换热系数随热流密度的降低而下降。TC4涂层表面的沸腾换热系数随老化程度的加深呈恶化趋势。TC4-AT2工况下的hmax为8.85 kW/(m2·K),TC4-AT0工况下的hmax为19.9 kW/(m2·K),说明老化会降低TC4多孔涂层的沸腾换热性能。同时TC4表面的沸腾换热系数整体低于SA508钢光表面,原因在于TC4涂层表面的沸腾换热系数的计算是基于SA508钢基体表面,TC4多孔涂层厚度为300 μm,导热系数约为8 W/(m·K),约为SA508钢光表面的1/5,因此TC4多孔涂层增加了传热的热阻,使得等效沸腾换热系数偏低。

图7 TC4多孔涂层表面各工况下的沸腾换热系数Fig.7 Boiling heat transfer coefficient of TC4 porous coating surfaces under various working conditions

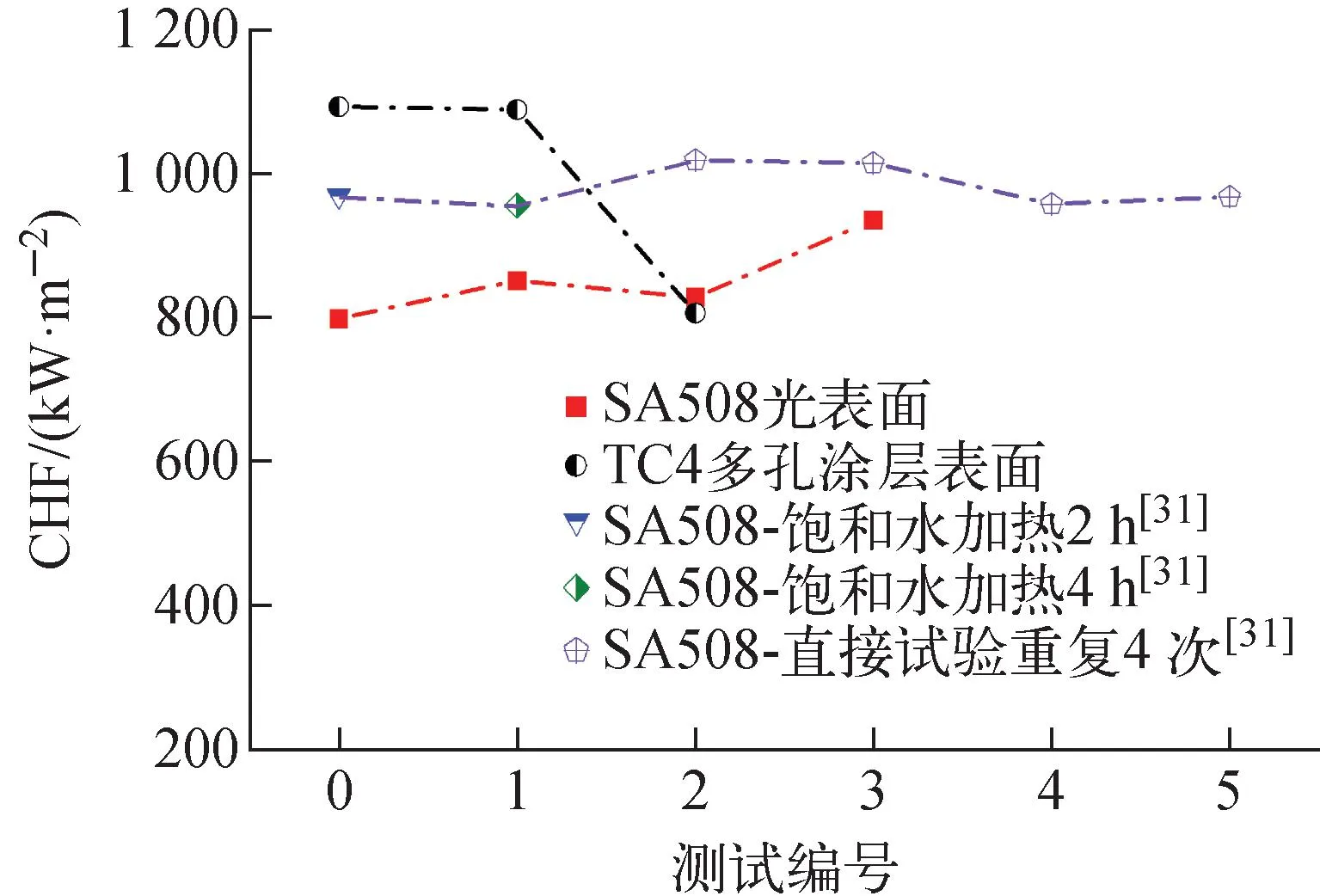

2.3 老化效应对比

田道贵等[31]针对SA508钢光表面的老化实验设计了3套方案:1) 水预热到准饱和状态后,SA508钢光表面恒功率沸腾加热2 h开展CHF测试;2) 水预热到准饱和状态后,SA508钢光表面恒功率沸腾加热4 h开展CHF测试;3) 水预热到准饱和状态后直接开展 CHF测试,且连续重复4次。图8为本实验结果与田道贵等[31]实验结果的对比,可发现,SA508钢光表面的老化对其CHF的影响明显弱于TC4多孔涂层表面,主要原因在于SA508钢光表面在去离子水中的氧化腐蚀速度非常快,表面可迅速形成润湿性良好的纳米颗粒层,而涂层表面由于氧化物的填充导致孔隙率下降,润湿性变差。

图8 老化效应对表面CHF的影响Fig.8 Aging effect on CHF of surfaces

1) SA508钢光表面老化效应分析

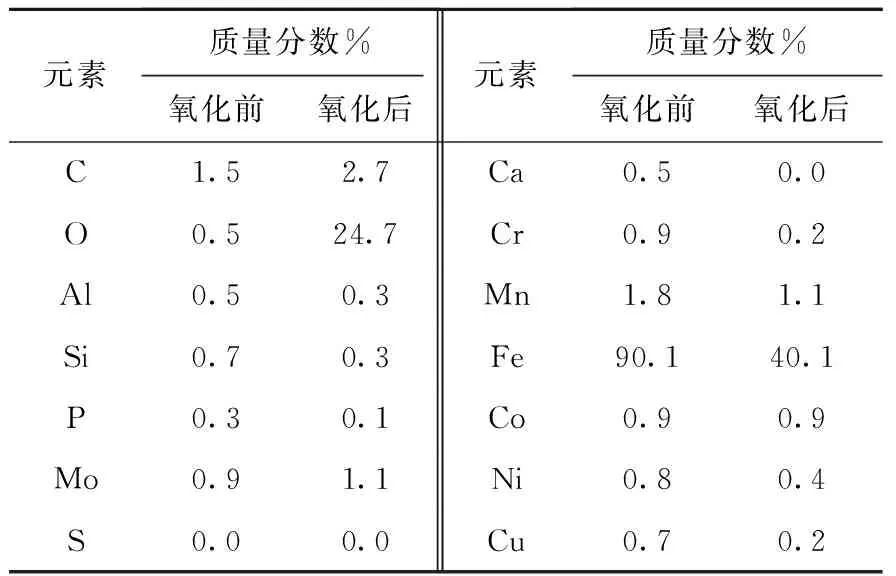

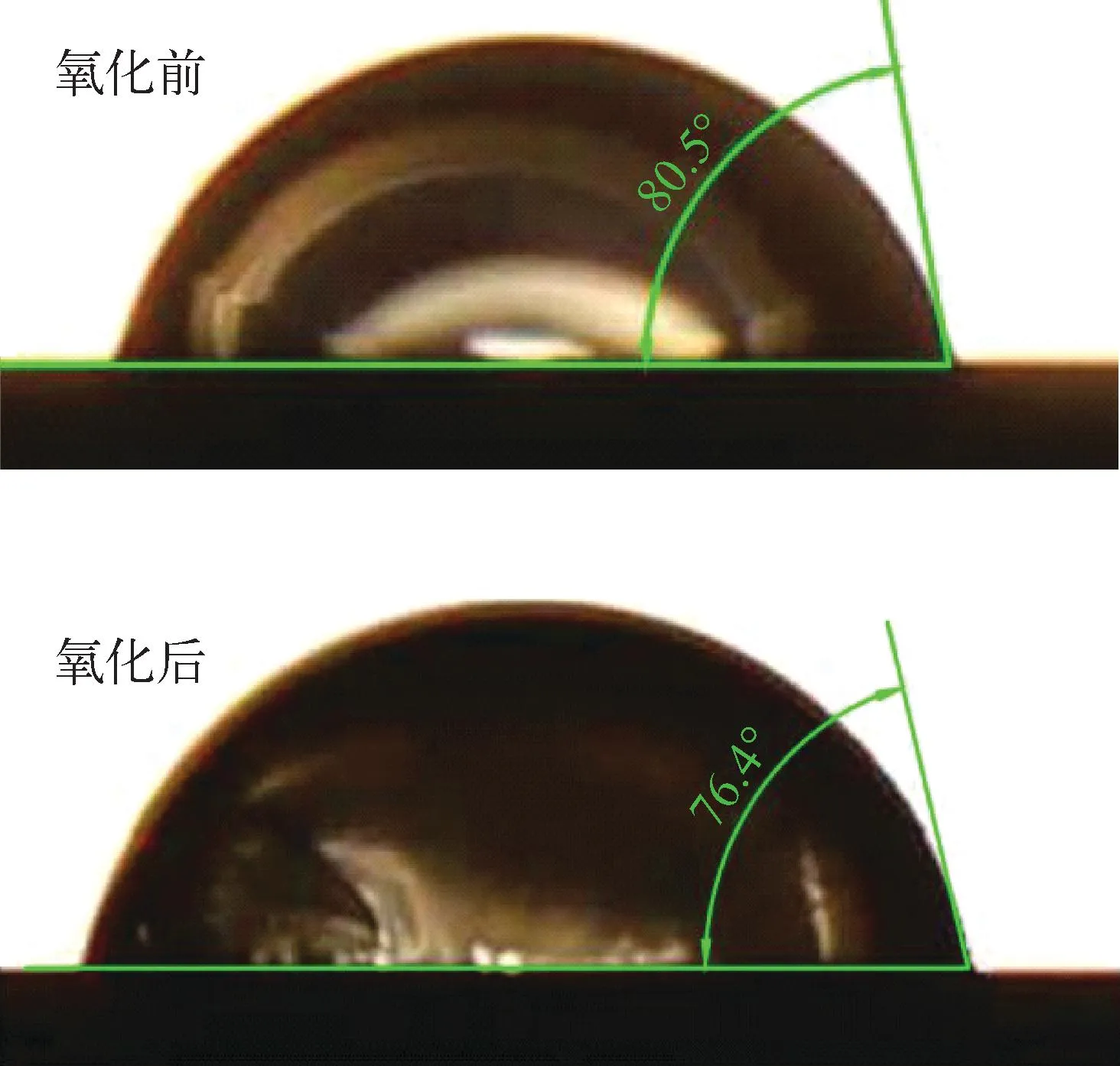

SA508光表面制备时采用7 000目砂纸打磨,其表面已出现了镜面反射效果。图9为全新状态下SA508钢光表面的SEM图像,表面微观形貌平整,仅有一些打磨产生的划痕。图10为SA508钢经过650 ℃高温6 h氧化后的SEM图像,表面产生了一层黑色的氧化物,可明显观察到微纳米尺度的氧化层,氧化层内有大量的孔穴通道。SA508钢光表面氧化前后各元素含量的变化列于表3,EDS分析发现,SA508钢光表面氧化前O元素质量占比仅为0.5%,氧化后O元素含量上升至24.7%,其他元素含量由于O元素的增加而下降。SA508钢光表面氧化前后的XRD谱对比如图11所示。图11表明,氧化前表面物相为α-铁素体,氧化后SA508钢光表面除了α-铁素体外,还出现了Fe2O3和Fe3O4,且Fe3O4的含量较Fe2O3高得多。图谱中出现的Gypsum(石膏)为固定样品所使用的黏接剂的主要成分。SA508钢氧化使得CHF增大的主要原因为:1) 产生的Fe3O4磁性微纳米颗粒层能够改善表面润湿性(图12);2) 氧化后的SA508钢光表面增加了汽化核心密度和换热面积。

表3 SA508钢光表面氧化前后各元素含量的变化Table 3 Elemental content change before and after surface oxidation of SA508 steel bare surface

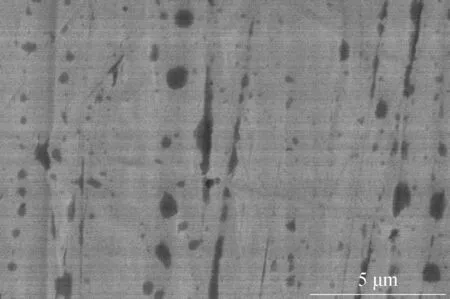

图9 SA508钢光表面全新状态下的SEM图像Fig.9 SEM image of SA508 steel bare surface in new condition

图10 SA508光表面氧化后的SEM图像Fig.10 SEM image of SA508 steel bare surfaces after oxidation

图11 SA508光表面氧化前后的XRD谱对比Fig.11 XRD pattern comparison of SA508 steel bare surfaces before and after oxidation

图12 SA508钢光表面氧化前后的接触角Fig.12 Contact angles of SA508 steel bare surfaces before and after oxidation

2) TC4涂层表面老化效应分析

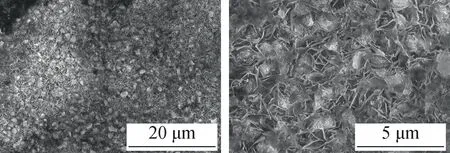

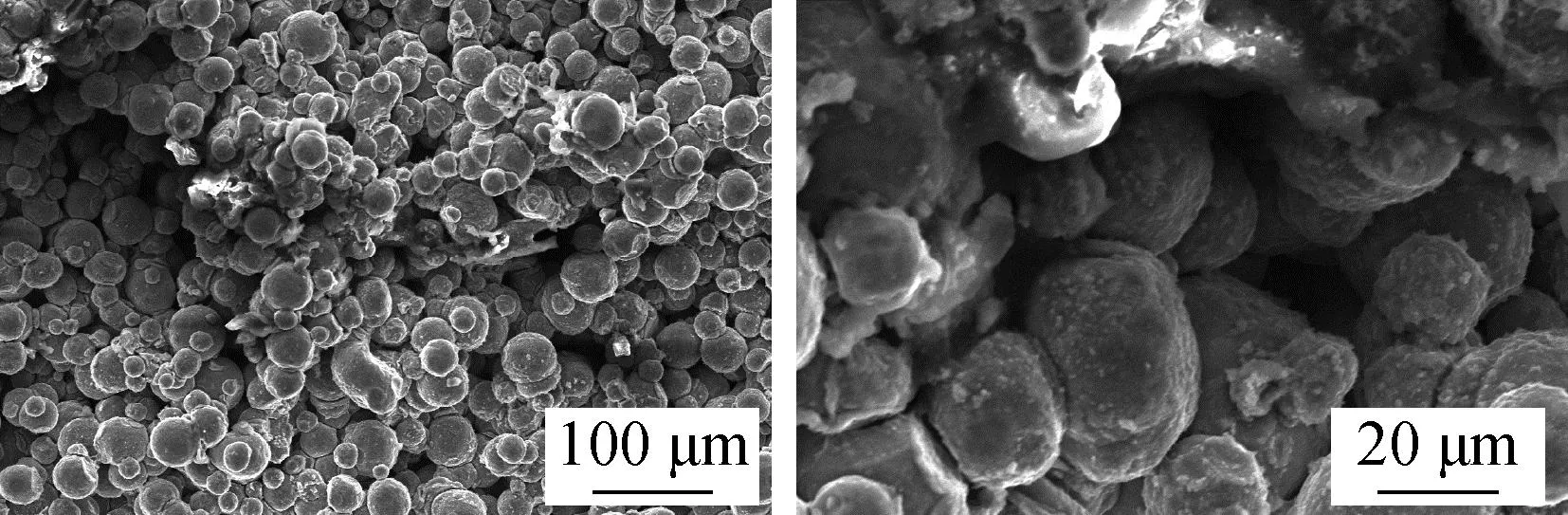

全新状态下TC4涂层表面的SEM图像如图13所示。由图13可见,涂层由TC4颗粒构成了大量的空穴和通道,使得涂层中增加了大量汽化核心和换热面积,这些微观结构随机相连,导致气泡在加热面成核后可在微结构中缓慢长大,随后从周围阻力较小的通道中逃逸,周围的液体在毛细作用下流入通道对表面附近的液体进行补充,因此大量气泡逃逸和液体润湿表面能够有效增强沸腾换热。与SA508-AT0工况下的光表面相比,TC4-AT0工况下TC4涂层的CHF高36.9%,说明均匀多孔涂层可强化沸腾换热。

图13 全新状态下TC4多孔涂层表面SEM图像Fig.13 SEM image of TC4 porous coating surface in new condition

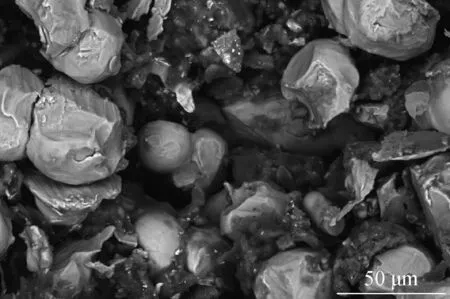

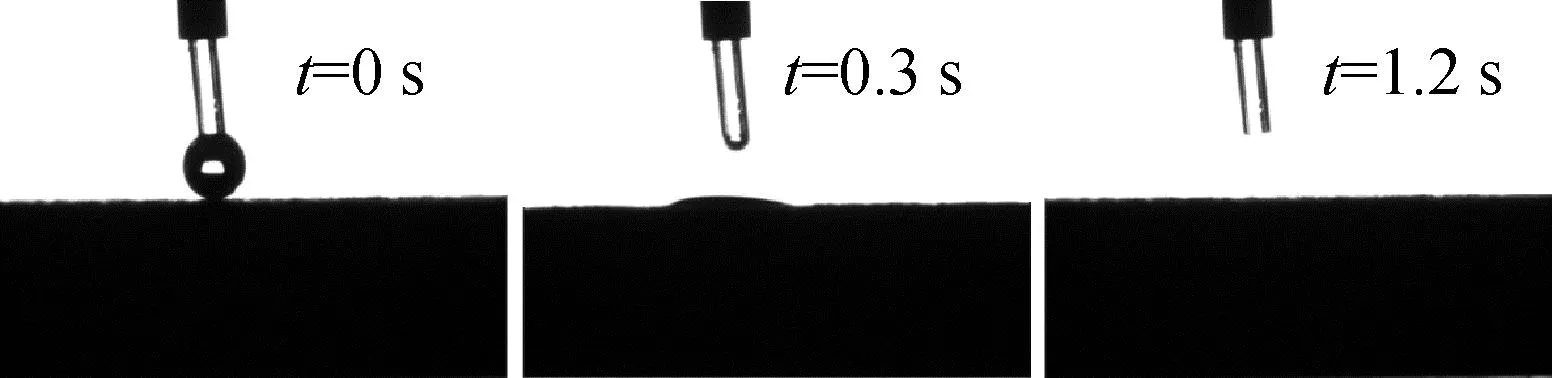

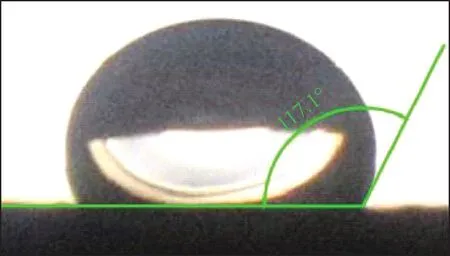

氧化后TC4涂层表面SEM图像如图14所示,TC4多孔涂层在长期静置氧化后沸腾换热性能迅速恶化,原因主要在于SA508钢基体氧化产生的大量氧化物颗粒堵塞了涂层的孔隙。同时氧化后的涂层表面的润湿性变差,如图15、16所示。由图15观察可知,全新状态的TC4多孔涂层表面为超亲水性,液滴在1.2 s内完全在表面铺展且润湿到涂层内部,而图16显示,长期静置氧化后的TC4多孔涂层表面呈疏水特性,接触角为117.1°。氧化后的TC4 多孔涂层表面呈红褐色,钛在高温下可能氧化生成紫红色的 Ti2O3。能谱分析结果表明,涂层表面的红褐色是由于铁的氧化物和钛的氧化物共同存在所呈现的颜色。

图14 氧化后TC4涂层表面SEM图像Fig.14 SEM image of TC4 coating surface after oxidation

图15 TC4多孔涂层表面氧化前接触角Fig.15 Contact angle of TC4 porous coating surface before oxidation

图16 TC4多孔涂层表面长期静置氧化后接触角Fig.16 Contact angle of TC4 porous coating surface after long-term oxidation

3 结论

本文采用可旋转朝下平板表面沸腾换热实验装置对去离子水中的SA508钢表面开展了临界沸腾换热实验研究,分析了老化效应对SA508钢光表面和TC4多孔涂层表面沸腾换热特性的影响,得到如下结论。

1) SA508钢光表面在去离子水中会快速氧化,随着老化的加深,其CHF呈上升趋势,但上升幅度有限。SA508钢氧化产生的氧化物以Fe3O4为主,磁性微纳米颗粒层能够改善表面润湿性,增加换热面积和汽化核心,从而增加CHF。

2) TC4多孔涂层表面在初期可保持CHF稳定,但随着表面的氧化加深,其表面由超亲水特性转变为疏水特性,基体SA508钢表面生成的氧化物容易堵塞多孔涂层的孔隙,导致TC4涂层表面的CHF特性恶化。

3) SA508钢光表面的沸腾换热系数随着老化程度的加深整体上升,但持续沸腾换热16 h后略有下降。TC4多孔涂层表面的沸腾换热系数随着老化的加深呈恶化趋势。

4) 采用多孔涂层技术强化压力容器外部冷却性能,需要考虑在SA508钢基体和多孔涂层之间增加抗氧化层,同时解决多层涂层的结合强度和交变应力的难题。