面向药材贮藏的热泵干燥系统实验研究

汪泽林,张良*,徐笑锋,吴清清

新材料、新技术在热泵系统中的应用专题

面向药材贮藏的热泵干燥系统实验研究

汪泽林1,张良1*,徐笑锋2,吴清清2

(1.上海理工大学,上海 200093;2.上海海立电器有限公司,上海 201206)

针对药材贮藏前传统干燥处理方法效率低,药材易变质,处理能耗高,不利于药材高品质贮藏等问题,优化药材干燥处理方法至关重要。采用真空低温干燥技术,设计一套以真空干燥箱为传质系统进行低温干燥的热泵干燥处理系统。系统包含基于热泵压缩机驱动的真空低温干燥系统、真空泵、变频风机等设备,通过对其进行干燥性能实验研究,分析获得热泵冷凝温度、空气入口风速以及空气入口温度对该系统干燥性能的影响。在环境真空压力−40~0 kPa实验条件下,热泵真空低温干燥系统的干燥量、干燥效率、传质系数及传热系数最大值分别为3.96 kg/h、44.19%、3.75 g/(m2·s)、3.25 W/(m2·℃),析湿过程传质系数及传热系数最大值分别为44.51 g/(m2·s)及36.03 W/(m2·℃),热泵系统最大能效为6.08。对实验数据进行回归分析,得 到热泵真空低温干燥系统干燥效率模型,模型计算值与实验值的最大偏差在±21%以内,平均偏差为9.18%,预测效果较好。相较于常压下热泵低温干燥技术,基于真空低温干燥技术的热泵干燥系统能够有效提高药材干燥效率,降低药材干燥处理过程中的能源消耗,为药材高品质贮藏提供保障。

热泵;药材贮藏;低温蒸发;药材干燥;真空环境;传热传质

“十四五”以来,我国医药制造业产值持续增长,对药材的需求量也在日益增大。药材贮藏前干燥处理能够有效抑制腐败微生物的生长,最大程度地保存药材的营养价值,是作为药材长期优质贮藏的基本标准。风干、阴干等传统的干燥方法存在干燥效率低、干燥周期长、容易发霉变质等问题,以矿物能源为驱动的热风干燥方法干燥效率高,但会降低药材品质,不利于药材长期贮藏,且能源消耗大,造成环境污染[1-2]。随着药材干燥处理量的增加,干燥处理行业能耗逐渐增加,直接影响我国碳排放量[3-4]。因此在药材干燥处理过程中,提高干燥效率、保证药材高品质贮藏,降低能耗节约能源势在必行[5]。

为研究出高效低能耗的药材干燥处理方式,国内外很多学者基于热泵系统采用低温干燥法对药材进行干燥处理,热泵低温干燥技术的优点在于热能消耗低,对低品位能源适应性强,采用低温热源为驱动热源,以空气为干燥剂即可实现对药材的有效干燥[6-7]。热泵低温干燥系统利用水分在空气中溶解度较高的特点,实现水分与药材的分离,从而达到药材干燥的目的,并通过冷凝器将水蒸气冷凝回收再利用,实现冷量与热量的双重利用,从而大大降低能耗[8-9]。同时,采用温度湿度可控的热泵干燥技术干燥药材的颜色、成分等品质均优于传统热风干燥技术,有利于药材安全、高质量的长期贮藏[10]。鉴于以上优点,国内外学者对热泵低温干燥技术进行研究。Liu等[11]研究了封闭式热泵干燥系统热湿失衡的问题,探究了空气流量对干燥过程的影响。王天皓等[12]实验研究了多级热泵串联对热泵干燥系统性能的提升。Gan等[13]研究了干燥温度和干燥连续性对干燥速率的影响。张忠进等[14]通过实验研究了干燥箱内空气相对湿度对水分蒸发速率的影响。Yildirim等[15]采用数值方法研究了空气吸湿过程的空气质量流量对系统性能的影响。Mistry等[16]采用理论方法对比研究了空气吸湿过程的空气入口相对湿度对系统性能的影响。Zubair等[17]通过实验对比研究了空气吸湿过程的液气比以及不同加热类型对系统性能的影响。Zhang等[18]通过实验研究了气液间传质过程,并拟合出总体积传质系数关联式。总结国内外学者研究成果可知,基于低温干燥技术的热泵系统能够适用于药材干燥领域。同时,干燥空气参数、热泵系统参数等均对热泵干燥系统应用于药材干燥过程中热质传递效率产生较大影响。研究这些影响因素是探索提升干燥效率以及系统整体性能的重要方式,但现有的研究结论多针对常压下干燥过程,不同环境压力下多种影响因素对热泵系统应用于药材干燥过程的影响有待完善。

本文考虑到环境真空压力对药材干燥处理过程的影响,在低温干燥的基础上,采用热泵真空低温干燥技术对药材进行干燥处理。选取热泵冷凝温度、热泵系统能效、热泵蒸发温度、空气入口风速、空气入口温度及环境真空压力作为研究对象,对热泵真空低温干燥系统的内传热传质性能进行研究,并对实验数据回归分析得出通用性强的干燥效率实验模型。旨在降低药材干燥处理过程中的能源消耗,提高干燥效率,实现能源的高效利用的同时最大程度地保持药材贮藏品质。

1 热泵真空低温干燥系统理论分析

1.1 热质传递耦合理论分析

环境压力的降低在改变干燥过程热质耦合传递驱动势的同时,也改变了干燥过程的热质传递耦合关系,对热泵干燥系统性能有重要影响。

对于低温干燥过程,空气与药材表面液膜间的对流换热关系又可表述为:

空气与液膜间的对流传质关系又可表述为:

将式(1)、式(2)中导热系数和对流换热系数的数学关系,以及分子扩散率和对流传质系数积分后可表述为式(3)、式(4)形式。

环境压力的变化对边界层流动状态以及水蒸气扩散速率有直接影响,但同时由于水蒸气在空气中的扩散速率对气液间传质系数影响超过边界层增加的影响,因此环境压力的降低削弱了药材干燥过程气液间显热传热能力的同时并未削弱气液间的传质能力,相反,环境压力的降低促进了气液间传质能力的提升,强化气液间热质耦合传递过程。

1.2 热泵系统理论分析

环境压力的降低在强化了干燥过程热质传递耦合的同时,对热泵系统效能也发生影响。对于低温干燥过程,热泵系统能效()可通过式(7)表示。

药材干燥量相同时,环境压力的下降强化了气液间热质传递耦合过程,导致药材加热过程所需热量以及空气析湿过程所需制冷量均呈减小趋势。因此,当药材干燥量不变时,热泵系统能效随环境压力的减小而增加。

2 热泵真空低温干燥系统性能研究

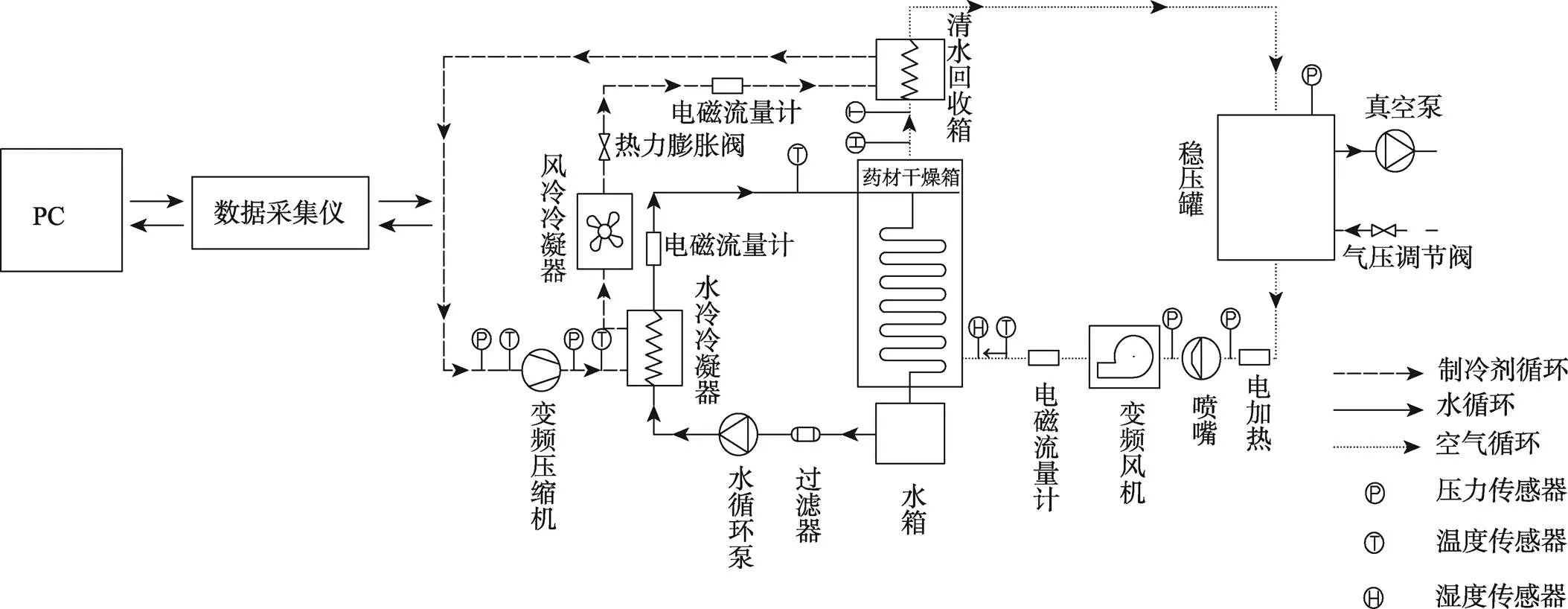

热泵真空低温干燥系统由热泵系统、空气循环系统、干燥系统以及数据采集系统组成。实验系统原理如图1所示。

热泵系统由变频压缩机、水冷冷凝器、风冷冷凝器、热力膨胀阀、清水回收箱等组成。热泵系统既为干燥系统提供热量加热药材,并通过变频压缩机调节循环水温度,又为该系统提供冷量,将循环空气中的水蒸气冷凝析出,得到达到排放标准的冷凝水。

干燥系统由水箱、过滤器、水循环泵、水冷冷凝器、药材干燥箱等组成。药材干燥箱作为药材干燥的核心部件,为气液间热质交换过程提供了场所,同时系统可根据药材干燥箱中所需热量,通过调节阀控制水循环中循环水质量流量。水箱中的冷凝水在循环水泵的驱动下进入水冷冷凝器,进行热交换加热后流经药材干燥箱内加热盘管,加热药材,药材内高温水分与低温干燥空气直接接触。以药材表面水蒸气分压力与空气中水蒸气分压力差为驱动势能驱使药材中水分迁移至空气,吸湿后的湿空气流经清水回收箱时,与热泵干燥箱进行热交换,空气中的水分被冷凝析出,析湿后的干空气在循环风机的驱动下重新流入药材干燥箱,如此反复多次,实现药材低温干燥。

循环空气系统由变频风机、真空泵、稳压罐、电加热等组成,系统通过变频风机调节空气入口流速,通过电加热控制空气入口温度,并通过真空泵调节环境真空压力,将吸湿后高温、高湿空气经冷凝后变为低温干燥空气供系统循环使用。实验系统主要设备配置如表1所示。

图1 实验系统原理

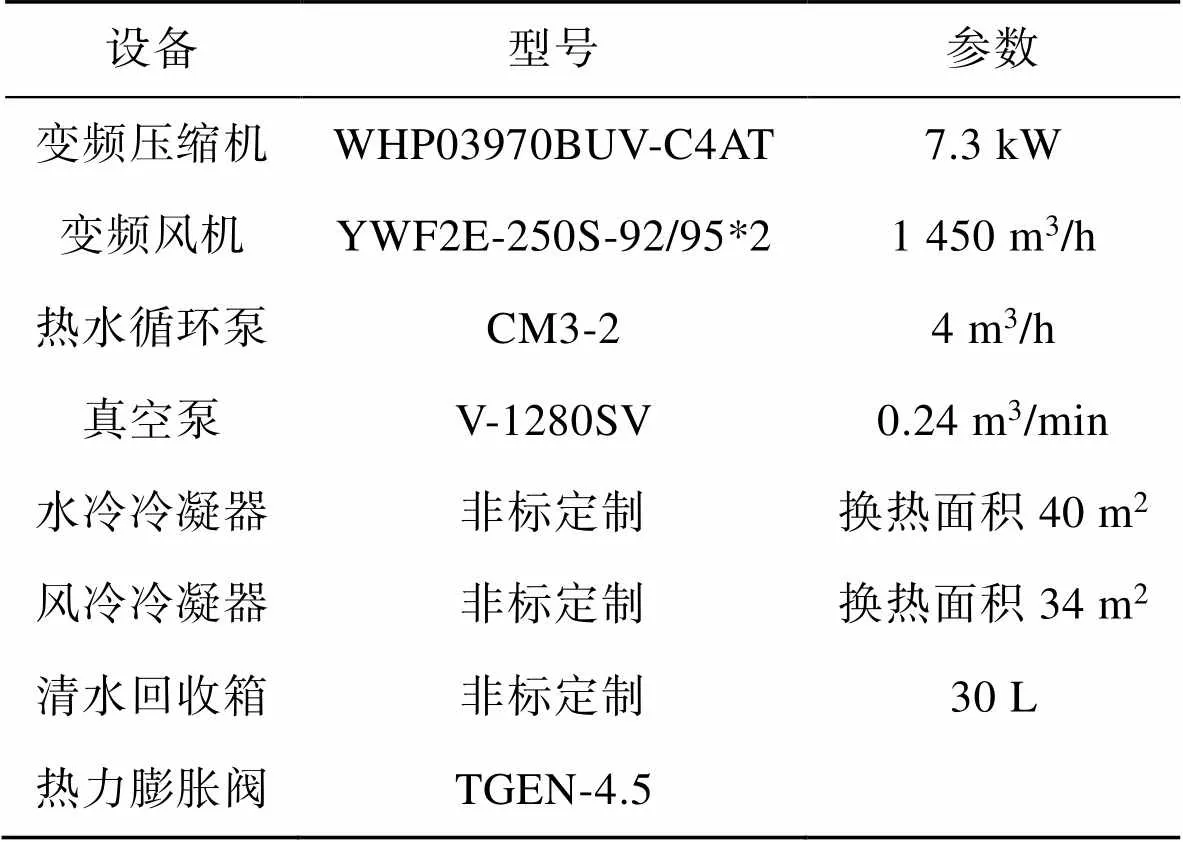

表1 实验系统主要设备参数

Tab.1 Main equipment parameters of the experimental system

3 实验材料与方法

3.1 实验方案

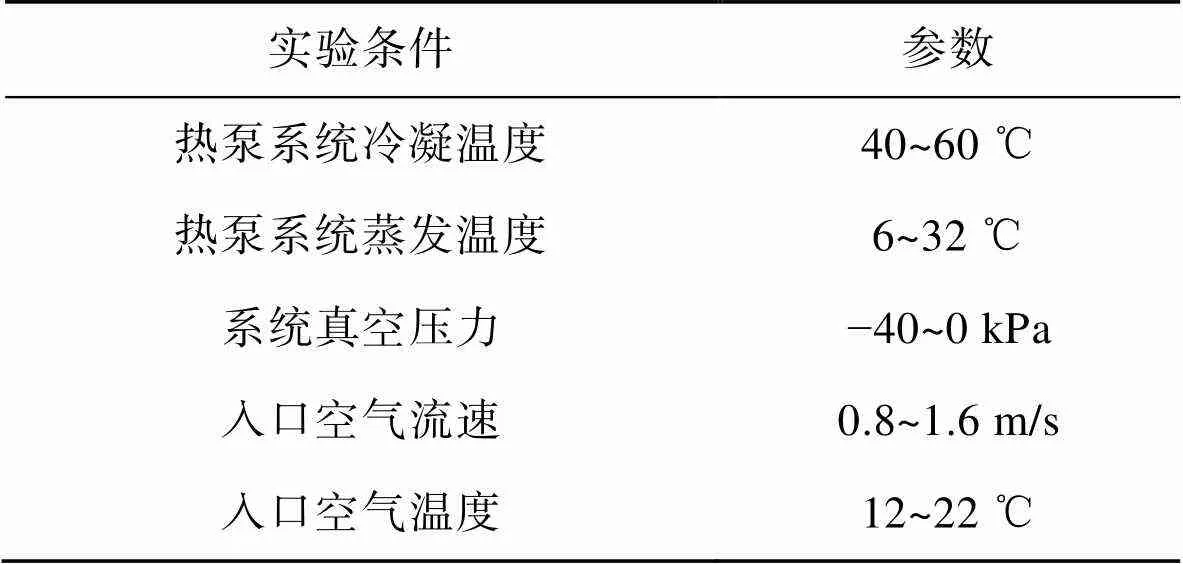

本文选取秦艽作为实验材料,将秦艽根茎切斜厚片,根茎平均厚度为(2±0.2)cm,经卤素水分测定仪(测量精度为0.1 mg)测量,新鲜秦艽根茎初始含水率为(80±1)%,装载量为(100±0.1)kg。为探究药材干燥过程中不同影响因素对系统性能的影响,在多种运行工况下对系统性能进行实验分析,实验参数设置如表2所示。

表2 实验参数

Tab.2 Experimental parameters

将实验药材置于药材干燥箱中,在不同工况下进行24 h干燥实验。对同一组实验将按照不同真空压力进行,先进行真空压力为0 kPa(即常压)下的所有实验,后面依次类推。测量干燥前后药材含湿量、干燥箱进出口空气温度、流速、含湿量等关键参数,并进行数据处理,对实验结果进行分析。

3.2 数据处理及误差分析

热泵真空低温干燥系统性能可以通过干燥量、干燥效率、干燥及析湿过程传质系数、传热系数进行评定。

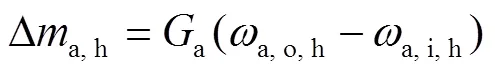

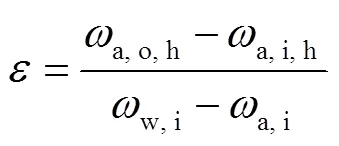

药材干燥量:

干燥效率:

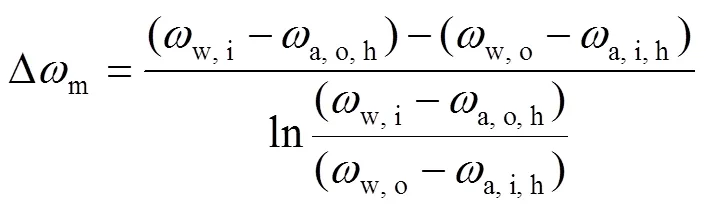

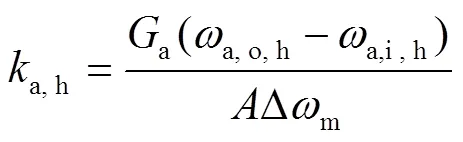

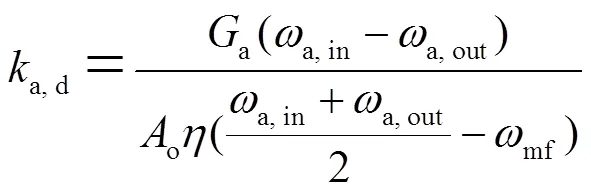

传质系数:

传热系数:

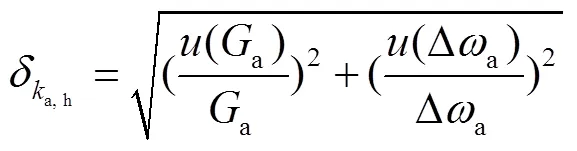

在本文研究中的测量结果需要相应的指标来确定测量结果准确度,通过重复实验来判断各输入量的影响,因此其不确定度为A类[19-20]。对空气侧质量流量a,气液间传热系数和传质系数a,h、a,h,干燥量∆a,h,干燥效率进行不确定度分析。

空气侧质量流量:

传热系数:

传质系数:

干燥量:

干燥效率:

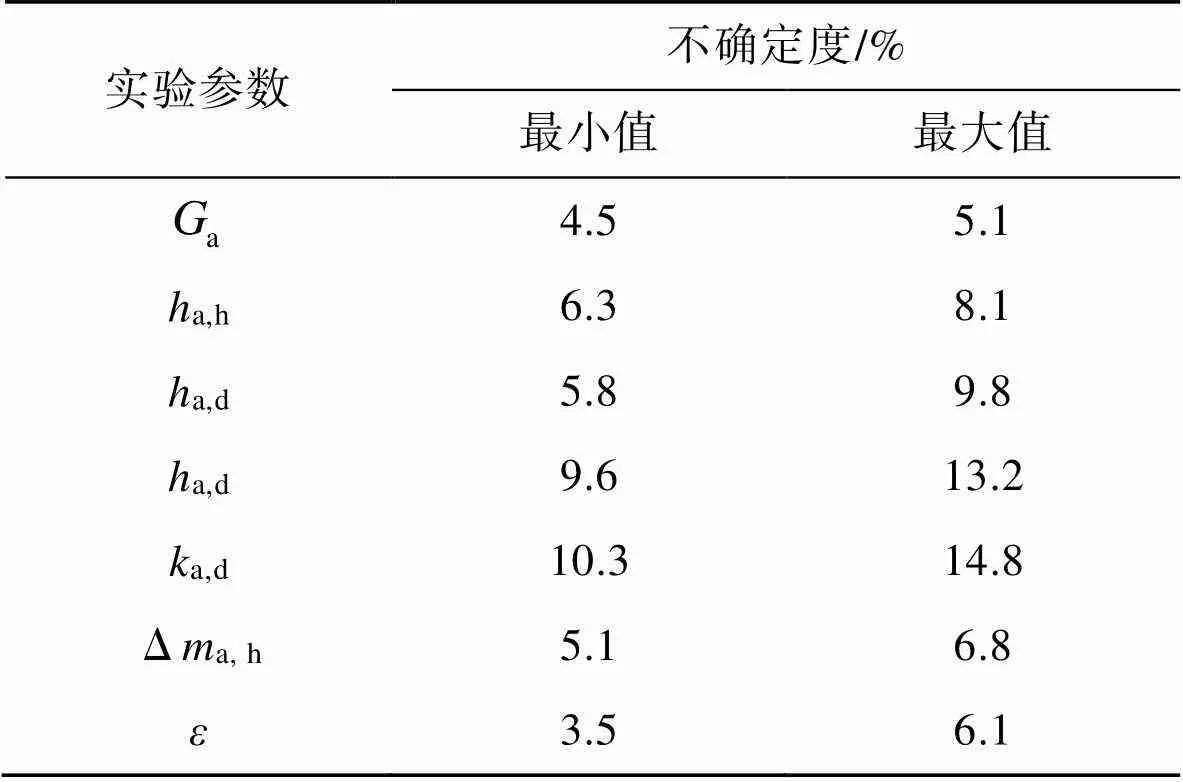

在真空压力为0 kPa环境下,热泵冷凝温度为55 ℃,空气入口温度为16.0 ℃,体积流量为275 m³/h的工况下,进行多组热泵系统药材干燥性能实验测试。将实验结果代入式(11)~(17)进行误差分析,计算结果如表3所示。

表3 实验测量参数不确定度

Tab.3 Uncertainty of experimental measurement parameters

4 结果分析

4.1 真空压力与热泵冷凝温度

图2所示为空气入口温度为16.0 ℃、体积流量为275 m³/h时,真空环境下热泵冷凝温度变化对热泵干燥系统性能的影响。

由图2a、c可知,干燥过程中,相同冷凝温度下,随着真空压力的减小,干燥量和干燥效率在低冷凝温度范围内呈现逐渐增加的趋势,在高冷凝温度范围内增加趋势逐渐变缓。随着冷凝温度的增加,干燥量逐渐增加,干燥效率逐渐减小,且干燥效率减小幅度随着真空压力的减小而增大。当真空压力从0 kPa减小至−40 kPa时,最大干燥量由2.97 kg/h增至3.31 kg/h,最大干燥效率由17.6%增至34.11%。随着冷凝温度的增加,由真空压力减小引起的干燥量增加幅度由93.27%减小至11.45%。

由图2b、d可知,相同冷凝温度下,随着真空压力的减小,传质系数在低冷凝温度内呈现逐渐增加的趋势,在高冷凝温度范围呈现先增加后减小或逐渐减小的趋势,传热系数均呈减小趋势。随着冷凝温度的增加,传质系数在高真空压力范围内呈现逐渐增加的趋势,在低真空压力范围呈现先增加后减小的趋势,传热系数均呈增加趋势。

图2的现象是由于相同冷凝温度下,药材表面水蒸气分压力不变,但随着环境真空压力的减小,液膜表面等效含湿量以及传质驱动势幅度增加,空气密度减小,导致传质速率的增加,空气传热效率下降。当真空压力从0 kPa减小至−40 kPa时,最大传热系数由2.14 W/(m2·℃)降至1.65 W/(m2·℃)。同时由式(11)可知,随着传质速率的增加,药材干燥量呈增大趋势,导致由于换热温差的增大对空气侧传热的强化效果减小,间接降低了空气侧换热效率。

图2 真空环境下热泵冷凝温度对热泵干燥系统性能的影响

4.2 真空压力与热泵蒸发温度

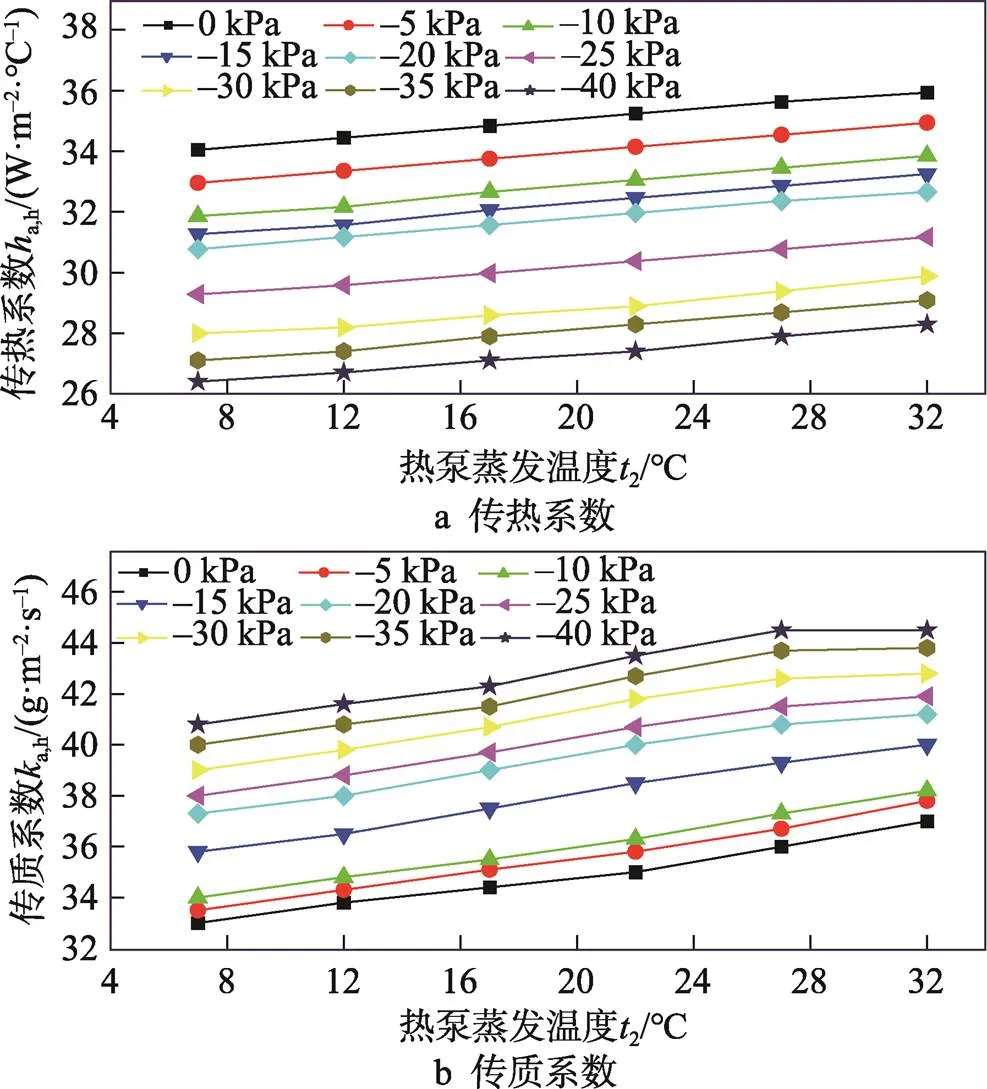

图3所示为空气体积流量为275 m³/h时,真空环境下热泵蒸发温度变化对热泵干燥系统性能的影响。

图3 真空环境下热泵蒸发温度对热泵干燥系统性能的影响

由图3可知,空气去湿过程中,传热系数随着真空压力的减小而下降,随着蒸发温度增加而增大。传质系数随真空压力的减小以及蒸发温度的增加而增大。当真空压力从0 kPa减小至−40kPa时,传热系数降低了约23.35%,传质系数增大了约22.92%。这是由于蒸发温度变化对参与传热的气体分子活跃程度有影响,湿空气中水蒸气分子扩散率随着蒸发温度的增加而增加,随着真空压力的减小,分子扩散率进一步增大,分子碰撞减小对传热弱化更加明显,传热系数逐渐减小,传质系数增大趋势更加明显。

4.3 真空压力与空气入口流速

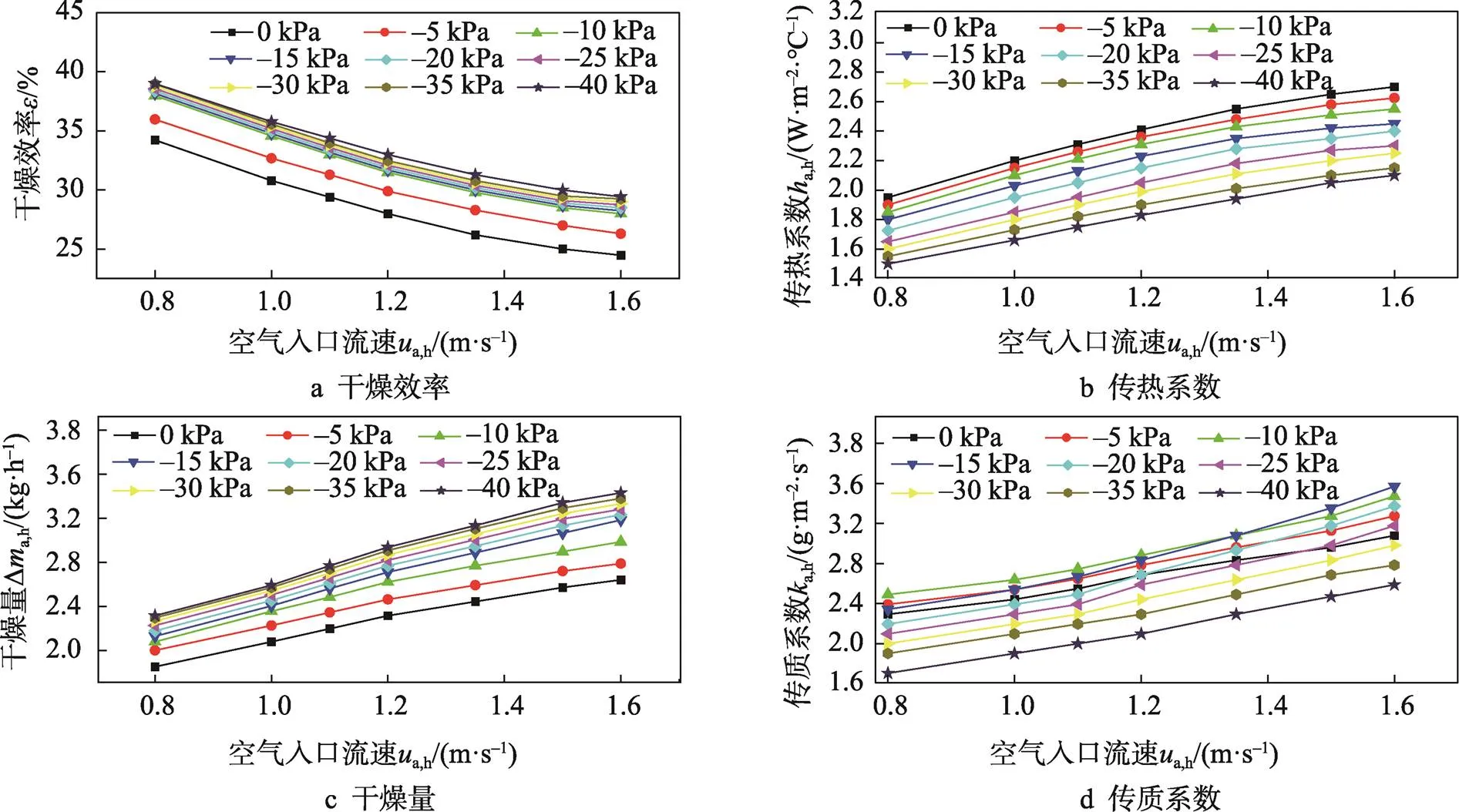

图4为热泵冷凝温度为50.0 ℃、空气入口温度为16.0 ℃时,真空环境下空气入口流速变化对热泵干燥系统性能的影响。

由图4a、c可知,相同空气入口流速下,随着真空压力的减小,干燥量增加趋势逐渐变缓,干燥效率先逐渐增加后基本保持不变。随着空气入口流速的增加,干燥量和干燥效率呈相反的趋势,干燥量逐渐增大,而干燥效率逐渐减小。当真空压力从0 kPa减小至−40 kPa时,最大干燥量由2.65 kg/h增至3.47 kg/h,最大干燥效率由24.48%增加至39.03%,且当真空压力分别从0 kPa减小至−15 kPa以及从−15 kPa减小至−40 kPa时,干燥量和干燥效率的平均增加幅度分别为19.79%、17.30%以及5.96%、7.48%。

由图4b、d可知,相同空气入口流速下,随着真空压力的减小,传质系数呈现先增加后减小的趋势,传热系数呈减小的趋势。随着空气入口流速的增加,传质系数和传热系数均呈现逐渐增加的趋势。当空气入口流速由0.8 m/s增至1.6 m/s时,最大传质系数由2.65 g/(m2·s)增至3.68 g/(m2·s),最大传热系数由2.13 W/(m2·℃)增至2.77 W/(m2·℃)。

图4 真空环境下空气入口风速对热泵干燥系统性能的影响

图4的现象是由于在同一空气入口流速下,随着真空压力的减小,空气容纳水蒸气能力、水蒸气在空气中的扩散速率以及气液间传质势差协同增加导致了空气侧传质速率的增加。同一空气入口流速下,随着真空压力的减小,空气密度变得稀薄后,气体分子间距离变大,气体分子间相互碰撞概率降低。由于相互碰撞传递的热量减少,空气侧显热换热效率降低。

4.4 真空压力与空气入口温度

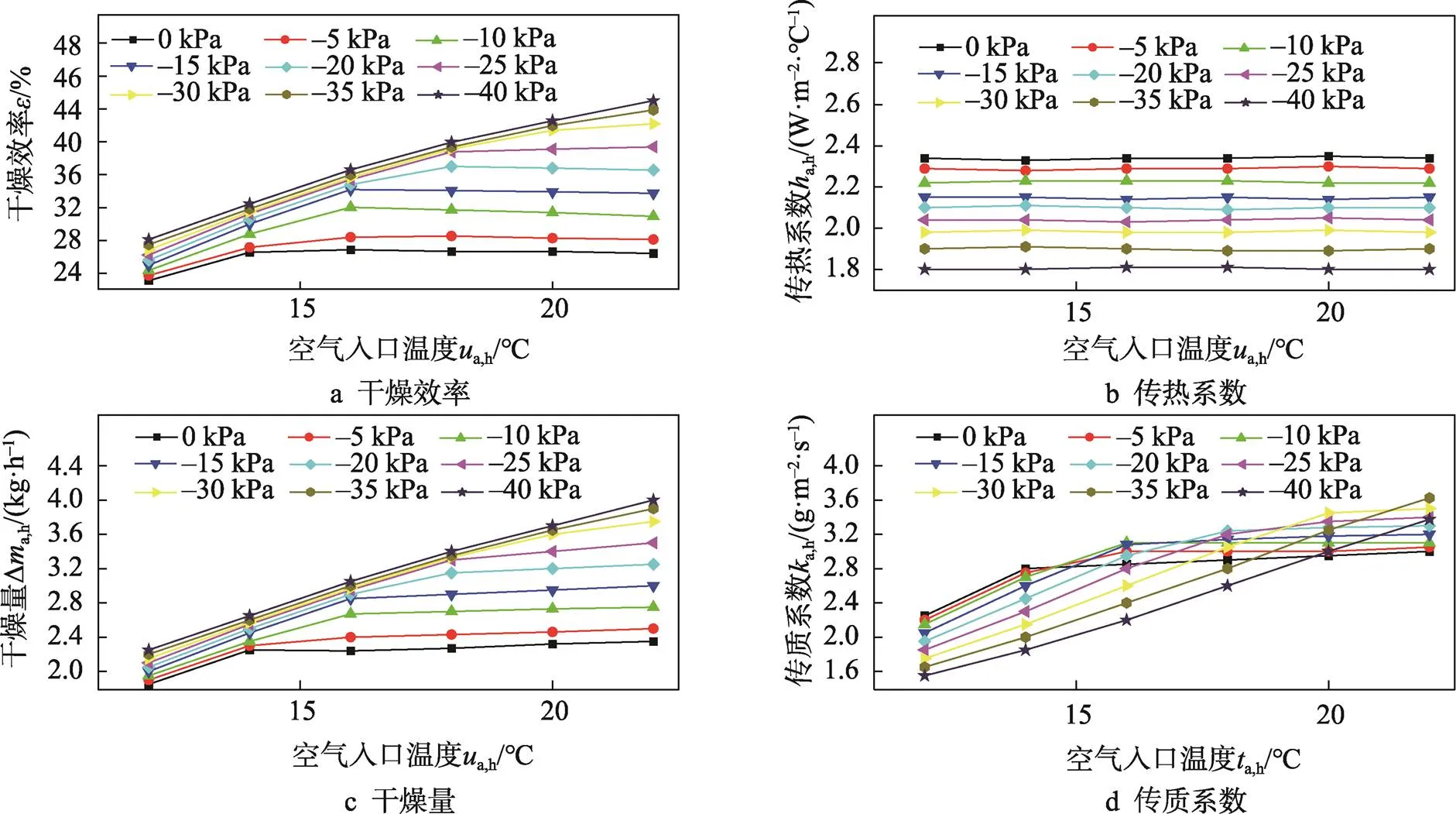

图5所示为热泵冷凝温度为50.0 ℃,空气入口体积流量为275 m³/h时,真空环境下空气入口温度变化对热泵干燥系统性能的影响。

由图5a、c可知,干燥过程中,相同空气入口温度下,随着真空压力的减小,干燥量和干燥效率增加趋势逐渐平缓,且增加幅度随着空气入口温度的增大而增加。随着空气入口温度的增加,干燥量和干燥效率均呈现先逐渐增加后基本不变的趋势,且随着空气入口温度的增加,干燥量和干燥效率随真空压力增加幅度逐渐增加。当真空压力从0 kPa减小至−40 kPa时,最大干燥量由2.36 kg/h增至3.96 kg/h,最大干燥效率由28.88%增加至44.19%。

由图5b、d可知,相同空气入口温度下,随着真空压力的减小,传质系数在低空气入口温度范围内逐渐减小,在高空气入口温度范围内先增加后减小。传热系数呈逐渐减小的趋势。随着空气入口温度的增加,传质系数在高真空压力范围内呈现先增加后平稳的趋势,在低真空压力范围内呈现逐渐增加的趋势。传热系数呈逐渐减小的趋势。

图5的现象是由于在空气入口温度较低时,相同空气含湿量下,空气入口相对湿度更高,空气中水蒸气分压力更高,导致空气吸湿水分能力有限,真空压力的减小对气液间传质势差的强化效果得不到体现。但随着空气入口温度的升高,相同空气含湿量下,空气相对湿度降低,空气中水蒸气分压力下降,空气吸湿能力增强。同时,随着真空压力的降低,会导致空气分子量的减少,从而削弱空气吸湿能力,且影响效果随真空压力的降低而增大,因此当真空压力降低到一定值时,继续降低真空压力传质系数又会出现逐渐减小的趋势。

4.5 真空压力与热泵系统能效

图6所示为空气入口温度为16.0 ℃、体积流量为275 m³/h时,真空压力变化对热泵干燥系统性能的影响。

由图6可知,干燥过程中,相同药材干燥量下,随着真空压力的减小,热泵系统能效呈减增大趋势。随着干燥量的增加,热泵系统能效逐渐减小的趋势。当真空压力从0 kPa减小至−40 kPa时,热泵系统最大能效由5.66增至6.08。当干燥量从1.25 kg/h增加至2.5 kg/h时,热泵系统最大能效下降了14.14%。分析原因可知,图11的现象是由于相同干燥量下,随着真空压力的减小,气液间传质势得到增强,干燥药材所需热量及空气去湿所需冷量减小,因此热泵系统能效增加。相同真空压力下,随着干燥量增加,热泵系统需通过提高冷凝温度以提高药材中水分与干燥空气间传质势。同时,干燥箱出口空气温度及含湿量随之增大,需通过减小蒸发温度提高湿空气与换热器间的换热温差,提高气液间传质势,因此热泵系统能效下降。

图5 真空环境下空气入口温度对热泵干燥系统性能的影响

图6 真空压力对热泵系统能效的影响

4.6 热泵真空低温干燥效率模型

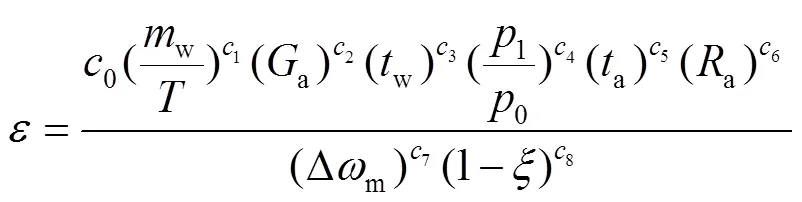

式中:0为修正系数,指数1~8分别为各影响因素的影响因子。因常压工况是真空工况下的一个特殊工况,因此在对干燥效率进行拟合时,将常压工况数据并入真空工况。将通过对实验数据的多元线性回归分析,即可得到干燥效率模型中各影响因子数值大小。

通过真空环境下的实验数据对式(18)进行多元线性回归,参数0~8的值为分别为−8.000、0.275、−0.138、2.160、−1.259、0.054、−0.559、−0.173、−1.056,干燥效率模型具体形式如式(23)所示。

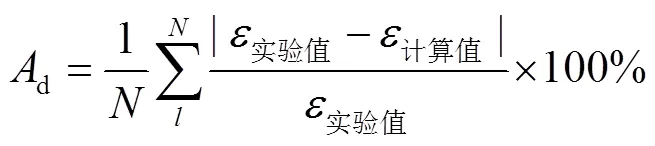

干燥效率的实验值与回归计算值两者之间的平均绝对值偏差值(Average Absolutedeviation,d)为:

图7为实验模型计算值和实验值的偏差情况。经计算干燥效率的平均绝对偏差为9.18%,最大绝对偏差为20.08%,在±15%偏差范围内涵盖了95.27%的数据点,在±20%偏差范围内涵盖了98.90%的数据点。

5 结语

对面向药材贮藏的热泵低温真空干燥系统进行了实验研究,研究主要获得以下结论:

1)在真空环境下,通过热泵低温真空干燥系统对药材进行干燥处理,能够显著提高药材干燥量、干燥效率以及热泵系统能效。

2)循环空气的流速及温度的增加,有利于提高药材干燥过程的干燥量,通过增大空气流速保持不同真空压力下空气流动雷诺数一致可以弥补因真空环境压力降低导致的干燥过程传热系数减小的问题,并增大干燥过程的传质系数。

3)本文所建立的药材干燥效率模型预测精度较高,平均绝对偏差为9.18%,在±15%偏差范围内涵盖了95.27%的数据点,在±20%偏差范围内涵盖了98.90%的数据点。

研究结果表明,热泵低温真空干燥系统针对药材贮藏前的干燥处理效果较好,在低能耗工况下能够有效提高药材干燥处理效率。保证了药材品质,减少了环境污染,有利于药材的高品质贮藏,并为面向药材贮藏的热泵干燥系统设计提供了一定的理论依据。

[1] KOMONSING N, KHUWIJITJARU P, NAGLE M, et al. Effect of Drying Temperature Together with Light on Drying Characteristics and Bioactive Compounds in Turmeric Slice[J]. Journal of Food Engineering, 2021, 317(6): 110695.

[2] HOPPE T, VAN BUEREN E. Guest Editorial: Governing the Challenges of Climate Change and Energy Transition in Cities[J]. Energy, Sustainability and Society, 2015, 5(1): 19.

[3] 张鹏, 吴小华, 张振涛, 等. 热泵干燥技术及其在农特产品中的应用展望[J]. 制冷与空调, 2019, 19(7): 65-71.

ZHANG P, WU X H, ZHANG Z T, et al. Heat Pump Drying Technology and Its Application Prospects in Agricultural Special Products[J]. Refrigeration and Air-Conditioning, 2019, 19(7): 65-71.

[4] 赵宗彬, 朱斌祥, 李金荣, 等. 空气源热泵干燥技术的研究现状与发展展望[J]. 流体机械, 2015, 43(6): 76-81.

ZHAO Z B, ZHU B X, LI J R, et al. Research Status and Prospect of Air Source Heat Pump Drying Technology[J]. Fluid Machinery, 2015, 43(6): 76-81.

[5] 罗超. 我国低碳经济的发展和政策措施[D]. 大连: 东北财经大学, 2013.

LUO C. The Strategy of China's Low-Carbon Economic Development[D]. Dalian: Dongbei Dongbei University of Finance and Economics, 2013.

[6] COMAKLI K, SIMSEK F, COMAKLI O, et al. Determination of Optimum Working Conditions R22 and R404A Refrigerant Mixtures in Heat-Pumps Using Taguchi Method[J]. Applied Energy, 2009, 86(11): 2451-2458.

[7] 喻颖睿, 魏娟, 李伟钊, 等. 制药行业干燥过程废气零排放热泵系统性能实验研究[J]. 制冷学报, 2023, 44(1): 43-49.

YU Y R, WEI J, LI W Z, et al. Experiment on Performance of Zero-emission Heat Pump System for Drying Process in Pharmaceutical Industry[J]. Journal of Refrigeration, 2023, 44(1): 43-49.

[8] THIRUMALAI VENKATARAMAN R, SRITHAR K. An Investigation into a Laboratory Scale Bubble Column Humidification Dehumidification Desalination System Powered by Biomass Energy[J]. Energy Conversion and Management, 2017, 139: 232-244.

[9] 张润霞, 王赞社, 孟祥兆, 等. 溶液除湿中基于水蒸气压差的传质系数[J]. 化工学报, 2015, 66(12): 4774-4779.

ZHANG R X, WANG Z S, MENG X Z, et al. Mass Transfer Coefficient for Liquid Dehumidification Based on Vapor Pressure Difference[J]. CIESC Journal, 2015, 66(12): 4774-4779.

[10] THAM T C, NG M X, GAN S H, et al. Impacts of Different Drying Strategies on Dryingcharacteristics, the Retention of Bio-Active Ingre Dient and Colour Changes of Dried RosellE[J]. Chinesejournal of Chemical Engineering, 2018, 26(2): 303-316.

[11] LIU S C, LI X Q, SONG M J, et al. Experimental Investigation on Drying Performance of an Existed Enclosed Fixed Frequency Air Source Heat Pump Drying System[J]. Applied Thermal Engineering, 2017, 130: 735-744.

[12] 王天皓, 张振涛, 杨俊玲, 等. 多级热泵串联干燥系统性能模拟[J]. 制冷技术, 2020, 40(4): 15-21.

WANG T H, ZHANG Z T, YANG J L, et al. Performance Simulation on Multi-Stage Series Heat Pump Drying System[J]. Chinese Journal of Refrigeration Technology, 2020, 40(4): 15-21.

[13] GAN S, ONG S P, CHIN N, et al. A Comparative Quality Study and Energy Saving on Intermittent Heat Pump Drying of Malaysian Edible Birds Nest[J]. Drying Technology, 2016, 35(1): 4-14

[14] 张忠进, 玄哲浩, 王国华. 热泵干燥装置的性能试验[J]. 农业机械学报, 2006, 37(8): 140-143.

ZHANG Z J, XUAN Z H, WANG G H. Experimental Study on Performances of Heat Pump Dryer[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(8): 140-143.

[15] YILDIRIM C, SOLMAZ I. A Parametric Study on a Humidification-Dehumidification (HDH) Desalination Unit Powered by Solar Air and Water Heaters[J]. Energy Conversion and Management, 2014, 86: 568-575.

[16] MISTRY K, MITSOS A, LIENHARD J. Optimal Operating Conditions and Configurations for Humidification-Dehumidification Desalination Cycles[J]. International Journal of Thermal Sciences, 2011, 50(5): 779-789.

[17] ZUBAIR S, ANTAR M, ELMUTASIM S, et al. Performance Evaluation of Humidification-Dehumidification (HDH) Desalination Systems with and without Heat Recovery Options: An Experimental and Theoretical Investigation[J]. Desalination, 2018, 436: 161-175.

[18] ZHANG J W, LIU J H, ZHANG L, et al. Air-Side Heat Transfercharacteristics under Wet Conditions at Lower Ambient Pressure of Fin-And-Tube Heatexchanger[J]. International Journal of Heat and Mass Transfer, 2019, 142: 118439.

[19] KIRKUP L, FRENKEL R B. An Introduction to Uncertainty in Measurement Using the GUM (Guide to the Expression of Uncertainty in Measurement)[M]. Cambridge, UK; New York: Cambridge University Press, 2006

[20] LIRA I. Evaluation the Measurement Uncertainty Fundamental and PracticalGuidance[J]. Metrologia, 2003, 40(4): 207.

Experimental Research on Heat Pump Drying System for Medicinal Herbs Storage

WANG Zelin1, ZHANG Liang1*, XU Xiaofeng2, WU Qingqing2

(1. University of Shanghai for Science and Technology, Shanghai 200093, China; 2. Shanghai Haili Electric Appliance Co., Ltd., Shanghai 201206, China)

Aiming to solve the problems of low efficiency, easy deterioration, high energy consumption and unfavorable conditions for high-quality storage in the drying process of medicinal herbs, it is crucial to optimize the drying method. By vacuum low-temperature evaporation drying technology, a heat pump drying system was designed with a vacuum drying chamber as the mass transfer system to conduct low-temperature drying. The system was composed of equipment such as a vacuum low-temperature drying system driven by a heat pump compressor, a vacuum pump and a variable-frequency fan. The performance of the system was studied through experiments, and the effects of heat pump condensation temperature, air inlet velocity, and air inlet temperature on the drying performance of the system were analyzed. Under experimental conditions with environmental vacuum ranging from −40 to 0 kPa, the maximum values of drying capacity, drying efficiency, mass transfer coefficient, and heat transfer coefficient for the heat pump vacuum low-temperature drying system were 3.96 kg/h, 44.19%, 3.75 g/(m2·s), and 3.25 W/(m2·℃) respectively. The maximum values of mass transfer coefficient and heat transfer coefficient in the dehumidification process were 44.51 g/(m2·s) and 36.03 W/(m2·℃) respectively. The maximum coefficient of performance (COP) for the heat pump system was 6.08. Regression analysis was conducted on the experimental data to obtain the correlation equation for the drying efficiency in the heat pump vacuum low-temperature drying system. The maximum deviation between the calculated values and experimental values was within ±21%, and the average deviation was 9.18%, indicating a good predictive performance. Compared with the heat pump low-temperature drying technology at normal pressure, the heat pump drying system based on vacuum low-temperature drying technology effectively improves the efficiency of herb drying and reduces energy consumption in the herb drying process, ensuring the high-quality storage of medicinal herbs.

heat pump; medicinal herbs storage; low-temperature evaporation; medicinal herbs drying; vacuum environment; heat and mass transfer

TB486;TK173

A

1001-3563(2024)01-0001-09

10.19554/j.cnki.1001-3563.2024.01.001

2023-10-09

上海市动力工程多相流动与传热重点实验室(13DZ2260900)