车载轨道电路信息接收单元便携式测试装置的设计

陈 铮,张晓东,程 亮

轨道电路信息接收单元(TCR)是列控车载设备的关键组成部分,主要由接收模块和感应接收线圈组成。接收模块先通过列车底部贴近钢轨的感应接收线圈感应出轨道电路信号,再通过软件解码出信号的载频和低频信息,最终将这些信息传送给列控车载设备主机,用于计算运行控制曲线[1]。因此,TCR 的性能优劣直接决定了列控车载设备能否正常接收地面轨道电路信息。

1 轨道电路信息接收单元维护现状

1)测量精度低。既有的检测方法是人工手持钢尺,在2 根钢轨面上搭接1 根平杆,测量感应接收线圈的安装高度,操作不方便,且效率低下,人为因素影响检测结果占比大。

2)测试效率低。在当前的测试流程中,需要2 人配合作业,1 人在车底进行测量和发码,另一人在车上观察码序情况,互相用对讲机确认测试信息,测试效率比较低下。

3)测试项目不全。目前只能检测解码功能,对解码灵敏度、解码时间、感应接收线圈的感应电压值等指标均无法检测。

4)技术指标不能量化。根据《CTCS-2 级列控车载设备暂行技术规范》的要求,当轨道电路信息一直有码时,信息接收应变时间不大于3.5 s;当地面轨道电路信息从有码到无码时,信息接收应变时间不大于4.8 s[2],既有维护手段无法满足指标的量化要求。

针对以上问题,为完善轨道电路信息接收单元的测试项目,提高作业效率,设计了一款便于携带、兼容性强、自动检测的轨道电路信息接收单元测试装置[3](简称“测试装置”)。

2 测试装置总体方案

测试装置由车载和轨旁两部分设备组成,包括电流环、轨道电路发码器、电流环高度调节器、距离传感器、电压采集模块、图像采集识别模块及检测主机等部件。其中,电流环、轨道电路发码器、电流环高度调节器、距离传感器为一体化设计,安装在轨道表面。轨道电路发码器采用循环发码及控制电流大小线性变化的方法,产生轨道电路电流信号。检测主机实时与电压采集模块、图像采集识别模块、距离传感器,以及轨道电路发码器等进行通信,通过解析轨道电路发码器发送的轨道电路信息,产生电流、感应电压、解码时间、解码状态等测试结果,进而判断当前感应接收线圈的性能情况。只需1 名测试人员先将该设备安装放置好后,一键启动检测,即可直接确认测试结果,直至测试完成。测试装置总体质量不大于10 kg,各组件都可放置于专门设计的便携工具箱内。

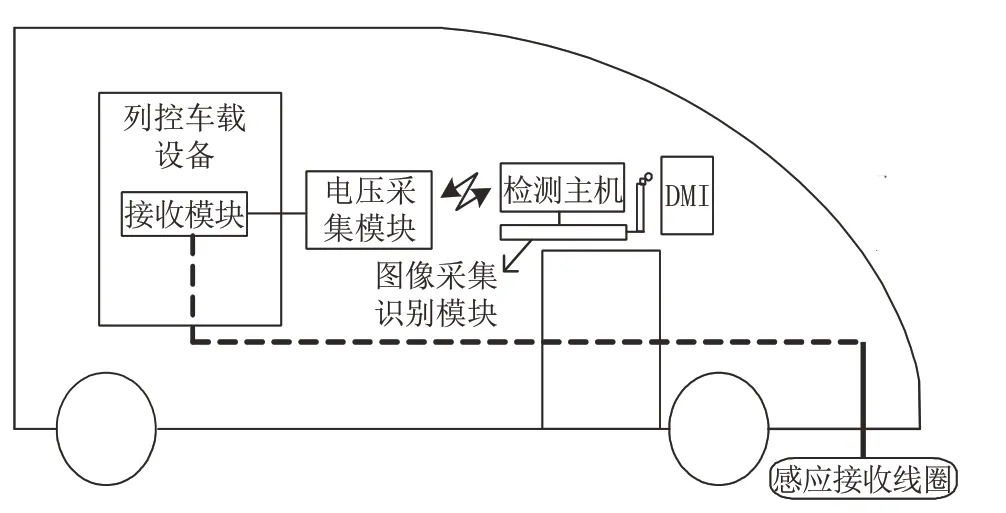

2.1 车载部分

车载部分包括电压采集模块、检测主机和图像采集识别模块,见图1,可采集轨道电路解码结果和轨道电路感应电压值,并进行测试装置的总体逻辑处理[4]。

图1 测试装置车载架构

1)电压采集模块,负责将接收模块采集的感应接收线圈电压以无线通信方式发送给检测主机。

2)检测主机通过工业以太网,与图像识别模块一体化设备通信,主要处理算法和功能逻辑。

3)图像采集识别模块,利用安装在驾驶台前方的工业摄像头,运用图像识别技术,自动对摄像区域的DMI 图像进行特征提取,识别当前列控车载设备解码的码序情况。

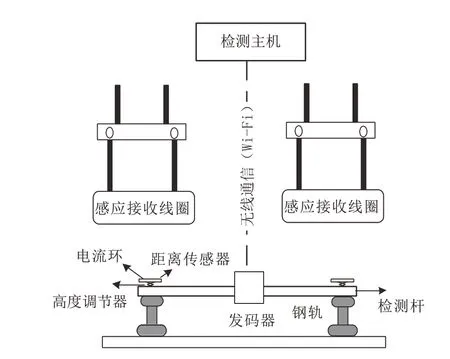

2.2 轨旁部分

轨旁部分包括电流环、距离传感器、发码器和高度调节器一体化设备,见图2,负责调节感应接收线圈的安装距离、电流环与感应接收线圈表面的距离等,同时发送轨道电路信息。

图2 测试装置轨旁部分设计

轨旁部分呈伸缩杆状,将发码器安装于检测杆中间位置,检测杆两端各设计有小升降台,台面上安装电流环和距离传感器,可以控制电流发送的大小,并调节感应接收线圈的距离,最终将检测结果通过无线局域网发送至车载检测主机。

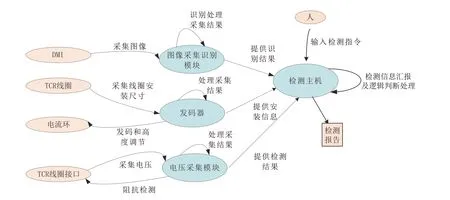

2.3 软件处理流程

测试装置软件包括检测主机的应用软件和各模块的嵌入式软件。软件处理流程见图3。检测人员先选择检测对象,由轨旁设备自动循环发码,自动检测感应接收线圈安装位置,并发送给检测主机;车载电压采集模块所采集到的感应电压和阻抗也发送给检测主机;由车载图像采集识别模块实时检测DMI 的灯码显示结果和变化时间,也同样发送给检测主机;检测主机汇总车载和轨旁各模块的数据后,进行计算分析并形成检测报告,同时提供给检测主机的人机交互界面。

图3 软件处理流程

3 功能测试验证

2023年6月,杭州西动车所使用该测试装置对TCR性能进行了现场检测,包括解码灵敏度、解码时间、感应电压值、线圈安装位置、线圈阻抗等。以装配CTCS3-300T 型ATP 设备的CR400BF-5002动车组为例,说明相关技术指标的测试方法。

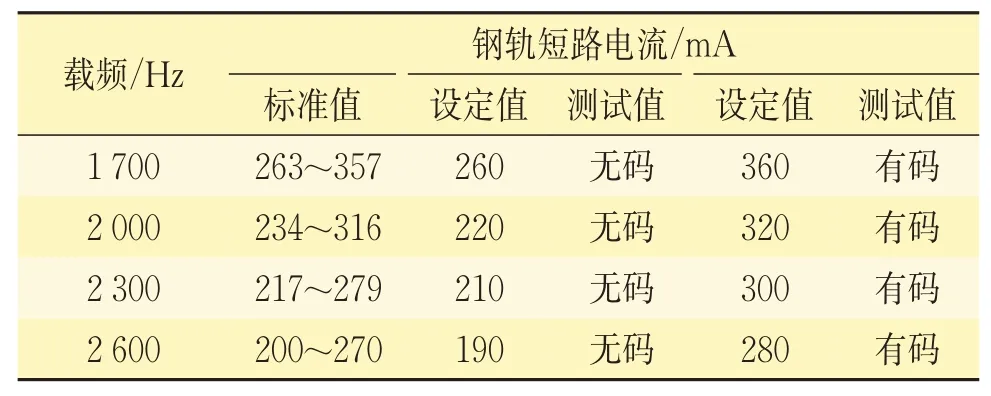

3.1 解码灵敏度检测

通过调节感应接收线圈与轨面的距离,改变电流环的短路电流,检测接收模块的最低可解码电压[5]。

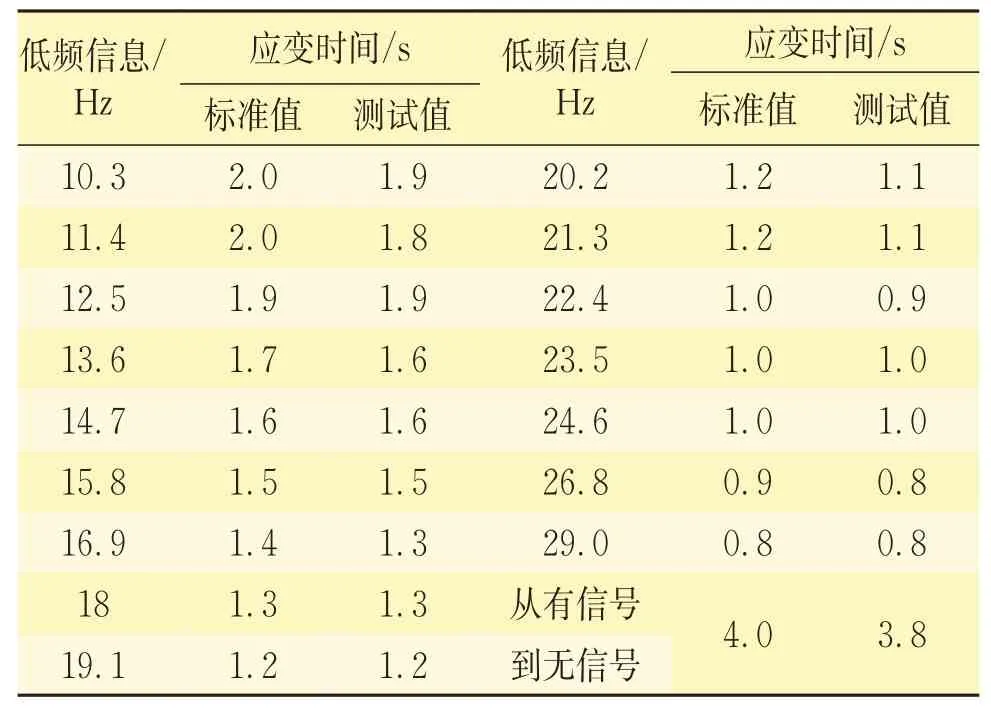

实现方式:在感应接收线圈允许安装的高度范围内(200~220 mm),由小到大调整测试装置的发码短路电流,以检测其解码灵敏度,测试数据见表1。

表1 解码灵敏度测试数据

测试结果:在低于钢轨短路电流标准值下限时,TCR 不能解码;在高于钢轨短路电流标准值上限时,TCR 可正常解码,以此判断设备灵敏度符合技术要求。

3.2 解码时间检测

通过切换地面轨道电路低频信息,根据发码时间、发码变化率、感应电压输出时间,以及DMI轨道电路显示码时间变化率4 种参数,结合闭环控制原理,实现对TCR解码时间的检测[6]。

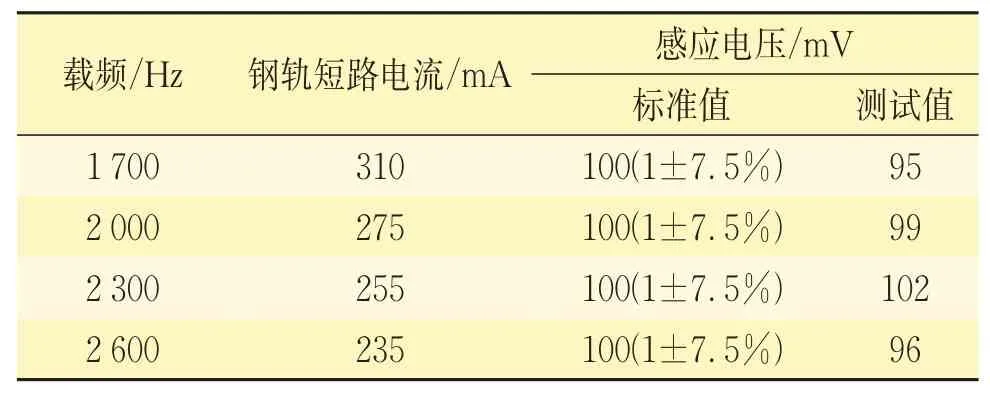

实现方式:在允许安装高度范围及平均可解码的感应电流激励下,调整地面轨道电路码的切换频率,通过摄像头并运用图像识别技术,检测轨道电路传输系统可解码的最小切换时间间隔。测试数据见表2[7]。

表2 轨道电路信息应变时间测试数据

测试结果:各种低频信息切换时,通过抓取显示码的变化率所计算出来的时间均小于或等于标准值,符合要求。

3.3 感应电压值检测

感应接收线圈按照标准安装高度安装,通过改变实际钢轨短路电流,检测轨道电路感应接收线圈的感应电压值。

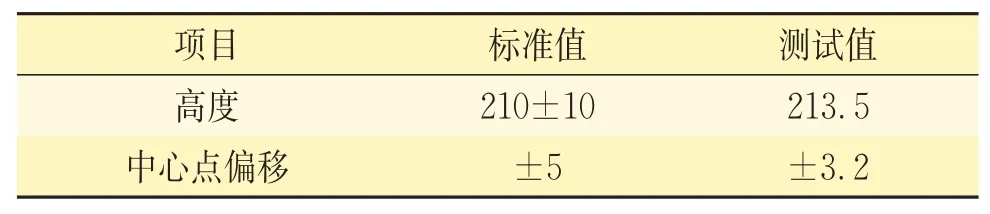

实现方式:在不同的载频下,设置相应的钢轨短路电流,通过电压采集模块获取感应接收线圈的电压,并将数据实时传输至人机交互终端,测试数据见表3。

表3 感应电压值测试数据

测试结果:在一定的钢轨短路电流条件下,测试得到的感应电压值符合技术标准要求。

3.4 感应接收线圈安装状态检测

安装于钢轨表面的距离传感器可检测感应接收线圈安装高度和偏移距离,测试数据见表4。

表4 感应接收线圈安装状态检测数据mm

测试结果:测试值可以精确到0.1 mm,能够准确反映感应器接收线圈的安装状态。

3.5 阻抗检测

感应接收线圈的阻抗是影响轨道电路信号感应电压值的主要因素[8]。测试装置设计了阻抗检测模块,周期性地发送3 kHz 脉冲信号至线圈,同时采集线圈的反射信号,通过比较信号发出部分和采集部分的幅值、频率、相位,即可检测出感应接收线圈在3 kHz 脉冲信号下的阻值、感抗及容抗,最终计算出感应接收线圈的阻抗值[9]。之所以使用3 kHz 的信号源,是基于轨道电路载频信号最大频率为2 600 Hz,选择3 kHz 信号可以涵盖所有在用的轨道电路载频信号的阻抗特性。经对CR400BF-5002动车组感应接收线圈的阻抗值进行检测,其值为13.23 Ω,符合8~16 Ω的标准范围。

4 结束语

通过上述测试及验证,该测试装置可以完成TCR 主要技术指标的测试,可应用于列控车载设备二级修、高级修、故障处置等作业场景,用直观并可量化的测试数据来反映设备的工作状态,可为设备的修程修制、更新改造、安全评估等项目实施提供科学依据。

该测试装置可适用于不同动车组车型和不同列控车载设备型号,不受车底空间、外部环境的影响,能够最大程度降低作业人员的人身安全风险,提升现场作业效率[10]。由于该装置具有自动检测、便于携带、兼容性强等优点,因此适用范围广,具有一定的行业应用和推广价值。