电力系统变电一次设备状态检测与故障检修方法研究

王晟华 张欣悦

引言

电力系统是保障社会生产和生活正常运转的核心基础设施,其中变电一次设备的安全稳定运行至关重要[1]。然而,由于长期高强度运行及外部环境等因素的影响,变电一次设备容易发生故障,给电力系统的稳定运行带来威胁[2]。为解决这一问题,相关人员针对实际的情况,设计对应的变电一次设备状态检测与故障检修模式,传统的设备状态检测与故障检修方法多为单向式或者目标式,检测及检修较容易受到外部环境及特定因素的影响,导致最终得出的检修结果难以达到预期的标准[3]。为此本文提出电力系统变电一次设备状态检测与故障检修方法。为确保测试数据的真实稳定,此次以真实的环境作为背景,在介绍变电一次设备状态检测的技术原理和方法的同时,设计构建故障标定+自适应智能检修协同处理模型,结合交叉辅助修正则是对模型得出的故障检修结果进行二次核验与比对分析,为提高设备运行可靠性和降低故障率提供参考依据和理论借鉴。

一、设计变电一次设备状态检测与故障检修方法

(一)变电一次设备异常数据采集

变电一次设备的运行通常受到多道程序的控制,形成一个循环性的控制结构。在特定的状态下,如果变电一次设备出现运行异常或者故障等问题,会形成异常数据,在进行故障状态检测或者检修时,先进行数据的汇总与采集[4]。

在设备中安装传感器,确保传感器紧密连接,避免数据传输过程中的干扰和误差[5]。设定两个检测阶段,通过传感器采集变电一次设备的各项数据,进行异常判定标准的设定。

变电一次设备在运行的过程中如果不符合上述设定的标准,需要利用专业的设备对出现异常的位置进行标定,为后续的整体预测及故障检修奠定基础条件。

(二)部署多阶设备状态感应检测节点

首先,需要先明确变电一次设备的覆盖区域,并将其划分为多个区块,每个位置部署一定数量的边缘检测节点,节点之间互相搭接、关联,形成一个多阶测层的检测框架,随后,以变电一次设备的运行情况作为引导,设置接入数据采集器,采集频率为126Hz,节点布设的间距为3.5m,可控的传输频次为16次。此时计算出当前边缘节点的感应检测限值,如公式(1)所示:

公式(1)中:D为边缘节点的感应检测限值,c为感应区域,x为堆叠区域,s为故障识别距离,t为识别次数,a为核心控制距离。将得出的检测限值作为节点检测的限制标准,随后,还需要在一次设备的核心控制区域位置设置一个独立的识别感应节点,将其与边缘节点连接,在此形成控制。这样的形式可以对变电一次设备的运行进行全覆盖,最大程度提升设备状态的检测效率。

需要注意的是,边缘节点的执行检测标准并不是固定的,可以结合一次设备的实际运行情况做出调整,进行实时性检测。当设备出现异常时,边缘节点会立即告警、标定,并将异常数据整合传输到核心节点位置,再通过核心节点传输到自动化检修程序中,以形成基础的状态判定结果,为后续的故障检修提供参考。

(三)构建故障标定+自适应智能检修协同处理模型

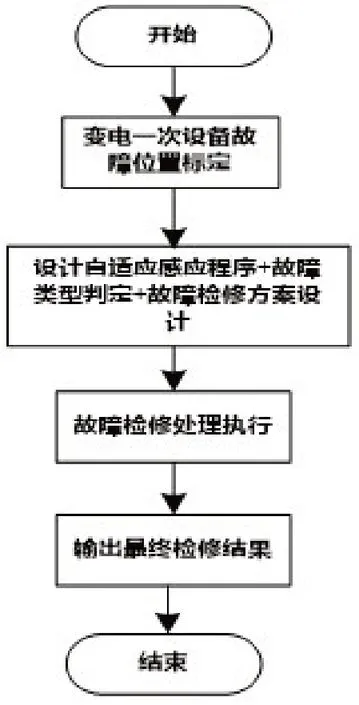

针对上述多阶节点采集数据判定的设备状态检测结果,对具体的故障位置进行标定。首先,需要明确设备故障的实际类型,举例来说:运行频率不稳定、设备失控、设备停机等问题,随后,结合实际的故障状况,采集故障信号,通过模型协同处理,将异常信号与普通信号进行比对,对故障差异位置做出具体的标定,采集数据后以待后续应用。接下来,针对设备的故障情况,设计自适应智能检修协同处理模型的流程,如图1所示:

图1 故障标定+自适应智能故障检修模型流程图示

结合图1,实现对故障标定+自适应智能检修协同模型流程的设计。基于此,还需要在故障检修的过程中,进行平均维修时间的把控,具体如下公式(2)所示:

公式(2)中:A为平均维修时间,Q为重复故障率,b为故障标定移位差,t为平均故障间隔时间。将上述计算得出的平均维修时间设置为模型的协同处理检修时间标准,便于后期的协同检修把控。

(四)交叉辅助修正实现故障检修

交叉辅助修正是对模型得出的故障检修结果进行二次核验与比对分析。模型处理之后的设备虽然可以正常运行,但是仍然存在一定的安全隐患,所以,采用交叉辅助修正的方式,设定周期性的检修程序,在一次设备运行时,后期一旦出现故障或者异常问题,可以第一时间对故障位置进行辅助修正,以交叉的形式,映射其他异常位置,并计算出故障交叉映射修正可控差值,如下公式(3)所示:

二、方法测试

(一)测试准备

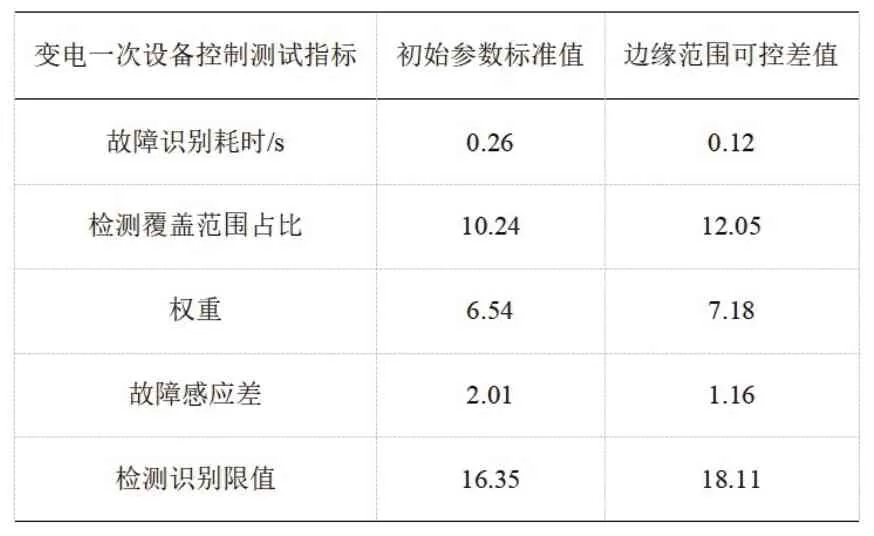

结合智能化检测技术,对选定的F变电站电力系统变电一次设备状态检测与故障检修方法的测试环境进行搭建。F变电站的覆盖范围可以划分为10个区域,标定编号为A1~A10。每一个区域需要设置一定数量的检测及检修节点,节点之间互相搭接关联,形成一个循环性的识别感应程序。设置5个可控状态检测及故障检修周期,每周期为7天,周期之内相关人员需要定期对变电站电力系统关联的设备进行核验及调整,确保其正常运行。当前,为保证测试结果的真实、可靠,制定3条虚拟化的故障测试指令,导入当前的测试平台及程序之中,以待后续应用比对。建立变电一次设备检测检修样本集,将正常样本数据和异常样本数据均放置在该样本集之中,综合地理位置信息,对当前设备现状进行一个基础性的判定分析。随后,进行判断线路变电一次设备控制测试指标及数值的设定,如表1所示:

表1 变电一次设备控制测试指标及数值设定表

结合表1,实现对变电一次设备控制测试指标及数值的设定与分析。随后,基于当前的设备状态检测与故障检修标准,建立一个基础的识别检测矩阵,通过矩阵对每个故障类赋予异常度值为3.25,异常特征值为1.55。利用矩阵对当前的故障位置以及设备的运行情况进行描述,形成基本的检测测试环境。

(二)测试过程及结果分析

在上述搭建的测试环境之中,结合变电一次设备的运行需求及检测标准,对其进行实践性验证及研究。首先,利用部署的节点对设备的运行数据进行采集,对存在异常的位置进行一个模糊地划定,随后,在划定区域的空间分布区间之内设置时空联合数据点,各个数据点分别负责对应的识别单元范围,便于数据的采集和传输。此时将测试程序之中的3条虚拟化的故障测试指令下达,营造测试环境。变电一次设备运行开始出现异常,空间分布区间之内时空联合数据点会立即告警,并对异常数据进行识别,采集,具体如下图2所示:

图2 空间分布区间时空联合数据点识别图示

根据图2,实现对空间分布区间时空联合数据点的识别与验证分析。当前对故障的具体位置进行识别,并对其进行具体的标定。随后,获取异常位置的信号,利用平台进行解析,获取具体的故障原因,并制定与之匹配的检修方案。完成上述操作之后,测定计算出单元故障检修漏报率,如公式(4)所示:

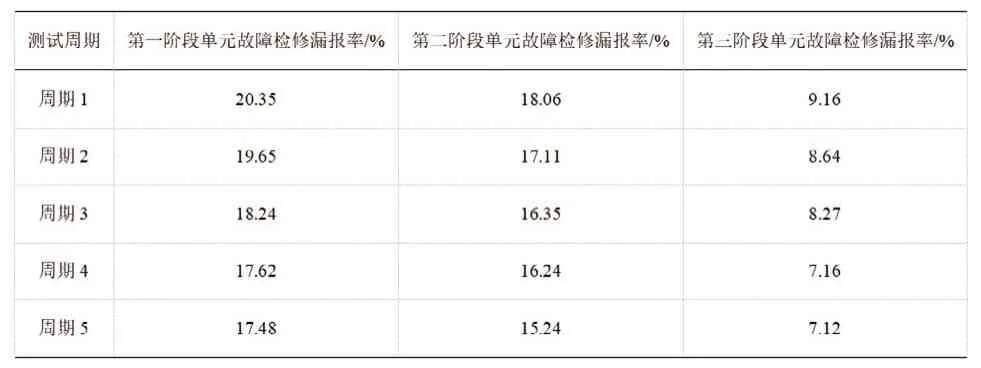

公式(4)中:V为单元故障检修漏报率,w为覆盖检修范围,m为异常模糊识别均值,k为匹配次数,n为灵敏度,ε为堆叠区域。结合当前的测试,分三个阶段对得出的结果数据进行比对分析,如表2所示:

表2 测试结果数据比对分析表

根据表2,得出以下结论:针对选定的5个测试周期,经过三个测试阶段的比对验证,最终得出的故障检修漏报率被较好地控制在10%以下,说明此次所设计的变电一次设备状态检测与故障检修方法的针对性更强,更为高效、细化,具有实际的应用价值。

结束语

综上是对电力系统变电一次设备状态检测与故障检修方法的设计与实践性分析。通过详细阐述变电一次设备的故障检修流程和方法,明确异常位置和相对的信息,深层次解析之后,制定智能化和自动化的故障检修程序,最大程度缩短当前的检测检修时间,强化电力设备的安全稳定运行的同时,推动相关技术及行业迈入一个新的发展台阶。