红外测温仪在圆钢测温控制系统中的应用研究

沈灿钢

(江阴职业技术学院,无锡 214405)

特种钢铁(以下简称特钢)生产对钢材温度控制要求非常高。生产过程中缺少温度监测环节,会直接影响产品问题的追踪溯源。在传统特钢生产过程中,温度采集和调质线出口料温监测均需要人工完成,无法形成系统的历史曲线,而且人工记录还会出现偏差和缺失等问题。根据材料和工艺特性在检测点增加测温控制系统,实时监测产品温度,不仅能够提高工艺管控水平和工作效率,还能够提升产品质量,降低人工成本。

1 红外测温仪的原理和选型

1.1 红外测温仪测量原理

红外测温仪利用物体表面的红外辐射来检测被测物体的表面温度,是一种非接触式测温方式,其测温效果与被测物体的大小、运动速度和周围环境等有关[1]。首先,被测物体周围有大量粉尘、烟雾和水蒸气时,会影响红外检测反射率。其次,周围环境如果存在阳光直射和火源,也会影响测温效果。最后,检测目标过小、检测距离过远、被测物体运动速度过快等会直接影响测温的准确度。红外测温仪的优点很明显,其为非接触测量,相比接触式测温仪更耐用,可以解决一些接触测式温仪无法触及的目标,适用于测量低速运动中的物体。

1.2 红外测温仪选型

通过调研国内外测温仪的发展状况和测温仪的使用状况,结合工艺要求和现场情况,选择DCT1-3514 红外测温仪。此测温仪广泛应用于冶金行业线棒材生产线,尤其适用于距离远、目标小、发射率易变化的材料和有强烈衰减的环境。

DCT1-3514 红外测温仪使用叠层InGaAs 探测器,主要用于冶金行业的钢铁、水流、高速线材、热轧板材等的温度测量[2]。它通过接收两个相邻波段的红外辐射,根据两者的比值来计算被测物体的温度。这种测温仪抗干扰能力强,检测方便,易于使用,检测效果稳定,适合在冶金车间现场长期使用。

2 圆钢测温控制系统设计

2.1 测温控制系统组成

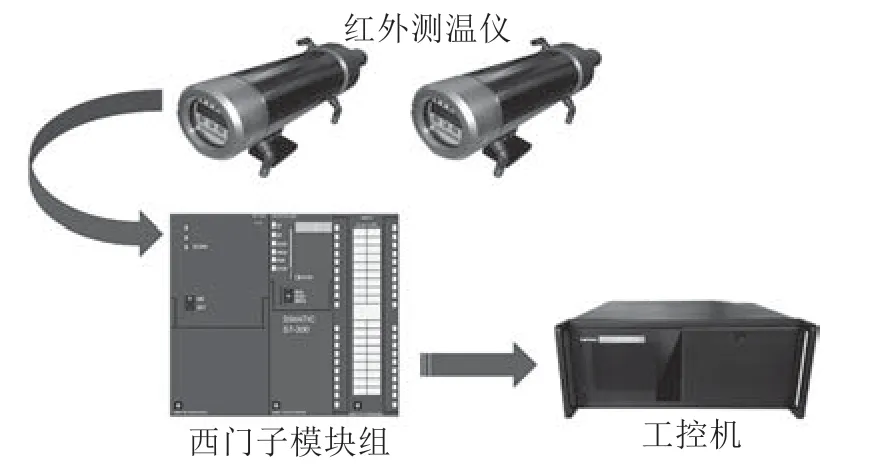

测温监控系统由2 台红外测温仪、西门子模块组和工控机组成。其中,西门子模块组包括电源模块、中央处理器(Central Processing Unit,CPU)模块和模拟量输入模块。测温仪测量温度后先显示在发光二极管(Lighting Emitting Diode,LED)屏上,然后通过模拟量信号接入模块将温度数据传输给工控机。工控机具有数据存储、历史记录和温差报警等功能。测温监控系统组成,如图1 所示。

图1 测温监控系统组成

2.2 红外测温仪安装位置

红外测温仪主要用于测量感应线在线棒材上的表面温度,因此要将其安装于淬火和回火装置的进水环前[3-4]。安装时要根据现场辊道中心确定测温仪的安装位置,尽量将其安装在热源上方,避免受到水汽和水雾的影响。此测温仪为双色测温仪,不要求目标充满视场,因此安装角度允许小于45°,安装距离允许超过1 m。红外测温仪安装位置,如图2 所示。

图2 红外测温仪安装位置

2.3 PLC 模块选择

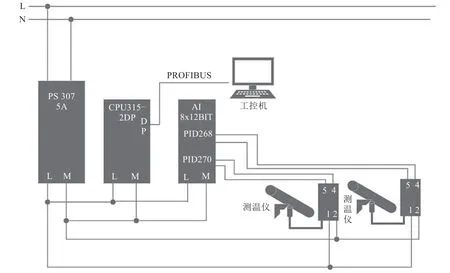

可编程逻辑控制器(Programmable Logic Controller,PLC)模块主要包括电源模块、CPU 模块和模拟量输入模块。其中,电源模块的型号为PS307 5A,CPU模块的型号为CPU315-2DP,模拟量输入模块的型号为SM331 8AI。

2.4 硬件电路

红外测温仪接入模拟量输入模块,模拟量输入模块接入CPU 模块,CPU 模块以PROFIBUS 的方式接入工控机。PLC 控制系统接线图,如图3 所示。

图3 PLC 系统接线图

2.5 PLC 程序设计

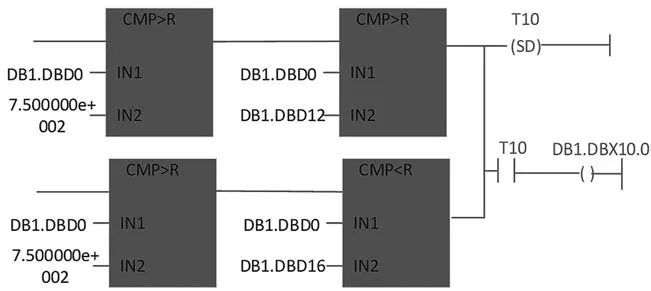

在西门子STEP7 软件中对硬件系统进行组态和编程,使用FC105 功能块处理采集到的温度数据,并增加温度比对程序[5-6]。感应线温度采集程序,如图4所示。温差报警程序,如图5 所示。程序中PIW270为淬火模拟量输入,PIW268 为回火模拟量输入,DB1.DBD0 为淬火转换后实际值,DB1.DBD12 为设定上限,DB1.DBD16 为设定下限,DB1.DBD4 为回火转换后实际值。

图4 感应线温度采集程序

图5 温差报警程序

3 测温系统调试

3.1 测温仪参数调试

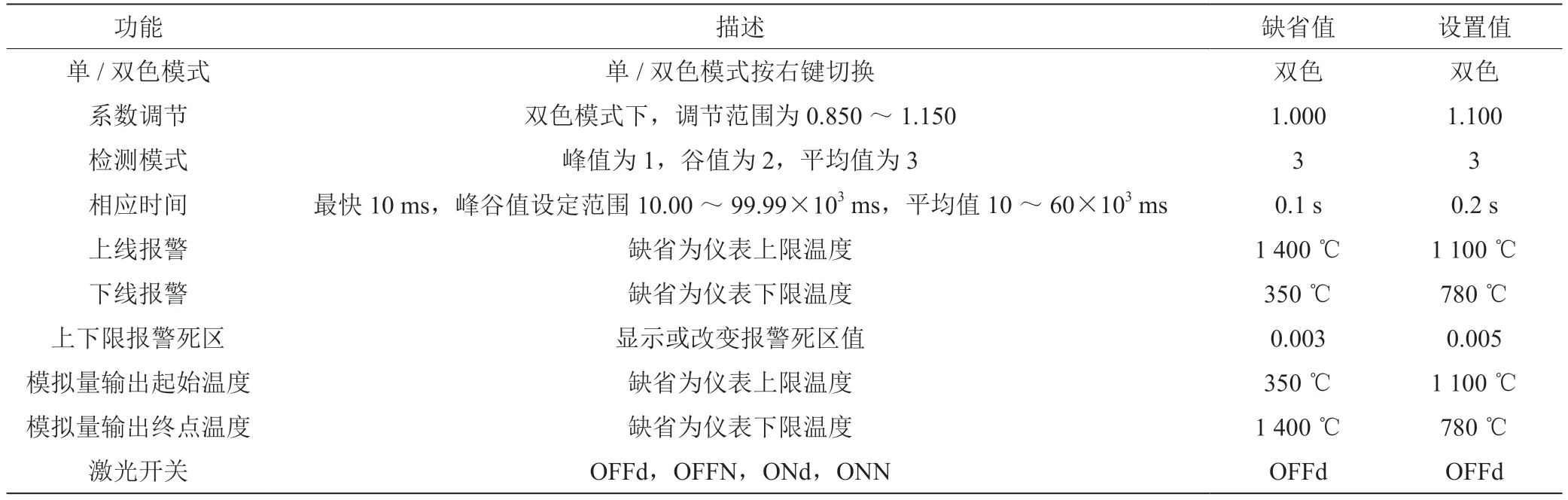

在视窗控制中心(Windows Control Center,WinCC)中添加变量,增加温度实际值显示、设定输入和温度历史曲线等[7]。根据多次测试结果和工艺要求,红外测温仪选择双色、平均值检测模式,斜率系数为1.000,响应时间为0.5 s。测温仪参数设置,如表1 所示。

表1 测温仪调试参数设置表

3.2 调试故障解决方案

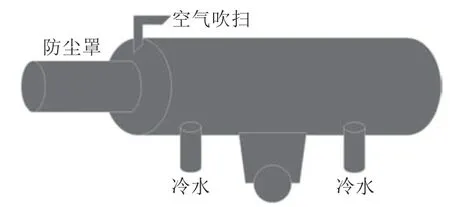

设备中存在感应线,感应线中的中频和高频电流信号会干扰信号采集。因此,所有的信号连接屏蔽线必须可靠接地,在线路铺设时应避开动力电缆,也可以增加信号隔离器等设施[8]。系统调试时,红外测温仪内部温度超过65 ℃时显示错误代码“EEE1”,内部温度低于35 ℃时显示错误代码“EEE2”。解决方案为在环境温度过高时接入冷却水。为了保证测量的准确性,镜头等部件应时刻保持干净,一方面要避免环境中出现水汽、雾气和尘烟,另一方面可以加装空气吹扫设备和防尘罩。设备防护和冷却方案,如图6所示。

图6 设备防护和冷却方案

4 结语

目前,红外测温仪广泛运用于制造业、建筑业和食品行业等领域。在工业生产中增加红外温控仪和温控系统,能够更加精准地在线监测原材料的热处理情况。通过应用测温控制系统,解决人工抽检的不确定性,对提升圆钢的热处理质量具有重要意义。通过实际应用,证明此设计能够有效监测热处理过程中的材料温度,为特钢生产过程的质量控制做出了重要贡献。