基于SolidWorks 的残膜清理滚筒的运动仿真研究

魏 波 刘忠煜 邵明洋 王政淇

(哈尔滨石油学院 智能工程学院,哈尔滨 150028)

本研究基于SolidWorks 的运动仿真技术,对残膜清理滚筒进行优化设计和性能分析。首先,建立一个滚筒的三维模型,并设置初始条件和边界条件。其次,利用SolidWorks 提供的运动仿真功能,模拟滚筒在不同工作条件下的运动轨迹和受力情况。最后,通过分析仿真结果评估滚筒的清洁效果、摩擦力大小以及耐久性等关键指标,进一步优化滚筒的设计。通过这项研究,期望能够提供一种高效、安全、可靠的残膜清理滚筒设计方案,从而改善清洁工作的效率和质量。与传统的试验方法相比,基于SolidWorks 的运动仿真技术具有成本低、时间短、结果准确等优势,可以为工程师们提供更加可靠的设计依据,促进技术创新和工艺改进。

1 SolidWorks 和弧线往复式挑膜滚筒的工作原理

1.1 SolidWorks 技术

SolidWorks 是一种计算机辅助设计(Computer Aided Design,CAD)软件,基于参数化建模,广泛应用于工程、制造和建筑领域。同时,SolidWorks 具有强大的实体建模功能,采用直观的用户界面和易于学习的操作方式,能够帮助设计师快速创建、编辑和修改三维实体模型。设计师可以通过绘制草图、添加特征和应用约束来创建复杂的零件和装配体。与其他CAD 软件相比,SolidWorks 具有许多独特的功能和优势,支持多种文件格式,包括DWG、STEP、IGES 等,与其他软件和设备的兼容性更好。另外,SolidWorks具有强大的装配体设计功能,可以轻松创建和编辑复杂的装配模型,并进行碰撞检测和运动仿真。

1.2 弧线往复式挑膜滚筒的工作原理

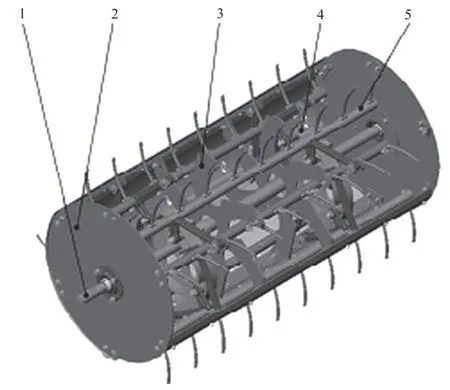

弧线往复式挑膜滚筒是一种常用于包装行业的设备,基于弧线往复运动的原理进行工作。所谓弧线往复运动是指物体在平面上按照弧线轨迹来回移动的运动方式[1]。在弧线往复式挑膜滚筒中,滚筒会按照特定的弧线轨迹来回运动,即通过一个电机进行驱动,再利用传动装置将动力传递到滚筒上。滚筒上有一层橡胶薄膜,用于将物品从一个位置转移到另一个位置。当电机启动时,传动装置会将动力传递到滚筒上,使其按照设定的弧线轨迹进行往复运动。在滚筒移动过程中,橡胶薄膜会与待转移的物品接触,并将其固定在滚筒上。当滚筒移动到目标位置时,电机停止工作,滚筒便会停留在该位置,完成物品的转移。该设备在包装行业中应用广泛,可以高效完成物品的转移工作,提高生产效率。需要注意,使用弧线往复式挑膜滚筒时应根据具体的工作要求进行调整,包括滚筒的弧线轨迹、速度和停留时间等参数。这些参数的合理设置可以确保滚筒能够准确完成物品的转移,并避免损坏或误操作。滚筒三维结构模型如图1 所示。

图1 基于SolidWorks 建立的滚筒三维结构模型

2 滚筒运动仿真工况介绍

滚筒运动仿真工况是通过计算机仿真技术模拟滚筒运动的工作环境,通过仿真可以帮助工程师设计和优化滚筒输送系统,提高生产效率和质量[2]。滚筒运动仿真工况主要包括4 个方面内容。第一,滚筒参数的设定,包括滚筒的直径、长度和转速等参数,这些参数的设定直接影响滚筒的输送能力和运行稳定性。通过仿真工况,工程师可以根据不同的物料特性和生产需求,合理设定滚筒参数,从而达到最佳的运输效果。第二,物料的仿真模拟。在滚筒运动仿真工况中,工程师可以通过输入不同类型和尺寸的物料参数,模拟物料在滚筒上的运动过程。通过仿真分析评估物料在滚筒上的运动轨迹、速度和受力情况,进而优化和调整滚筒的设计。第三,系统性能评估。滚筒运动仿真工况可以帮助工程师评估滚筒输送系统的性能表现。通过仿真分析,可以了解滚筒输送系统在不同工况下的输送能力、传动效率和能耗等指标。工程师可以根据评估结果进行系统优化,提高生产效率并节约能源。第四,故障诊断和优化。滚筒运动仿真工况还可以用于故障诊断和系统优化,通过输入故障参数,如滚筒偏心、轴承损坏等,模拟故障情况下的滚筒运行状态[3]。工程师通过仿真分析,可以识别故障原因,并采取相应的修复和优化措施,确保滚筒运输系统的正常运行。总之,滚筒运动仿真是一种重要的工程设计工具,能够为滚筒输送系统的设计和优化提供强大支持,因此在工业生产中具有广泛的应用前景。

3 弧线往复式挑膜滚筒的三维建模

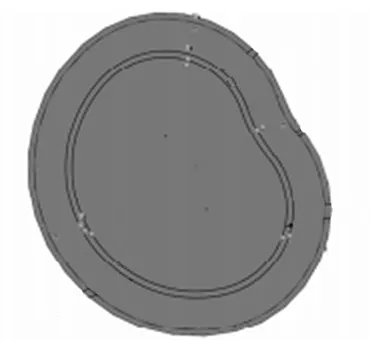

3.1 凸轮盘的建模

在凸轮盘造型过程中,要经过草图绘制、实体造型、造型完成和特征操作等环节确定凸轮外形,决定从动件的运动规律。同时,要根据要求确定凸轮的形状、尺寸等数据。为了配合凸轮在后期运动模拟中的运转,应综合考虑凸轮和从动件之间的传动关系,确定凸轮的转动速度和方向,并将凸轮的槽面草图进行缝制处理。在样张曲线图下选择套用样张的曲线图指令,根据具体的要求和功能使用计算机辅助软件进行设计。在建模过程中,需要将凸轮的外形、转动速度和方向等参数输入软件,依次选定4 个圆弧,在点击“确定”按钮后即可形成一个完整的闭合曲线,如图2 所示。

图2 凸轮盘内槽面草图

凸轮盘瞬态动力学分析一般方程为

式中:M为凸轮盘的品质矩阵;{F[t]}为向量力;C为凸轮的阻尼矩阵;um、u′、u分别为节点位移向量、速度向量、加速度向量;K为凸轮盘的刚度矩阵。

3.2 滚筒装配

在滚轮装配过程中,应合理装配固定部件和运动部件。其中:运动部件由滚筒式链轮组装,采用骨架组装形式,并配以托齿组织构成的机动件;固定部件主要包括端头固定装置和凸轮综轴转配2 种形式。在装配挡膜齿组的过程中,发现滚筒骨架容易出现浮动问题,与之前装配的挡膜齿组发生碰撞。因此,在组装前应增加滚筒式骨架配合,以确保组装完成后能够在稳定的状态下移除固定骨架[4]。

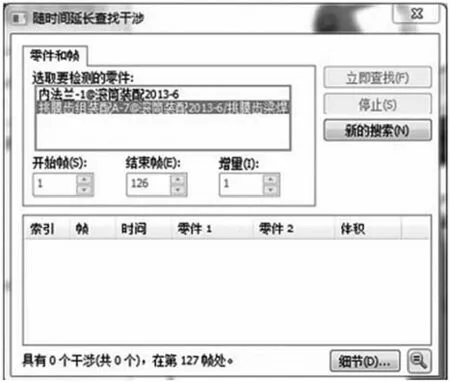

3.3 干涉检查

在MotionManager 工具栏中右键单击“滚筒装配2013-6”,选择“检查干涉”,进一步选择“内法兰与挑膜齿杆组”,单击“立即查找”。通过检查发现,内法兰与各个挑膜齿杆组并无干涉情况,结果如图3所示。

图3 干涉检查及结果

4 滚筒运动仿真结果分析

通过分析不同转速下相邻两组挑膜齿的齿尖轨迹发现,挡膜齿齿尖线最高车速为5.546 m·s-1,最低车速为3.472 m·s-1,滚筒运行能耗最高可达635 W,驱动滚轮的平均扭矩为132 N·mm。判断两组相邻的挑膜齿运动轨迹曲线是否发生重合,其重合程度与残膜回收机的工作效率有着直接关系。但是,影响轨迹的因素趋于多样化,主要包括机具向前工作的速度、滚轮的转速、挡齿组的数量和挡齿口的入土深度等因素。目前,工作人员共选取6 组挡膜齿组,将入土深度控制在3.5 cm,并模拟两种滚轮转速和机具前进速度等数据,精确绘制不同工作参数的轨迹曲线,从而合理推断工作数据[5]。

不同转速相邻两组挑膜齿齿尖轨迹图,如图4 所示。对比两条不同的弹道曲线发现,S2超越S1的条件完全相同,主要体现在前进速度、进深和时间节点方面。当滚轮转速为80 r·min-1时,轨迹重合度最高、取土深度相同的两组挑膜齿轮距较大,可以提高残膜机械的工作效率。

图4 不同转速相邻两组挑膜齿齿尖轨迹图

5 结语

文章利用SolidWorks 软件对一种残膜清理滚筒进行运动仿真研究。通过建立滚筒的三维模型,并设置相应的运动学和动力学参数,对滚筒的运动过程进行仿真分析。研究结果表明,该残膜清理滚筒具有良好的清理效果和稳定的运动性能。未来的研究希望可以进一步优化滚筒的设计和制造,提升其运动性能和清理效果。