新田煤矿1904 工作面刮板输送机漂溜问题及优化技术措施分析

徐明辉

(黔西市能源局,贵州 黔西)

引言

刮板输送机是煤矿运输系统的重要组成部分,特别是随着煤矿开采深度、开采范围的不断增加,刮板输送机在整个运输系统中使用的数量也在不断增加,刮板输送机出现各种类型故障的情况也越来越多,如何更好保障刮板输送机的运行质效是当前煤矿需要重点研究的问题。特别是随着地质条件越来越复杂,刮板输送机工作的环境越来越恶劣,设备出现漂溜的情况越来越多,严重影响到刮板输送机的使用效果和质量。因此,对综采工作面刮板输送机漂溜原因及改进技术措施进行分析有着较为重要的意义。

1 工程概况

新田煤矿1904 综采工作面设计走向长度990 m、倾斜长度141 m,煤层倾角平均为9°,煤层赋存整体较为疏松,煤层结构相对简单,有夹矸。从勘察情况来看,煤层基本顶为粉砂岩,厚度在6 m 左右,直接顶板为砂质泥岩,厚度在4 m 左右。直接底板为砂质泥岩,厚度在2 m 左右,基层底板是粉砂岩,厚度在6 m 左右。从1904 综采工作面开采情况来看,工作面设计采用的是一次采全高采煤工艺。

2 1904 综采工作面刮板运输机工作情况分析

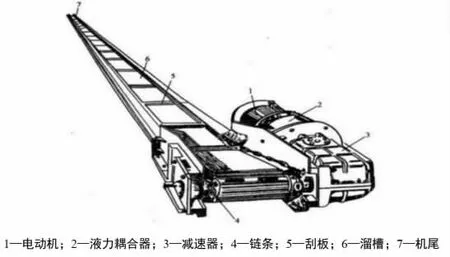

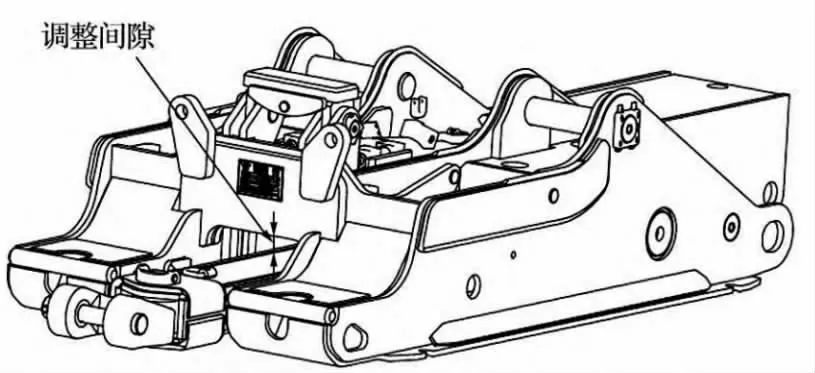

1904 综采工作面在回采过程中,由于煤层沿着走向方向整体的起伏坡度超过了8°,在进行回采时,为了提升煤炭资源的采出率,工作面在推进过程中沿着煤层底板进行开采。在工作面下坡开采的过程中,刮板运输机出现了较为明显的漂溜问题,图1 是刮板运输机结构示意。随着工作面的不断向前推进,刮板运输机出现的漂溜的概率越来越大,漂溜的严重性也越来越大,对工作面正常回采产生了非常严重的影响,特别是出现了较为明显的停机问题,每日割煤的数量从原先的三刀煤,降低到了每天的一刀煤,严重影响到工作面开采质效[1]。

图1 刮板运输机结构示意

3 1904 综采工作面刮板运输机出现漂溜的原因分析

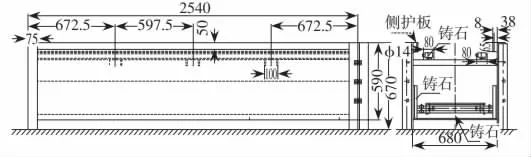

从1904 综采工作面推进情况来看,因为煤层整体赋存不够稳定,特别是顶板和底板出现了较大的起伏问题,在工作面不断推进时,刮板运输机会随着煤层的变化而不断出现起伏变化,特别是工作面出现的沿着走向方向的俯采,导致刮板运输机也出现了俯采的情况。在刮板运输机倾斜之后,中间凹槽会出现明显的上翘问题,导致煤墙侧的积煤会源源不断的进入到中间的凹槽中。随着工作面的不断推进,由于没有将积煤及时清理干净,导致凹槽下方的积煤越来越多,刮板运输机出现漂溜的概率也越来越大。同时,在工作面俯采时,因为工作面液压支架的推杆和底座之间的过桥并没有缝隙,导致推杆不能有效进行调节,导致中间槽长时间处于明显的受力状态。图2 是刮板运输机中间槽示意。同时,从现场情况来看,工作面煤层底板的岩性整体较软,再加上工作面生产过程中的用水及各种类型的跑冒滴漏问题,煤层底板在遇水后出现了明显的泥化问题,在向前推移支架时,底座将长时间处于下陷的工作状态,导致支架推杆和底座之间的过桥也处于长时间的紧贴状态,推杆可用的调节空间非常小,随着工作面的不断推移,增加了刮板运输机出现漂溜问题的概率。

图2 刮板运输机中间槽示意

4 1904 综采工作面刮板运输机漂溜问题处理技术措施

为了保证1904 综采工作面可以顺利进行回采,在初步处理的过程中,采取了一些临时性技术措施,来应对刮板运输机出现的漂溜问题。

首先,安排井下工人对刮板运输机前端和下方存在的积煤进行了清理,时间控制在采煤机完成割煤之后,且在刮板运输机推移之间,选择使用人工清理的方式,将刮板运输机前端和中部槽位置的积煤全部清理干净。在出现了较为严重的漂溜时,技术人员在刮板运输机前端的积煤朝下方深挖0.6 m,同时控制刮板运输机的中间槽为强制调平,从工程实践来看,选择使用该措施,能够在一定程度上缓解刮板运输机的漂溜问题[2]。

其次,在液压支架底座前端安装方木,也就是在进行支架的移动时,技术人员在移动支架时,在支架的底座的前端安装方木,从而将整个支架的底座前端全部垫起来,让整个支架底座最大限度为水平状态,这就可以在底座支架和推杆之间形成一定量的调节空间,这就可以在对刮板运输机中部槽进行移动时,可以更为便利的将中部槽位置有效推平。图3 是技术人员在液压支架底座下方垫设方木。

图3 技术人员在液压支架底座下方垫设方木

第三,技术人员同时也使用了单体液压支柱进行辅助帮力。也就是在对刮板输送机进行推移时,在工作面液压支架的顶梁和刮板输送机的前端之间设置单体液压支柱,主要作用是将刮板输送机的中部槽有效下压,严防在推移刮板输送机的过程中出现上翘问题。

在初期应对1904 综采工作面出现的刮板输送机漂溜问题时,采取了上述三项措施,虽然在一定程度上缓解了漂溜问题,但是从生产实际来看,刮板输送机在后期使用的过程中,仍旧反复出现刮板输送机漂溜问题,因此,必须从根本上,采取针对性的技术措施,严防出现刮板输送机漂溜,更好保证刮板输送机的工作质效[3]。

结合1904 综采工作面回采需求,本次重新选择使用了一套同型号的综采设备,但是对其中相关的环节进行了全面的改造提升,从而有效地解决了刮板输送机出现的漂溜问题。本次重点从如下几个方面进行了改善和提升。

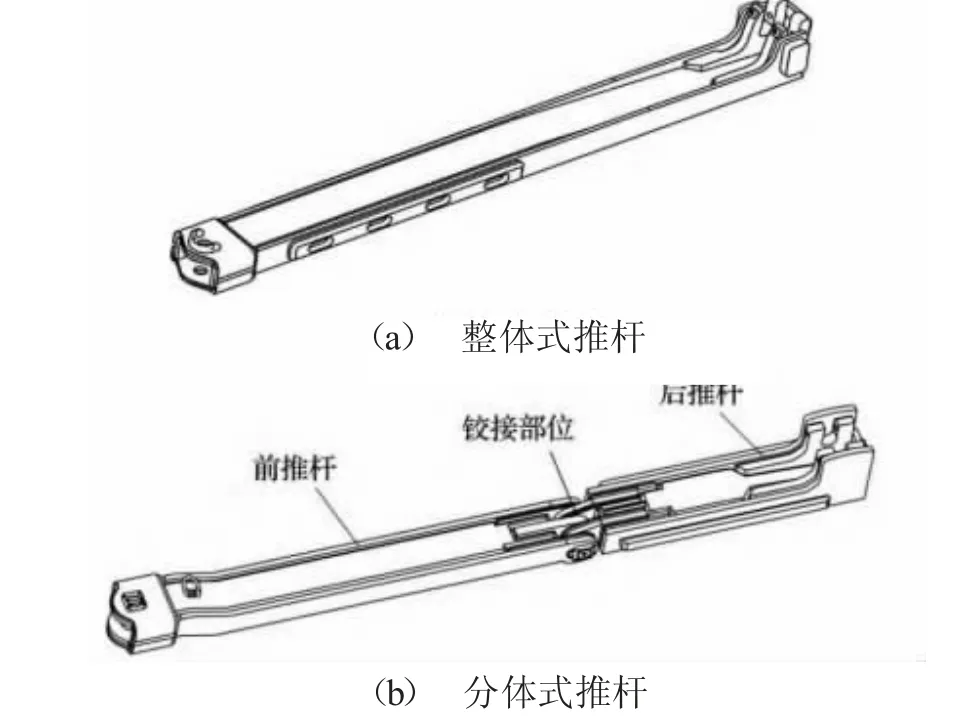

首先,全面改造液压支架的推杆。从当前井下使用的液压支架推杆来看,主要可以分为分体式、整体式,如图4 所示。整体式属于一体化结构,分体式主要包含有两个推杆,两个推杆在进行连接时,选择使用的是接轴的方式连接。整体式推杆结构相对简单,技术人员操作也较为方便,在煤层地质条件较为简单的情况下可以取得较好的效果。对于分体式推杆结构,使用的前后两个推杆,选择的是铰链的方式,能够上下自由摆动,在煤层底板有着较大起伏的情况下,能够取得较为便捷的调节效果。因此,针对1904 综采工作面底板变动较大的情况,本次将推杆结构设计调整为分体式结构,让液压支架更好适应工作面在推进过程中出现的起伏情况。

图4 液压支架推杆结构示意

其次,对过桥尺寸进行改造。对于液压支架推杆上沿和支架底座的过桥下沿中间有着较大的空隙,这个空隙是推杆能够上下调整的关键空间。图5 是间隙示意。如果煤层底板整体较为松软,支架在工作的过程中,底座容易出现下沉的情况,导致空隙的体积越来越小。特别是随着下陷程度的不断增加,容易出现被挤死的情况。所以,本次重点对过桥的尺寸进行了针对性优化,在设计环节针对性提升了间隙空间,确保支架底座的结构强度达到标准之后,对底座支架焊接钢板的厚度从原来的80 mm 提升到90 mm,间隙的空间可以实现明显的提升,推杆在工作过程中,自由空间相对于先前更大。

图5 支架推杆和过桥之间的间隙示意

第三,对液压支架的底座平均比压进行针对性的降低。因为1904 综采工作面煤层的底板整体相对偏软,特别是在遇到水之后容易出现泥化问题。所以降低液压支架底座的比压,能够有效的缓解支架底座出现的下陷问题。从当前支架底座结构来看,主要有两类:整体式底座、分体式底座。对于分体式底座,推移装置的位置通常情况下出现积煤的数量较小,因此一般不需要安排专人进行积煤的清理,但是该结构也存在弊端,由于煤层底板和底座之间的接触面积小,底座的前方承受的比压相对较大,因此,底座容易出现下陷的问题。对于整体式结构,工作面底板和底座的接触面积相对较大,底板承受的比压相对较小,所以,该类底座不容易有钻底的情况发生。在本次优化控制的过程中,选择将原来使用的分体式底座优化为整体式底座,同时,也针对性增加了底座的宽度,在对支架底座进行改造之后,底板承受的比压也明显下降,支架底座出现下陷的概率也随之降低,下陷的幅度也随之增加。

第四,对刮板输送机结构针对性进行优化。大量工程实践表明,刮板输送机出现漂溜问题,也与刮板输送机铲煤的角度及推移孔设计不够科学有着直接的关系。所以,为了更好的防止刮板输送机出现漂溜的问题,本次对刮板输送机设备进行了针对性的改造,改造如图6 所示。具体为:充分考虑1904 综采工作面的实际地质条件,将铲煤板的角度从最初的8°提升到了15°,随着铲煤板的上翘,刮板输送机卧底的阻力也随之下降,装煤的效果也随之提升。同时,将推移孔的大小也适当增加,这能够提升在推移刮板输送机时,前端承受下切分力,从而有效减少刮板输送机出现的前端上翘情况。

图6 刮板输送机推移孔和铲煤板示意

通过本次对刮板输送机结构、支架的推杆及底座进行针对性的改造提升后,经过一年多的使用,得到在采取了上述措施之后,刮板输送机出现漂溜的情况几乎杜绝,工作面的工作效率相对于先前有了明显的提升,推进的速度及工作面的安全程度相对于先前有了本质的改变。

结束语

综上分析,本文将新田煤矿1904 综采工作面出现的刮板输送机漂溜问题作为分析对象,分析得到了导致刮板输送机出现漂溜的原因,并结合1904 综采工作面实际情况,采取了临时性和永久性的防止刮板输送机出现漂溜的措施,从整体的改造提升情况来看,刮板输送机运行的稳定性明显增加。因此,这就需要煤矿充分认识到做好刮板输送机防止漂溜问题的重要性,需要从工作面的实际地质情况、设备型号情况等出发,采取针对性的改造和提升措施,能够从根本上解决刮板输送机漂溜问题,更好保障工作面开采的安全性和稳定性。