救灾物资储备库建设项目钢管混凝土组合结构泵送混凝土及节点施工技术

白震宇

(哈尔滨市应急救援保障中心,黑龙江 哈尔滨)

在现代大跨度厂房结构建筑中,使用钢管混凝土组合结构作为厂房支撑构件,具有施工速度快、支撑效果好、占用空间少、工程造价低等特点。在应用钢管混凝土组合构件时,钢管的安装固定、混凝土的浇筑振捣,以及关键节点的连接等,都是施工管理的重点内容。现场施工人员需要树立精细化的管理理念,加强施工技术要点的控制,才能提高钢管混凝土组合结构的稳定性。

1 项目概况

救灾物资储备库建设项目位于哈尔滨市呼兰区滨北铁路东,呼兰河右岸堤防南,用地面积12 330 m2,总建筑面积4 100 m2,其中:地上建筑面积4 057.52 m2,地下建筑面积42.48 m2。该项目总投资2 243.32 万元,建设期1 年。地表为耕土或滩地,地貌形态为松花江漫滩,地下水类型为第四纪砂、砾石层孔隙潜水,地下水赋存于下部砂层中。抗震设防烈度为7 度,建筑场地设计基本地震加速度值为0.1 g。项目启用后,能够满足辐射区域内自然灾害救助应急预案中,国家三级应急响应条件下规定的紧急转移安置6 万人的救灾物资储备需求。

2 钢管混凝土组合结构泵送混凝土施工技术

2.1 混凝土材料要求

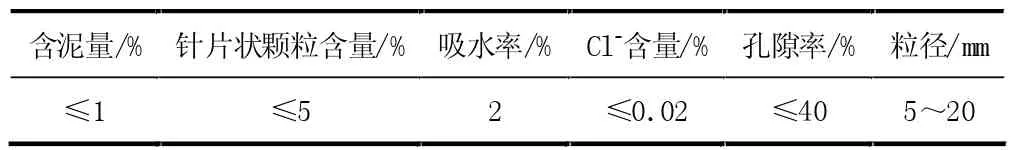

本工程中使用C40 混凝土,为提高混凝土性能对组成材料的质量控制提出了严格要求。水泥选用P.O42.5 普通硅酸盐水泥,要求不溶物占比小于1.5%,烧失量不超过5.0%,比表面积大于300 m2/kg;掺和物为粉煤灰,细度小于30%,密度在2.0~3.0 g/cm3之间,能使混凝土具有较低的粘度以及良好的流动性。粗骨料(碎石)的各项指标见表1。

表1 粗骨料的性能指标

同时,为了改善混凝土的可泵性和增大坍落度,使用了高效减水剂。配制的混凝土坍落度控制在15~20 mm 之间、扩展度在550~650 mm 之间。混凝土为现配现用,尽量减少放置时间,避免出现离析情况。

2.2 混凝土施工技术

2.2.1 浇筑方法的选择

本工程中可供选择的混凝土浇筑方法有3 种,分别是立式手动浇捣法、泵送顶升浇灌法和高位抛落+辅助振捣法。对比来看,立式手动浇捣法效率不高,并且质量难以得到保证;高位抛落+辅助振捣法的施工效率较高,但是占用塔吊,不利于钢结构的吊装作业;泵送顶升浇灌法在施工效率和施工质量方面有可靠保证,唯一要考虑的问题是随着作业高度的增加,对泵送设备的压力提出了较高的要求[1]。综上,本工程中确定了以下混凝土浇筑方案:对于钢管下方的混凝土,选择泵送顶升法施工;对于钢管上方的混凝土,选择高位抛落+辅助振捣施工。确定施工方案后,做如下施工准备:检查混凝土质量,质量不合格、参数不达标的禁止使用;施工人员要了解图纸与规范,进行技术交底;施工机具进场并完成安装。

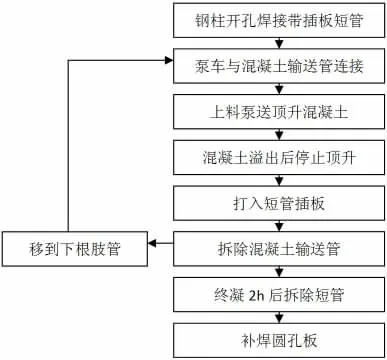

2.2.2 下段柱混凝土顶升法施工

该方法是在钢管下方距离底座20~30 cm 处开一个圆形小孔,孔径略大于输送管的直径,然后将输送管插入该孔并进行密封。利用高压泵使混凝土通过输送管进入到钢柱内,直到混凝土达到指定高度。泵送顶升浇灌法的施工流程如图1 所示。

图1 顶升法施工工艺流程

使用顶升法浇筑钢柱混凝土时,需要重点把控如下技术要点:

(1) 开孔焊管。孔径为140 mm,保证小孔的边缘平滑、无毛刺,为下一步的焊接密封创造良好环境。在后期混凝土浇筑完毕后,需要用切割机将焊接的输送管切除,并重新在孔洞处补焊圆板,打磨平整后重新补漆,提高钢柱的防腐效果。

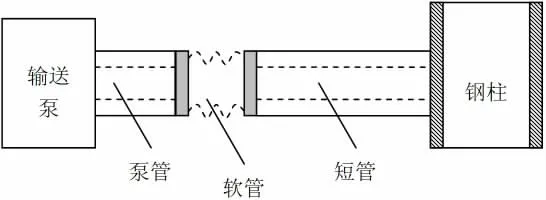

(2) 连接钢管柱肢体和混凝土输送管。在钢柱下部开孔后,将输送管插入孔内,输送管在钢柱内侧的露出长度控制在5~10 mm。焊接后检查焊接质量,保证输送管与钢柱接触部位密封良好,并清理焊渣。在输送管与泵管之间连接一定长度的软管,完成连接后进行注水试验。一方面是检查连接效果,观察有无漏水情况,如果有要及时处理,避免后期浇筑混凝土时发生漏浆问题;另一方面是润滑管道,防止混凝土在管道内壁上粘连造成堵塞或影响泵送效率[2]。输送管与钢柱的连接方式如图2 所示。

图2 输送管连接示意

(3) 混凝土浇筑。本工程中使用HBTD60 型电动混凝土泵,最大排量可达到60 m3/h,最大出口压力为9 MPa,以φ150 管道为例,最大输送距离为水平700m、垂直120 m,能够满足本工程施工需要。根据施工要求设定好泵送压力、压入速度等各项参数后,启动设备将储料斗内的混凝土压入到钢柱内。现场要准备一主一备2 台搅拌车,主搅拌车在卸料时,备用搅拌车在一旁等待,当混凝土无法保证一根钢柱的浇筑需要时,立即启用备用搅拌车,保证浇筑的连续性,提高钢柱混凝土的完整性。当钢柱内混凝土液面距离管顶不足100 mm 时,维持当前压力2 min 后完成顶升。关闭输送管口的止浆阀后再关闭输送泵,避免钢柱内混凝土回流。在混凝土完成初凝前清除管顶浮浆,从管顶注入少量混凝土,保证混凝土与钢管顶部持平。

2.2.3 上段柱混凝土分层浇筑施工

浇筑混凝土前要安装支架,用于支撑混凝土的输送管。泵送设备仍然选用HBTD60 型输送泵,软管的一端连接设备,另一端插入钢柱内,分3 次浇筑。每次浇筑高度约为2 m,按照分层浇筑、层层振捣的方式,每完成一层浇筑,立即将振捣棒插入钢柱内,进行40~60 s 的振捣后将其拔出,再继续进行下一层浇筑。完成浇筑后,清除钢管顶部混凝土的浮浆,并重新填入混凝土,保证钢管与混凝土持平[3]。

3 钢管混凝土组合结构节点施工技术

3.1 钢柱柱脚施工技术

本工程中钢管混凝土的柱脚为端承式,将柱脚与预埋底座对齐后,把预埋螺栓插入到端承式柱脚的预留孔内,然后拧上螺母完成连接固定。根据以往的施工经验,柱脚施工中常见的问题有预埋螺栓定位不准、标高偏差过大等,因此在施工中需要加强控制。

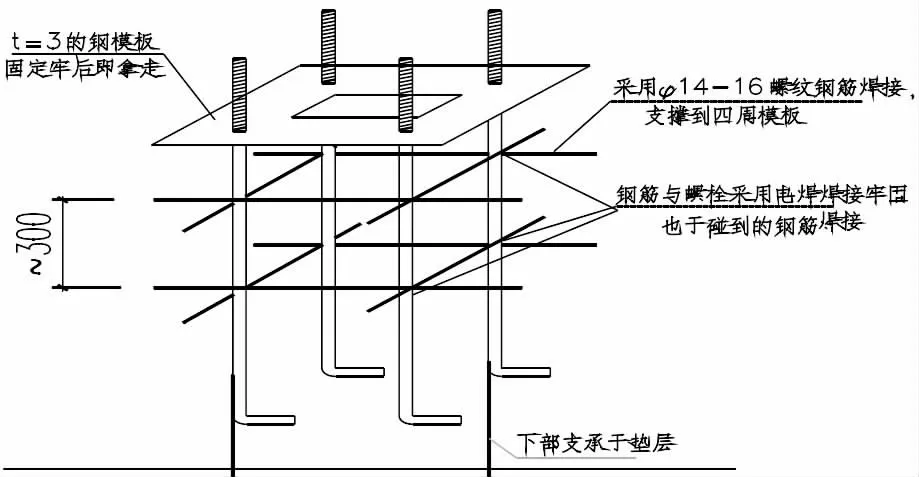

3.1.1 预埋螺栓的临时安装

为提高预埋螺栓定位的准确性,本工程中使用了模板临时安装固定法,首先在定位模板上确定螺栓的预埋位置,复核无误后在定位孔内打入预埋螺栓,然后撤走定位模板,如图3 所示。

图3 预埋螺栓临时安装固定示意

在安装预埋螺栓时,至少要进行2 次测量,并对比前后两次测量的误差,如果误差小于2 mm 说明预埋螺栓的位置精确。在后期浇筑混凝土时,由于混凝土的流速、流量较大,对预埋螺栓产生冲击影响,可能会导致预埋螺栓发生位移。因此在浇筑钢柱混凝土时应合理控制流速、流量,尽量使预埋螺栓的受力均匀[4]。

3.1.2 预埋螺栓标高偏差控制

在实际施工中,为了防止混凝土超高情况,施工人员会故意做低混凝土,这种情况下预埋螺栓有较长部分露在外面。如果利用下方螺母调节标高,会使预埋螺栓承受过大的垂直压力和水平推力,导致预埋螺栓弯曲或断裂。针对这种情况,本工程中采用了找平柱底板的方式控制预埋螺栓的标高偏差。在靠近地脚螺栓的柱脚底板上放置1 组厚度为5 mm 的钢垫板,每组垫板数量在4 块左右,垫板采用焊接方式与柱脚底板连接,具有施工速度快、控制效果好等特点。

3.2 钢管柱对接接头施工技术

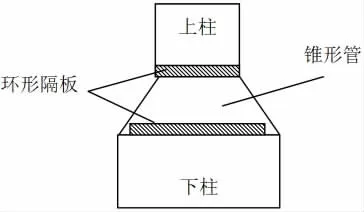

3.2.1 变径钢管柱对接接头施工

对于上下两根钢管柱直径不相同的情况,可以在两者之间加装一块锥形管作为转换零件;同时,为了提高钢管混凝土组合结构的整体稳定性,还需要在上方钢管的底部、下方钢管的顶部,分别焊接一块钢制的环形隔板[5]。变径钢管柱对接接头的处理如图4 所示。

图4 变径钢管柱的对接接头处理示意

施工时需要关注的技术要点主要有两个:其一是确定下方钢柱的中轴线,以此为基准调整锥形管、上方钢柱的位置,保证三个构件的中轴线重合,以便于力的顺利传递,提高钢管混凝土组合结构的稳定性。其二是锥形管为实心结构,焊接前要分别打磨锥形管与钢柱的表面,去除油污并保证平整,从而提高焊接加固效果。

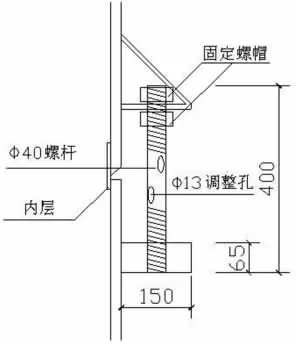

3.2.2 同径钢管柱对接接头施工

(1) 安装定位。完成测量放线后,使用吊车将上节柱缓缓吊起并移动到下节柱的正上方。稳定下落,使上节柱沿着下节柱的内衬管顺利插入。在放入过程中,现场施工人员利用抱箍钳调整角度,确保钢管柱的垂直度。考虑到插入过程中钢管外壁与衬管内壁之间有较大的摩擦,可以提前涂刷润滑油。在上下柱的接口处设置调节螺杆,起到临时固定和调节垂直作用。在钢管柱对接接头焊接完毕后可以拆除临时拉杆,然后将焊接部位打磨平整并重新涂刷油漆。调节螺杆的布置方式如图5 所示。

图5 调节螺杆示意(单位:mm)

(2) 焊接。本工程中所有钢管混凝土组合结构的节点焊接均采用对称焊接方式。对于柱径不足1.2 m 的,采用2 人对称焊接;对于柱径超过1.2 m 的,采用3 人分段对称焊接。现场施工时,如果风速超过4级,必须采取防风措施。焊接完毕后,采用超声波无损探伤检查焊接情况。

结束语

钢管混凝土组合结构具有极强的承载力和稳定性,在高层、大跨度厂房建筑中有着广泛的使用。在应用该组合结构时,施工单位除了要严控钢管、混凝土等材料的质量检查外,还要从钢管的埋置、混凝土的浇筑,以及核心构件的连接等方面进行重点管理。本工程中通过加强施工技术管控,保证了救灾物资储备库高质量建设完成,取得了良好的社会效益和经济效益。