高压聚乙烯装置高压循环系统结垢的原因分析及改进

折 军

(中天合创能源有限责任公司,内蒙古 鄂尔多斯)

某公司25 万吨/年管式高压聚乙烯装置(又称管式低密度聚乙烯装置)使用乙烯为原料,丙醛或丙烯为分子量调节剂,丙烯或异构十二烷为溶剂,有机过氧化物为引发剂,在超高压管式反应器中进行聚合反应。装置设有高压循环系统,作用是使未参与反应的乙烯进入二次压缩机,重新升压升温后参与反应,并分离排出少量的低分子聚合物(俗称蜡)。但生产过程中经常出现高压循环系统结垢的现象,结垢影响装置的安稳长满优运行。因此,通过深入分析结垢的原因并提出解决对策,对日常的装置生产意义重大。

1 工艺概述

某公司管式高压聚乙烯装置以上游MTO 装置送来的3.5 MPaG、40 ℃的乙烯为原料,经过一次压缩机压缩至21~29 MPa(G),然后和高压循环系统返回的乙烯进入二次压缩机,二次压缩机增压到反应所需压力255~305 MPa(G),分三路经预热器、第一侧流冷却器和第二侧流冷却器进入管式反应器内,有机过氧化物分五点分别注入反应器进行聚合反应。从反应器出来的物料经急冷、高压分离器和低压分离器降温及分离后,进入挤压造粒系统后送脱气包装料仓。未反应的乙烯气体从高压分离器输送至中低压蒸汽废热锅炉和低压蒸汽废热锅炉,然后依次进入热水冷却器、冷却水冷却器和6 ℃冷冻水冷却器冷却,冷却器出口设有低分子量聚合物分离罐。经过一系列的冷却器逐级冷却,乙烯中含有的低分子量聚合物全部脱除,分离出来的乙烯气体分两路,一路作为急冷物料冷却反应器出来的乙烯/聚乙烯混合物,一路进入二次压缩机入口。

2 高压循环系统结垢对装置的影响

2.1 换热器效果差,影响长周期高负荷运行

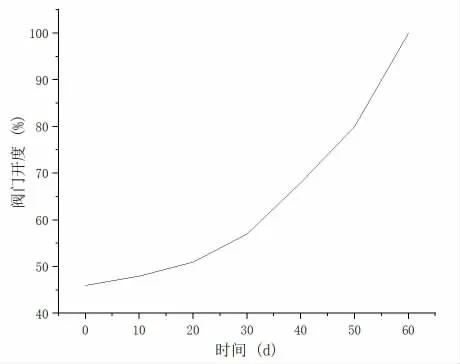

日常生产过程中,高压循环系统的热水冷却器和冷却水冷却器回水阀门全开,循环乙烯的出口温度通过控制6 ℃冷冻水冷却器回水阀门开度调节控制。

高压循环系统冷却器乙烯撤热从以下公式分析:

式中:Q—热量,W/m2;A—传热面积,m2;K—传热系数,W/(m2*K);ΔTm—传热对数平均温差,K。

其中换热器的传热面积是固定的。循环乙烯中的低分子量聚合物或夹带的产品聚合物,会在换热器冷却作用下聚合物沉积在换热管的管壁上,导致冷却器的换热管传热系数降低。为确保高压循环系统进入二次压缩机的乙烯温度,则必须增大换热介质的ΔTm。但日常生产中高压循环系统的冷却器冷却介质温度设定值已至最低值,ΔTm无调节余量,只能通过增加冷却器冷却介质的量确保循环乙烯出口温度。

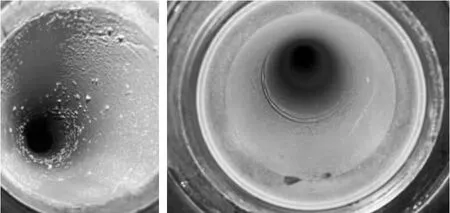

如图1 所示,装置运行过程中为确保循环乙烯出口温度,6 ℃冷冻水冷却器回水阀门逐步打开,冷冻水用量增加,装置运行能耗升高。装置连续运行约60 天后,冷冻水冷却器回水全开,循环乙烯温度逐步升高,导致作为急冷物料的循环乙烯量增加,降低进入二次压缩机的气量,二次压缩机打气量降低,反应器产量降低。同时,循环乙烯进入二次压缩机温度高于一次压缩机的乙烯,造成段间压差大,二次压缩机1-3#气缸和4-6#气缸的做功不一致,降低二次压缩机柱塞的使用寿命。严重时大量的聚合物沉积在管壁导致列管堵塞,导致高压循环系统压降增大,容易造成装置停车。二次压缩机入口管线结垢如图2 所示。

图1 冷冻水冷却器回水阀门开度趋势(连续运行)

图2 二次压缩机入口管线结垢

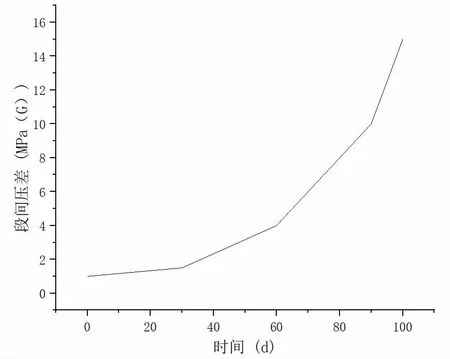

2.2 聚合物带入二次压缩机,影响压缩机平稳运行

聚合物沉积在冷却器列管管壁上,换热能力降低,循环乙烯带着的低分子量聚合物或夹带的产品聚合物不能有效的在低分子量聚合物分离罐中分离,导致聚合物进入二次压缩机,堵塞二次压缩机入口孔板,引起二次压缩机1-3#气缸和4-6#气缸乙烯分配不均匀,造成段间压差增大。二次压缩机段间压差趋势(连续运行)如图3 所示。

图3 二次压缩机段间压差趋势(连续运行)

同时,聚合物经二次压缩机段间冷却器冷却后,很容易在冷却器内壁形成垢层,这一垢层不仅影响冷却器换热效果,而且生产过程中污垢不断脱落带入至二次压缩机二段气缸的组合阀,从而影响二段气缸组合阀的正常工作,导致组合阀密封不严、柱塞振动大,影响气缸的使用寿命。二次压缩机段间换热器内壁及滤垫如图4 所示。

图4 二次压缩机段间换热器内壁及滤垫

2.3 浪费产品

循环乙烯夹带聚合物在分离罐中分离,同低分子量聚合物在低分子量聚合物排放罐中排出,因此会造成不必要的物料浪费,增加装置的物耗,从而影响装置的经济效益。

3 高压循环系统结垢的原因分析及改进措施

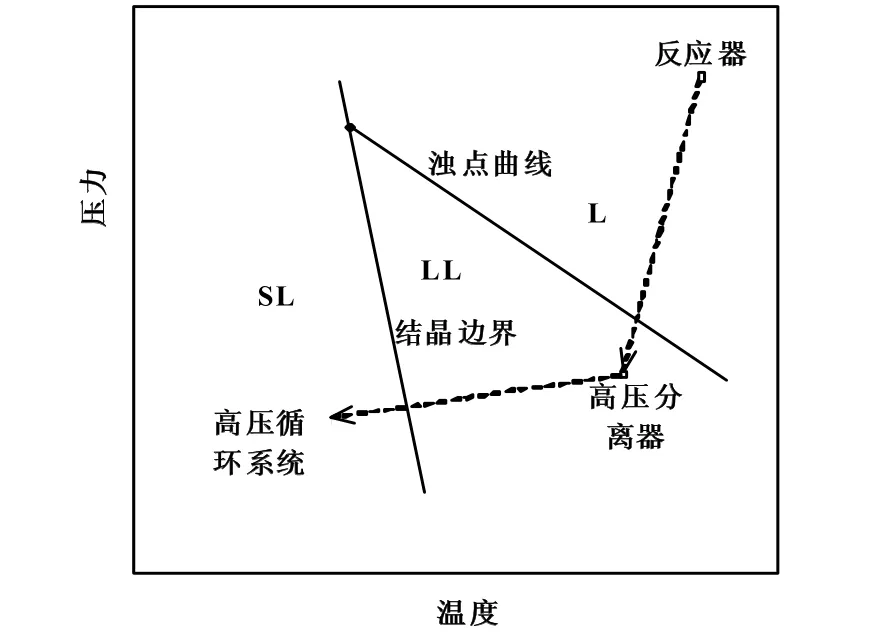

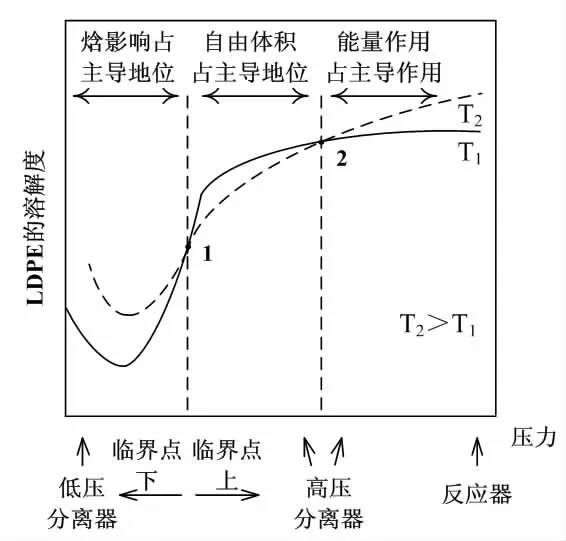

根据图5 可知,循环乙烯带着的低分子量聚合物或夹带的产品聚合物在循环系统换热器中温度降低,聚合物发生结晶,沉积在管壁,导致高压循环系统发生结垢。

图5 低密度聚乙烯浊度曲线与边界曲线

3.1 控制相对分子量分布

乙烯/聚乙烯熔融流体从管式反应器减压、急冷降温后进入高压分离器,在高压分离器中发生第一次分离。顶部的未反应的乙烯气体进入高压循环系统,下部的熔融聚合物进入低压分离器。为了确保熔融聚合物尽量全部进入到低压分离器中,而不夹带进入高压循环系统,需考虑熔融流体的相分离模式。高压分离器内聚乙烯的温度235~255 ℃,远大于聚乙烯的熔点108~126 ℃,链自由基和聚乙烯处于熔体状态,可溶于乙烯或被乙烯所溶胀,乙烯和聚乙烯的混合物可看做均相体系。熔融流体有2 种分离模式,当初始浓度大于临界聚合物浓度时,发生沸点相分离,此时压力越低、溶质体积分数越高,越容易析出聚合物;反之则是露点相分离。高压分离器中聚合物浓度较高,大于临界浓度,分离模式为沸点相分离[1-2]。

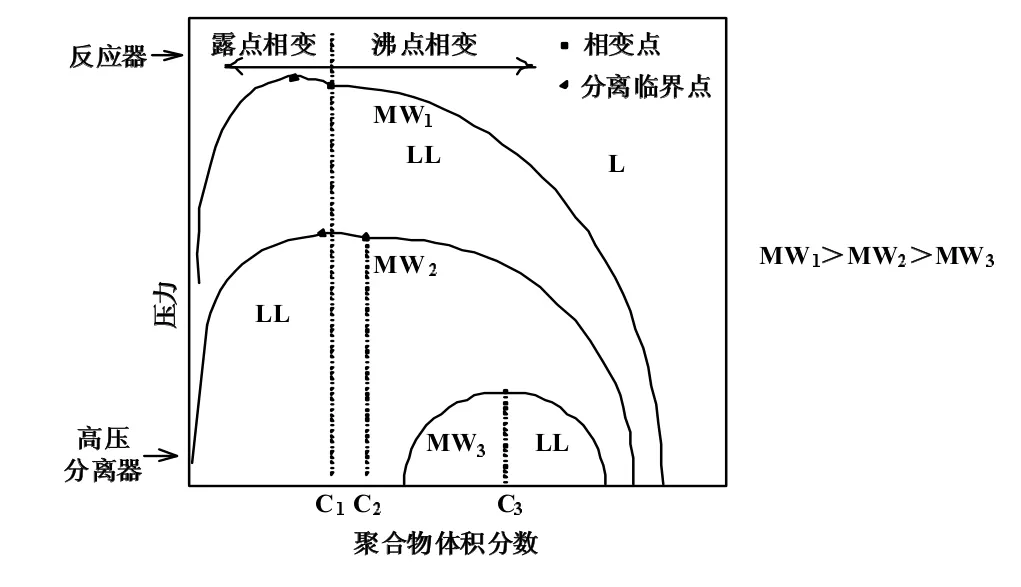

沸点相变模式下,高分子量的聚合物在较低浓度就能发生相变,从高压分离器中的流体中充分分离,而低分子量聚合物只有在较高浓度时才能发生相变,难以相变成液体而随着乙烯进入高压循环系统。因此,反应器中尽可能使生产的产品相对分子量分布窄一下,减少低分子量的聚合物。低密度聚乙烯露点相变与沸点相变如图6 所示。

图6 低密度聚乙烯露点相变与沸点相变

生产低密度聚乙烯的聚合反应是本体自由基聚合,聚合过程中反应体系粘度大,自动加速显著,聚合反应热不能迅速导出,温度不易控制,易局部过热,引起分子量分布不均,会生成一部分低分子量聚合物,每生成一吨LDPE 约含0.3~0.6 kg低分子量聚合物。

为使产品的分子量分布变窄,减少产品的分子链转移,可通过提高反应器的压力和降低反应点峰值温度。日常实际生产过程中,调整反应器压力会影响产品的密度,同时压力升高增加二次压缩机的压缩比,降低了压缩机的使用寿命。因此为使产品的分子量分布变窄,则主要通过降低反应点的峰值温度调整。

3.2 避免第五反应区的过氧化物进入后系统

管式法工艺反应器出料通过出口高压下料阀周期脉冲出料,安装在反应器出口的阀门可调节反应。通过高压下料阀产生的周期性压力波动能够带走部分黏在反应器内壁的聚合物,加快聚合物在反应器内的流动速率,提高反应撤热能力。而反应器的脉冲深度8 MPaG,会造成第五反应区的引发剂有机过氧化物无充分停留时间,不能充分的反应,导致引发剂被“冲”入到后系统中,同时高压分离器温度在235~255 ℃,高压循环系统的废热锅炉温度也在180 ℃以上,均可以达到引发剂的有效引发温度而产生聚合物。

引发剂泵的冲程在60%左右时,能使过氧化物的引发效率最大,可以有效地避免未反应的过氧化物进入后系统。因此采用浓度低的过氧化物增加引发剂泵的冲程,使引发剂泵的流量、压力及反应器的温度迅速从脉冲作用中恢复到稳态,保证过氧化物在第五反应区完全反应。同时,生产过程中,可适当提高引发剂注入背压,使得引发剂注入反应器后分散均匀、充分反应。通过以上措施,可防止未反应的过氧化物进入高压循环系统而产生聚合物。

3.3 合理控制高压分离器液位

未反应的乙烯和熔融聚乙烯在高压分离器分离是利用重力沉降,由重力沉降原理分析可知,为提高沉降分离效果可通过提高沉降速度或增加气体流经的距离。沉降速度无法人为控制,但可以通过降低高压分离器的液位增大沉降距离。然而高压分离器液位控制过低会造成向低压分离器窜气,导致低压分离器压力高、分离效果差,排放气压缩机入口压力波动。因此日常生产过程中,高压分离器的液位应满足不向低压分离器窜气的前提下,尽可能降低高压分离器的液位。

3.4 合理调整高压分离器压力和温度

乙烯的临界温度9.2 ℃、临界压力5.04 MPaG,而高压分离器的温度控制235~255 ℃、压力控制22~29 MPa(G),因此正常生产时高压分离器内的乙烯处于超临界状态[3]。根据超临界流体理论,LDPE 熔融物在高压分离器的超临界乙烯溶解度取决于压力和温度。根据LDPE 在超临界乙烯的溶解度趋势图可知,低密度聚乙烯熔融物的溶解度随着压力的增加而增加,增长幅度趋于平缓。对于温度而言,在临界值以上至交叉点2 之间,温度越高溶解度越低;大于交叉点2,温度越高溶解度相对越高。根据专利商资料这一转折点25 MPaG左右。

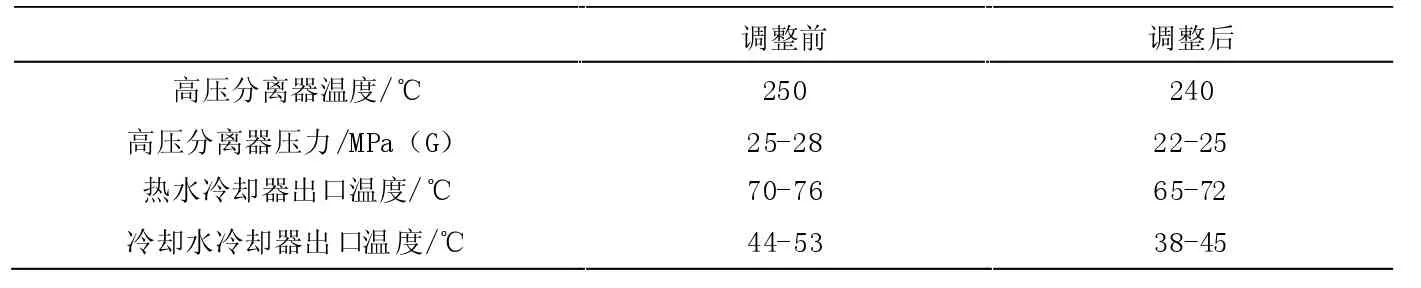

基于图7 分析,为提高高压分离器中聚合物和未反应乙烯的分离效果,延长高压循环系统的结垢时间,将高压分离器的压力控制22~25 MPaG 之间,同时根据高压循环系统换热器的撤热能力适当降低高压分离器温度。高压分离器液位、温度调整前后换热器运行情况对比(生产熔融指数6.5时)如表1 所示。

表1 高压分离器液位、温度调整前后换热器运行情况对比(生产熔融指数6.5 时)

图7 低密度聚乙烯在超临界乙烯的溶解度趋势

4 高压循环系统结垢的处理措施

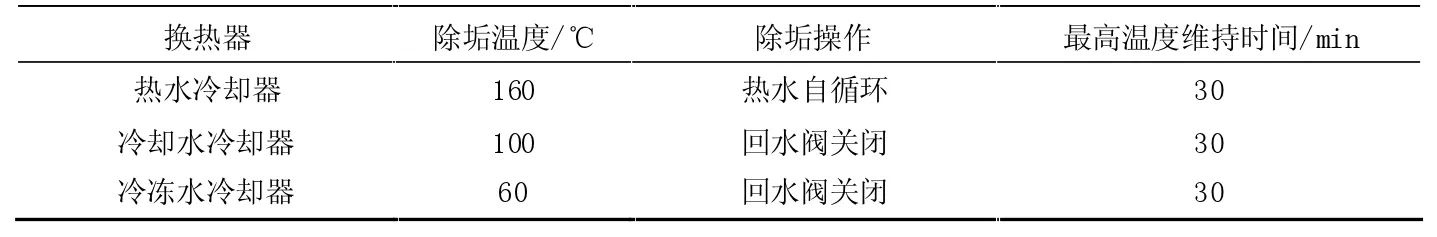

在正常运行过程中,循环乙烯的目标出口温度为20 ℃,并由冷却水和冷冻水冷却器出口的温度控制器,通过调节6 ℃冷冻水的流量来加以控制。实际生产过程中,高压循环系统的换热器结垢是不可避免的,表2 列出了高压循环系统各换热器结垢系数。

表2 高压循环系统换热器结垢系数

乙烯夹带的聚合物沉积在换热器列管内壁,形成垢层,导致换热器热导率下降。为控制循环乙烯的出口温度,6 ℃冷冻水冷却器的回水控制阀将增加开度。当冷冻水冷却器回水阀门全开时,冷却器无调整余量,循环乙烯出口温度升高,同时高压循环系统压降增大[4]。为使循环系统出口乙烯温度及压降保持在控制范围内,需要对高压循环系统的换热器进行除垢操作。根据结垢的严重程度,对换热器的加热除垢方式有两种:在线除垢和离线除垢。

4.1 在线除垢

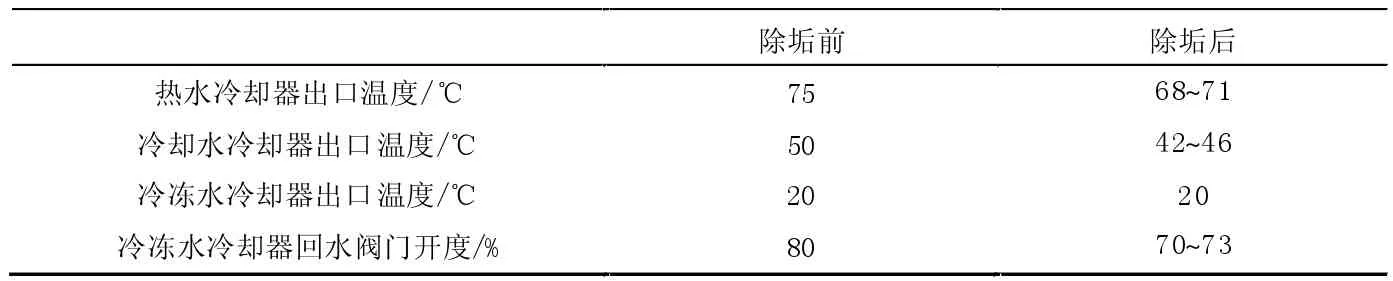

高压循环系统冷却器除垢是通过升高冷却介质温度将沉积在列管壁的聚合物熔融,通过乙烯气流带入到分离罐进行气- 液分离,聚合物排放至排低分子量聚合物罐。升温除垢过程中,由于循环乙烯出口温度升高,会导致进入到二次压缩机一段4-6#缸的气体温度高。为确保二次压缩机一段气缸吸入温度控制在正常范围内,需将循环乙烯与一次压缩机冷乙烯混合,避免二次压缩机杆负荷过高,如表3 和表4 所示。

表3 高压循环系统换热器除垢操作

表4 正常生产时换热器在线除垢前后对比

4.2 离线除垢

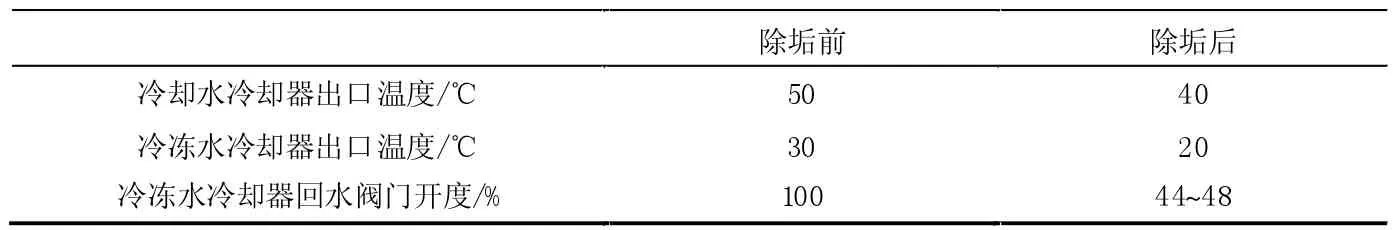

高压分离器严重夹带,或有紧急停车导致高压循环系统严重堵塞时,同时由于二次压缩机入口温度的限制,冷却水冷却器和冷冻水冷却器不能彻底在线除垢,便需要对这些冷却器定期离线除垢。

一次/排放气压缩机旁路运转,高压分离器和高压循环系统保持一次压缩机出口压力,将冷却水、冷冻水冷却器内的冷却介质排出,通入饱和中压蒸汽。将换热器内的聚合物熔化并从各分离罐进入低分子量聚合物排放罐。通过离线除垢,将降低二次压缩机入口温度,从而增大入口密度和打气量。冷却水、冷冻水冷却器离线除垢前后对比如表5 所示。

表5 冷却水、冷冻水冷却器离线除垢前后对比

5 结论

分析了高压聚乙烯装置高压循环系统换热器结垢产生的原因及造成的影响,并提出了如下预防措施:

(1) 降低反应点的峰值温度,使低密度聚乙烯的相对分子量分布变窄,减少进入高压循环系统的低分子量聚合物。

(2) 降低第五反应区过氧化物浓度,提高引发剂泵的冲程;同时提高第五反应区引发剂注入背压,使得过氧化物分散均匀,来保证第五反应区的过氧化物完全分解,避免带入高压循环系统产生聚合物夹带。

(3) 合理降低高压分离器温度,降低聚合物在乙烯中的溶解度;同时,适当降低高压分离器液位的控制范围,可以有效的减少聚合物进入高压循环系统的夹带量。

(4) 适当降低高压分离器压力和温度,延长高压循环系统的结垢时间。

通过以上几个措施可控制高压循环系统换热器结垢现象产生的几率。同时,对高压聚乙烯装置在日常生产中产生的高压循环系统换热器结垢,提出了在线除垢和离线除垢两种有效的升温污垢清除措施。