模糊自适应PID 在LNG 潜液泵恒压控制中的应用

唐乃广,郭忠华,赵明涛,苏晓龙

(中海油能源发展珠海石化销售有限公司葫芦岛分公司,辽宁 葫芦岛)

引言

低温潜液泵是LNG 加注站的核心动力设备[1],额定转速6 000 r/min,额定电源频率100 Hz,高于工频50 Hz,需要采用变频调速驱动,为保证高效快速充装,LNG 潜液泵出口压力一般采用PID 自动控制,以满足整个充装过程中,随着被充装气瓶背压变化,快速调节供液压力。压力的稳定性直接影响充装速率和质量,因LNG 加液机依靠质量流量作为充装结束的判断依据,压力不稳或响应速度慢,流量下降到停机阈值,会造成提前停机,瓶组加注不满,同时,由于泵转速不稳,易抽空,需频繁放空排气,造成损耗增加;LNG 潜液泵频繁骤烈启停,加速了轴承等机械部件磨损老化,LNG 潜液泵易过载,不定时报“变频器过载”故障,增加了维修频次。

1 现场存在的问题及原因分析

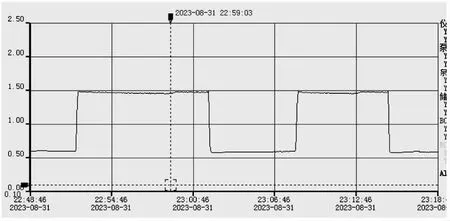

某LNG 加注站两台加液机均报“压力变送器异常”故障,无法加液。一般传感器异常是指压力变送器损坏或断线,造成电流信号低于4 mA 或高于22 mA,查看两台加液机的LCM压力显示,两台加液机压力显示分别为0.93 和0.95 MPa,与本体的指针压力表显示一致,与泵出口压力表和罐压显示也一致,压力测量显示准确,判断压力变送器并无异常,进一步查看室内监控系统的泵出口压力记录曲线,如图1 所示,发现在1:10 分处压力出现剧烈波动,压力值高达1.9 MPa,现场人员反应当时泵出口管线上两个安全阀均发生起跳,有结霜痕迹,安全阀定压1.76 MPa,可以判定当时出现压力超高现象,加液机压力变送器量程为2.5 MPa,系统出现的最高压力1.9 MPa并未超出变送器量程,不应报“压力变送器异常”故障,根据说明书,该加液机压力超高就会报“变送器异常”,属于设计问题,实际应报“压力超高保护停机”。

图1 LNG 潜液泵出口压力曲线记录

同时也看到,压力在0.9 MPa(LNG 储罐压力,即潜液泵入口背压)和1.9 MPa 之间剧烈波动,说明恒压PID 控制器在极力的控制压力回归正常值,有以下三种原因可能造成压力波动:

(1) 泵出口压力变送器异常,检测压力不准,反馈给控制器的压力信号不正常。

(2) 控制器程序本身比例积分参数不合理,导致超调振荡严重,控制不稳。

(3) 泵出口管线不通畅,憋压,导致系统传递函数发生较大变化。

根据DCS 界面显示的压力值与现场压力表对比,发现泵出口压力变送器测量值与压力表一致,显示准确,无异常,结合压力曲线记录,均在正常范围,可排除第1 种情况。

通过LNG 加液机预冷操作,系统预冷大循环流量正常,说明管线及阀门畅通,排除第3 种情况。

第2 种情况因程序已固化,无法调整PID 参数,根据现场反馈,由于LNG 原料供应商不同,其密度、温度不断变化,储罐液位、压力也随进销存时间和BOG 浓度不断变化,脱开自动控制器,采用手动调节变频器,潜液泵可以运行,虽然无法保持恒压加液,但LNG 加液机不再超压报警停机,由此判断,常规PID控制器无法适应工况的不断变化,较大的比例系数和较小的积分时间会造成压力超调、振荡等问题,反之又会造成响应慢和余差,LNG 潜液泵恒压控制不稳,造成管线超压安全阀起跳、LNG 加液机报“压力传感器异常”故障,无法加液。模糊PID 控制是建立在人工经验基础之上,无需知道控制对象的数学模型,采用语言变量来描述系统特征,并依据系统的动态信息和模糊控制规则进行推理以获得合适的控制量,实现PID 控制器的参数在线自调整,能更好的适应控制系统的参数变化和工作条件变化[2]。为此,设计一款模糊自适应PID 控制器,以解决常规PID 控制器对参数变化敏感和鲁棒性差的问题。

2 模糊自适应PID 控制器设计

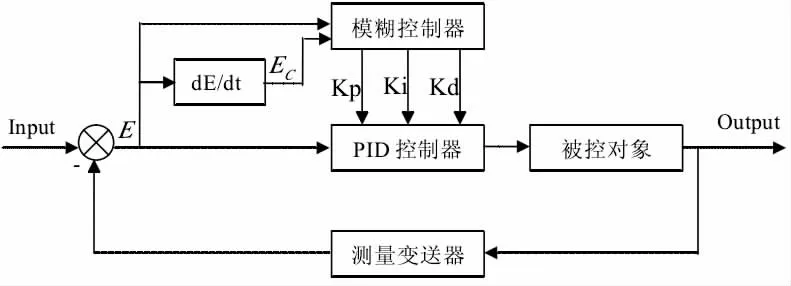

模糊PID 控制,即利用模糊逻辑并根据一定的模糊规则对PID 的参数进行实时的优化,以克服传统PID 参数无法实时调整PID 参数的缺点。模糊PID 控制由模糊化、确定模糊规则、解模糊等部分组成。首先控制系统通过压力变送器采集LNG 潜液泵出口压力,并与设定目标压力比较得到压力偏差e 以及当前偏差和上次偏差的变化ec,根据给定的模糊规则进行模糊推理,最后,对模糊参数进行解模糊,输出PID 控制参数。模糊自适应PID 框图,如图2 所示。

图2 模糊自适应PID 框图

2.1 输入变量的模糊化

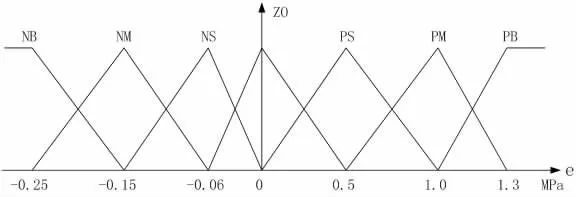

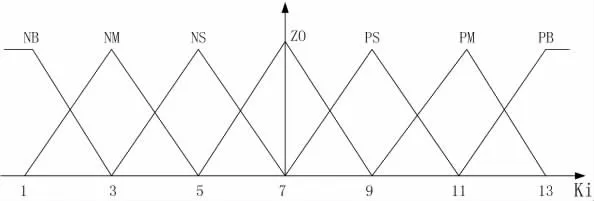

LNG 潜液泵恒压控制系统采集测量变量为低温潜液泵出口压力,模糊控制器的输入变量是LNG 潜液泵出口压力偏差e 和偏差变化率ec。首先通过选取合适的隶属度函数对输入变量进行模糊化处理,常用的隶属度函数有三角形隶属函数、梯形隶属函数、高斯型隶属函数等[3],如图3 所示,本设计采用三角形隶属函数。

图3 偏差e 的隶属度曲线

LNG 系统受安全阀及加气机超压保护停机限制,LNG 潜液泵出口压力不高于1.76 MPa,受安全阀起跳误差和滞后、通流量限制影响,实际最高可测得1.9 MPa 的瞬时压力,为保证充装效率和质量,LNG 潜液泵出口恒压目标设定值为1.5 MPa,设定出口压力偏差的模糊子集为{负大,负中,负小,零,正小,正中,正大},简记为{NB,NM,NS,ZO,PS,PM,PB}[2]。当系统压力出现负偏差时,实际压力将高于设定值,出于安全倾向性考虑,负偏差进行模糊划分时,采用了非对称经验性划分,负小的范围较小,负中、负大具有更大的范围,有利于提高超压调整的灵敏度;在正偏差方向,考虑低压快速响应,选择PB 的阈值为1.3 MPa,扩大了正大范围。输入变量e 的隶属函数曲线如图3 所示,误差变化率ec的论域对称地映射为7 个整数,量化级别为(-3,3),误差变化率ec隶属函数曲线如图4所示。

图4 偏差ec 的隶属度曲线

2.2 确立模糊规则

模糊PID 控制器需要对Kp、Ki、Kd 三个参数根据模糊推理进行实时调整,Kp 值决定系统的响应速度,调节初期应适当选取较大的Kp 值以提高响应速度,而在调节中期,Kp 则取较小值,使系统具有较小的超调并保证一定的响应速度;调节后期再将Kp 值调到较大值来减小静差,提高控制精度。

Ki 用来消除系统的稳态误差,在调节过程初期,为防止积分饱和,其积分作用应当弱一些,甚至可以取零;在调节中期,为避免影响稳定性,其积分作用应适中;在过程的后期,则应增强积分作用,以减少静差。

系统的微分环节能反映偏差的变化趋势,并在偏差信号变化太大之前,在系统中引入有效的早期修正信号,从而加快响应速度,减少调整时间,消除振荡。根据现场经验和实际调试确定Kp、Ki、Kd 的模糊规则,如表1 所示。

表1 Kp、Ki、Kd 的模糊规则

2.3 输出参数模糊化

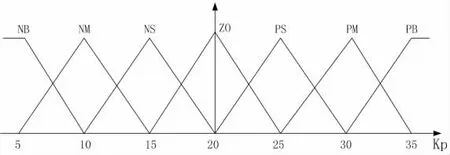

采用常规PID 控制进行测试,根据不同LNG 系统运行状态,现场Kp 参数变化范围为5~35,Ki 调节范围为1~13,Kd 调节范围为0~6,输出变量的量化区域以此为基础进行设计。

设定输出量Kp、Ki 和Kd 的模糊子集为{NB,NM,NS,ZO,PS,PM,PB},选取三角形隶属度函数后,输出变量Kp、Ki 和Kd 的隶属度曲线,如图5- 图7 所示。

图5 Kp 隶属度曲线

图6 Ki 隶属度曲线

图7 Kd 隶属度曲线

2.4 输出参数反模糊化处理

本设计采用重心法[4]进行反模糊计算,采集LNG潜液泵出口压力偏差e 和误差变化率ec,计算出偏差e 和误差变化率ec隶属度μe和μc,根据μe和μc所在隶属度区间,查询模糊规则表,以μe和μc各自所占的隶属度为权重,通过加权求和,获得输出参数在各模糊区间的隶属度μk,由于采用的隶属度函数特性,在任何方向的计算隶属度的和均为1,则输出清晰化值为:U=∑μkyk;其中μk为输出参数在各模糊区间的隶属度μk,yk为该输出参数模糊区间阈值。

3 模糊PID 控制器的实现

根据工业现场环境,系统采用S7-200smart SR30 PLC 作为主控器[5],扩展EM-AM03 模块作为LNG 潜液泵出口压力检测和PID 变频调速信号输出,选用TPC1031Ni 触摸屏作为人机界面,系统主回路如图8所示。

图8 控制系统硬件接线

SR30 CPU 具有足够的非易失性存储空间用于存储模糊规则表,S7-200smart CPU 具有4 个32 位累加器AC0~AC3,使用CPU 内部累加器可以减少使用外部存储V 区的数据交换时间,提高隶属度计算和反模糊处理时的加权平均值计算中的乘累加运算效率,PLC 在接收到LNG 加液机发出的加液开关量信号后,通过模拟量扩展模块EM-AM03 模拟量输入端口0 读取LNG 潜液泵的出口压力值并进行偏差和误差变化率计算,然后根据图3 和图4 所示输入隶属度曲线计算各自所占的隶属度,查找模糊规则表,求解出输出论域中各元素的隶属度和,并采用重心法计算出输出变量清晰化值,控制软件流程如图9 所示。

图9 控制系统软件流程

4 模糊自适应PID 控制器的应用效果

LNG 系统工况存在各种随机变化和干扰因素,其中密度变化和BOG 压力变化对传统PID 控制器的影响最大,除图1 所示的超调振荡问题外,随着工况变化,在运行过程中还会出现压力跟踪调整响应缓慢、精度差等问题。

模糊PID 控制器能够根据运行工况变化,实时调整PID 参数,达到较好的控制效果,采用模糊自适应PID 控制替代传统PID 控制后,LNG 出口压力曲线如图10 所示,其控制响应迅速稳定,无超调振荡等问题,能适应LNG 加注站较大的工况变化范围,具有较强的鲁棒性。

图10 模糊自适应PID 控制效果

结束语

传统的PID 控制器由于参数固定,无法实时自动调整,不能适应LNG 加注系统介质密度、温度、储罐压力、液位、装卸车操作、单双机运行等较大范围的工艺流程变化和工况改变,导致压力超调振荡、LNG 加液系统保护停机等问题,采用具有在线模糊推理功能的模糊PID 控制算法,能够实时感知工况变化,不断优化调整PID 参量,使用模糊PID 控制系统替代原有常规PID 控制系统后,系统控制稳定,调节响应速度快,LNG 加液系统未再次出现超压保护停机问题,取得了满意的控制效果。