基于多孔陶瓷膜的脱硫废水负压式膜蒸馏实验

陈君丹,杨敏林,黄斯珉,肖烈晖

(东莞理工学院广东省分布式能源系统重点实验室,广东 东莞 523808)

火力发电是我国最主要的电力来源,由于烟气中含有大量硫氧化物,因此需进行脱硫处理[1]。湿法脱硫是最常见的烟气脱硫手段,但脱硫后会产生大量的脱硫废水[2-4]。脱硫废水具有污染物种类多、水体复杂、含盐量高、有腐蚀性、硬度高、易结垢等特点[5],因此处理难度较大。随着国家对火电厂废水处理要求的越发严格,脱硫废水的高效处理利用不仅可以减少环境污染,还可降低水资源消耗,对火力发电清洁可持续发展意义重大。

传统的脱硫废水处理方法主要是化学沉淀法,即通过中和、沉降、絮凝、混凝、沉淀的一系列操作去除废水中各种污染物,但其系统复杂、建设及运行成本高且水中的悬浮物(SS)、化学需氧量(COD)等波动范围大且无法脱氯,常达不到排放标准[6-7]。因此,近年来脱硫废水“零排放”技术获得了越来越多的关注,该技术主要由三部分组成,即预处理、浓缩和结晶固化[8]。预处理主要是采用双碱法通过三联箱与膜过滤去除一些悬浮物、重金属以及一些高价离子,从而降低脱硫废水硬度[9]。浓缩主要包括热法和膜法两种,热法主要采用脱硫废水烟道蒸发技术,但存在烟道壁面腐蚀等问题[10]。膜法以反渗透、电渗析和膜蒸馏技术为主[11]。其中,膜蒸馏因其回收水质好、效率较高,且可有效利用电厂低品位余热等优点而具有广阔的研究前景及应用价值[12]。目前,膜蒸馏通常采用疏水有机膜,如聚丙烯(PP)、聚四氟乙烯(PTFE)、聚乙烯(PE)和聚偏二氟乙烯(PVDF)等,其疏水特性可一定程度减少膜润湿,使膜内保持水蒸气传递[13]。

虽然疏水有机膜具有良好的传质特性且成本低廉,但存在机械强度低、难清洗、抗污染性差等缺点,特别是处理成分复杂、腐蚀性强的脱硫废水,难以有效解决膜润湿和膜污染问题[14-15]。与之相比,多孔陶瓷膜具有优良的热稳定性、孔稳定性、耐化学腐蚀性、机械强度高和寿命长等特点,在废水处理领域已逐渐获得应用[16]。然而,多孔陶瓷膜本身具有亲水性,原则上不适用于膜蒸馏[17-19]。因此,在现有的研究中,采用多孔陶瓷膜进行膜蒸馏前需对膜进行疏水改性[20-21]。Dong 等[22]采用疏水改性氧化铝中空陶瓷膜对氯化钠溶液进行真空膜蒸馏,当进料温度为65℃时,膜渗透通量达3.0~6.5kg/(m2·h)。Yang 等[23]用1H,1H,2H,2H-全氟辛基三氯硅烷改性平板陶瓷膜并对氯化钠溶液进行真空膜蒸馏,其膜渗透通量达27.28kg/(m2·h)。Cong等[24]用1H,1H,2H,2H-全氟癸基丙烯酸酯改性多孔陶瓷膜,使其接触角提高至156°±4°,并进行气隙膜蒸馏实验,其膜通量在0.3~3.8kg/(m2·h)范围内。Huang等[25]用二氧化硅/氧化铝纳米颗粒组合配置了超疏水凝胶溶液,采用该溶液疏水改性后的多孔陶瓷膜接触角为158°,其真空膜蒸馏渗透通量最高为29.3L/(m2·h)。

综上,采用多孔陶瓷膜进行膜蒸馏的技术已有不少研究,但需要对多孔陶瓷膜进行疏水改性,增加了工序和成本,且疏水性随着使用过程逐渐减弱,阻碍了该技术的进一步发展和商业应用。因此,本文提出一种基于多孔陶瓷膜的脱硫废水负压式膜蒸馏方法,直接采用亲水性多孔陶瓷膜,通过泵的抽吸作用使膜内溶液形成负压,以防溶液渗出膜外。膜外采用空气吹扫的方式,先加湿后冷凝回收淡水。该方法无需进行疏水改性,但传递机理尚不明晰。为了探究负压式膜蒸馏的传热传质机理,本文通过实验对比了亲、疏水多孔陶瓷膜在不同工况下的传递特性,对提高火电厂脱硫废水处理能力、促进多孔陶瓷膜的应用推广具有重要意义。

1 实验原理与方法

1.1 问题描述

本文试图探究基于多孔陶瓷膜的负压式膜蒸馏热质传递机理。多孔陶瓷膜本身具有亲水性,产生的毛细力将驱动溶液进入膜内,毛细力公式[26]为式(1)。

式中,γ为毛细力,Pa;σ为液体表面张力系数,N/m;θ为亲水陶瓷膜的接触角,(°);r为膜孔半径,m。

根据多孔陶瓷膜参数及以上公式,可计算出膜孔内毛细力约为42kPa。理论上,当膜内溶液侧负压小于此值时,溶液会在毛细力作用下渗入亲水性多孔陶瓷膜的膜孔,膜内应为溶液输运。为了进行验证及对比分析,另外制备了疏水多孔陶瓷膜,在相同工况下进行实验,探究亲疏水性对传递机理的影响。

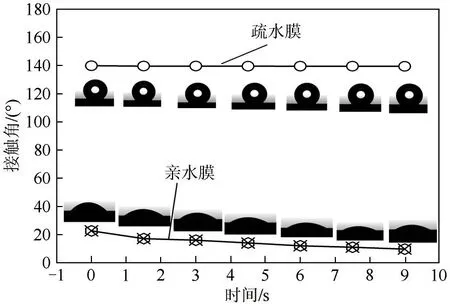

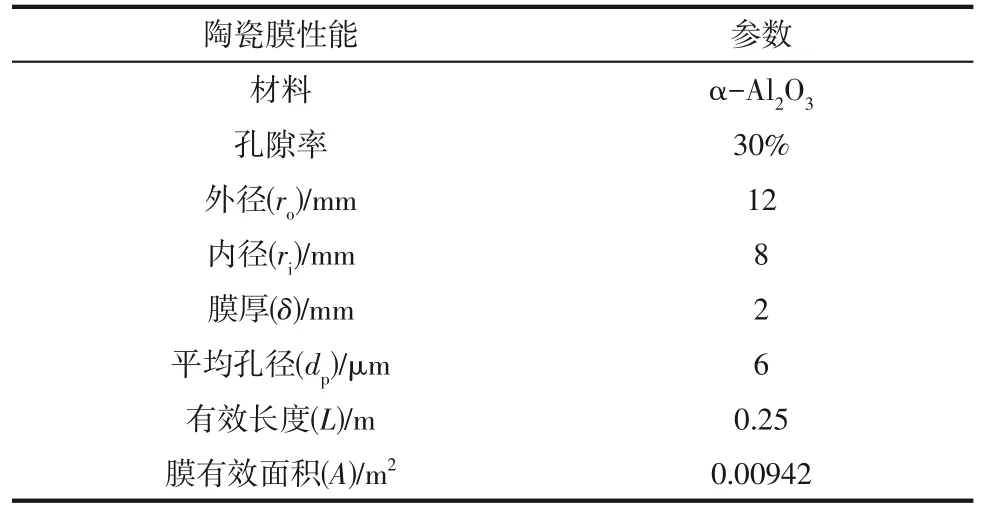

1.2 膜与膜组件

多孔陶瓷膜参数如表1所示,其材料为α-Al2O3,具有亲水性,因此可直接作为本实验的亲水性陶瓷膜。多孔陶瓷膜通常由支撑层、过渡层和选择层组成,其孔径逐渐减小,本研究采用仅有支撑层的多孔陶瓷膜,其成本较低,且较大孔径有利于溶液及水蒸气输运,因此本研究选取的陶瓷膜孔径为6μm。为获得疏水性多孔陶瓷膜,采用如下方法进行疏水改性:①制备硅溶胶溶液,具体方法是在室温下将2.1mL 正硅酸乙酯逐滴加入到30mL 乙醇中后强烈搅拌10min,然后逐滴加入2mL的六甲基二硅胺烷继续搅拌30min,随后继续加入3mL去离子水整个搅拌2h,最后在室温下老化两天以上[27];②将亲水性多孔陶瓷膜浸泡在硅溶胶溶液中并静置2 天以上,自然风干后使用。图1 是多孔陶瓷膜改性前后的接触角对比,其中亲水性和疏水性多孔陶瓷膜的接触角分别为18°和140°。将制备好的多孔陶瓷膜封装在透明的亚克力圆管内(内径40mm,外径50mm),组件外壳包裹保温棉,脱硫废水和空气分别在膜内外形成逆流流动。

图1 多孔陶瓷膜改性前后的接触角

表1 多孔陶瓷膜参数

1.3 实验方法

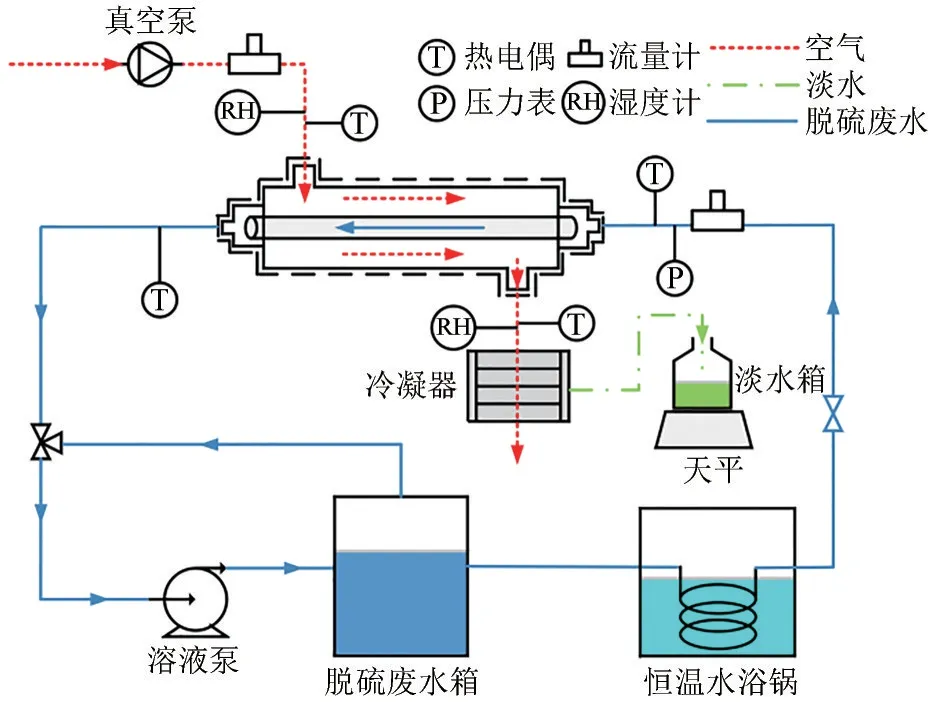

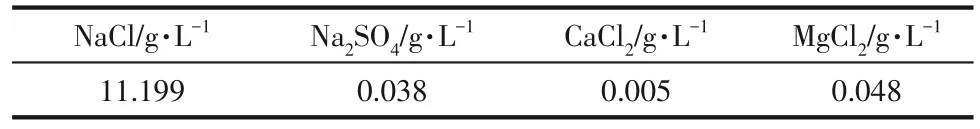

本研究的脱硫废水盐含量是根据某典型330MW燃煤机组脱硫废水预处理后的组分数据而得。虽然采用反渗透能耗可能更低,但是膜蒸馏可以充分利用电厂废热,有效节约能量,具有较高经济性。实验水质参数如表2所示。图2是用于脱硫废水浓缩的负压式膜蒸馏实验流程图。脱硫废水经恒温水浴加热后进入多孔陶瓷膜内。溶液泵设置在膜组件溶液出口处,通过泵的抽吸作用在膜内形成负压。通过控制膜组件前后的溶液阀开度可以有效控制溶液侧压力。在实验启动前和实验结束后读取天平数据,但由于其误差偏大故仅作为参考。为方便调节废水流量,在废水出口与溶液箱之间设置循环支路。真空泵将环境空气抽吸进入膜组件,与膜内废水形成逆流流动,加热加湿后的空气进入冷凝器回收淡水。实验测量仪器参数如表3所示,分别测量了废水的流量、压力、进出口温度以及空气的流量、进出口温度及湿度。

图2 实验系统示意图

表2 实验脱硫废水组成成分

表3 实验测量仪器参数

1.4 数据处理

膜渗透通量指通过单位膜面积的水蒸气流量,能反映膜蒸馏性能。膜渗透通量可由式(2)[28]算出。

式中,J为膜渗透通量,kg/(m2·h);ma为空气进口质量流量,kg/h;ωi和ωo分别为空气进、出口含湿量,kg/kg;A为陶瓷膜的有效面积,m2。

脱硫废水与空气的热质传递过程中,溶液温度降低,其热量一部分转变为汽化潜热,另一部分转化为空气显热。热效率可以反映水分蒸发消耗的热量占总换热量的比例,可由式(3)[29]算出。

式中,η为热效率;HV为水蒸气汽化潜热值,J/kg;cp,a为空气定压比热容,J/(kg·K);Ti和To分别为空气进出口温度,K。

实验结果的不确定性分析采用式(4)[30]计算。

式中,f是自变量函数;x1、x2…xn是自变量;Δx1,Δx2…Δxn是绝对误差值;Δy/y是相对误差。

2 结果与讨论

2.1 亲、疏水多孔陶瓷膜在不同负压下的性能对比

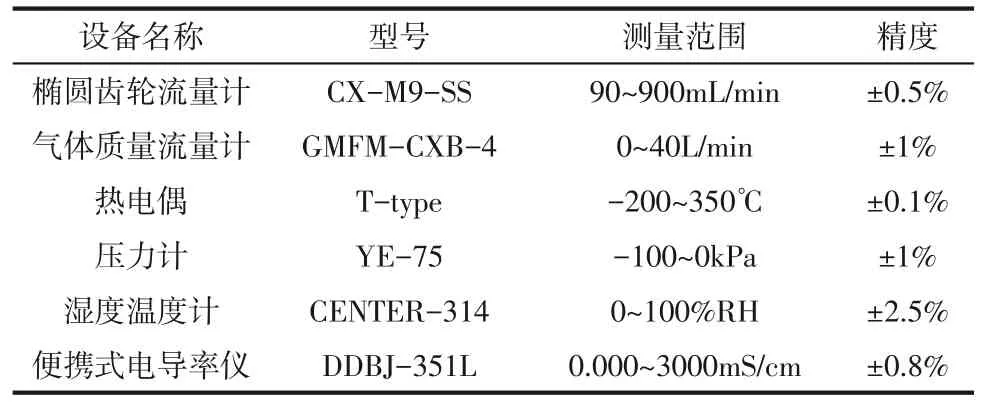

如前文所述,当膜内废水负压值小于毛细力,溶液会渗入膜孔,膜内以溶液输运为主。为了探究负压式膜蒸馏的热质传递机理,本节对比了亲、疏水多孔陶瓷膜在不同负压下的性能。当废水流量为11L/h、空气流量为22L/min、废水温度为50℃时,将亲、疏水陶瓷膜组件在-20kPa 及-40kPa 压力下各运行10h,图3 为膜渗透通量、淡水电导率随时间的变化曲线。如图所示,亲水多孔陶瓷膜的渗透通量在1.9~3.9kg/(m2·h),而疏水多孔陶瓷膜渗透通量在0.13~0.25kg/(m2·h),可见亲水陶瓷膜的传质性能显著高于疏水陶瓷膜。这是因为在亲水性多孔陶瓷膜内毛细力会驱动废水渗入膜孔,膜内以溶液输运为主,而疏水性多孔陶瓷膜的膜内为水蒸气输运,其传质阻力更大。本研究的亲水性多孔陶瓷膜的渗透通量与已有研究中气扫式膜蒸馏的实验数据相差不大。在文献[31]中利用疏水中空纤维膜对地下盐水进行了气扫式膜蒸馏实验,在最佳操作条件下平均渗透通量为3.0kg/(m2·h),且实验的空气流量、溶液温度、溶液流量均高于本研究工况,说明了亲水性多孔陶瓷膜在气扫式膜蒸馏领域的良好应用前景。

图3 亲、疏水陶瓷膜在不同负压下膜渗透通量、淡水电导率随时间的变化

由图3可知,负压越小废水进入亲水膜孔越容易,这是由于膜孔内毛细力约为42kPa是根据平均膜孔径计算而得。然而实际多孔陶瓷膜的孔径分布并不均匀,当某些区域孔径较大、毛细力小于两侧压差时,溶液无法浸润该区域膜孔,因此对于亲水膜,-20kPa 时的渗透通量要略高于-40kPa 时的渗透通量。对于疏水性多孔陶瓷膜,膜内负压并不会改变膜内水蒸气传递特性,因此压力对渗透量的影响较小。随着运行时间的增加,多孔陶瓷膜的渗透量均出现一定下降。对于亲水性多孔陶瓷膜,虽然液体在孔口不断蒸发,但是在膜蒸馏过程中并未出现明显的盐分析出和膜孔堵塞。如图3所示,在膜蒸馏初期,孔口盐浓度较低,因此渗透通量较高。随着运行时间的增加,溶液不断渗入膜孔使得盐分向孔口积聚,孔口盐浓度不断升高,导致渗透通量逐渐降低。但是由于孔口处盐浓度高于膜内主流区,盐分会向膜内扩散,最终孔口处盐浓度达到稳定,此时渗透通量不再出现显著变化。对于-40kPa运行压力下的亲水性多孔陶瓷膜,在前180min 渗透量迅速降低随后稳定。因此,在实际运行中维持膜内较小的负压即可,在渗透量发生明显降低后可以通过冲洗恢复膜的输运能力。此外,亲、疏水陶瓷膜分别在负压20kPa的电导率分别为12.5~31.3μS/cm、18.5~31.5μS/cm,在负压40kPa 的电导率分别为11.96~26μS/cm、19~32.5μS/cm,说明回收水质好,盐截留率在99.8%以上。

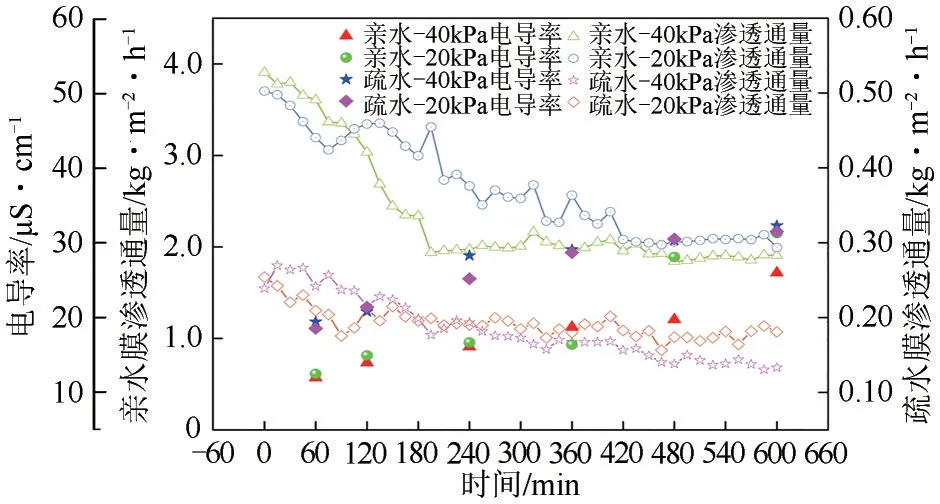

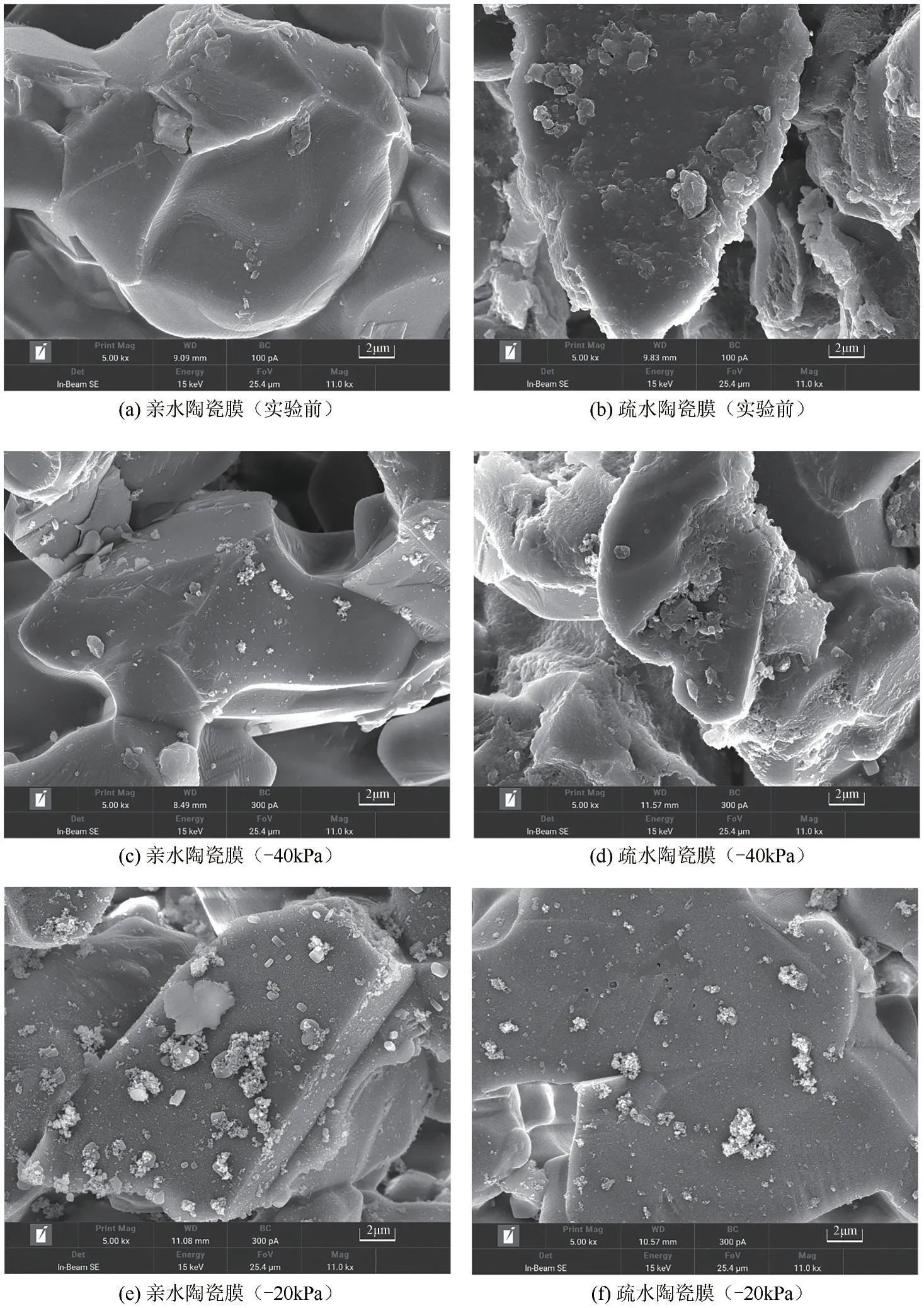

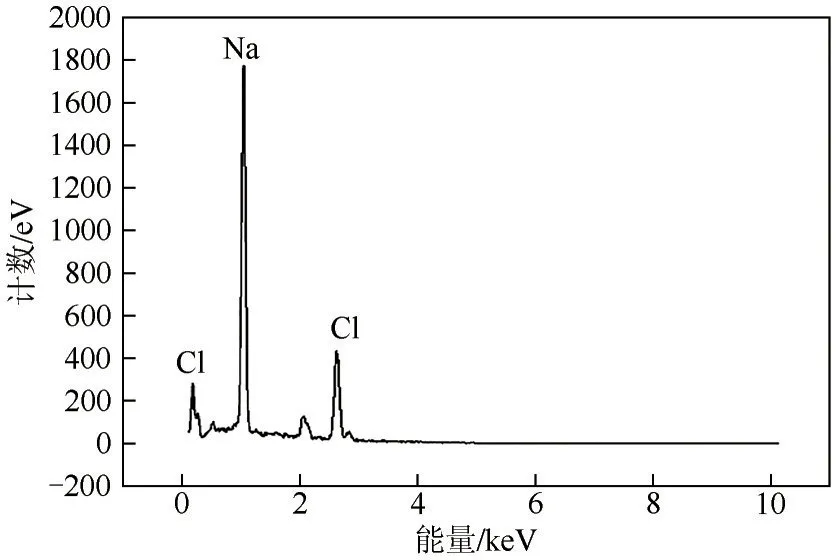

图4为实验前后扫描电子显微镜(SEM)下的陶瓷膜断面图,由图可知,亲水陶瓷膜的内部颗粒表面较光滑,而疏水陶瓷膜经硅溶胶溶液改性后的内部颗粒较粗糙。在实验过后,亲水陶瓷膜内出现了盐晶体,而且负压越小结晶量越多,验证了亲水陶瓷膜内溶液输运机制。疏水陶瓷膜在负压20kPa时膜内有少量晶体,可能是实验后少量残留溶液渗入,在负压40kPa时膜内没有晶体,说明溶液未渗入,膜内以水蒸气输运为主。图5为盐结晶EDS元素分析,可以看出,结晶后的主要元素为Na和Cl,说明晶体主要成分为NaCl。

图4 亲、疏水陶瓷膜不同负压下的断面SEM图

图5 盐结晶EDS元素分析

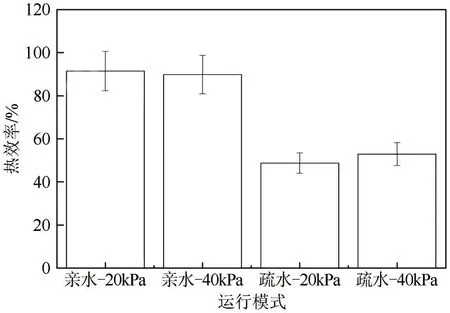

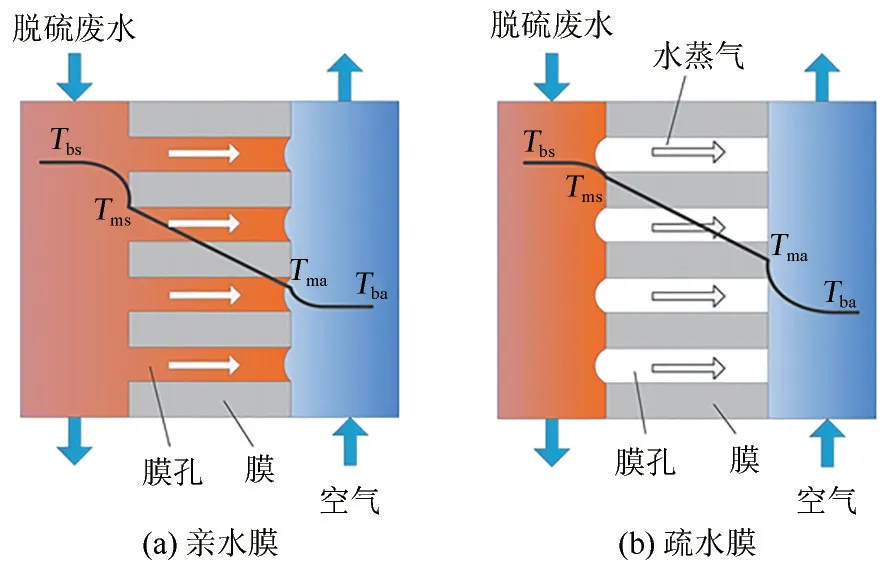

图6为亲、疏水陶瓷膜在不同负压运行下的热效率对比,可见压力对热效率的影响不大,亲、疏水多孔陶瓷膜的热效率分别在92%和55%左右,说明亲水性多孔陶瓷膜的热效率显著高于疏水性多孔陶瓷膜。如图7所示,亲水膜的蒸发界面在空气侧膜表面,而疏水膜的蒸发界面在废水侧膜表面。由于亲水膜的渗透量高于疏水膜,因此亲水膜的总换热量更大,使得废水到空气侧膜表面的温差(Tbs-Tma)更大。所以亲水膜的空气侧膜表面温度(Tma)要低于疏水膜,因此空气与膜表面温差(Tma-Tba)更小,其热效率也会更高。虽然亲水膜的界面蒸发温度(Tma)小于疏水膜的界面蒸发温度(Tms),但是水蒸气无需在膜内传递,其传质阻力更小,最终导致其传质性能更佳。此外,陶瓷膜的热导率较高,但是膜的导热性能对亲水膜和疏水膜的影响机制是不一样的。对于疏水膜,膜的热导率越高,界面蒸发温度(Tms)则越低,膜蒸馏性能越差,因此热导率高的陶瓷膜原则上不适用于疏水膜的膜蒸馏。对于亲水膜,膜的热导率越高,界面蒸发温度(Tma)越高,越有利于水分蒸发,因此具有较高热导率的陶瓷膜更适用于亲水膜的膜蒸馏。

图6 亲、疏水陶瓷膜在不同负压运行的热效率对比图

图7 亲、疏水陶瓷膜热质传递示意图

2.2 运行工况对膜蒸馏性能的影响

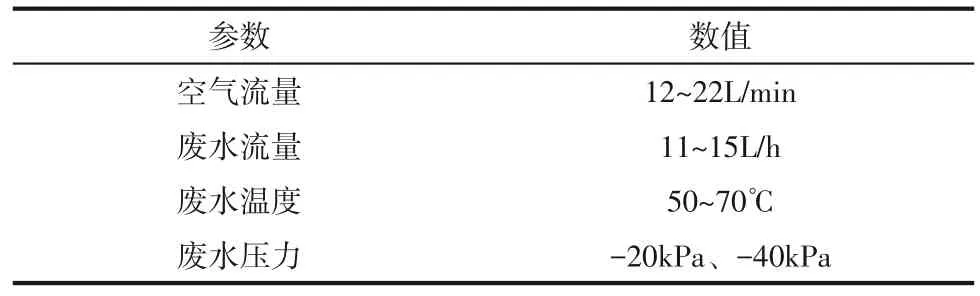

本节重点讨论不同运行工况下,运行参数(空气流量、废水流量及废水温度)对膜渗透通量和热效率的影响规律,实验运行参数如表4所示。

表4 实验运行参数

2.2.1 不同空气流量的影响

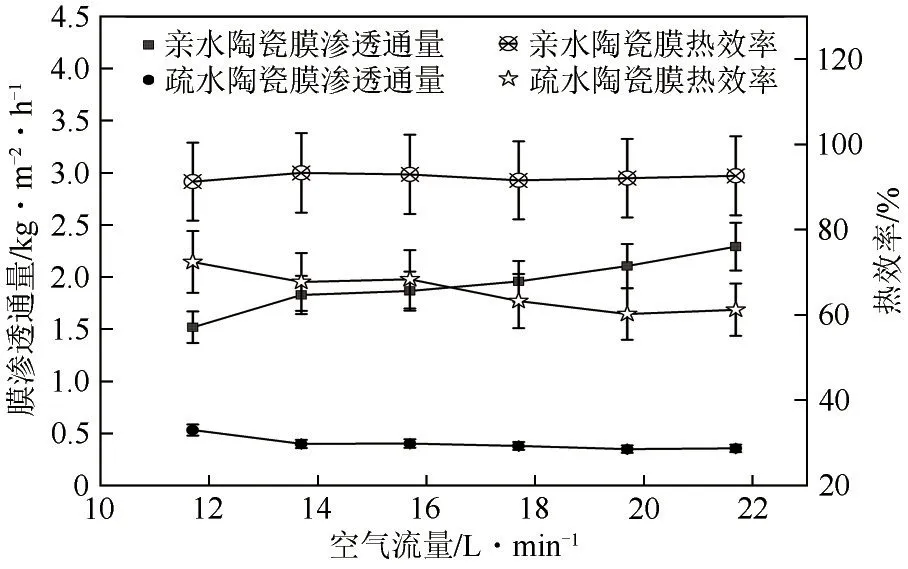

在膜内负压20kPa、废水流量11L/h、废水温度50℃下,不同空气流量对亲、疏水陶瓷膜的膜渗透通量和热效率的影响如图8所示。亲水陶瓷膜的膜渗透通量显著高于疏水陶瓷膜,而且随着空气流量从12L/min 增加到22L/min,亲水膜的通量从1.5kg/(m2·h)增加到2.3kg/(m2·h)。由于亲水膜蒸馏的传质阻力主要集中在空气侧,而增加空气流量可以降低空气侧传质边界层厚度,因此可有效提高渗透通量。随着空气流量的改变,亲水膜的热效率基本维持在91%~93%,虽然空气流量会影响空气侧显热传递,但是因为其占总换热量较小,因此热效率变化不大。对于疏水陶瓷膜,膜渗透通量在0.35~0.53kg/(m2·h)之间,由于水蒸气传质阻力主要集中在膜内,所以增加流量对膜渗透通量的影响较小。随着空气流量增加,疏水膜的热效率降低,这是由于空气流量的增加使空气侧换热量增加,蒸发潜热占总换热量的比例减少。

图8 不同空气流量下亲、疏水陶瓷膜的膜渗透通量与热效率对比图

2.2.2 不同脱硫废水流量的影响

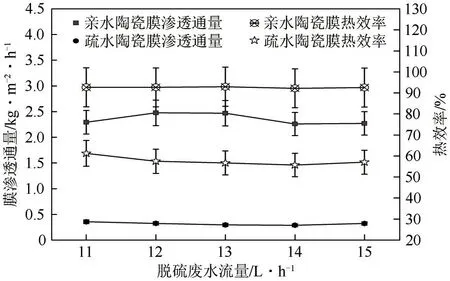

在膜内负压20kPa、废水温度50℃、空气流量22L/min 下,不同脱硫废水流量对亲、疏水陶瓷膜的膜渗透通量和热效率的影响如图9所示。可见亲、疏水陶瓷膜的膜渗透通量分别在2.3~2.47kg/(m2·h)和0.29~0.35kg/(m2·h),废水流量对膜渗透通量的影响不显著,这是因为废水侧的传质阻力小,提升废水流量对总传质阻力的影响较小,导致膜渗透通量基本不变。此外,亲、疏水陶瓷膜的热效率分别约为95%和60%,废水流量的增加对总换热系数的影响较小,所以热效率也基本不变。因此,在实际应用中应采用较小的废水流量,以减小溶液泵功耗。

图9 不同脱硫废水流量下亲、疏水陶瓷膜的膜渗透通量与热效率对比图

2.2.3 不同脱硫废水温度的影响

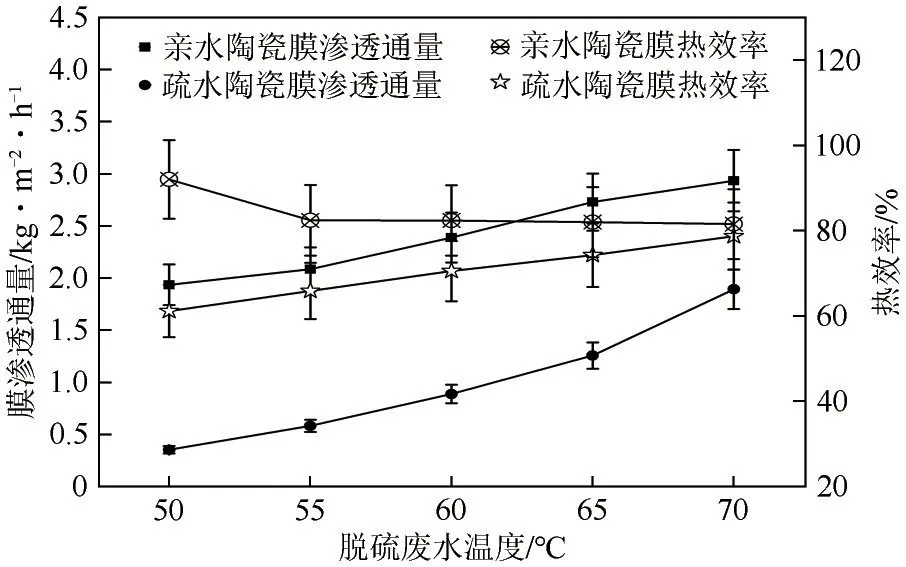

在膜内负压20kPa、废水流量11L/h、空气流量22L/min 下,不同脱硫废水温度对亲、疏水陶瓷膜的膜渗透通量和热效率的影响如图10 所示。当废水进口温度从50℃升至70℃时,亲水陶瓷膜的膜渗透通量由1.9kg/(m2·h)增加至2.9kg/(m2·h)。显然,提升废水温度可以增加气液界面水蒸气分压,从而增加传质势差,提高渗透通量。同理,随着废水温度增加,疏水膜的渗透通量从0.35kg/(m2·h)增加至1.8kg/(m2·h)。然而提高废水温度对亲、疏水膜热效率的影响规律并不一致。随着废水温度的增加,亲水陶瓷膜的热效率从92%降至82%,但是疏水陶瓷膜的热效率从61%增加至79%。可见提高废水温度使得潜热换热量和显热换热量都有所增加,但是对于亲水陶瓷膜显热换热量增加的比例更大,导致其热效率降低,而对于疏水陶瓷膜潜热换热量增加的比例更大,使其热效率反而增加。

图10 不同脱硫废水温度下亲、疏水陶瓷膜的膜渗透通量与热效率对比图

3 结论

本文提出一种基于多孔陶瓷膜的脱硫废水负压式膜蒸馏方法,直接采用亲水性多孔陶瓷膜,通过泵的抽吸作用使膜内溶液形成负压,以防溶液渗出膜外。为探究负压式膜蒸馏的传热传质机理,通过实验对比了亲、疏水多孔陶瓷膜在不同工况下的传递特性。主要结论如下。

(1)对于亲水性多孔陶瓷膜,毛细力会驱动溶液渗入膜孔,膜内以溶液输运为主,其渗透通量在1.9~3.9kg/(m2·h)。而疏水性多孔陶瓷膜的膜孔内为水蒸气输运,其传质阻力更大,渗透通量仅为0.13~0.25kg/(m2·h)。因此,亲水膜的渗透通量显著高于疏水膜。

(2)随着运行时间的增加,多孔陶瓷膜的渗透量均出现一定下降。膜内负压越大,膜渗透通量越小。因此,在实际运行中维持膜内较小的负压即可,在渗透量发生明显降低后可以通过冲洗恢复膜的输运能力。

(3)亲、疏水多孔陶瓷膜的热效率分别在92%和55%左右。对于疏水膜,膜的热导率越高,界面蒸发温度则越低,膜蒸馏性能越差,因此热导率高的陶瓷膜原则上不适用于疏水膜的膜蒸馏。对于亲水膜,膜的热导率越高,界面蒸发温度越高,越有利于水分蒸发,因此具有较高热导率的陶瓷膜更适用于亲水膜的膜蒸馏。

(4)脱硫废水流量对热质传递性能影响不大。随着空气流量从12L/min 增加到22L/min,亲水膜的渗透通量从1.5kg/(m2·h)提升到2.3kg/(m2·h),热效率基本维持在91%~93%。当废水进口温度从50℃升至70℃时,亲水膜的渗透通量由1.9kg/(m2·h)增加至2.9kg/(m2·h),而热效率从92%降至82%。