含粉砂及盐体系甲烷水合物二次生成规律

李清平,黄婷,史博会,庞维新,陈玉川,宫敬

(1 中海油研究总院有限责任公司水合物和海洋资源战略研究中心,北京 100028;2 中国石油大学(北京)机械与储运工程学院,北京 102249;3 中国石油国际勘探开发有限公司,北京 100034)

天然气水合物是由水和烃类气体在低温高压条件下形成的一种类似于冰的晶体物质,遇火可燃,也被称为“可燃冰”,在自然界水合物沉积物中,绝大多数为甲烷水合物[1]。随着海底天然气水合物资源的发现和水合物相关研究的深入,固态流化开采天然气水合物作为一种革命性技术得到了学者的广泛关注[2-5]。在深水浅层气体水合物固态流化开采过程中,管道内钻井砂屑往往会和天然气水合物浆液一起流动,受管柱内低温、高压、水合物分解过程中的吸热效应、管线节流效应等综合因素影响,容易诱发水合物二次生成堵塞、段塞流等流动安全问题[6]。当流体速度较低时,砂不能及时被携带离开管线而发生沉积,亦可能导致流道堵塞、电潜泵以及阀门等设备的损坏。因此,研究水合物二次生成有助于预测可能存在的水合物堵塞风险,对提高现场工作的安全性非常重要,为实现天然气水合物资源的规模开采提供一定的理论支持。

水合物二次生成过程会受“记忆效应”的影响,水合物成核生长过程中的“记忆效应”是指水合物分解后的水再次生成水合物时诱导期明显缩短的现象[7]。在记忆效应影响下,水合物再次生成的过程被明显加快,导致发生过水合物冻堵的管道更容易再次冻堵。目前,关于水合物“记忆效应”主要有三类机理解释。第一类为残余结构假说,其认为液体溶液中存在大量的水团簇(短程有序结构)或持久性水合物微晶(长程有序结构),该结构可加速水合物的二次生成[8-10]。第二类为气体过饱和假说,其认为溶解在溶液中的气体分子在水合物分解后增加了过饱和度,从而促进了水合物的二次生成。此外,从水合物笼中释放的纳米气泡可能影响溶液的热力学状态[11-12]。第三类为杂质印迹假说,该假说基于异相成核机理。具体而言,一旦水合物形成在杂质表面上,则杂质颗粒的表面就被印记。水合物分解后,印迹表面仍保留在溶液中,由于异相成核作用,水合物二次成核得以促进[13-14]。为此,本文通过开展高压反应釜水合物实验,针对固态流化开采过程中形成的砂浆体系内水合物二次生成展开相关研究,探明粉砂砂粒对甲烷水合物二次生成的影响规律。

1 实验装置、材料和方法

1.1 实验装置与材料

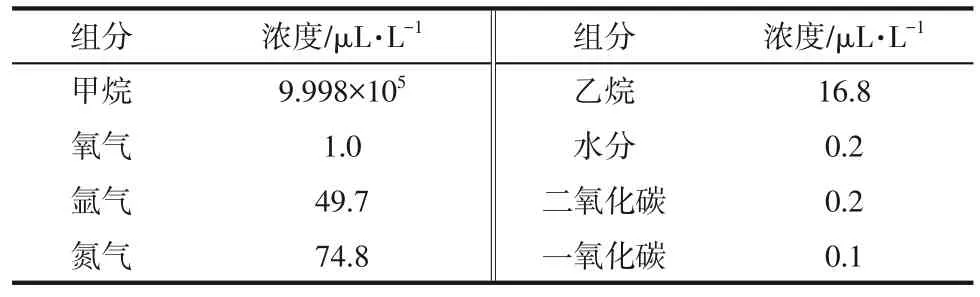

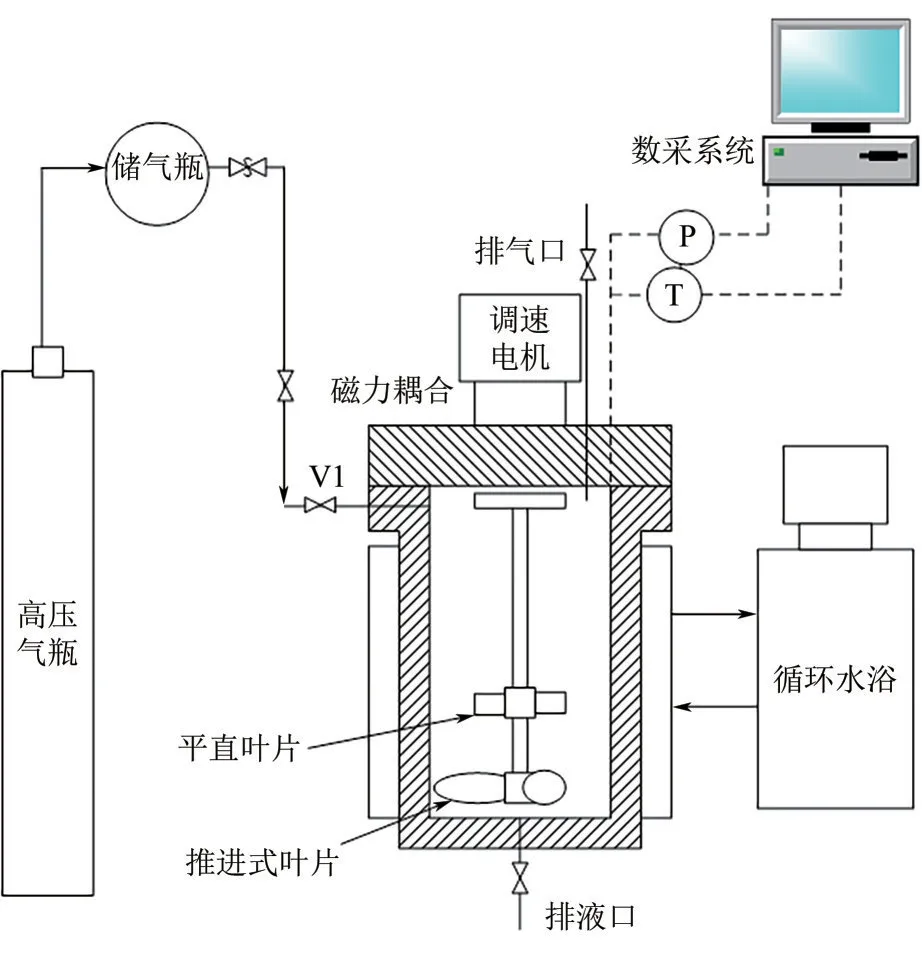

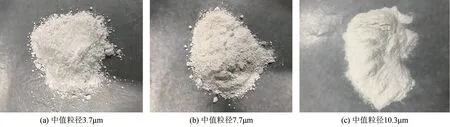

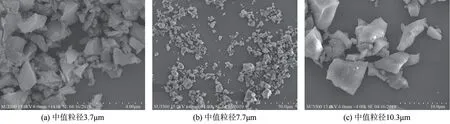

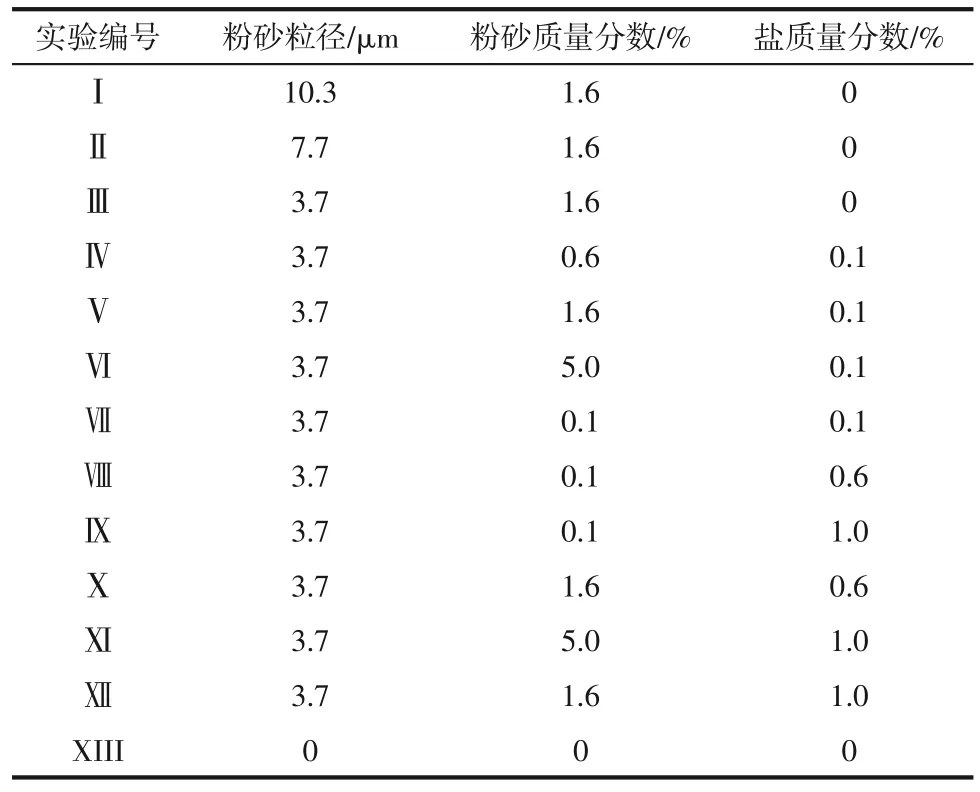

本研究采用高压水合物制备系统进行含砂及盐体系甲烷水合物生成实验,实验系统由供气系统、水浴系统、高压反应釜和数采系统4 部分组成[15],如图1 所示。供气系统包括甲烷气瓶和气路等装置,为实验提供所需的原料气和压力条件。高压反应釜设计容积为500mL,釜内装有温度传感器和压力传感器,最高工作压力为50MPa,搅拌装置转速最高可达2800r/min。釜内温度由水浴控制,由于搅拌生热、冷量传导和环境温度的影响,釜内温度通常比水浴温度高(1~4℃),水浴装置精度为±0.1℃;数采系统每10s 自动采集一次温度和压力数据。本实验所选用的介质主要包括甲烷气(安泰隆气体有限公司,组分如表1 所示)、石英粉(新沂市高流镇明亮石英砂厂,实物如图2所示,SEM扫描电镜图如图3 所示)、去离子水(实验室自制)、氯化钠(北京化工厂)。

表1 实验用甲烷组分

图1 高压水合物制备系统示意图

图2 实验用粉砂实物图

图3 实验用粉砂的扫描电镜图

1.2 实验步骤

实验条件如表2所示。每组实验设三组平行实验。具体步骤如下。

表2 实验条件汇总

(1)实验准备:检查电路气路状况、检查实验材料、清洗仪器。

(2) 称取2g 石英砂粉放入烧杯中,加入100mL去离子水混合并充分搅拌至粉砂完全饱和。

(3)检查装置以及阀门的启闭情况,将混合介质倒入釜中,再以每次50mL 的量向釜内倒入去离子水,一共4次,确保粉砂全部冲入;此时,釜内介质为300mL去离子水和2g石英砂粉末。

(4)向釜内反复充入甲烷气体并泄放,每次充至气压为2.0MPa,第三次充入后维持5min,做气密性检验。

(5)将水浴温度设为15℃(初始温度)并打开搅拌桨,使釜内介质充分混合。

(6)待釜内温度达到15℃时关闭搅拌桨并充入甲烷气体至略高于初始压力8.0MPa,维持30min左右,保证气体充分溶解;当压力达到初始条件,将水浴温度设置为3℃,重新打开搅拌桨,开始制备水合物。

(7)待釜内温度降至3℃后,压力出现明显降低,水合物开始生成,当压力变化小于0.001MPa/min时,水合物初次生成过程结束。

(8)将水浴温度设置至15℃,待釜内温度升至15℃、压力恢复并稳定1h,认为水合物的第一次分解已经结束。

(9)将水浴温度重新设置至3℃,开始第二次生成水合物。

(10)待水合物二次生成完成后,将水浴再次设置至15℃,待釜内温度升至15℃、压力恢复并稳定1h后,水合物二次分解过程结束。

(11)实验结束后,安全泄放废气和废液,清洗仪器装置,检查电气路和气瓶、关闭电源,打扫卫生。

2 结果与讨论

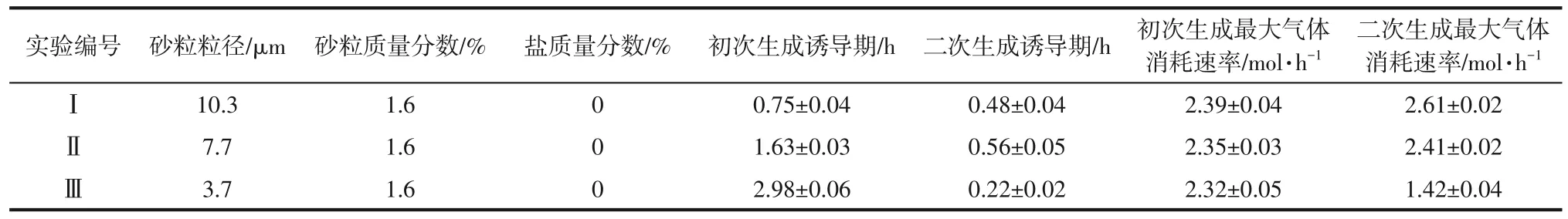

2.1 砂粒粒径

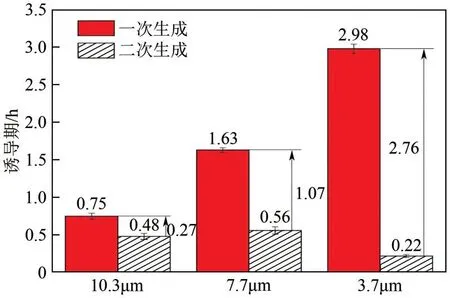

本实验在含砂质量分数为1.6%的纯砂体系中,探究3.7μm、7.7μm、10.3μm 三种粉砂粒径对水合物生成过程诱导时间、气体消耗量和消耗速率的影响。在纯水体系中,水合物一次生成和二次生成诱导时间分别为1.16h和0.25h,初次与二次生成诱导期时间相差为0.91h,如图4 所示,含砂体系中初次与二次生成过程中的水合物诱导时间差值相比于纯水体系显著减少,且水合物二次生成诱导时间均比第一次短,表明体系内存在的粉砂有助于增强水合物的“记忆效应”。具体而言,水合物第一次生成时,粒径越大,水合物的生成诱导期越短;水合物二次生成时,10.3μm、7.7μm和3.7μm条件下的水合物二次生成诱导时间分别为0.48h、0.56h 和0.22h。由此可见,3.7μm 条件下的初次和二次水合物生成诱导时间变化幅度最大,表明粉砂粒径较小的体系内水合物二次生成过程“记忆效应”增强作用最为显著。

图4 不同砂粒粒径下的水合物诱导期数据

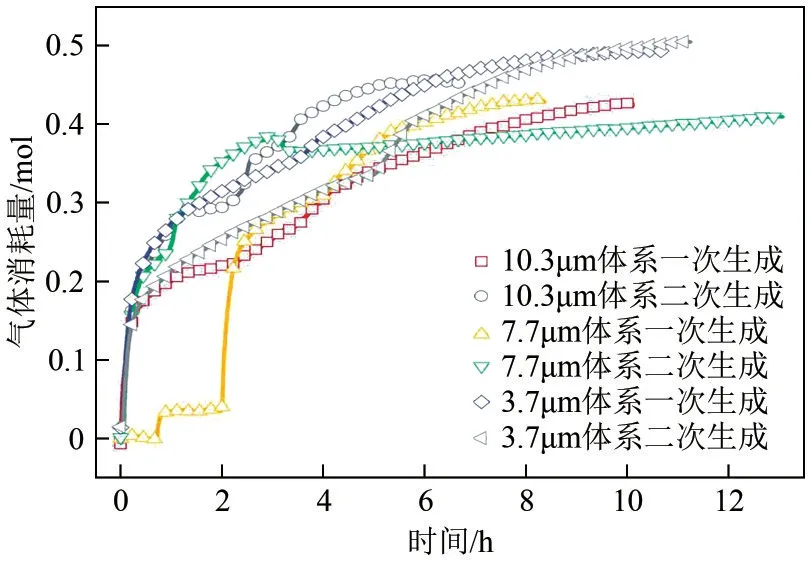

如图5 所示,当粉砂粒径为10.3μm 时,粒径较大的粉砂容易沉淀,致使原本溶解在砂浆溶液里的气体聚集逸出,从而第二次水合物生成量有所降低。当粉砂粒径为7.7μm时,第二次水合物生成过程中的压力和温度数据不稳定,并且也未达平衡条件,致使水合物生成量后期出现小幅度持续增大的现象。当粉砂粒径为3.7μm时,水合物生成过程较稳定,两次生成过程气体消耗规律明显,二次生成最终的水合物生成量大于第一次生成的水合物生成量。

图5 不同粉砂粒径纯砂体系下气体消耗量随时间的变化规律

表3给出了各实验条件下的水合物诱导期及最大气体消耗速率信息,通过气体消耗速率可以间接表征水合物的生成速率,由此可知:水合物初次和二次生成过程中,不同砂粒粒径下的最大气体消耗速率均随砂粒粒径的减小而减小。具体而言,粒径为10.3μm 时,二次生成过程中的最大气体消耗速率约为2.61mol/h,明显大于初次生成过程中的最大气体消耗速率(约2.39mol/h);当砂粒粒径为7.7μm时,二次生成的最大速率(2.41mol/h)略大于初次生成过程中的气体消耗速率(约2.35mol/h);当粉砂粒径为3.7μm时,初次生成的最大气体消耗速率(约2.32mol/h)比二次生成最大气体消耗速率(约1.42mol/h)大约0.9mol/h,表明粒径较小的含砂体系水合物二次生成速率相对初次生成受到抑制,分析认为可能是由于初次水合物生成分解后粉砂砂粒的吸附裹挟作用[16],使得水合物二次生成过程中的传质传热受到了抑制作用。综上,含砂搅拌体系内砂粒粒径越小,初次二次生成过程中的诱导时间差值越大,二次生成过程的最大气体消耗速率明显大于初次生成过程中的最大气体消耗速率,验证了含砂体系内仍存在明显的“记忆效应”。

表3 不同砂粒粒径条件下的水合物诱导期及最大气体消耗速率

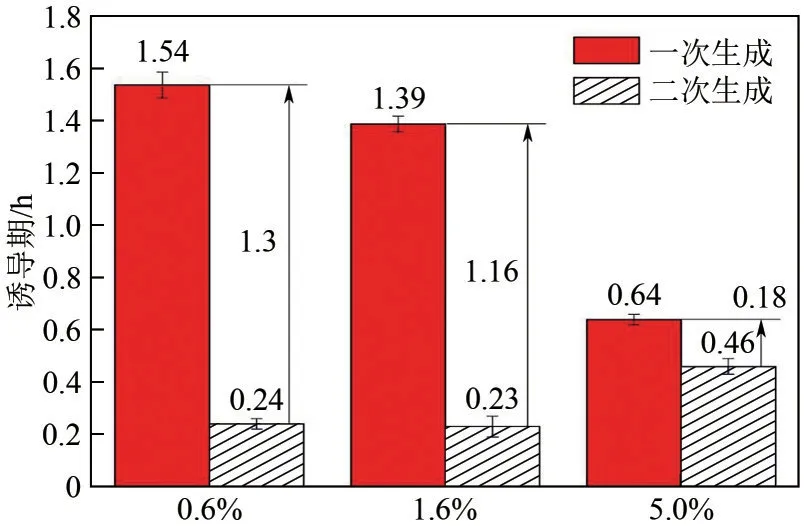

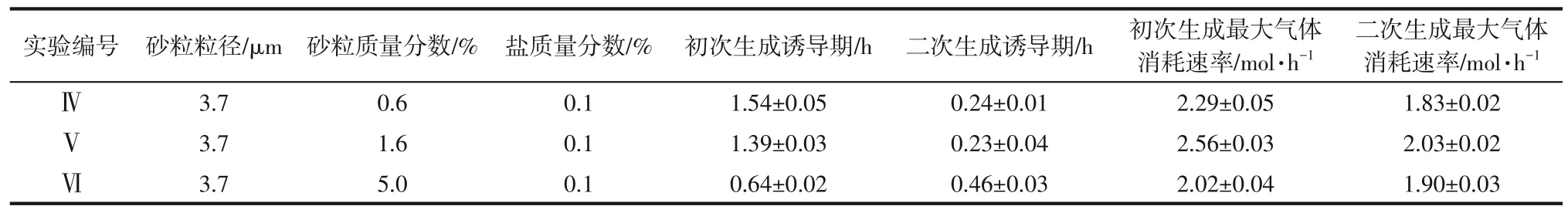

2.2 砂粒浓度

本实验选取在含盐质量分数为0.1%、砂粒粒径为3.7μm 的砂盐体系内,探究0.6%、1.6%和5.0%三组粉砂浓度对水合物生成过程中诱导期、气体消耗量和消耗速率的影响。如图6所示,水合物第一次生成时,砂粒浓度越高,水合物晶核可附着的异相面积越大,越容易生成水合物,诱导时间越短,其与纳米二氧化硅体系内的研究结论一致[17]。水合物第二次生成时,由于“记忆效应”的作用,0.6%和1.6%砂粒浓度下的二次生成诱导期明显短于初次生成诱导期,5.0%砂粒浓度下,过高的浓度使得水合物成核过程中部分砂粒存在沉降趋势,晶核异相附着面积减小,水合物的初次生成诱导期较短(0.64h),二次生成诱导期为0.46h,相差仅1.8h,从而该浓度下水合物二次生成诱导期缩短的现象不明显。

图6 不同砂粒质量分数下的水合物诱导期数据

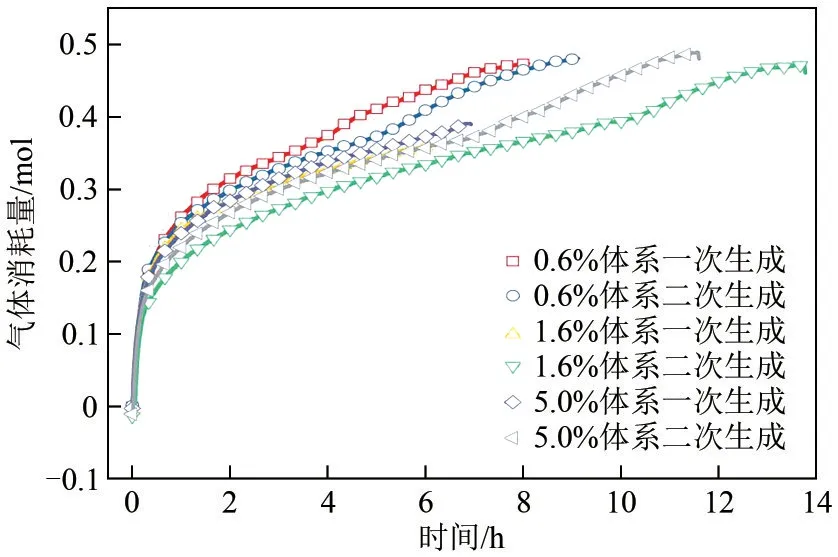

图7给出了不同砂粒浓度下水合物生成过程中的气体消耗量随时间的变化规律。不同砂粒浓度下二次生成过程中的气体消耗量均比初次生成气体消耗量多,并且不同砂粒浓度下水合物气体消耗达到稳定的时间均长于初次生成过程中气体消耗所需的时间,水合物二次生成最终的气体消耗量随砂粒浓度的增大而减少,表明较高的砂粒浓度会减少水合物最终的生成量。

图7 不同粉砂质量分数条件下体系气体消耗量随时间的变化规律

表4列出了不同砂粒浓度下水合物生成过程中的诱导期和最大气体消耗速率信息,水合物初次生成时,砂粒浓度越高,体系越早进入水合物生长期。此外,水合物初次和二次生成时,1.6%砂粒浓度的最大气体速率均是最大值,分别为2.56mol/h和2.03mol/h。水合物二次生成过程中的最大气体消耗速率均小于初次生成的最大气体消耗速率,表明“记忆效应”对实验体系内水合物的二次生成促进作用受到了削弱,分析认为是由于初次水合物生成分解后粉砂砂粒的吸附裹挟作用[16],使得水合物二次生成过程中的传质传热受到了抑制作用;此外,由于体系内盐的存在,亦可能对水合物“记忆效应”产生一定的削弱作用。关于砂盐配伍浓度对水合物二次生成影响的详细讨论与分析见本文2.4节。综上,特定浓度(如本文所取质量分数0.6%和1.6%)的砂粒在一定程度上能够促进水合物的二次生成(成核和生成量),但是却会减小水合物二次生成的最大速率。

表4 不同砂粒粒径条件下的水合物诱导期及最大气体消耗速率

2.3 盐浓度

由于盐溶液和水分子形成的库仑键远比水分子氢键稳定,从而盐类物质能够抑制水合物笼的形成[18]。本实验选取在砂粒质量分数0.1%和1.6%、砂粒粒径为3.7μm的砂盐体系内,探究质量分数为0.1%、0.6%和1.0%三组盐浓度对水合物生成过程中诱导期、气体消耗量和消耗速率的影响。

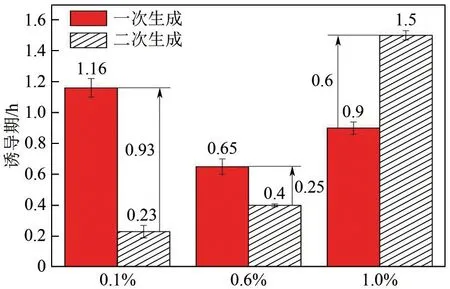

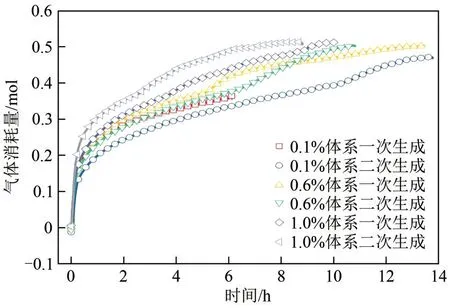

如图8 所示,水合物初次生成时,诱导期与盐浓度的关系不明显。0.1%和0.6%盐浓度下水合物二次生成诱导期均小于初次生成诱导期,1.0%盐浓度下二次生成诱导期反而长于初次生成诱导期,是由于体系内高浓度的盐分使得对水合物成核的抑制作用强于“记忆效应”的促进作用。水合物二次生成时,盐浓度越高,诱导期越长,即盐浓度对水合物的抑制作用在水合物二次生成时更为明显。

图8 不同盐度两次水合物生成诱导期对比

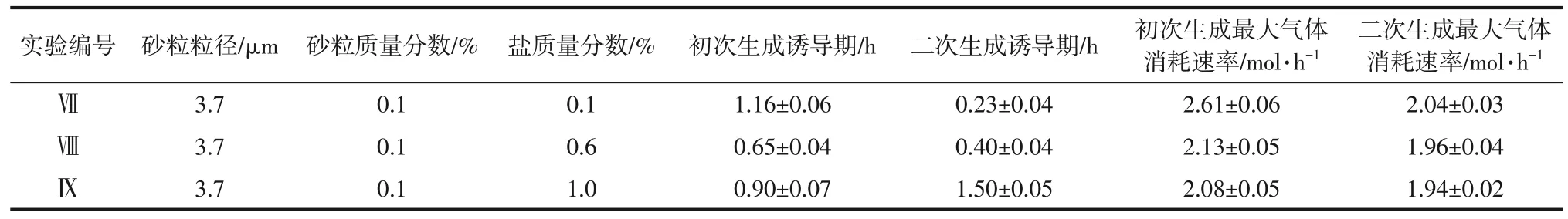

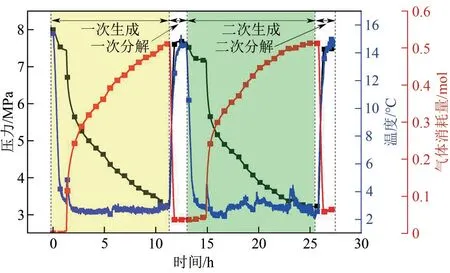

图9给出了3.7μm粉砂粒径、1.6%砂粒浓度以及1.0%盐浓度体系内温度、压力和气体消耗量随时间的变化图。由图9可知,水合物二次生成诱导时间明显延长,气体消耗量并未显著提升,即盐分会抑制水合物的生长,甚至会破坏水合物二次生成“记忆效应”。如图10 所示,随着盐浓度的增大,水合物二次生成和初次生成的最终气体消耗量数值差逐渐减小,体现出盐分对水合物“记忆效应”的明显抑制作用。如表5 所示,水合物生成过程中,盐浓度越低,初次生成和二次生成过程中水合物的最大生成速率越大。当盐质量分数为0.1%时,初次生成最大速率比二次生成高0.57mol/h;当盐质量分数为0.6%时,初次生成最大速率比二次生成高0.17mol/h;当盐质量分数为0.1%时,初次生成最大速率比二次生成高0.57mol/h;当盐质量分数为1.0%时,初次生成最大速率比二次生成高0.14mol/h。综上,盐浓度越高,水合物初次和二次生成最终的气体消耗量以及最大气体消耗速率越接近,盐分对水合物“记忆效应”的抑制作用越明显。

表5 不同砂粒粒径条件下的水合物诱导期及最大气体消耗速率

图9 质量分数1.6%粉砂浓度、1.0%盐浓度下水合物初次及二次生成过程中体系温度、压力和气体消耗量随时间的变化规律

图10 不同盐浓度条件下气体消耗量随时间的变化情况

2.4 砂盐配比

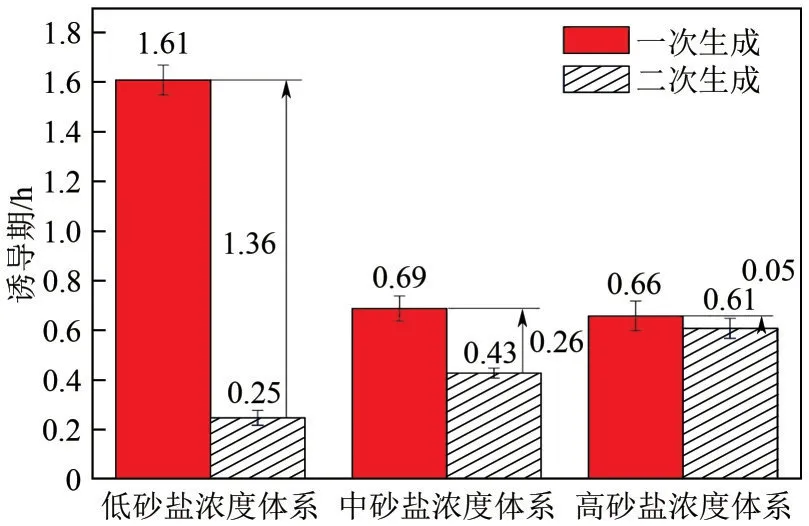

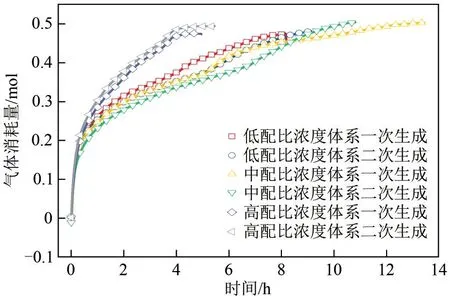

由上文可知,体系存在的砂粒能够促进水合物的成核与生长,而盐分会抑制甚至破坏了水的“记忆效应”,因此本文进一步开展了不同砂盐浓度配比下的实验,选取质量分数配比分别为低(0.6%∶0.1%)、中(1.6%∶0.6%)、高(5.0%∶1.0%)三组实验条件分别进行实验,以研究砂盐浓度配比对水合物生成的影响规律。如图11 所示,随砂盐配比浓度的增加,水合物初次生成诱导期逐渐缩短,水合物二次生成诱导期逐渐增长。所有体系的二次生成诱导期均比初次生成诱导期短,且随配比浓度的升高两次诱导期相差越来越小。具体而言,低配比浓度时二次生成诱导期较初次生成诱导期缩短了1.36h,中配比浓度缩短了0.26h,高配比浓度仅缩短了0.05h。如图12 所示,当砂盐配比浓度为(0.6%∶0.1%)时,水合物的两次生成规律相似,二次生成后最终的气体消耗量略大于初次生成的总气体消耗量;当砂盐配比浓度为(1.6%∶0.6%)时,初次和二次水合物生长过程所需的时间最长,两次生成过程均出现了生长速率明显改变的节点。当砂盐配比浓度为(5.0%∶1.0%)时,两次生成情况较为稳定且总气体消耗量差别不大,但是初次和二次水合物生长过程所需的时间最短,即高砂盐配比浓度下水合物的平均生长速率明显增大。如表6所示,水合物两次生成过程中,水合物最大生成速率均随着砂盐配比浓度的增大而增大,表明高砂浓度体系内水合物具有更高的生成速率。综上,随砂盐配比度的增加,初次水合物生成诱导期逐渐缩短,第二次水合物生成诱导期逐渐增长,所有体系第二次生成诱导期均比初次生成诱导期短,且随配比度的升高,两次诱导期差越来越小。此外,高砂盐配比浓度体系内水合物具有更高的生长速率。

表6 不同砂盐浓度配伍条件下的水合物诱导期及最大气体消耗速率

图11 不同砂盐配比度水合物初次二次生成诱导期对比

图12 不同砂盐配比度条件下气体消耗量随时间的变化情况

3 结论

(1)在砂粒粒径为3.7~10.3μm 范围内,砂粒粒径越小,二次生成诱导期相较于初次生成诱导期时间减少得越多,二次生成过程的最大气体消耗速率明显大于初次生成过程中的最大气体消耗速率。

(2)质量分数为0.6%和1.6%浓度下的粉砂对于水合物二次成核具有促进作用(缩短成核诱导期和提高生成量),但却会减小水合物二次生成的最大速率。

(3)质量分数为0.1%~1.0%含盐浓度范围内,盐浓度越高,水合物初次和二次生成最终的气体消耗量以及最大气体消耗速率越接近,盐分对水合物“记忆效应”的抑制作用越明显。

(4)在盐砂质量浓度配比分别为低(0.6%∶0.1%)、中(1.6%∶0.6%)、高(5.0%∶1.0%)条件下,随砂盐配比度的增加,初次水合物生成诱导期逐渐缩短,第二次水合物生成诱导期逐渐增长,所有体系第二次生成诱导期均比初次生成诱导期短,且随配比度的升高,两次诱导期差值减小。