增材制造Inconel 718 的电解质等离子体抛光工艺研究

柏 聪,顾 琳,赵万生

( 上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海 200240 )

镍基高温合金Inconel 718 凭借其出色的高温力学性能、抗氧化性、辐射防护能力及良好的微观组织稳定性,被广泛应用于燃气轮机、航空发动机、核反应堆等高温场景[1-2]。 然而在传统的加工过程中,该类材料的优异性能又给切削加工带来挑战, 造成刀具的严重磨损,并且存在材料去除率低、加工表面完整性欠佳等问题。

激光定向能量沉积技术 (laser directed energy deposition,LDED)为Inconel 718 零件的制造提供了一种高效且经济的增材制造方法, 该技术能够在无需模具的情况下制造出高性能、 结构致密且复杂的金属零部件[3-4]。 然而,增材制造技术所特有的“阶梯效应”“球化效应”“粉末粘附现象” 使得金属零件的成形表面质量较差。 对于高使役性与高装配精度要求的场景,增材成形的零部件在投入使用前仍需进行进一步的抛光处理,以确保成形表面具有更高的表面质量[5]。

电解抛光是基于阳极溶解原理进行合金表面光整的方法,相较于磨粒流抛光和化学抛光存在的材料去除不均匀与环境污染问题,更适合增材零部件的光整加工。 然而,GUO 等[6-7]通过研究增材镍基高温合金的电解溶解特性,发现该材料在成形时存在严重的元素偏析,电解时发生选择性溶解,导致表面质量较低。 在高倍率的SEM 图像中,合金微观表面形貌呈现出枝晶干凹陷而枝晶间突出的特征,原因在于枝晶干γ 基体相溶解速率高于枝晶间的富Nb偏析相以及镶嵌在富Nb 区的γ/Laves 共晶相。 难溶的枝晶间相是造成增材镍基高温合金通过电解抛光难以获得较高表面质量的主要原因。

电解质等离子体抛光技术 (electrolytic plasma polishing,EPP) 是建立在高压电化学抛光基础上的表面处理技术[8]。 通过施加较高电压在工件与电解液之间激发等离子体层,以等离子体微放电与电化学溶解相耦合的形式对表面突起进行原位蚀除,可实现较高的表面质量与光泽度。 对于增材制造的镍基高温合金,等离子体放电的引入有望消除电解过程中选择性溶解带来的表面质量恶化的问题。 国内有关EPP 的研究多集中于不锈钢材料,增材镍基高温合金的表面质量与相关工艺参数间的关系尚不明确,本文对LDED 加工Inconel 718 试样进行EPP 的试验设计,研究主要工艺参数对表面粗糙度和材料去除率的适配性与优化策略。

1 电解质等离子体抛光原理

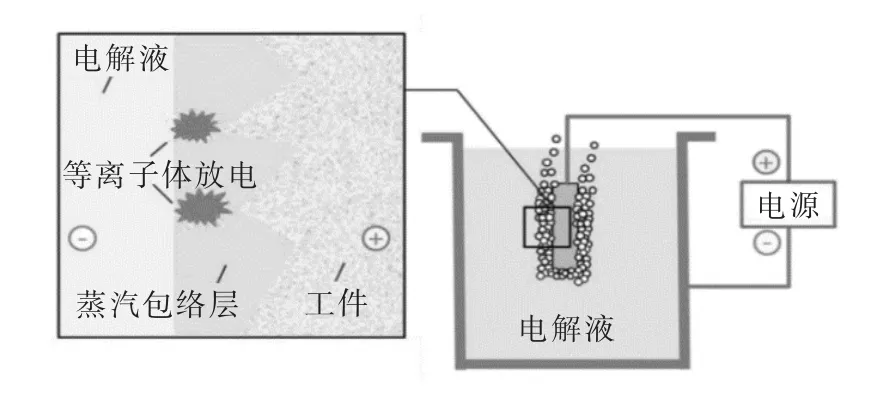

图1 是电解质等离子体抛光的原理模型[9]。 电路导通瞬间产生大量的欧姆热使阳极工件附近的电解液汽化, 在电解液和工件之间产生蒸汽包络层(vapour gaseous envelope,VGE)。 在抛光过程中,VGE 始终处于动态波动状态,即工件与溶液之间存在动态连接的电解液液桥,两者始终动态接触,然后电解液接触到工件时发生电化学溶解。

图1 电解质等离子抛光原理模型[9]

随着γ 相基体优先溶解,枝晶间的难溶相逐渐高出基体平面, 枝晶间相与电解液阴极之间的气层变薄,VGE 中的电场强度达到放电击穿阈值则会产生等离子体放电, 放电伴随的激波以及等离子体中的羟基自由基等活性物质将促进表面突起的蚀除,最终达到表面光整的效果。

2 电解质等离子体抛光试验

2.1 试验平台

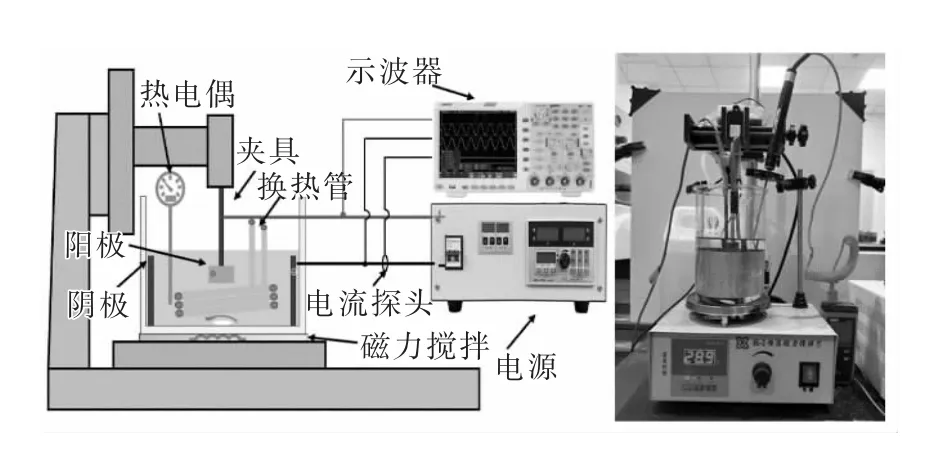

图2 是工艺参数试验平台,包括供电单元、运动控制单元、数据采集单元、温度控制单元等。 供电单元采用高压直流电源, 可提供0~500 V 的连续电压,最大电流为60 A。 工件安装在电极夹具上,作为电解池的阳极与电源正极相连, 阴极环状铜片与电源负极相连。 接通电源后,电动推杆以2 mm/s 的速度将待抛光的工件推入距液面10 mm 的电解液中。电解槽安装在磁力加热搅拌器上, 槽内安装换热铜管和热电偶以保持电解液的温度在指定温度±1 ℃范围内波动。

图2 电解质等离子体抛光平台

2.2 试验方案

工艺试验重点探究抛光电压A(V)、电解液温度B(℃)、加工时间C(min)、抛光剂质量分数D(%)和络合剂质量分数E (%)5 个加工参数对于电解质等离子体抛光效果的影响, 评价指标包括材料去除率MRR(μm/min)和加工后的表面粗糙度Ra(μm)。

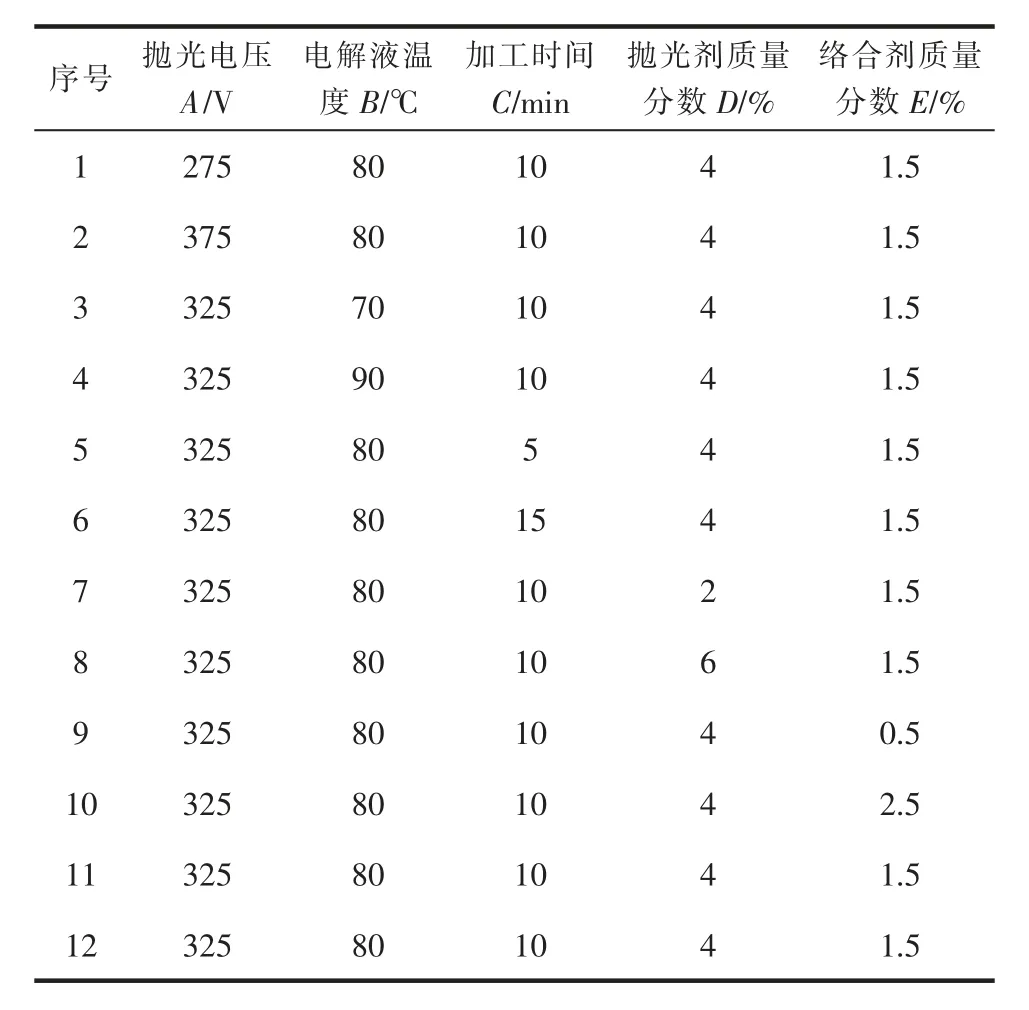

抛光对象为10 mm×10 mm×2.5 mm 的Inconel 718 方形试件,该工艺试验共有5 个因素,为节约材料缩短试验周期, 本次试验拟采用两水平五因素的部分析因试验。部分析因试验从全因素试验删节,参数表经过一次折叠,试验次数为16(即25-1)次,分辨度为V 级,仅有一阶项和四阶项产生混杂、二阶项和三阶项产生混杂,一阶项和二阶项之间无混杂,此时一阶项和二阶项都是可以估计的, 即对于试验结果的判断无影响[10]。此外加上4 个中心点,能够更为连续地观察各因素水平的作用。

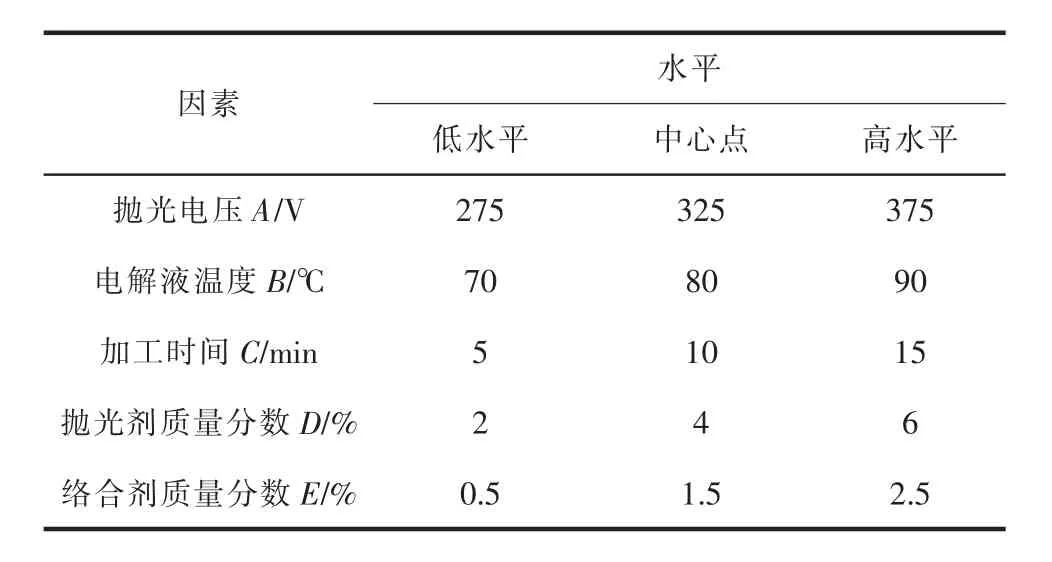

基于前期调研设置试验参数, 得到表1 所示的因素水平表。分析过程中,若所选参数范围进入响应变量的最佳区域,分析结果出现明显的弯曲失拟,则需要增补“轴点”和“中心点”处的实验完成响应曲面设计。

表1 因素水平表

试验前后,使用三维轮廓测量仪对样件的表面粗糙度进行测量,测量三次取平均值,截止波长λc取800 μm, 评价长度取4 mm。 抛光前样件为Ra 2.93±0.2 μm。 MRR 则由下式计算获得:

式中:MRR 为材料去除率,μm/min;minitial为抛光前样件的质量,g;mpolished为抛光后样件的质量,g;ρ 为Inconel 718 的密度,g/mm3;S 为样件的表面积,mm2;t 为抛光时长,min。

3 结果与分析

3.1 加工参数对材料去除率的影响

3.1.1 因子回归与方差分析

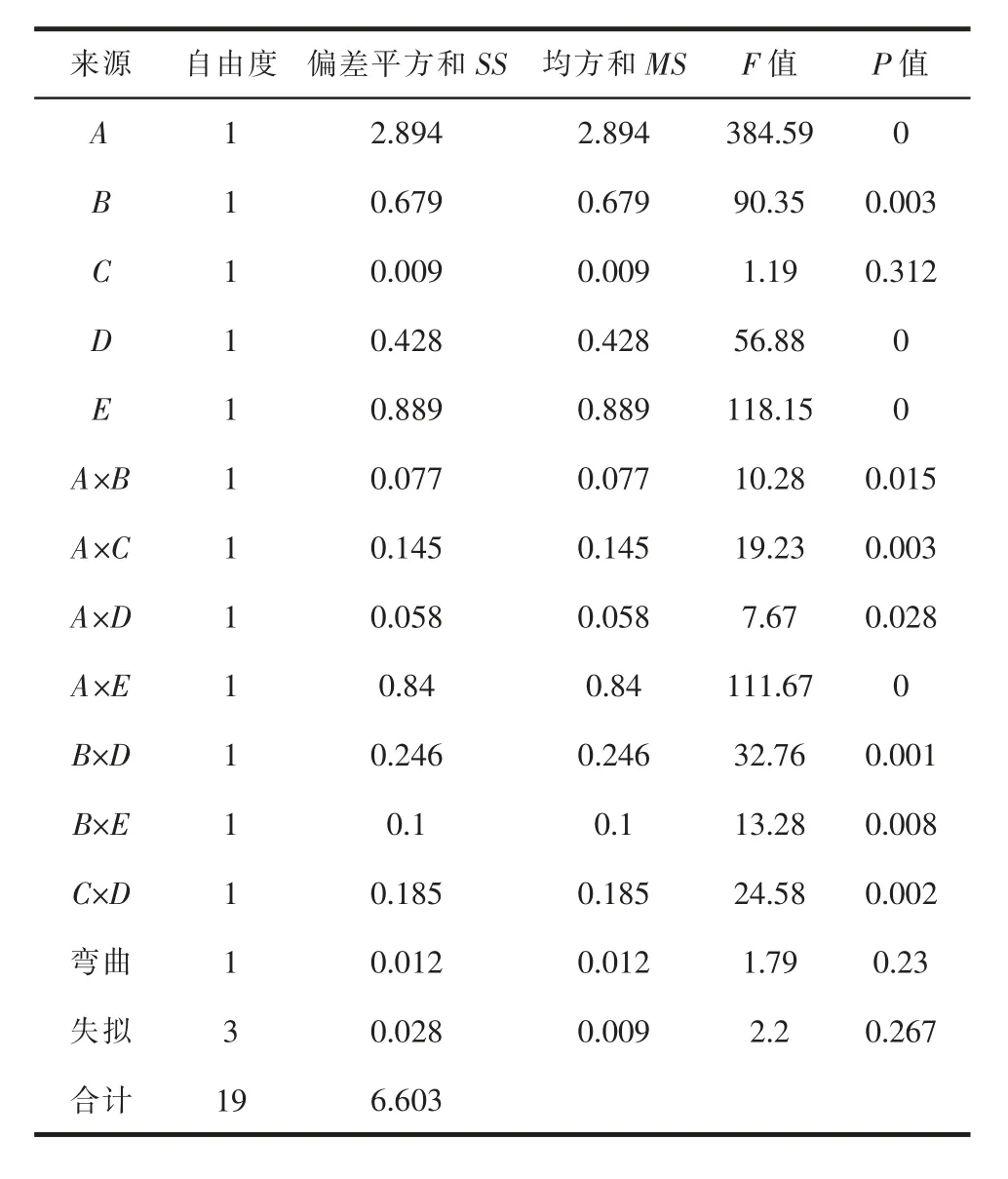

首先关注主效应和交互效应中的显著项并考察模型的拟合度。 根据表2 方差分析可知,在显著水平α=0.05 的情况下,除主效应中“加工时间”的P 值大于0.05 外,其余主效应与二因子交互效应的P 值均小于0.05,可判定本模型总体上是有效的。 其次,表中的失拟项和弯曲项P 值为0.267 和0.23, 均大于0.05,故本模型不存在失拟现象,且数据不存在弯曲效应,即模型中不存在平方项。

表2 材料去除率的方差分析表

根据表2 分析计算, 得到MRR 的回归方程如式(2)所示,式中A、B、C、D、E 分别对应于表中的电压、温度、加工时间、抛光剂浓度和络合剂浓度。 经分析,该模型的R2为99.20%,Radj2为97.84%,R2(预测)为88.15%,模型较为合理。

3.1.2 主效应及交互效应分析

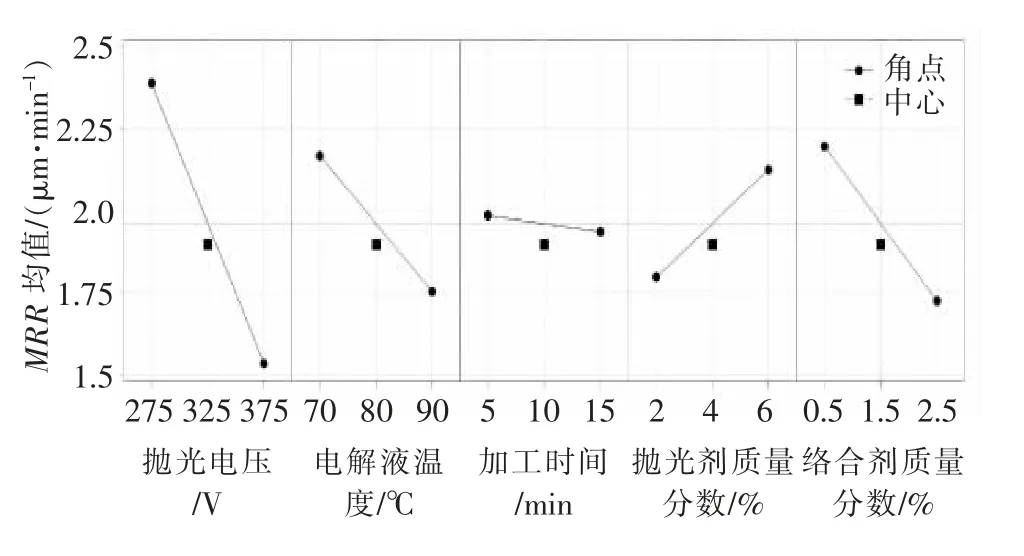

图3 是材料去除率的主效应图, 中心点参数下的MRR 为1.89 μm/min,中心点未偏离角点之间的连线, 数值结果较为连贯。 由图可知, 抛光电压对MRR 的影响最大,MRR 随抛光电压增加而显著降低。 在低水平电压下,VGE 状态不稳定,电解液与工件频繁接触,电化学溶解是材料去除的主导因素;在高水平电压下,VGE 状态稳定, 高电压带来的高通量欧姆热使得局部沸腾加剧, 电解液被完全推离工件,VGE 中的等离子体由边缘逐渐发展至整个表面, 此时等离子体的微放电蚀除是材料去除的主导因素。又因为抛光过程中等离子体能量较小,难以产生较大蚀坑, 故材料去除率远低于低水平电压下的电化学效应下的去除量。

图3 材料去除率的主效应图

其次,温度与MRR 呈现负相关规律,温度越低则维持VGE 所需的能量越高,系统中的电流密度越大,导致较高的材料去除率;同时温度越低时,VGE状态不稳定,动态液桥带来较强的电化学效应也会提高去除量。 MRR 随抛光剂浓度增加而增大,这是因为等离子抛光主要依靠阳极溶解进行材料蚀除,抛光剂质量分数在6%时MRR 可达2.12 μm/min。相关文献表明,添加适量的络合剂可明显改善表面质量,但是高水平的络合剂与抛光剂配伍时,材料去除效率会显著降低[11],当络合剂质量分数在2.5%时MRR 低至1.72 μm/min。 此外,加工时间对MRR 影响不显著,材料去除在时间尺度上分布均匀,该结果与文献[11]结论一致。

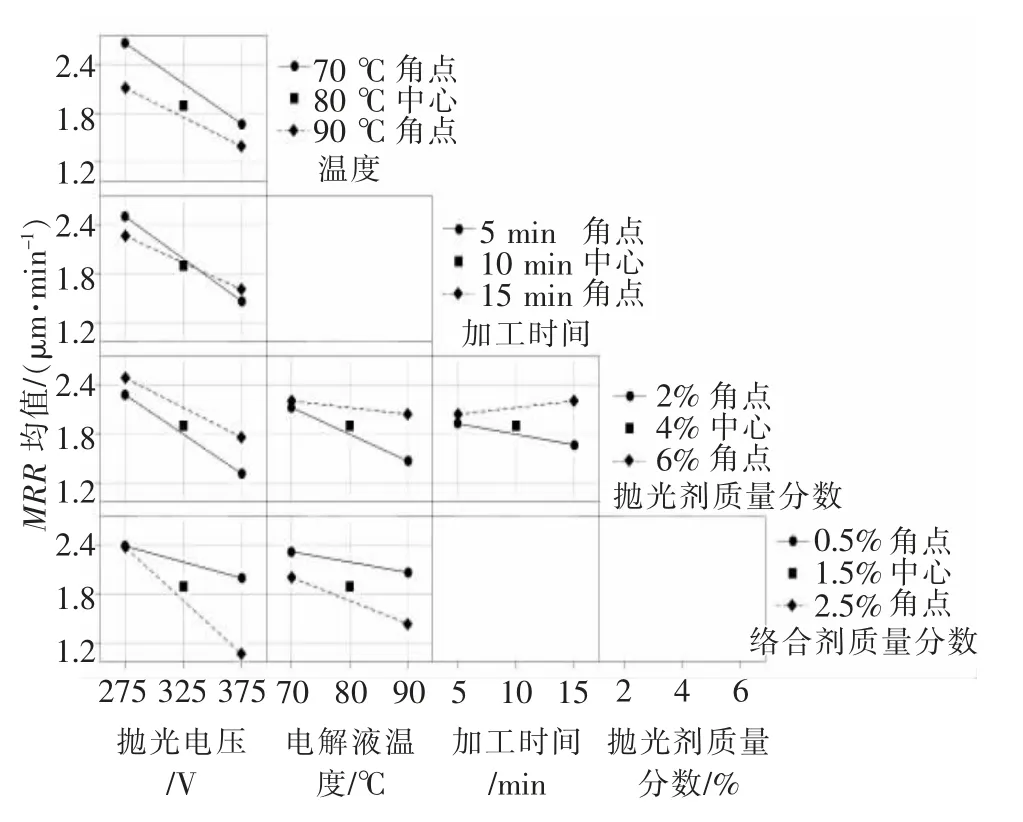

图4 是针对材料去除率的各因素间的交互效应,交互作用过弱则不显示,不难发现温度与抛光剂浓度、加工时间与抛光剂浓度间存在较强的交互效应。 当抛光剂质量分数取2%时,因温度上升而导致的MRR 衰减量明显高于抛光剂质量分数6%的衰减量。 换言之,低浓度抛光剂在抛光过程中受温度影响较大,究其原因在于,低浓度的电解质在相对高温下被加速反应或破坏而消耗殆尽,6%的抛光液则保持相对较多的有效抛光剂量以维持材料去除。 同样的,在加工时间与抛光剂浓度的交互效应图中,随着加工时间的增加,抛光剂被大量消耗,导致在较长的加工时间下低浓度抛光剂的MRR 低于同等条件下高浓度。

图4 材料去除率的交互效应图

3.2 加工参数对表面粗糙度的影响

3.2.1 响应曲面设计

对部分析因试验所获得的表面粗糙度进行因素回归,发现数据存在严重的弯曲,模型失拟。 这说明表1 所选参数范围进入响应变量Ra 的最佳区域,为保持贯序性, 可按表3 进行增补试验进行中心复合表面设计(α=1),包括10 个轴点和2 个中心点。

表3 中心复合表面设计(α=1)增补试验

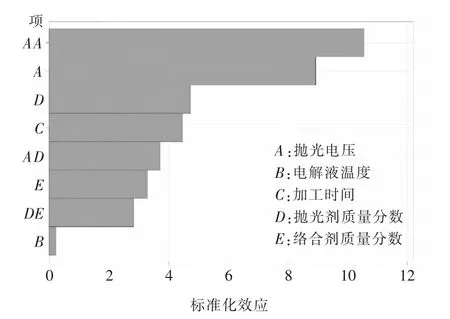

3.2.2 因子回归与效应分析

对表面粗糙度进行响应曲面回归, 通过标准化效应下的帕累托图可直观地找出显著的主效应项和二阶效应项,具体见图5。

图5 标准化效应下的帕累托图

表面粗糙度Ra 的回归方程如式(3)所示,字母对应关系同式(2)。 经分析,该模型的R2为92.57%,Radj2为90.84%,模型较为合理。

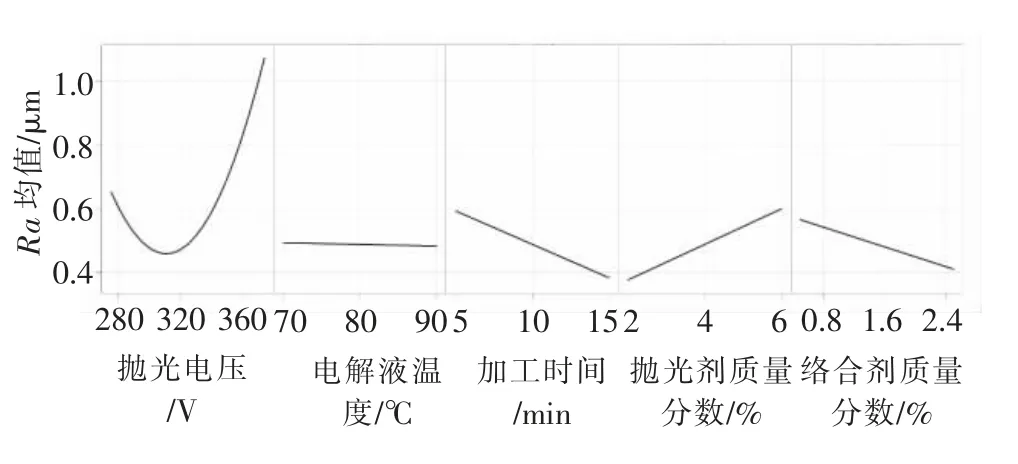

图6 是考察表面粗糙度的主效应图,抛光电压在300 V 左右存在极小值点,电压过低会导致等离子体放电作用减弱、电解反应强化,增强了选择性溶解的趋势,从而降低表面质量;相应的,电压过高,则会发生强烈的等离子体放电, 抛光电压超过350 V后,表面质量急剧恶化,样件表面出现明显的放电蚀坑。 电解液温度对表面粗糙度影响效果不明显,70~90 ℃内均可作为电解质等离子体抛光的推荐温度范围。 表面粗糙度随加工时间增加呈现下降趋势,该趋势与文献[12]所拟合的规律相吻合。

图6 表面粗糙度的主效应图

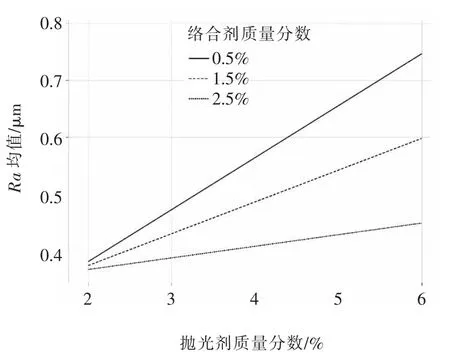

试验中发现,在不添加络合剂仅采用单一抛光剂的情况下,样件表面将生成难以去除的氧化层,工件表面发黑并出现严重的腐蚀现象。添加络合剂后,工件表面生成的化合物易于通过等离子体轰击去除, 这与主效应图中表面粗糙度与络合剂浓度呈负相关相一致。 表面粗糙度与抛光剂浓度呈正相关,可见并不是抛光剂浓度越大越有利于表面质量的改善,它们间可能存在一个有利于表面质量改善的比例关系。 图7 解释了抛光剂浓度和络合剂浓度之间的交互效应,当络合剂浓度处于高水平时,抛光剂浓度对表面粗糙度的影响趋于平缓,相较于低浓度下可将整体的表面质量控制在较低水平。 经试验,抛光剂与络合剂配比可取0.8~4,若络合剂浓度较低,可适当调低配比。

图7 表面粗糙度的交互关系图

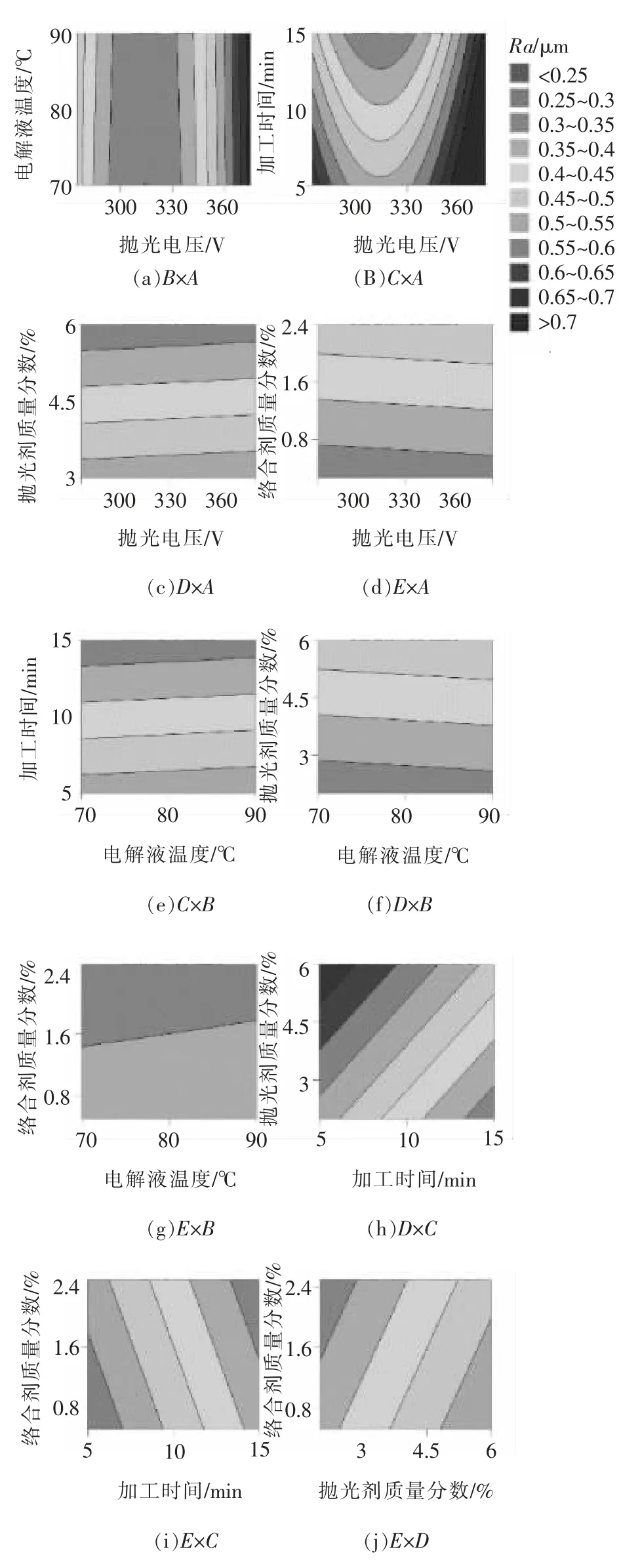

3.2.3 参数组合优化与验证

在固定各参数点的取值时, 可以获得两两参数之间的关系,如图8 所示的表面粗糙度等值线图,其中改变两项变量, 其余三项保持值分别设定为抛光电压325 V、电解液温度70 ℃、加工时间15 min、抛光剂和络合剂质量分数2%和2.5%。显然,在所有的参数组合中必然存在一组最优参数组合, 可使表面质量达到最佳。

图8 表面粗糙度的等值线图

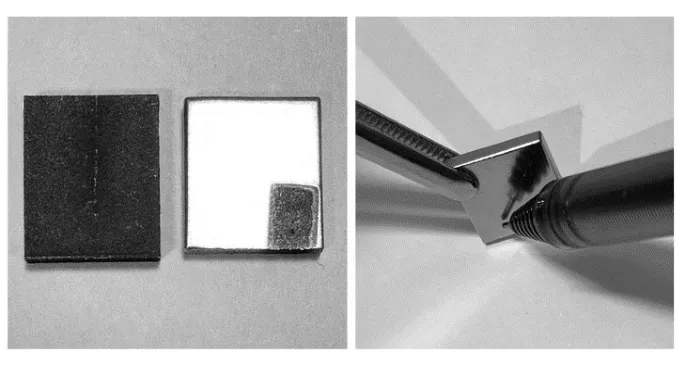

将表面粗糙度进行望小优化时,得到在抛光电压314.4 V、电解液温度70 ℃、加工时间15 min、抛光剂质量分数2%、络合剂质量分数2.5%时,拟合值为0.29 μm,95%的置信区间为(0.178,0.422),复合合意性达到0.856,趋近于1。 并将优化参数组合带入式(2),使用MRR 回归模型对材料去除率进行预测。 使用该参数组合进行重新试验,得到优化参数组合的实际测量值为表面粗糙度Ra0.307 μm(拟合值为Ra0.29 μm)、材料去除率2.072 μm/min(预测值为1.971 μm/min),测得的表面质量及材料去除率与预测值接近。 采用以上优化参数进行样品抛光得到图9 的抛光效果,样件表面呈现明显的金属光泽,表面可清晰地看到中性笔笔尖的倒影。

图9 优化参数组合下的Inconel 718 抛光效果

4 结论

本文对激光定向能量沉积加工Inconel 718 试样进行电解质等离子体抛光的试验设计,研究主要工艺参数对表面粗糙度和材料去除率的适配性与优化策略,得到以下结论:

(1)通过主效应及交互效应分析,抛光电压和抛光液成分配比是影响电解质等离子体抛光增材Inconel 718 表面质量和材料去除率的主要因素。 随着抛光电压的增大,表面粗糙度呈现先下降后上升的趋势,材料去除率呈现逐渐减小的规律;随着络合剂浓度的增大以及抛光剂浓度的降低,表面质量逐步提升,而材料去除率逐步下降。

(2)优选加工参数抛光电压314.4 V、电解液温度70 ℃、加工时间15 min、抛光剂质量分数2%、络合剂质量分数2.5%,此时加工零件的表面粗糙度可降至Ra0.307 μm, 材料去除率达到2.072 μm/min。抛光后,金属原始表面的氧化层被完全去除,具备良好的金属光泽,呈现雾状镜面效果。 较低的材料去除率在长时间的抛光加工过程中,使得尺寸误差远低于传统的电化学抛光。