基于漂浮平台的潮流能水轮机阵列优化

于昕彤,彭 伟,林祥峰,张继生

(河海大学海岸灾害及防护教育部重点实验室,江苏 南京 210098)

海洋蕴藏着极其丰富的可再生能源,我国南海不仅是海洋能源富集区,在军事上也具有重要的战略地位。漂浮式电子信息平台作为一种综合型离岸漂浮平台,对保障南海海域全域监管及推进中国主权海域经略大安全观有重要价值[1]。漂浮电子信息平台在海上需要长期工作且无人值守,目前多采用太阳能作为主要能源供给方式,柴油发电机作为辅助应急电源。该方案的局限性在于漂浮平台补给周期较长,而太阳能、风能的供能持续性较弱,导致平台设备不能全天候工作,亟需新的供能形式作为补充。考虑到所处环境、位置较为相近,海洋可再生能源综合利用进入研究者们的视野[2],以增强漂浮平台的持续工作能力。其中,潮流能作为清洁无污染的绿色可再生新能源,具有储量大、分布广、可预测性强、环境污染小等特点,具备为漂浮平台供能的可能性。

目前,已有许多学者对潮流能水轮机进行了相关研究。侯二虎等[3]利用计算流体力学方法对水平轴水轮机的尾流场中速度和湍动能的变化规律进行了研究。何聪等[4]基于数值模拟对不同工况下水轮机尾流场进行数值模拟,探究潮流能水轮机尾流场流动特性及涡结构组成。朱善强等[5]采用计算流体力学方法对水平轴潮流能水轮机的尾流特性进行分析,对水轮机尾流的微观结构特征及其演化规律进行了研究。进一步地,学者们对水轮机阵列的布局和性能开展研究。谢永和等[6]基于物理模型试验研究了竖轴潮流能水轮机组布置形式对水轮机组水动力特性的影响规律。袁鹏等[7]研究了不同布置方式下的水轮机阵列对潮流场所产生的影响及其与实际产能的关系。于书帆等[8]优化了潮流能垂直轴水轮机排布方案,对比单、双水轮机尾流速度分布情况来探究双水轮机尾流特性。SOTO-RIVAS K 等[9]基于数值模拟研究了水轮机阵列位置对潮汐水道中能量提取效率的影响。GAUVIN-TREMBLAY O 等[10]运用数值模拟研究湍流环境对水轮机性能的影响,并且对水轮机阵列进行分析和优化。ZHANG J S 等[11]研究了舟山潮流能水轮机阵列的相互作用及其对海洋环境水动力的影响。由此可见,现有研究多专注于潮流能水轮机水动力特性、阵列布局优化等问题,关于潮流能装置和海洋观测仪器平台结合的潮流能阵列研究目前仍不多见。

基于此,本文以漂浮式电子信息平台作为搭载潮流能发电系统的海洋装备,将潮流能水轮机与漂浮平台进行一体化设计,并对其阵列布局进行优化。对比4 台固定式潮流能水轮机在不同布置方案和不同工况条件下的工作表现,计算水轮机阵列影响下的近场流速、远场尾流、平均功率等参数。以期提升漂浮平台的持续工作能力,解决海洋装备缺少稳定、可靠、可持续的电力供应问题,也可为后续的潮流能发电装置在海洋装备上的一体化设计提供数据支撑。

1 数值模型

1.1 三维潮流能水轮机数值模型

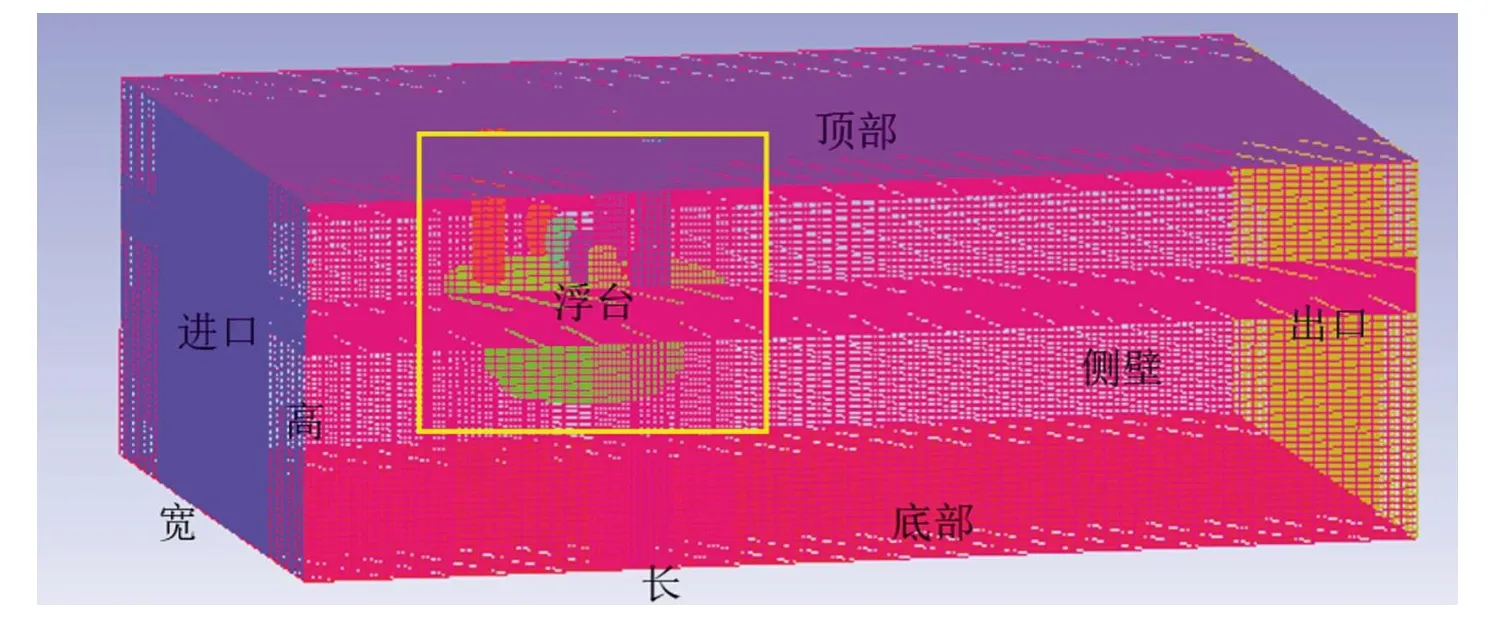

本文重点考虑基于漂浮式电子信息平台的水轮机阵列优化研究,几何模型见图1,因此着重分析局部结构物的水动力学特性,对包含锚链在内的完整漂浮平台的运动和载荷特性研究将会在本文的基础进行。本文采用CFD 开源程序OpenFOAM 建立三维潮流能水轮机流固耦合数值模型,模型所用的控制方程组是连续性方程和非稳态不可压缩Reynolds时均Navier-Stokes 方程。

图1 漂浮平台结构示意图

式中,U为时均速度;淄s为运动网格的网格速度;P为时均压力;淄为不可压流体的运动粘度;子ij为雷诺应力;对于旋转坐标系,在解决相对速度的问题时,Q为科氏力,此时Ui为相对速度的集合。

本文的潮流能水轮机模型基于传统的NACA 66-012 翼型进行改型设计,叶片数为3,叶轮半径1.5 m,叶片长度1.2 m,密实度0.048。考虑到目标海域潮流流速较低,水轮机叶片低速启动较为困难,本研究采用叶片低尖速比(设计尖速比为3)的设计形式,增大涡轮叶片在各个半径处的弦长,以保证水轮机叶片在较低的潮流流速下具有较高的启动扭矩。

建立的三维数值计算模型计算域如图2 所示,计算区域尺寸为75 m ×50 m ×25 m,结构物前方25 m,结构物后方50 m。模型主要基于静止域和旋转域耦合计算的方法,将计算域划分为旋转域和静止域。为模拟水轮机的转动情况,本研究将一包裹水轮机的圆柱区域设定为旋转域,包括潮流能水轮机的叶片、轮毂和任意网格界面元(Arbitrary Mesh Interface,AMI)边界,即图3(a)中AMI1、AMI2、AMI3 和AMI4 边界内部的区域,由于此计算域中水轮机部分结构比较复杂,所以应用非结构化网格对此区域进行划分。静止域网格即为除旋转域之外的部分,此区域包括进口、出口、顶部、底部及AMI 边界外的部分,静止域部分采用结构化网格进行划分。旋转域和静止域连接面默认为内部面,将这个内部面定义成AMI,在进行数值模拟计算时,旋转域和静止域通过AMI 算法实现流体的质量流量和速度通量的交换。漂浮平台部分网格示意图和水轮机AMI 边界部分示意图如图3 所示。

图2 三维数值模型计算域

图3 立柱及水轮机网格示意图

1.2 计算工况及参数计算

水轮机阵列两种布置方案及工况设置示意图如图4 所示。由于漂浮平台尺寸的限制,设置立柱直径D为2.1 m,立柱中轴线与台体中心线间距5.8 m。4 台水轮机转子域的中心坐标如表1 所示,其中心位于转子域圆柱体中心位置,坐标原点位于漂浮平台底部顶面中心。两种阵列方案的典型计算工况设计如表2 所示。数值模型相关参数设置(粘性系数等)参见文献[11]。

表1 浮台上水轮机中心位置坐标 单位:mm

表2 典型工况

图4 水轮机阵列两种布置方案及工况设置示意图

来流总能量P的定义如下。

式中,ρ为介质密度,取1 000 kg/m3;A为水轮机扫略面积;U0为来流速度。

功率系数CP的定义如下:

式中,P0为潮流能水轮机输出的功率;T为作用在水轮机叶轮上的转矩;赘为水轮机旋转角速度。

推力系数CT定义如下。

1.3 模型验证

为说明建立的三维数值模型的可行性和可靠性,利用物理试验实测资料对模型进行验证。模型验证选用的实测资料为在河海大学航道实验室进行的单桩基础式潮流能水轮机物理模型试验的结果数据。由于本文对漂浮平台进行了简化,仅考虑漂浮平台上布置的立柱和水轮机的水动力学性能,可以认为立柱和水轮机相对于漂浮平台位置保持不变。测试水轮机叶轮直径为0.27 m,水槽长50 m、宽1.2 m,水深0.54 m,进口水流流速U0为0.35 m/s。基于模型试验建立潮流能水轮机数值模型,模拟区域长×宽×高为8.1 m ×1.2 m ×0.54 m,水轮机转速恒定为90 rpm。试验中观测了在轮毂高度处沿水流方向轮毂中心处流场流速大小、水轮机后方距叶轮不同间距处(D为水轮机直径) 流速的横向分布。如图5 所示,数值验证模型计算得到的流速值与物理模型观测值平均百分比误差最大为7.40%,流速的横向分布与沿程分布变化趋势相符,可以认为开发的数值模型适用于模拟潮流能水轮机与周围结构物相互作用过程。

图5 实测值与模拟值对比图

2 典型工况条件下模拟结果及分析

2.1 方案1 模拟分析结果

图6 为正/反向来流和不同来流角度下,并列水轮机组的横截面速度分布云图。考虑到本研究主要关注结构物间遮蔽效应导致的流速及功率下降,图中仅显示流速小于1.0 m/s 的区域。图6 中大部分区域为浅色,对应于设计流速0.8 m/s;横断面上水轮机阵列及漂浮平台结构影响范围局限在平台附近。正向来流时,上游立柱形成的尾流场在下游叶轮断面处产生竖向低速区;而反向来流时在叶轮断面处产生两条竖直状低速区。当来流角度为0°时,立柱形成的尾流场未扩展到水轮机T2 和T3,而由于立柱和水轮机阵列周围产生的绕流,使得T2 和T3 位置产生聚流效应,水流流速大于T1 和T4 位置,因而水轮机T2 和T3 的推力系数略大于T1 和T4,但总体影响较小。当来流角度大于10°时,下游水轮机进入立柱形成的尾流场中,水轮机性能受到影响,如图6(b)和图6(c)所示。并且随着来流角度的增大,立柱的尾流影响面积也随之增大,其对水轮机性能的影响要大于上文提到的聚流效应。

图6 设计流速下叶轮横截面处流速分布图

从水轮机推力及功率系数分析来看,以正向来流为例,由表3 可知,当来流角由0°增至20°时,所有水轮机法向入流速度均减小,同时受到立柱尾流场影响,水轮机平均推力系数下降27.04%,平均功率系数下降35.97%。由于来流角度增大,立柱尾流场从中间位置向水轮机T3 位置移动,影响T3 和T4 位置的水流入流流速。其中,结合叶轮横截面处流速分布图可以看出,水轮机T3 的推力系数及功率系数下降最为明显。

2.2 方案2 模拟分析结果

图7 为水轮机组错列布置时,下游水轮机叶轮横截面速度分布云图。与方案1 相同,水轮机及平台整体的流速影响范围局限在结构物附近及结构物下游。不同的是,下游水轮机叶轮横断面处未发现竖直状的低速来流区,这是由于水轮机与立柱间距变大,以及上游水轮机与立柱尾流相互影响,在横截面处低速区较为发散。正向来流且来流角为10°时,上游水轮机与立柱形成的尾流经过下游叶轮,形成的尾流位置相对居中,对下游水轮机T1 和T4影响较小。当来流角为15°时,上游尾流场向外偏移,对下游水轮机的影响逐渐加强,水轮机T4 对比其他水轮机推力和功率系数下降明显。反向来流时,上游两台水轮机分别与立柱P2、P3 紧邻,虽然水轮机间距较大,上游形成的尾流场对下游影响仍较大。随着来流角度增大,形成的低流速区逐渐向水轮机T2 和T3 靠近。反向来流角度为10°时,此时水轮机T3 处于低流速区边缘,受影响较小;而当来流角度大于15°时,低流速区经过下游水轮机T3 叶轮位置,对水轮机性能影响较大。

图7 下游水轮机叶轮横截面处流速分布图

从水轮机功率及推力分析来看,以正向来流为例,如表4 所示,当来流角由10°增至20°时,法向入流速度下降,上游立柱和水轮机的尾流场分布发生变化,所有水轮机均受到影响,平均推力系数下降18.03%,平均功率系数下降24.70%。在方案2中,水轮机与立柱位于垂直于来流方向的同一平面中,立柱周围的绕流有利于提高其附近水轮机所处位置的流速,因而即使来流角为10°时,法向来流速度下降约1.52%(相对于来流角为0°时),水轮机T1、T2 和T3 的推力系数仍略大于方案1 中来流角为0°时对应各水轮机的推力系数,仅水轮机T4由于上游立柱P1 和水轮机T2、T3 尾流场的影响性能大幅下降,失速明显。

表4 正向来流下水轮机推力与功率系数变化

2.3 方案对比

图8 显示了不同来流角度情况下,经过叶轮中心水轮机尾流场水平面流速分布情况。以正向来流为例,水流经过水轮机时能量被提取,动能降低,在水轮机后方形成狭长的流速恢复区。由于水轮机T1 和T4 位于平台边缘位置,与自由来流有更充分的接触,加快了与周围流体的能量交换,速度恢复更快;相反地,水轮机T2 和T3 处于立柱P2 和P3中间,尾流场的恢复被立柱尾流场限制,周围流场可交换的能量低,速度恢复较慢,尾流场更为狭长。值得注意的是,正向来流时,立柱P2 和P3 使水轮机尾流场的沿程流速最低点偏移,对立柱形成环绕,水轮机尾流场与立柱尾流场在立柱正后方汇合并向下游发展,随着水流流向下游,尾流场向两侧扩展,在后方形成剪刀状流场区域。另外,当来流角增大时下游水轮机会落入立柱尾流场影响范围内,性能显著下降。对于方案2,以正向来流为例,水流经过立柱P1 时,由于P1 两侧紧邻水轮机,立柱和水轮机的尾流场在下游不远处相融,影响范围变小,但影响效果更强,影响区域内速度下降更明显。由图8(c)可知,当来流角度为15°时,立柱P1和水轮机T2、T3 形成的尾流场逐渐偏转,但由于距离较远,水轮机T4 处的水流速度有所恢复,运行性能受到一定影响。

图8 设计流速下水轮机阵列尾流场速度分布图

方案1 中,4 台水轮机并列布置,上游结构物的影响主要为上游立柱形成的尾流场;方案2 中,4 台水轮机上下游错列布置,上游结构物的影响主要为上游水轮机与立柱融合形成的尾流场。对比方案1,方案2 增加了前后结构物之间的距离,使上游结构物的尾流场能得到一定程度的恢复,减少尾流场对下游水轮机运行性能的影响。方案1 中,当来流角大于10°时,上游结构物的尾流场开始对下游水轮机的运行产生明显影响。正向来流时,上游立柱P1 主要影响水轮机T3 的运行;反向来流时,上游立柱P2、P3 将分别影响水轮机T3 和T1 的运行。方案2 中,来流角大于15°时,上游结构物的尾流场影响范围较方案1 更小,下游水轮机处流速已有所恢复。对比两个方案中来流角同为15°时的数据可以发现,方案1 中水轮机T3 的功率系数较其他水轮机下降85.68%,方案2 中水轮机T4 的功率系数较其他水轮机下降50.87%,方案1 中由于上游结构物和下游水轮机之间间距较短,尾流场的影响更为明显。当来流角度20°时,方案1 中最小功率系数为0.023,平均功率系数为0.167,而方案2 中最小功率系数为0.071,平均功率系数为0.196。因此,从水轮机性能表现上,认为方案2 水轮机阵列布置较优。

3 结 论

本文建立了潮流与水轮机阵列及漂浮平台立柱相互作用的三维CFD 模型,在考虑漂浮平台尺寸的限制下,设计水轮机组阵列并列和错列两种布置方案,模拟分析了在不同工况下,流场中叶轮横截面速度分布、尾流场流速分布及水轮机推力系数和功率系数等,研究结论如下。

(1)下游叶轮横截面上水轮机对流场的影响局限在水轮机旋转区域内,流场速度最大值位于水轮机叶尖周围。来流角度增大时,上游立柱和水轮机尾流场开始影响下游水轮机来流条件,进而影响水轮机性能,并且并列布置和错列布置两种方案下游水轮机所受影响均随着来流角度的增大而愈加明显。

(2)限制于漂浮平台尺寸,并列布置的下游水轮机与上游结构物间距较小,当下游水轮机位于上游结构物尾流中时,其平均功率系数下降35.97%,最小功率系数仅为0.023,性能下降明显;错列布置增加了下游水轮机与上游结构物间距,上游结构物的尾流得到更多恢复,因此下游水轮机受上游尾流的影响更小,最小功率系数仍有0.071,功率性能下降较并列布置更小。

本文没有考虑完整的、功能齐备的漂浮平台的运动和载荷特性,计划后续在本研究基础上建立多尺度、多自由度、多致灾因子情况下的漂浮平台的模拟分析模型。同时由于漂浮平台尺寸的限制,仅设定一种间距的错列布置,考察该布置形式与并列布置对水轮机组性能的影响。因此,在后续的研究中,需要综合考虑多种不同间距的错列布置形式对水轮机阵列性能的影响,尽可能为潮流能装置与漂浮平台一体化设计中阵列的布置方式提供科学合理的参考。