联合工艺处理印染园区RO浓水工程案例分析

严 松 李永腾 黄春梅 吴淑娟

(广州市佳境水处理技术工程有限公司,广州 510730)

广东省东莞市某印染工业园区内入驻有企业100余家,园区企业主要从事织物印花和毛衣染色生产,每天产生印染废水6 000 m3。印花生产工艺包括活性印花、涂料印花和涂浆拔印[1],生产过程中会使用活性染料、清浆剂、尿素、固色剂等[2]。毛衣染色主要针对针织类毛(棉)服装进行件染操作,生产工艺包括前处理、染色、水洗、固色、烘干等工序,生产过程中会使用活性染料、酸性染料、分散染料、硫酸铵等[3]。废水原水氨氮较高,调节池废水氨氮浓度超过60 mg/L,废水的电导率较高,达到8 000~10 000 μs/cm。环评要求在园区内建设集中废水处理设施,用来收集并处理各企业的生产废水,其中废水经过处理后40%达标排放,60%回用于车间生产。由于废水电导率高达8 000~10 000 μs/cm,不能直接回用于车间生产,必须经过RO回用系统脱除部分盐分后才能满足车间生产用水要求。该园区RO浓水总氮较高,且总氮主要为硝态氮,浓水中的有机物多为难降解有机物,废水色度、电导率高,可生化性差,采用常规的混凝及生化处理工艺进行处理,出水难以稳定达到排放标准要求。

1 废水的水量水质

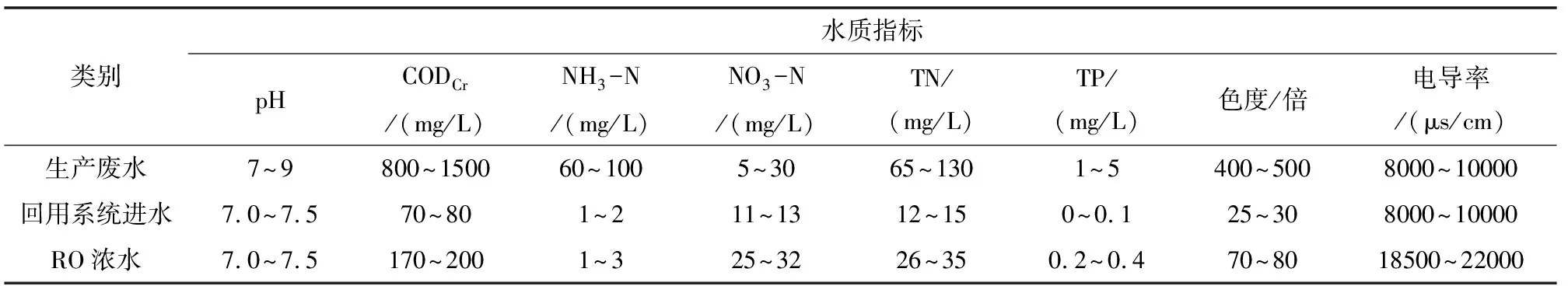

每天6000 m3的生产废水经过物化+生化处理达到排放标准要求后全部进入膜回用系统进行处理,废水回用率60%,3600 m3RO产水回用车间,2400 m3RO浓水经处理后达标排放。根据现场调研及取样检测,车间生产废水及回用系统进水主要水质指标见表1。排放标准主要水质指标限值见表2。

表1 废水水质

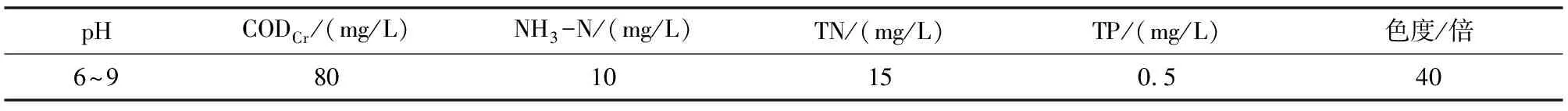

表2 排放标准主要水质指标限值

2 设计思路及工艺流程

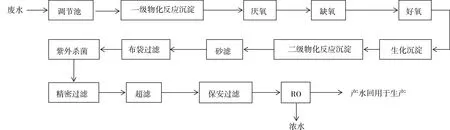

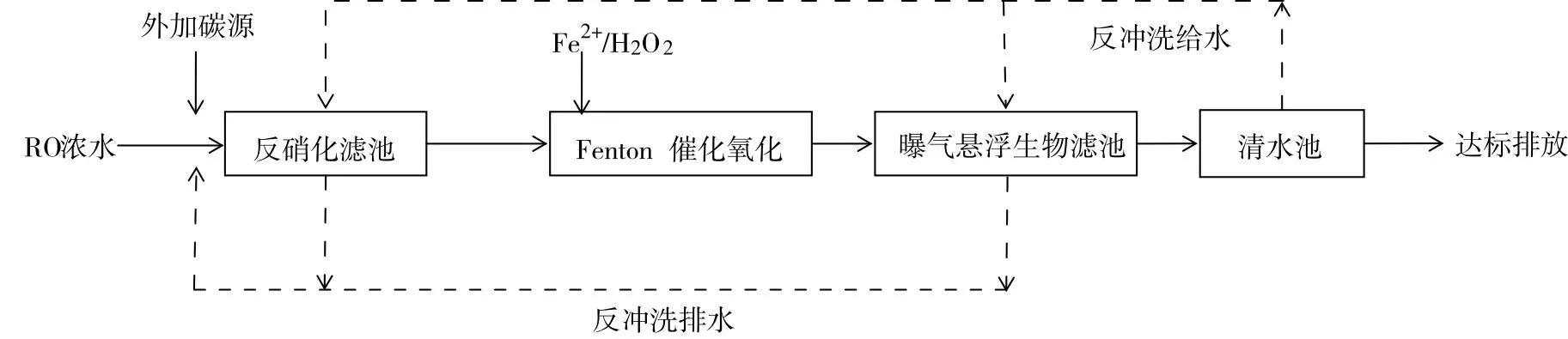

废水处理工艺流程见图1。

图1 废水处理工艺流程

生产废水经过图1所示工艺流程处理后,进入回用系统。RO浓水水质如表1所示,经过回用系统浓缩后,废水的COD升高至200 mg/L,总氮升高至35 mg/L且总氮主要为硝态氮,色度升高至80倍,远高于排放标准限值要求,需要进一步处理达标后排放。

鉴于上述分析,本项目RO浓水处理采用“反硝化滤池+Fenton催化氧化+曝气悬浮生物滤池”联合工艺。溶解氧是反硝化效率的重要影响因素之一,需要在DO值低于0.5 mg/L时进行反硝化才有总氮去除效果[8]。而Fenton催化氧化出水氧化还原电位还较高,DO值通常在6~8 mg/L,不适合将反硝化滤池设置在Fenton催化氧化之后。故本项目将反硝化滤池设置在第一道处理工艺,易于对DO进行控制,同时可以利用废水中少量的小分子有机物,减少反硝化的外加碳源的同时,还可以降低废水的COD,降低高级氧化的负荷、节省药量。RO浓水处理工艺流程见图2。

图2 RO废水处理工艺流程

3 主要工艺单元的设计参数及运行效果

3.1 反硝化滤池

反硝化滤池为地上矩形钢筋混凝土构筑物,尺寸为20 m×5 m×5.2 m,一座4格,并列运行,单格平面尺寸为5 m×5 m,单池过滤面积是25 m2。反硝化滤池有效容积为490 m3,内置生物陶粒250 m3,填料层高度2.5 m,填料层底部有滤板和鹅卵石支撑层,滤速为1.0 m/h,有效水力停留时间2.5 h。滤板底部设有反冲水管,反冲强度12 L/m2·s,每次反冲洗15 min,反冲洗频率为24 h进行一次。反硝化滤池配置主要设备有:乙酸钠加药泵2台(1用1备,流量400 L/h,功率0.75 kW,压力1.2 bar);在线式溶解氧仪4台;反冲洗水泵2台(1用1备),流量300 m3/h,扬程12 m,功率15 kW。

3.2 Fenton催化氧化

反硝化出水COD和色度都还较高,COD浓度为150~180 mg/L,色度60~70倍,远高于排放标准要求,需进一步进行处理。本项目利用Fenton催化氧化产生的·OH的强氧化性,氧化降解废水中的有机物,进而去除COD和色度。

Fenton催化氧化池由加药反应池和混凝反应沉淀池2个部分组成。加药反应池尺寸为10 m×5 m×4.8 m,分为3格。其中第一格为pH调节池,有效容积为11 m3,投加硫酸调节pH至3~4;第二格有效容积11 m3,投加催化剂FeSO4·7H2O溶液和氧化剂H2O2溶液;第三格为氧化反应池,有效容积为200 m3,反应时间2 h,反应池布设曝气穿孔管,用以曝气搅拌,氧化反应池内“三布五涂”进行防腐处理。混凝反应沉淀池尺寸为22.5 m×5 m×4.8 m,由一个三格反应池和一个平流式沉淀池组成。第一格反应池投加液碱或石灰调节pH;第二、三格为絮凝反应池,投加阴离子PAM,并加装机械搅拌机进行絮凝反应。平流式沉淀池表面负荷为1.0 m3/m2·h,池内装有往复式桁车刮吸泥机排泥。根据现场调试结果,Fenton催化氧化的最佳反应条件为:pH=3.5,H2O2溶液的加药量为80 mg/L,FeSO4·7H2O投加量为360 mg/L。在此条件下,出水CODCr为70~85 mg/L,去除率约为52.8%,色度小于16倍。

3.3 曝气悬浮生物滤池

废水经过Fenton催化氧化处理后,大分子难降解有机物被分解为小分子有机物,可生化性明显提高,小分子有机物进入曝气悬浮生物滤池可以进一步降解去除,从而降低废水的COD。

曝气悬浮生物滤池尺寸为20 m×5 m×4.5 m,一座4格,并列运行;单格平面尺寸为5 m×5 m,单池过滤面积是25 m2;曝气悬浮生物滤池有效容积为420 m3,内置生物陶粒200 m3,填料层高度2 m,填料层底部有滤板和鹅卵石支撑层,下流式布水,滤速为1.0 m/h,有效水力停留时间2.0 h,设计容积负荷为0.5 kg[CODCr]/m3·d。采用微孔曝气管进行曝气,曝气强度4 m3/m2·h。滤板底部设有反冲水管,反冲强度12 L/m2·s,每次反冲洗先气洗5 min,再汽水联合反冲洗5 min,最后反冲水洗5 min,反冲洗频率为24 h进行一次,与曝气悬浮生物滤池共用反冲水池和反冲系统。

曝气悬浮生物滤池调试启动运行20 d后,陶粒表面包裹一层黄褐色生物膜,挂膜完成。出水COD降至65 mg/L,NH3-N降低至0.5 mg/L,TN降至9.5 mg/L,色度小于12倍。出水明显优于排放标准限值要求。

3.4 清水池

曝气悬浮生物滤池后设置清水池,主要用于储存曝气悬浮生物滤池出水,用以对反硝化滤池和曝气悬浮生物滤池进行反冲。清水池尺寸为7.5 m×5 m×4.5 m,有效容积160 m3,单格滤池交替反冲。

3.5 运行效果

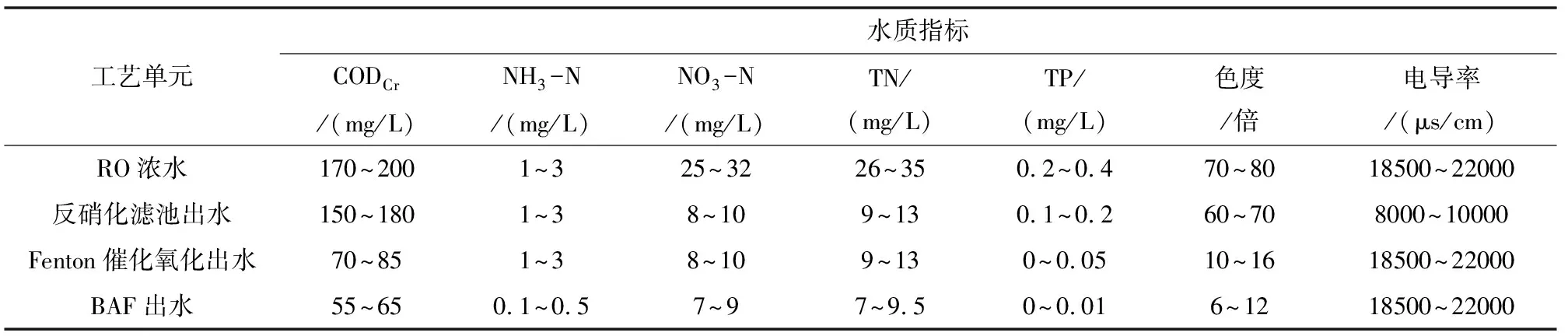

项目于2021年6月建成开始进行联动调试与培菌,经过1个月调试运行后,运行稳定。该印染工业园区印染RO浓水经过反硝化滤池+Fenton催化氧化+曝气悬浮生物滤池联合工艺处理后,出水持续优于《纺织染整工业水污染物排放标准》(GB4287-2012)中表2水质排放限值要求。近1 年来各单元运行效果见表3。

表3 各单元运行效果

4 经济技术分析

本工程项目投资费用为920元/吨,运行费用约为2.41元/吨水,其中外加乙酸钠碳源和Fenton药剂总费用为2.1元/吨水,电耗废水为0.01元/吨水,人工费为0.1元/吨水,污泥费为0.20元/吨水。在电导率约为20 000 μs/cm的情况下,采用“反硝化滤池+Fenton催化氧化+曝气悬浮生物滤池”联合工艺对RO浓水进行处理,出水水质稳定优于排放标准限值要求。

5 结论

(1)工程实践证明,将反硝化滤池置于催化氧化之前,有利于反硝化过程溶解氧的控制。在投加外加碳源后,反硝化池溶解氧迅速降低至0.5 mg/L以下,反硝化脱氮迅速,效果稳定。将反硝化滤池置于催化氧化之前还可以充分利用废水中原有的可利用碳源,节省外加碳源费用。

(2)本项目工程的建设和实践表明,对于印染工业园区的RO浓水采用“反硝化滤池+Fenton催化氧化+曝气悬浮生物滤池”联合工艺进行处理,最终出水COD可降至65 mg/L,总氮降至9.5 mg/L,色度12倍以下,处理效果稳定,出水水质持续优于排放标准要求。

(3)本工程案例采用“反硝化滤池+Fenton催化氧化+曝气悬浮生物滤池”联合工艺处理印染工业园区RO浓水,运行效果稳定,投资和运行费用合理,为印染企业或印染集中园区废水RO处理或类似浓度的废水处理提供了很好的借鉴,具有良好推广意义和市场价值。