飞秒激光加工CVD 单晶金刚石的烧蚀特征和机理研究

汪晖,温秋玲,2,黄辉,2,黄国钦,2,姜峰,2,陆静,2,吴贤

(1 华侨大学 制造工程研究院,厦门 361021)

(2 高性能工具全国重点实验室,厦门 361021)

(3 华侨大学 机电及自动化学院,厦门 361021)

0 引言

金刚石因其机械硬度极高、热导率优异、化学惰性强、光学带隙大等优点被广泛应用于制造业的刀具[1]、电子封装散热片[2]、高功率激光器上的光学衍射元件[3],以及半导体行业[4]等。在金刚石上制备微结构可以显著提升材料的性能。在金刚石刀具表面制造的槽型微结构可以降低切削力、平均摩擦系数和刀具磨损,从而显著提高金刚石刀具的切削性能[5-6]。DUDEK M 等[7]通过优化激光的加工参数,制备了一种具有良好生物相容性的金刚石微流控装置,可获得较低的检测时间、较高的分辨率和精度。GRANADOS E 等[8]在金刚石表面制作光栅微结构来降低高功率激光的反射率。在金刚石上制备微结构受到了广泛的关注,这也使得研究的焦点更加聚焦于金刚石微结构的微细加工。然而,由于金刚石具有极高的硬度(莫氏硬度为10),并且还具有极强的化学惰性,因此传统的机械或化学方法并不适合用来加工金刚石微结构[9]。目前在金刚石上制作微结构的方法主要有离子束加工[10]和激光束加工[11]。离子束加工具有原子级的加工精度,加工质量高。但由于其原子级剥离材料的去除方式,导致离子束加工效率极低[12]。同时需要真空环境,甚至还需惰性气体辅助,设备昂贵,这导致加工成本很高。激光加工可以实现非接触加工,并且因其成本低、工艺简单和刻蚀效率高,已成为一种制造金刚石微结构的先进方法。

目前研究人员主要是利用脉冲激光制备金刚石微结构。被广泛应用的脉冲激光主要有纳秒激光、皮秒激光和飞秒激光。纳秒激光加工金刚石的效率较高,烧蚀速率高达几百纳米每脉冲[13],然而纳秒激光的脉冲宽度较长,加工过程中热影响显著,产生的石墨层较厚,加工区域存在明显的重熔层,导致纳秒激光加工金刚石微结构的精度和质量较差[14-15]。因此,纳秒激光主要应用于金刚石材料的切割,不适合微结构的精细加工。为了降低激光加工过程中的热影响,科研人员又尝试用脉宽更短的皮秒激光(10-12s)和飞秒激光(10-15s)去加工金刚石微结构。研究发现,皮秒激光和飞秒激光加工金刚石的热影响区很小、微结构表面非常干净,几乎没有烧蚀碎屑,加工质量和加工精度都明显优于纳秒激光[16-17]。与皮秒激光相比,飞秒激光拥有更高的峰值功率密度、更窄的脉冲宽度、更小的热影响区,因此飞秒激光加工金刚石微结构的效率高于皮秒激光,加工质量也比皮秒激光更好[18]。飞秒激光加工金刚石微结构也是目前的研究热点。董志伟等[19]的研究结果表明,与纳秒激光相比,用飞秒激光加工金刚石可以获得更低的烧蚀阈值和更好的烧蚀形貌。黄建衡等[20]研究了超快激光加工过程中激光的参数(如激光能量、激光扫描次数等)对金刚石微槽加工质量的影响,并利用优化的工艺参数制备了金刚石微槽阵列结构。KONONENKO T V 等[21]通过比较飞秒和皮秒脉冲激光在金刚石内部制作的石墨线结构,发现使用皮秒脉冲激光加工的石墨线损伤体积更大且周围存在裂纹,而飞秒激光加工的石墨线更精细且周围无微裂纹。SUN Yu 等[22]计算了飞秒激光加工金刚石的烧蚀阈值,并且通过X 射线光电子能谱等手段揭示了金刚石辐照后石墨化相变的机制。目前,飞秒激光加工金刚石的研究备受关注,但是多数研究都聚焦于工艺参数优化及金刚石微结构的制备,很少有人关注激光参数对飞秒激光烧蚀金刚石的微观形貌的影响,并且飞秒激光加工金刚石的材料去除机理也有待深入研究。

本文首先研究了激光能量密度、扫描速度、扫描次数等激光加工参数对金刚石微槽边缘以及中心区域微观形貌的影响。其次,利用激光共聚焦显微镜测量了金刚石微槽的宽度、深度和体积,进一步得到了飞秒激光加工金刚石的烧蚀阈值、烧蚀速率和材料去除率。然后通过拉曼检测分析了飞秒激光辐照下金刚石的相变机理,进一步研究了激光能量密度对金刚石微槽中心区域拉曼特征峰的影响,并根据拉曼峰频率偏移量得到了飞秒激光烧蚀金刚石中心区域的微观残余应力。最后,利用ANSYS 有限元仿真软件模拟了飞秒激光烧蚀金刚石温度场,并分析了金刚石材料的去除机理。

1 材料及实验方法

实验样品是化学气相沉积(Chemical Vapor Deposition,CVD)的单晶金刚石片(来自中国河南黄河旋风股份有限公司),金刚石片的长度为3 mm、宽度为3 mm、厚度为1 mm,如图1(a)。样品的表面粗糙度Sa<5 nm,相应的扫描电子显微镜(Scanning Electron Microscope,SEM)形貌如图1(b)。进行实验之前,金刚石样品被置于无水乙醇中超声清洗,然后用蒸馏水清洗,再用用氮气干燥。

图1 CVD 单晶金刚石的表面形貌Fig.1 Surface topography of a CVD single crystal diamond

图2 是飞秒激光加工金刚石示意图,主要包括计算机、飞秒激光器、光束传输和控制系统、扫描振镜、金刚石样品、三维工作台等。飞秒激光器主要参数为:激光波长1 030 nm,重复频率50 kHz,脉冲宽度228 fs,最大激光功率10 W,激光的偏振方向沿Y方向。入射激光能量密度F=2P/(πω02f),其中P为平均输出功率,f为脉冲重复频率,ω0为辐照到金刚石样品表面的激光束的光斑半径,实验中测量得到光斑半径为22.3 μm。因此激光能量密度的可调范围为3.84~24.34 J/cm2。从飞秒激光器中发出的激光束经光束传输和控制系统后进入到扫描振镜中,然后穿过F-θ场镜垂直聚焦到样品表面,通过扫描振镜控制激光束沿X方向运动。通过计算机调节激光加工参数,如激光能量密度、扫描速度以及扫描次数,使其在金刚石表面加工出一系列微槽。实验中飞秒激光加工金刚石的工艺参数如表1。

表1 飞秒激光工艺参数Table 1 Parameters of the femtosecond laser

图2 飞秒激光加工金刚石示意Fig.2 Schematic of femtosecond laser processing of diamond

飞秒激光加工出金刚石微槽后,对金刚石微槽进行了一系列的检测分析,包括微观形貌表征、三维形貌表征、烧蚀产物成分分析以及微槽深度、宽度和体积的测量。本文使用场发射扫描电子显微镜(日本日立公司、SU5000)观察激光烧蚀后微槽的表面形貌情况。使用LSM700 激光共聚焦显微镜(德国卡尔蔡司公司)检测激光烧蚀后微槽的尺寸。为了深入研究飞秒激光加工金刚石的材料去除机理,使用Alpha300RA 扫描探针显微拉曼光谱仪(德国WITec 公司)分析了金刚石微槽内部及周围的烧蚀残留物的物质成分,同时还利用ANSYS 有限元软件模拟了飞秒激光烧蚀金刚石的温度场,分析了金刚石的材料去除机理。

2 结果与讨论

2.1 飞秒激光加工参数对金刚石烧蚀区微观形貌的影响

2.1.1 激光能量密度

实验中,扫描速度设置为10 mm/s,扫描次数设置为一次,激光能量密度变化范围设置为3.84~24.34 J/cm2。图3(a)~(c)分别给出了3 个不同激光能量密度下飞秒激光加工金刚石微槽的表面形貌SEM图。其中,黄色的虚线代表金刚石微槽的边缘轮廓。从图中可知,随着激光能量密度的增加,加工区域都会出现贯穿整个金刚石微槽的裂纹。图3(d)~(f)是图3(a)~(c)中金刚石微槽内裂纹(矩形标记区域)的局部放大图,可以清楚地看到裂纹的朝向几乎都是沿着金刚石的晶向,大致与激光扫描方向呈45°夹角。图3(g)~(i)是金刚石微槽边缘附近区域的局部放大SEM 图。当激光能量密度为3.84 J/cm2时,金刚石微槽边缘附近区域残留较多纳米碎屑;当激光能量密度达到14.08 J/cm2时,金刚石微槽边缘附近区域沉积的纳米碎屑数量明显减少;当激光能量密度达到24.34 J/cm2时,金刚石微槽边缘很干净,几乎没有纳米碎屑沉积,这可能是因为当激光能量密度逐渐增加时,金刚石的温度会迅速升高,致使金刚石表面沉积的烧蚀碎屑会越来越少。

图3 飞秒激光烧蚀金刚石微槽的裂纹和烧蚀碎屑随激光能量密度的变化关系Fig.3 SEM images of the micro-cracks and ablation debris at the diamond microgrooves in terms of laser fluence

进一步对飞秒激光烧蚀金刚石微槽的中心区域和边缘区域的形貌进行观测,结果如图4。从图中可以看到,飞秒激光烧蚀后的金刚石微槽中心和边缘区域均形成了大量周期性纳米条纹结构,并且条纹方向和激光偏振方向基本垂直。纳米条纹结构的形成可能是由于照射在样品表面的飞秒激光会和样品表面的散射光发生干涉[23]。另外,靠近微槽边缘处的纳米条纹比中心区域更规则、更有序,条纹周期性更显著。图4(d)~(f)是选取金刚石微槽中心局部区域进行了放大观测。激光能量密度设置为3.84 J/cm2时,可以观测到金刚石微槽中心出现了分裂、截断明显的纳米条纹,并且条纹杂乱无序,看不出明显的周期性;当激光能量密度达到14.08 J/cm2时,虽然部分条纹出现分叉,但微槽中心区域的纳米条纹结构还是变得更加有序;当激光能量密度达到24.34J /cm2时,微槽中心的纳米条纹分叉更明显,条纹有序性变差。图4(g)~(i)显示了金刚石微槽边缘附近的纳米条纹结构的形貌随激光能量密度的变化关系。当激光能量密度设置为3.84 J/cm2时,微槽边缘的纳米条纹大小不均一,条纹周期大约在160~200 nm 之间;当激光能量密度达到14.08 J/cm2时,微槽边缘的纳米条纹大小比较均一,纳米条纹结构周期性明显,条纹周期大约在140~190 nm 之间;当激光能量密度达到24.34 J/cm2时,在金刚石微槽边缘出现了断裂、分叉的纳米条纹,并且条纹的均匀性变差,条纹周期大约在150~190 nm。总的来说,金刚石微槽内纳米条纹的有序性和均匀性随着激光能量密度的增加,先变好后逐渐变差。而且,微槽边缘的纳米条纹比微槽中心的纳米条纹更规则、更有序。

图4 飞秒激光烧蚀金刚石微槽的表面微观形貌随激光能量密度的变化关系Fig.4 SEM images of the diamond microgrooves in terms of laser fluence

2.1.2 激光扫描速度

激光扫描速度也会影响飞秒激光加工金刚石微槽的微观形貌。实验中,设置扫描速度的变化范围为10~100 mm/s,激光能量密度设置为12.90 J/cm2,扫描次数为一次。图5(a)~(c)分别显示了用10、50、100 mm/s 的扫描速度加工的金刚石微槽的表面形貌。其中,黄色的虚线代表金刚石微槽的边缘轮廓。可以观察到,在不同扫描速度的飞秒激光照射下,微槽边缘和中心区域的纳米图案呈现不同的形貌。图5(d)~(f)和(g)~(i)分别显示了图5(a)~(c)中金刚石微槽边缘和中心区域的微观形貌。当扫描速度为10 mm/s 时,微槽边缘的纳米条纹比较均匀,且纳米条纹连续无截断,呈现出明显的周期性,周期大约在100~150 nm 之间(条纹周期<λ/6);而微槽中心的纳米结构杂乱无序,没有观察到周期性纳米条纹结构。这可能是因为扫描速度较低时,微槽中心区域的激光能量较高,出现过度烧蚀,导致微槽中心处产生的纳米结构变得杂乱无序;而微槽边缘的激光能量更低,更有利于纳米条纹的形成。当扫描速度为50 mm/s时,微槽边缘的纳米条纹结构整体连续性较差,有些区域有纳米条纹,有些区域却没有条纹,条纹方向紊乱,条纹周期性不明显;而微槽中心处却形成了周期更大的纳米条纹,条纹周期大约在460~550 nm 之间;当扫描速度为100 mm/s 时,虽然可以看出微槽边缘有纳米条纹,但纳米条纹大小不均一,且条纹间断明显,没有规律性。而微槽中心的纳米条纹周期继续变大,条纹周期大约在560~630 nm 之间。这说明提高激光的扫描速度可以在微槽中心区域形成周期更大的纳米条纹(λ/2<条纹周期<λ),且纳米条纹的周期随着扫描速度的增加而增加。但是增加扫描速度会使微槽边缘的纳米条纹变得不连续,且条纹大小不均一,无明显规律性。

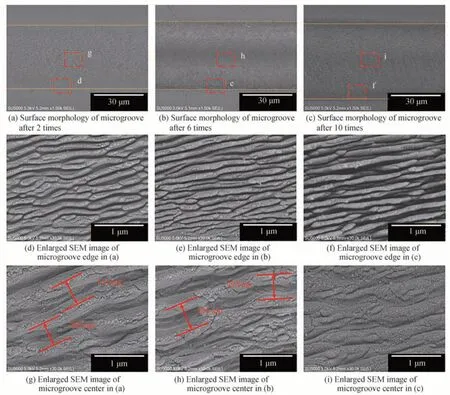

2.1.3 扫描次数

激光扫描次数也会影响飞秒激光烧蚀金刚石微槽的微观形貌。实验中,扫描次数变化范围设置为2~10 次,激光能量密度设置为12.90 J/cm2,扫描速度设置为10 mm/s。图6(a)~(c)分别显示了飞秒激光扫描2 次、6 次、10 次加工金刚石得到的微槽表面形貌。其中,黄色虚线代表金刚石微槽的边缘轮廓。图6(d)~(f)分别显示了图6(a)~ (c)中金刚石微槽边缘的微观形貌。当扫描次数为2 次时,微槽边缘的纳米条纹出现明显的分叉和弯曲现象,条纹方向一致性较差;当扫描次数为6 次时,微槽边缘的纳米条纹笔直,条纹方向一致性较好,周期性明显,条纹周期约在140~160 nm 之间,但是条纹也存在分叉、截断现象;当扫描次数为10 次时,微槽边缘的纳米条纹方向一致性较好,无分叉现象,但纳米条纹的高度均匀性变差。图6(g)~(i)分别显示了图6(a)~(c)中金刚石微槽中心的微观形貌。当扫描次数为2 次时,微槽中心出现周期约为480~520 nm 的纳米条纹,纳米条纹的周期大约为激光波长的一半;当扫描次数为6 次时,微槽中心的纳米条纹形貌变差,部分条纹上有明显裂纹,条纹周期增大;当扫描次数为10 次时,微槽中心没有明显的纳米条纹。这说明激光扫描次数对微槽内纳米条纹结构的形成具有显著的影响。随着扫描次数的增加,微槽中心会出现周期接近激光波长一半的纳米条纹,微槽边缘出现周期在140~230 nm 之间的条纹;但是如果激光扫描次数继续增加,热累积效应比较明显,导致微槽中心不再形成纳米条纹,且微槽边缘的纳米条纹的均匀性也会变差。

图6 飞秒激光烧蚀金刚石微槽的表面微观形貌随激光扫描次数的变化关系Fig.6 SEM images of diamond microgrooves in terms of scanning times

2.2 烧蚀阈值、烧蚀速率和材料去除率

2.2.1 烧蚀阈值

激光去除材料所需的最小激光能量密度被当作材料的烧蚀阈值。飞秒激光与金刚石材料的相互作用具有稳定的阈值效应,即只有激光能量大于阈值的情况下才能产生有效的材料去除,能量低于烧蚀阈值不会有材料去除。但是当激光能量远远大于金刚石的烧蚀阈值时,金刚石在激光脉冲的叠加的作用下极易发生过烧蚀,导致金刚石表面形成大量的裂纹和崩边等缺陷。所以烧蚀阈值是飞秒激光加工金刚石的一个很重要的特征指标。根据文献[24],烧蚀坑直径的平方D2与激光脉冲能量Ep的对数呈线性关系,即

式中,D为烧蚀坑直径,Eth是去除金刚石所需的最低激光脉冲能量,ω0是光斑半径。因此,通过线性拟合就可以推算出烧蚀孔的直径D=0 时的激光脉冲能量Eth,进一步可以得到金刚石材料的烧蚀阈值为2Eth/πω02。加工后的金刚石微槽宽度与飞秒激光脉冲能量之间变化关系如图7(a),随着激光脉冲能量的增加,微槽的宽度先快速增加,然后增速逐渐减小。图7(b)给出了微槽宽度的平方与激光脉冲能量对数的线性关系,根据线性拟合结果,可以得到激光去除金刚石材料所需的最小脉冲能量为25.28 μJ。因此得到飞秒激光加工CVD 单晶金刚石的烧蚀阈值为3.20 J/cm2,这比SUN Yu[22]和SHINODA M[25]等得到的飞秒激光加工CVD单晶金刚石的烧蚀阈值略高,这可能与CVD 单晶金刚石的品质和飞秒激光参数不同有关。

图7 金刚石微槽宽度与激光脉冲能量之间的变化关系以及微槽宽度的平方和激光脉冲能量对数之间的关系Fig.7 Variation of the width of diamond microgrooves with laser pulse energy and linear fitting of square of microgroove width versus logarithm of the laser pulse energy

2.2.2 烧蚀速率和材料去除率

每一个激光脉冲处理后金刚石的加工深度被称为金刚石材料的烧蚀速率,其计算表达式为

式中,D是激光烧蚀深度,N是等效脉冲数。计算等效脉冲数的表达式为

式中,扫描次数k=1,激光光斑半径ω0=22.3 μm,重复频率f=50 kHz,激光扫描速度v=10 mm/s。因此,计算得到等效脉冲数为223 个。为了计算金刚石的烧蚀速率,首先利用激光共聚焦显微镜对金刚石微槽的深度进行了测量。图8(a)和(b)分别给出了激光能量密度为3.84 J/cm2和24.34 J/cm2时金刚石微槽的三维形貌,相应的截面曲线如图8(c)和(d),从截面曲线图中可知,当激光能量密度为3.84 J/cm2时,金刚石微槽的烧蚀深度约为2.3 μm,相应的烧蚀速率为10.3 nm/pulse;当激光能量密度增大到24.34 J/cm2时,金刚石微槽的烧蚀深度增加到10.0 μm,相应的激光烧蚀速率为44.8 nm/pulse。图9(a)给出了飞秒激光加工金刚石的烧蚀速率随激光能量密度的变化关系曲线,研究发现金刚石的烧蚀速率随激光能量密度增加呈线性增加。每激光脉冲去除金刚石的质量被称作金刚石的材料去除率,相应的计算表达式为

图8 飞秒激光加工金刚石微槽的三维形貌和相应的截面曲线Fig.8 Three-dimensional morphologies and the corresponding cross-sectional curves of femtosecond laser-processed diamond microgrooves

图9 飞秒激光加工金刚石的烧蚀速率和材料去除率随激光能量密度的变化关系曲线Fig.9 Variation of ablation rate and material removal rate with laser fluence for femtosecond laser processing of diamond

式中,ρ=3.515 g/cm3为金刚石的密度,V是金刚石的去除体积,N是等效脉冲数。进一步用激光共聚焦显微镜对不同激光能量密度下的金刚石微槽体积进行了测量,发现随着激光能量密度从3.84 J/cm2增加到24.34 J/cm2时,微槽的平均体积从3 166 μm3增加到27 541 μm3。进一步得到了金刚石材料的去除率随激光能量密度的变化关系曲线,如图9(b)。随着激光能量密度从3.84 J/cm2增加到24.34 J/cm2时,金刚石的材料去除率从4.99×10-11g/pulse 增加到4.34×10-10g/pulse。

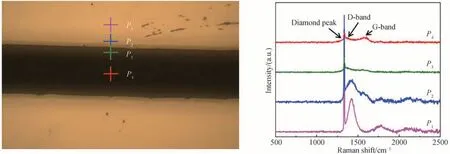

2.3 飞秒激光加工金刚石的拉曼分析

采用拉曼光谱检测技术,对飞秒激光加工后金刚石微槽表面及内部区域进行了测量与分析,结果如图10。图10(a)中,P1-P4 代表的是激光烧蚀后金刚石微槽表面的不同位置点。在离金刚石微槽较远的P1处的拉曼光谱代表的是未加工的金刚石的拉曼光谱,与靠近金刚石微槽的边缘的P2 处的拉曼峰一致,这说明在此区域并无其它物质生成。从图10(b)中的拉曼光谱,可以看出未加工的金刚石拉曼光谱中含有1 332 cm-1和1 427 cm-1两个峰。在1 427 cm-1处存在的峰是因为CVD 金刚石在生长过程中会掺杂氮引起的,而在1 332 cm-1处的峰值则是金刚石本身的特征峰。在金刚石微槽的边缘的P3 处含有1 332 cm-1和1 349 cm-1两个峰,分别对应sp2碳的D 峰和G 峰,表明此区域的金刚石在激光作用下发生了非晶化。并且在金刚石微槽底部中心位置P4 处也检测出了金刚石的特征峰、D 峰和G 峰,这些特征峰表明金刚石微槽中心区域底部残留有非晶碳和石墨,也证实了飞秒激光辐照金刚石后,碳原子的结构从sp3杂化变成了sp2杂化,而在微槽底部依然能检测到金刚石的特征峰,说明微槽底部的石墨层很薄。通过式(5)可以从理论上计算出石墨层的厚度[13]。

图10 飞秒激光加工金刚石的拉曼光谱分析Fig.10 Raman spectra analysis of diamond microgrooves processed by femtosecond laser

式中,χg是2.8 cm2/s(金刚石的热扩散系数),Tg是973 K(金刚石的石墨化温度),Ts是3923 K(石墨的升华温度),τ是228 fs(飞秒激光的脉冲宽度),计算得石墨层厚度为11.1 nm。上述拉曼分析结果显示飞秒激光辐照后的金刚石发生了非晶化和石墨化。

进一步研究了在不同激光能量密度的条件下,金刚石微槽中心区域的拉曼光谱的变化规律,结果如图11。不管激光能量密度如何变化,微槽中心区域都出现了金刚石的特征峰、D 峰和G 峰,同时随着激光能量密度的变化,金刚石的特征峰、D 峰及G 峰均存在红移现象。当激光能量密度从3.84 J/cm2增至24.34 J/cm2,金刚石的特征峰从1 336 cm-1变化成1 334 cm-1(红移量2 cm-1),D 峰的特征峰值从1 349 cm-1变化成1 341 cm-1(红移量8 cm-1),G 峰的特征峰值从1 586 cm-1变化成1 581 cm-1(红移量5 cm-1)。金刚石的特征峰、D 峰及G 峰都出现红移是因为金刚石材料中碳原子的键长随着激光能量密度的增加而变长了[26]。根据金刚石拉曼峰的偏移量可以进一步计算出激光辐照中心区域金刚石的微观残余拉应力,金刚石拉曼峰的偏移量与残余应力之间的关系可表示为[27]

图11 激光能量密度对金刚石微槽中心区域的拉曼光谱的影响Fig.11 Effect of different laser fluences on Raman spectra in the central region of diamond microgrooves

式中,v0为原始的金刚石拉曼峰值,ν为加工后的金刚石的拉曼峰值。因此,利用式(6)可以计算得到不同激光能量密度下金刚石微槽中心处的微观残余应力。当激光能量密度为3.84 J/cm2时,金刚石微槽中心处的残余拉应力为694 MPa;当激光能量密度增加至24.34 J/cm2时,残余拉应力增大至为1 389 MPa,增加了1 倍多。这说明飞秒激光辐照后的金刚石材料内部存在较大的残余拉应力。另外,由于金刚石的(110)晶面的断裂能明显比(100)晶面的断裂能更低[28],因此沿晶向更容易形成裂纹。

2.4 飞秒激光烧蚀金刚石温度场仿真

为了深入理解飞秒激光加工金刚石的材料去除机理,利用ANSYS 有限元仿真软件模拟了飞秒激光烧蚀金刚石的温度场分布,仿真过程中对飞秒激光脉冲的处理与文献[29]相似。在仿真实验中简化了激光烧蚀金刚石的仿真模型,只考虑了材料与外界的对流换热以及材料表面的热传导,忽略了材料的热辐射。为了简化计算,仿真中忽略金刚石的物性参数随温度变化所带来的影响,表2 给出了金刚石的物性参数。

表2 单晶金刚石的物理性能[30]Table 2 Physical properties of single crystal diamond[30]

根据激光加工金刚石的尺寸大小,建立飞秒激光加工金刚石的仿真模型。考虑到激光具有轴对称分布的特点,将仿真中激光辐照区域设置为实际辐照区域的1/4,从而提升计算的精度和速度以及减小计算量。有限元仿真模型中单元类型选择PLANE55,在考虑了所用激光参数的情况下,模型尺寸设置为半径80 μm、厚10 μm。网格单元的尺寸一般为激光光斑尺寸的1/4 或者1/5[29],考虑到计算的精度和速度,模型的单元大小选择为0.5 μm×0.5 μm。飞秒激光加工金刚石的有限元仿真模型经过简化后如图12(a)。该模型选取了金刚石模型的顶面作为激光加载面,而与顶面互相垂直的侧面和底面作为对流传热界面。在激光热流加载过程中,通过计算得到了每个单元所需要的热流量,并将其作为表面荷载施加给每个单元。图12(b)是基于上述仿真模拟得到的激光中心位置温度随时间的变化曲线,从图中可以看到激光中心位置的温度远远超过金刚石材料的升华温度。考虑到金刚石到达升华温度后直接变为气态,局部材料将不参与激光的吸收于传热,所以计算时使用生死单元法,当单元的温度超过金刚石升华的温度时,该单元视为失效,并将下方的单元作为下次温度加载的单元。

图12 飞秒激光加工金刚石的有限元仿真模型和飞秒激光中心位置温度随时间的变化曲线Fig.12 Finite element simulation model of femtosecond laser processing of diamond and Temperature versus time curve at the center of the femtosecond laser

图13 为用不同能量密度的飞秒激光烧蚀金刚石过程中峰值功率时刻的温度场等高线图。图14(a)和(b)分别是飞秒激光辐照金刚石沿X方向和Z方向的峰值功率时刻的温度曲线分布,从图13 和图14 也可以看出,当飞秒激光能量密度为3.84 J/cm2时,激光能量沿Z方向经过33 nm 的传播距离后金刚石的内部温度进一步降低到700 ℃(金刚石石墨化温度)。当飞秒激光能量密度为24.34 J/cm2时,激光能量沿Z方向经过26 nm 的传播距离后金刚石的内部温度继续降低到700 ℃。这说明,飞秒激光辐照能量大多集中在金刚石的表层,而且几乎不会通过热传导扩散到金刚石内部。随着飞秒激光能量密度的增加,辐照区内金刚石的温度大幅度升高,且大部分金刚石材料都被升华了,因此被飞秒激光加工的金刚石微槽周围几乎没有碎屑,加工表面非常干净。另外,从X、Z方向的温度曲线,可以看出飞秒激光加工金刚石经历了金刚石石墨化和石墨升华。从温度曲线可以得到了沿Z方向(激光辐照方向)的石墨层厚度,当飞秒激光能量密度为3.84 J/cm2时,沿Z方向的石墨层厚度为33 nm;当飞秒激光能量密度增至24.34 J/cm2时,Z方向的石墨厚度为26 nm。仿真模拟得到的石墨层厚度与理论计算得到的石墨层厚度很接近,验证了仿真模型的可靠性和正确性。

图14 金刚石辐照区内X 方向和Z 方向的峰值功率时刻的温度曲线Fig.14 Temperature profiles along X direction and Z direction in the diamond irradiated zone at the peak power moment

3 结论

本文研究了飞秒激光能量密度、扫描速度、扫描次数对金刚石烧蚀区微观形貌的影响,计算了飞秒激光加工金刚石的烧蚀阈值、烧蚀速率和材料去除率,通过对激光烧蚀区域进行拉曼分析和温度场仿真模拟,揭示了飞秒激光烧蚀金刚石的材料去除机理。研究结果表明:1)飞秒激光烧蚀金刚石微槽的边缘干净无碎屑,但在烧蚀区域出现了沿晶向的裂纹。微槽中心产生了周期约为460~640 nm 的纳米条纹,微槽边缘出现了周期约为100~230 nm 的纳米条纹,并且微槽边缘的纳米条纹更加规则有序,条纹方向和激光偏振方向垂直。2)随着激光能量密度的增加,金刚石微槽内纳米条纹的有序性和均匀性先变好后逐渐变差。增加激光的扫描速度可以在微槽中心形成周期更大的纳米条纹,但会使微槽边缘的纳米条纹变得不连续、大小不均一。随着激光扫描次数的增加,微槽中心会出现周期接近λ/2 的纳米条纹;但是继续增加扫描次数会出现明显的热量累积,导致微槽中心不再出现规律性的纳米条纹,且微槽边缘的纳米条纹的均匀性也会变差。3)实验得到金刚石的烧蚀阈值为3.20 J/cm2。飞秒激光加工金刚石的烧蚀速率和材料去除率都随激光能量密度的增加而呈近似线性增加。当激光能量密度增加到24.34 J/cm2时,烧蚀速率为44.8 nm/pulse,材料去除率为4.34×10-10g/pulse。4)拉曼检测发现飞秒激光加工后的金刚石发生了非晶化和石墨化。理论计算得到石墨层厚度为11.1 nm。进一步发现飞秒激光烧蚀后的金刚石存在显著的微观残余拉应力,当激光能量密度增加至24.34 J/cm2时,残余拉应力增大至389 MPa。5)飞秒激光烧蚀金刚石的温度场仿真结果表明,飞秒激光中心位置的温度已经远远超过了金刚石升华的温度,所以飞秒激光去除金刚石材料主要是以金刚石升华为主。另外,飞秒激光的辐照能量主要分布在金刚石的表面,而传导到金刚石内部的激光能量极少,且仿真得到石墨层的厚度与理论计算结果很接近。