MIM数字孪生技术在眼前山铁矿的应用实践

秦 智, 张宝金, 翟建波, 迟 强, 陈小伟, 李永生, 李少辉

(1.中国恩菲工程技术有限公司, 北京 100038; 2.鞍钢集团矿业有限公司眼前山分公司, 辽宁 鞍山 114000)

1 前言

随着矿业领域的发展,优质矿产资源逐步减少,矿石工业品位也逐步下降,过去15年中,智利铜矿石的平均工业品位下降了30%,矿山行业正在向深海、深部和高海拔地区发展,对矿山智能化和部分工序无人化提出了更高的要求。其次,全球“双碳”目标共识的形成也促进了矿山智慧化、精细化的升级,迫切需要矿山行业进行绿色转型。如何构建资源利用率高、对环境破坏小、资源能耗低的绿色矿山是目前行业内的主要问题[1]。另外,矿山还存在工人老龄化严重,新招人员不足等问题,减少现场作业人员,优化作业环境已经刻不容缓。

数字孪生技术作为一项新兴的技术,目前已经在智慧城市、智慧医疗、装备制造等领域有了较好的发展[2],在一定程度上可以节约成本,提高作业准确率和效率,并已经得到广泛应用[3]。在矿业领域,煤矿因其规模大,工艺流程相对简单等特点,在数字孪生技术发面发展较快。如部分煤矿构建五维数字孪生模型,实现井下废气动态检测,对各类废气设置不同的临界值,结合数据模型提供优于传统管理模式的告警信息,为井下安全管理提供参考数据[4]。非煤矿山因生产工艺的特殊性,使得数字孪生技术发展较为缓慢。

数字孪生矿山是矿山行业基于数字孪生体构建的虚拟矿山,也是数字化转型的一个方向。通过将复杂的地质模型、地表无人机模型、地下巷道模型、硐室模型和设备三维模型数字孪生化,可以让作业人员在一个绝对安全、不考虑空间阻碍的情况下进入与实际情况一致的数字孪生矿山。通过真实数据模拟的数字孪生矿山,不仅可以实现设备远程操控或数据可视化,也可以逐步在危险区域实现无人化作业,并对矿山运营过程中的人员数量和岗位职责进行优化。

2 MIM数字孪生架构设计

MIM数字孪生平台主要由一套矿山信息模型和五个模块构成。分别是一个智能管控系统、一个多元融合网络、一个智慧管控中心、一个数据中台和承载业务应用模块。平台的架构如图1所示。MIM数字孪生平台以“矿石流”为主线构建全流程的数字孪生模型,实现部分采矿工序的远程操控和无人化。同时,通过智能管控系统实现多元异构的数据采集、汇总与分析,将数据存储与数据中台中。数据中台结合工程经验,将先进的自动化、信息化、数字化、智能化技术与矿山工程、管理理念、管理方式和管理手段紧密结合起来,实现资源、计划、生产、运输、物流、库存全过程的信息化管理。最终,平台通过跨平台应用从模型渲染、管理驾驶舱、运营管理、公辅设施管理和智能决策等多个方面为矿山智慧化运营提供支持。

图1 MIM数字孪生总体架构示意图

2.1 智能管控系统

2.2 多元融合网络

多元融合网络主要解决不同来源的数据整合问题,为数字孪生矿山提供数据支持。同时,多元融合网络也可以满足严苛的安全管理要求,并达到不同网域间数据高效互通的应用需求。综合集控系统采集了矿石流过程中的控制数据,是控制数据的主要来源。该部分数据通过OPC UA传输给数据中台,不仅可以大幅提高信息传输能力,也可以支持多种网络传输协议。此外,多元融合网络可将4G/5G、WIFI 6、UWB定位、有线网络等来源的数据均进行整合,建设一张融合的有线+无线的工业互联网,将矿山综合集控、运营管理、安全环保管理、能源管理等系统之间的数据交互,避免出现“信息孤岛”[5]。同时,以一体化融合技术构建的多元融合网络为核心,覆盖整个矿山生产、业务、管理流程,构建全矿信息高速公路,有效简化网络结构、提高数字融合程度、降低基建投资、减少运营维护费用[6]。

2.3 智慧管控中心

智能管控中心作为数据汇总的中心,除了实现传统的调度职能外,也汇聚了各系统的数据,实现各岗位的扁平化管理。操作人员通过管控系统实现生产管理,报表管理、信息显示,视频监控及调度通讯等功能,及时掌握全矿的全方位信息并能通过管控系统对生产进行统一管理及调度指挥。

智慧矿山的生产管理核心区,主要包含矿山管控大厅的生产操作控制区、生产运营管理区、安全环保管理区、决策指挥区、全信息可视化区和数据机房、云服务和数据服务。生产操作工、生产技术人员、生产管理人员将在智慧管控中心进行协同办公,降低沟通成本,提高运营效率。

2.4 数据中台

数据中台是整个矿山数据平台的边缘侧数据采集、处理和分析的核心,工业数据由本核心进行边缘侧的采集,统一存储在数据中心的数据中台中,并进行数据的处理与分析。具体内容包括基础平台、IOT物联网数据采集与转发平台、数据处理与服务平台、业务系统集成平台等。

眼前山项目应用华为ROMA Connect数据集成平台作为数据中台,完成了数据集成和数据分发功能。其中数据集成部分可以把结构化数据和现有的后端数据接口进行整合并通过API进行统一管理和发布;此外,也可以将消息数据和设备监控数据进行采集,并通过队列的方式进行发布。数据通过集成和治理后,不仅可支撑驾驶舱和应用管理系统,还可与二级平台实现无缝对接,其他系统也可以通过统一接入服务进行数据消费。

2.5 数字孪生平台

数字孪生平台将根据项目实际需求,整合各类模型(BIM模型、倾斜摄影模型、常规模型等)和数据中台数据信息,对采矿全过程进行数字建模和模拟并构建数字孪生矿山。

确定好参数范围,对数据集的训练可以得出多个优秀的参数组合。本文根据准确率取最高的前30个优秀参数组合作为多重随机森林加权大数投票算法的基分类器进行观察。图10为随着基分类器个数的增加动态行为的识别准确率。

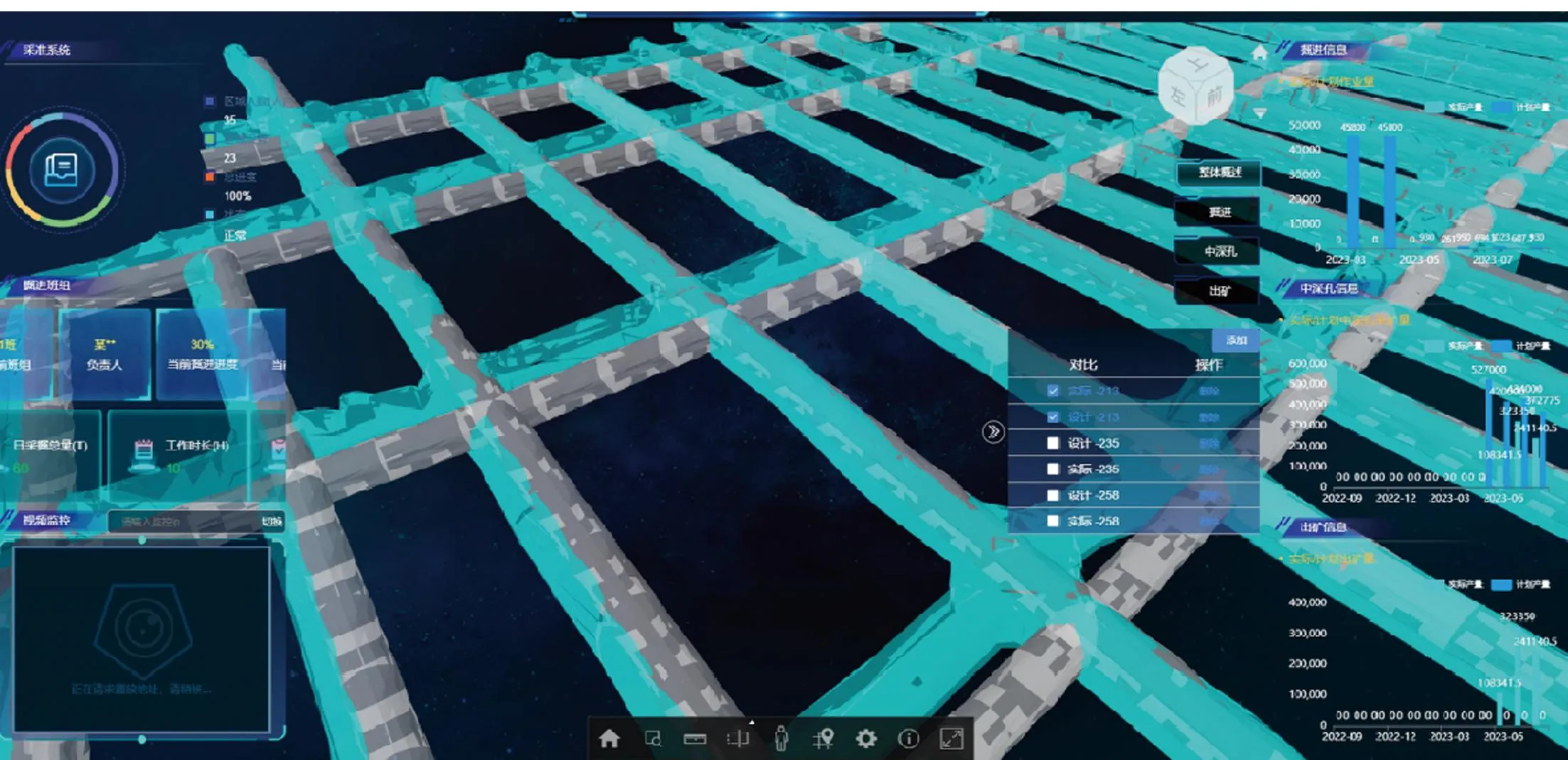

平台主要内容包扩管理驾驶舱、资源数字化管理系统、生产运营管理系统、安全环保管理系统、能源管理系统等。其融合了生产监测监控、生产管理以及生产运营三大类职责,旨在提高协同运营管控的效率和效果,实现采、选、冶运营一体化。通过MIM数字孪生平台,整合来自资源、设计、采准、采矿中深孔、回采出矿、破碎、提升、运输、通风、供排水、供配电、压风、安全、环保、矿区、维护、管理等各方面可用的生产和管理数据,建立数字孪生矿山,并按照行业认可的方案模板、报告、数据看板和运营关键业绩指标进行生产运营的实时动态显示和预警,让管理层能够实时掌握矿山运营状况,并做出更好的决策。

3 数字孪生平台在眼前山铁矿的应用

眼前山铁矿作为鞍钢集团矿业有限公司所属8座矿山的一座主要矿山,2009年露天转地下,设计规模800万t/a,是目前国内最大的露天转地下铁矿山[7]。建设初期眼前山铁矿面临现场井下作业人员多、采掘设备自动化程度低、操作和看守性岗位多,存在人员、设备等数据无法全面感知、工作环境差、安全风险系数高、生产效率低等问题。

为了有效解决上述问题,眼前山铁矿应用MIM数字孪生体系构建数字孪生矿山,建立地质资源、设计和计划、采准、采矿中深孔、出矿、有轨运输、破碎、提升、胶带运输、铁运等主要生产工序数字孪生体,建立水泵房、变电所、风机等生产辅助工序的无人值守与远程监控系统,通过全矿三维信息模型建立采矿运营一体化平台,实现生产运营管理、安全环保管理等功能,达到降本增效、保障安全的数字化转型目标,通过远程数据挖掘和解算,实现矿山智能调度和管理。项目的应用特点主要包括以下六个方面。

3.1 多专业多格式模型实现数据统一

建设数字孪生矿山涉及到多专业、多格式、多种数据结构的信息化模型,不同类型的模型虽然表现形式不同,但都是由网格模型和属性信息两部分构成,通过解析模型数据,将网格数据和属性信息进行拆分和组合,即可实现多种模型的统一。

不同的模型也存在坐标系匹配的问题,眼前山项目将外部系统数据结合三维模型,共同构建匹配实际情况的数字孪生模型,统一地表地下坐标系,实现了各类坐标数据的统一管理。同时,局部模型通过定义基准原点的方式与统一坐标系进行匹配。通过这种方式,不仅仅关联了所有系统的坐标数据,同时也为子系统的局部空间模型设计提供了便利。

如井下巷道的设计模型为局部空间坐标系,实际扫描的巷道点云数据为WGS84坐标系,巷道中的人员和机具的定位数据需经过UWB数据采集并解算来获取相对基站的坐标数据。通过定义统一的坐标、角度和缩放,可以实现上述任意类型坐标系的转换,并实现各类模型数据与定位数据的互通。对比如图3所示。

图3 点云模型与设计模型对比

通过模型数据的整合,一方面可以统一全生命周期中各类模型的表达方式,减少不同专业之间的数据交互成本;另一方面由于数据未经过接口的筛选,也可以为后续的数据应用提供更为精准的数据溯源。

3.2 多源异构数据完成数据融合

结合矿山需要采集多源异构的数据的实际需求,眼前山构建了多元融合网络,将各信息系统数据、仪表实时数据、BIM模型数据、定位数据、视频数据进行整合。完整的数据构建了数据仓库,并通过中台进行数据存储、统计与分析。同时,也可以根据前端开发需求,定制开发各类接口,满足数据使用需求。

眼前山项目主要通过RESTful API、MQTT和视频流(RTSP协议)三种方式实现全流程多团队协作设计。生产运营主数据主要通过RESTful API进行发布,经过数据中台治理后的数据通过多维度的接口进行发布,各前端均可按需调取;实时数据通过MQTT主题订阅模式进行发布,应用订阅Topic后即可持续收到消息队列数据并更新页面;视频数据通过RTSP协议播放视频流,各前端也可以根据需要在不同的客户端进行调用与播放。通过上述三种方式的传输,完成了结构化数据、时序数据和流数据的传输,满足各应用场景需求。

此外,通过建设智慧矿山边缘节点,统筹计算资源,不仅提高了边端的效率,同时也提高了系统稳定性;利用云计算的高弹性、高可靠性、高冗余的特点,各种业务应用系统轻松部署、动态的调度各类资源,实现资源集约化建设;实现从井上到井下多种业务相互协同、多级联动,实现了生产运营信息化、可视化、实时化的目标,提升了生产运营管理效率,降低了部署成本。

3.3 现场作业人员实现岗位优化

现场管控中心进行了大量优化,实现了现场的扁平化管理。管控中心主要分为生产操作区和运营管理区两部分。

其中生产操作区包含综合集控区、采矿控制操作区、提升运输控制操作区、公辅融合控制操作区及大屏控制台。通过配置大屏幕系统,实现整个“矿石流”各生产工序的远程集中操作控制。综合集控区包括各区域的集控系统操作台,包含无人电机车运输系统、溜破系统、提升系统、地表胶带运输、干选、通风、锅炉房、排水泵房等区域。通过对固定设施的智能改造,实现固定设施无人值守;同时也对井下无人电机车有轨运输中段进行改造,实现了无人电机车远程操控,将过去一班组人员的工作量缩减为一人完成,并有效优化了作业环境。

运营管理区包括智能资源数字化管理区、生产运营管理区、能源管理区、安全环保管理区、铁运智能化调度、人员定位/视频调度、综合语音调度、决策指挥区等,各区域均配置相应的操作台及大屏。运营管理区将相关的管理岗位进行整合,不同部门可在管控大厅进行跨专业交流,及时获取最准确、最及时、最符合需求的数据。同时,各个岗位的人员也得到精简,如人员定位和视频监控岗位进行了融合,通过数字孪生模型,将地表地下的人员、车辆定位数据以及各区域视频数据进行整合,共同构建一个虚拟的矿山定位系统,可在三维场景中精确定位并查询相关关联信息。

岗位优化后,管控大厅集成了各个部门的管理职能,现场人员可快速调取各个管理模块的数据和功能,不仅提高了各部门间的沟通效率,也为数据的准确性、一致性提供了保障。

3.4 部分生产过程实现智能决策

数字孪生技术在矿山行业一大优势是可以依据数据采集、仿真技术和智能分析达到事前预测和智慧决策的目的[8]。眼前山矿山决策支持系统应用数字孪生模块和智能决策模块不断优化生产和管理,以眼前山铁矿的矿石流和业务流大数据为基础,结合地下采矿生产工艺和生产管理实际,运用运筹学、系统工程、人工智能和机器学习等理论和算法,不断积累生产和管理过程的决策信息,提升系统仿生决策能力,向矿山决策和管理人员提供及时有效的生产、成本、效益决策信息,实现生产和经营双流程自主决策,助力矿山进一步提升生产运营管理水平及能力[9]。

本次实施的智能决策模块主要包括四个部分,分别是采场生产决策、排水智能决策、成本智能分析和设备预防性维护。采场生产决策划针对眼前山铁矿采区生产业务的系统模型预测,通过建立采场生产决策模型从而实现采区科学排产和生产工序间最优化调配衔接,智能决策界面如图4所示。

图4 智能决策驾驶舱界面

排水智能决策结合眼前山天气预报降雨量数据,峰谷平阶段电价,以及泵池液位,排水泵数量与排水功率等参数,构建一套模型算法,由系统给出未来7天排水计划方案;成本智能分析功能是对眼前山铁矿直接生产成本的预测分析,通过对各生产工序数量统计为基础(如电量,柴油用量,材料量、备品数量等)再根据单价估算参数,构建一套预测模型,预测各工序环节、设备机台、单班次的直接生产成本,让决策人员及时掌控主要生产工序(矿石流)或核心设备机台(公辅工序)的生产成本信息,辅助生产决策;设备预防性维护结合采矿各工序设备的历史维护信息,对设备及易损部件给出预判,在系统设备出现故障前,主动对设备进行故障诊断。同时,结合采购周期信息,对重点生产设备易损耗部件,给出库存不足预警提示。

实施智能决策模块后,可将过往大量的经验数据进行汇总,将以往“凭经验做决策”过渡到“凭数据做决策”,不仅规范了管理手段,也使得项目决策更加准确和及时。

3.5 虚拟仿真技术得到应用

数字孪生与工业互联网、大数据、VR、AR和混合现实(MR)等技术融合是未来的发展趋势[10]。眼前山项目基于全矿数字孪生模型,现场构建了包括实景沙盘模型、三维流程动画、裸眼全息大屏和VR虚拟实训系统,充分利用虚拟的数字孪生模型,用不同的表现形式对全矿生产流程进行仿真和模拟。通过虚拟仿真技术,不仅可以直观了解全矿石流的走向,也可以对一些危险区域进行虚拟探索,同时还可以在虚拟的环境下进行高仿真的虚拟实训,不仅降低了训练成本,也提高了培训效率。

3.6 智能设备实现远程操控

随着数字媒体技术的发展,高精度的虚拟场景配合准确的数据采集,可以通过虚拟场景真实还原矿山场景[11]。眼前山项目通过提高采准信息传递、作业调度与统计效率,提高设备故障及时处理能力,实现采准系统“凿岩—装药—爆破—出矿—支护”生产流程所有单体设备运行状态监控和定位数据采集。同时也促进了采准作业与资源数字化管理系统、生产运营管理系统的有效联动,并可及时获取布孔、爆破等采准设计工艺指导信息,提高采准作业精度与地质精细化管理能力。

以铲运机为例,眼前山通过研究智能铲运机自动装卸技术,在井下构建了用于接受和传输信号的巷道通信系统、承载了传感器、摄像头以及智能控制器的车载控制系统以及保障安全的安全门禁系统。地表在管控中心构建包括操控台、PLC控制站、工控主机、工业显示屏在内的操作平台,即可实现对井下铲运车的远程遥控和无人驾驶作业调度,并可实现一人控制多台铲运机同时自主作业。

4 结论

数字孪生矿山的应用是智慧矿山发展的重要方向。眼前山铁矿应用MIM数字孪生体系构建了完整的数字孪生矿山,通过优化现场数据采集、数据治理、网络融合、智慧化应用等基础建设,有效提升了生产效率,优化了作业环境。

此外,数字孪生矿山模型提供的模型和数据基础还存在更多的发展潜力。目前眼前山铁矿通过应用远程智能设备,已经实现了部分岗位优化与智能决策。后续还可以不断拓展应用范围,如经过不断的真实数据积累,可构建采矿机理模型,为采掘计划制定提供参考,并进一步优化设计;同时,可将设备参数信息、运行状态、维护数据等设备信息共同构建大模型,模拟设备运转过程,提高设备预维护准确性;此外,也可以结合不同专业需求,将孪生模型、工程经验、监测数据进行整合,构建更多的智能决策场景,并进一步提高现场的智慧化管理水平。