挂具球形设计在塑料电镀中的应用

刘文芬,王志明

(天津科维尔科技有限公司,天津 300160)

汽车行业普遍使用电镀工艺装饰产品外观,增加汽车零部件的硬度及抗腐蚀性[1]。塑料电镀(POP,Plating on plastic)开发于20 世纪,后逐步实现工业化[2],我国在20 世纪60年代中期也开始进行塑料电镀的生产,当时主要用于钮扣、带扣等小产品,以不起皮、类金属即可满足要求[3]。与金属制件相比,塑料电镀制品不仅可以实现很好的金属质感,而且能减轻制品重量,在有效改善塑料外观及装饰性的同时,也改善了其在电、热及耐蚀等方面的性能[4]。随着现代汽车对豪华、美观以及轻量化追求的不断提高,塑料电镀Cu/Ni/Cr 以其优美的金属光泽外观、易加工、减重、性能优异及成本较低等众多优点,在汽车制件电镀中逐渐占据了越来越重要的地位[5],应用领域涵盖了车门拉手、汽车商标、标徽、车内饰、反光镜、表盘装饰、操作杆头、方向盘装饰、高级车轮壳罩、隔栅等。

由于塑料电镀如此广泛地在汽车行业中的应用,塑料电镀的标准和要求也不断提高,2010年以来,汽车销量逐年增加,因塑料电镀件腐蚀而引起的售后索赔也越来越多。车主对汽车外观质量的重视使生产企业对质量的意识也不断加强[6],特别是装配性要求高的零部件,既要满足主机厂性能标准,如:厚度、耐蚀性、耐温性等,也要满足装配的功能性,如:不能超出重量的公差,否则就可能造成装配后间隙不合格,不回弹,甚至装配不上,即镀层不能低于厚度标准也不能过厚。这与工艺控制有关,溶液组成不稳定,容易导致镀层厚度不均匀[7],在工艺控制稳定的前提下,还与工装设计有关[8-9]。由于电镀过程中电流分布的不均匀特性,按照通常的挂具设计,导致了每一个飞巴上多个零件的电镀层厚度差别较大,能够同时满足电镀标准和装配性要求的零件很少,这样合格率低导致电镀成本太高,不符合精益生产的要求。本篇主要阐述通过电镀挂具的设计优化,来提高产品的合格率。

1 样件的试制

实验样件名称:扣手装饰板,其结构如图1 所示。素材材质为PC-ABS-CB3110C,试验数量为150件。

图1 扣手装饰板试样图Fig.1 Sample diagram of buckle decorative board

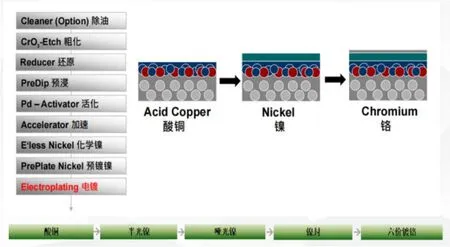

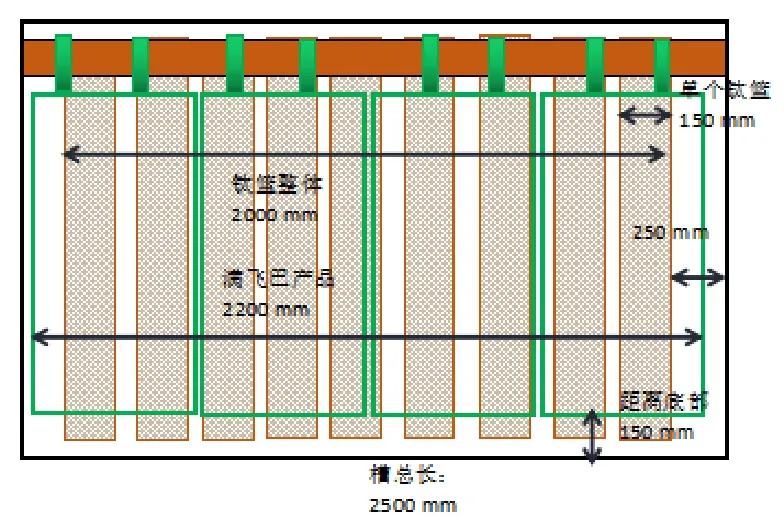

电镀线为:天津科维尔科技有限公司全自动塑胶生产线,产品执行标准:DBL8465:2019-05,此产品工艺设计的难点在于,即规定了产品厚度的标准,又规定了产品镀后质量的公差,质量的公差决定了产品的装配性。产品工艺流程见图2,产品挂具框架设计见图3。

图2 产品工艺流程图Fig.2 Flow chart of product process

图3 产品挂具框架设计简图Fig.3 Schematic design of product hanger frame

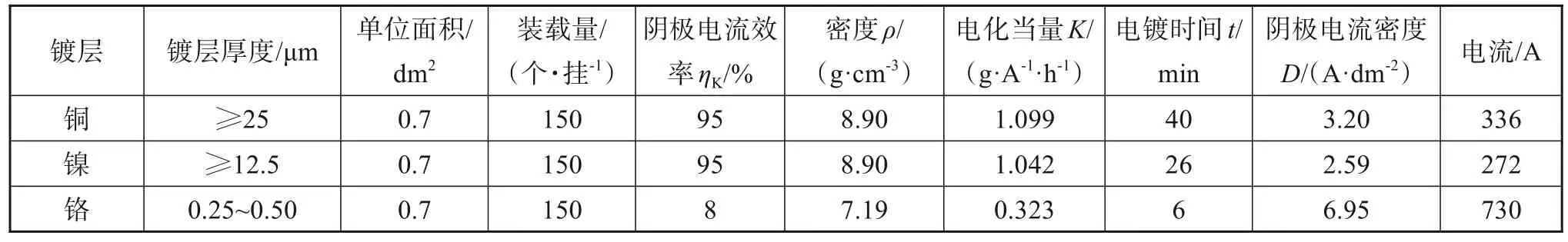

产品电流密度设计根据公式(1)进行计算:

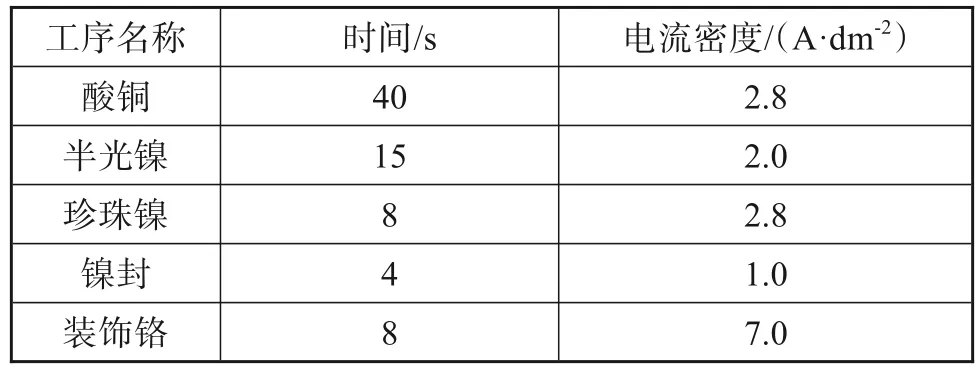

其中:δ为膜厚,μm;K为电化学当量,g/(A·h);D为电流密度,A/dm2;t为电镀时间,min;η为电流效率;ρ为密度,g/cm3;v为电镀速率,μm/min;K和ρ从手册上可以查到,具体设计数值见表1。

表1 试样电流密度设计Tab.1 Design of sample current density

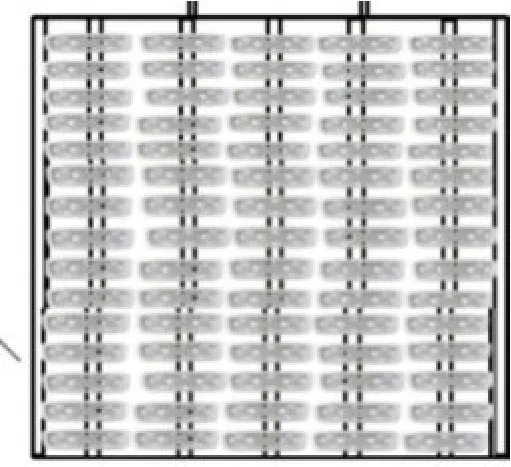

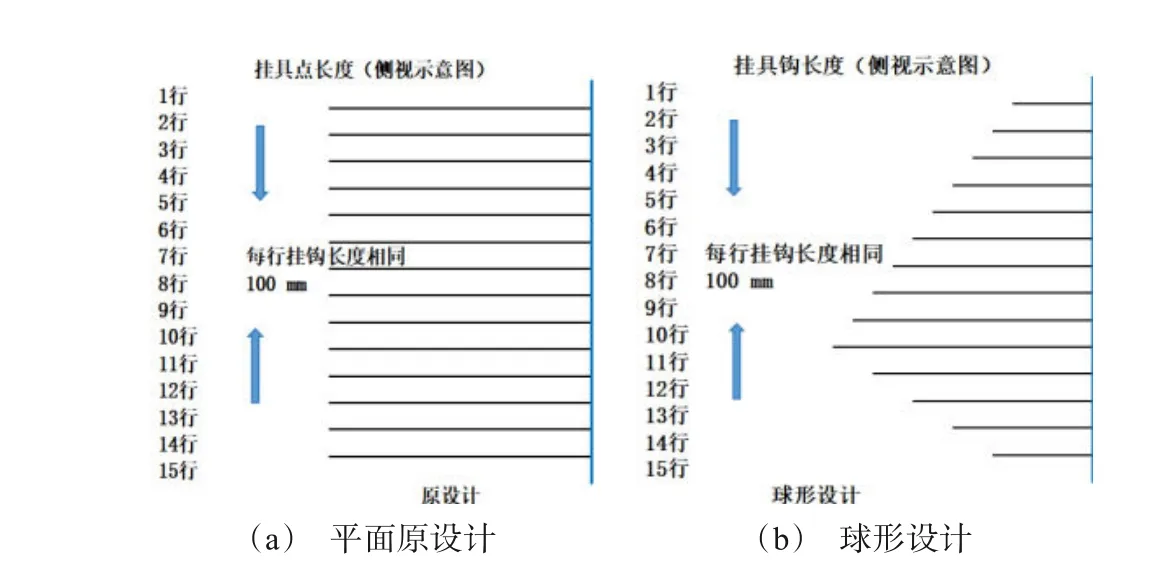

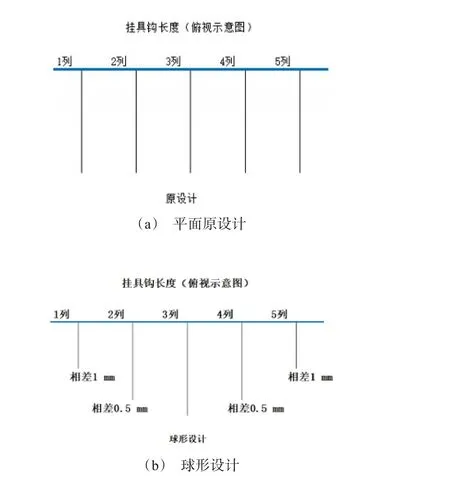

产品的挂具形式设计优为重要,本研究同时开展了两种挂具设计的对比实验,一种为通常的平面设计,另一种为球形设计,其它工艺完全相同。球形设计方案:根据多次实验数据得出电流强弱分布图,再根据电流强弱分布位置设计挂具导电钩长短。图4 是所设计的两种挂完零件的挂具的正视图,两种设计的正视图没有区别,设计为单面75(15×5)件,双面150件的布局形式。图5(a)为平面设计的侧视图,图5(b)为球形设计的侧视图,可以看出球形设计的挂具上下位置挂钩短,中间位置挂钩长,第10行挂钩最长。图6(a)为平面设计的俯视图,图6(b)为球形设计的俯视图,可以看出,球形设计的挂具左右位置挂钩短,中间位置挂钩长,这样挂具就形成了球形设计的整体外观。

图4 平面及球形设计的挂具的正视图Fig.4 Front view of hanging device for graphic design and spherical design

图5 挂钩侧视示意图Fig.5 Side view of the hook

图6 挂钩俯视示意图Fig.6 Overhead view of the hook

产品的工艺参数设置如表2 所示。试样电镀完成后,放置24 h,进行各项性能测试。为了方便测量的一一对应,把试样在挂具上的位置进行编号,试样分布在挂具的正反两面,正面记为A,反面记为B,每一侧共5 列,记为A1~A5,共15 行,记为A1-1~A15-1,反面记为B1~B5,B1-1~B15-1。另一常规对比挂具的正反面分别记为AA1~AA5,AA1-1~AA15-1,及BB1~BB5,BB1-1~BB15-1。

表2 试样的工艺参数设计Tab.2 Design of process parameters of the sample

2 性能要求及测试方法

2.1 膜厚

标准要求:铜层≥25 μm;镍层≥12.5 μm;铬层≥0.25 μm;铜∶镍≥2∶1,产品镀后质量9.5 g±10%。采用德国Fischer STEPP-480 测厚仪,执行标准DBL 8465.22:2019 Table 4&DIN EN ISO 2177:2004,测定铜、镍、铬膜厚,采用JD2000-2 型电子称测产品质量。

2.2 盐雾实验

CASS 测试:采用专用的TC-089 CASS 试验箱进行24 h 测试,按照标准DBL 8465.22:2019 Table 9& MBN 10494-6:2021 测试,测试后样品表面无变化为合格。

2.3 气候循环测试

采用HT-HW-1000B 恒温恒湿实验箱,按照DBL 8465.22:2019 Table 10 & AK LV 112:2002,测试30个循环,样品不起泡,涂层不分层,不开裂为合格,凹陷点不进行评估。

2.4 耐温性实验

采用专用HT-HW-1000B恒温恒湿实验箱,按照DBL 8465.22:2019 Table 13 标准,测试温度为90 ℃,1 h 无视觉变化为合格;测试温度为23±5 ℃,24 h无视觉变化为合格。

2.5 耐温度冲击实验

采用HT-HW-1000B 恒温恒湿实验箱,按照DBL 8465.22:2019 Table 13 标准,高温110 ℃,时间1 h,然后于18±3 ℃水浴中速冷,冲击试验应连续进行三次,涂层不分层,不开裂为合格,凹陷点不进行评估。

3 实验结果

3.1 膜厚及质量

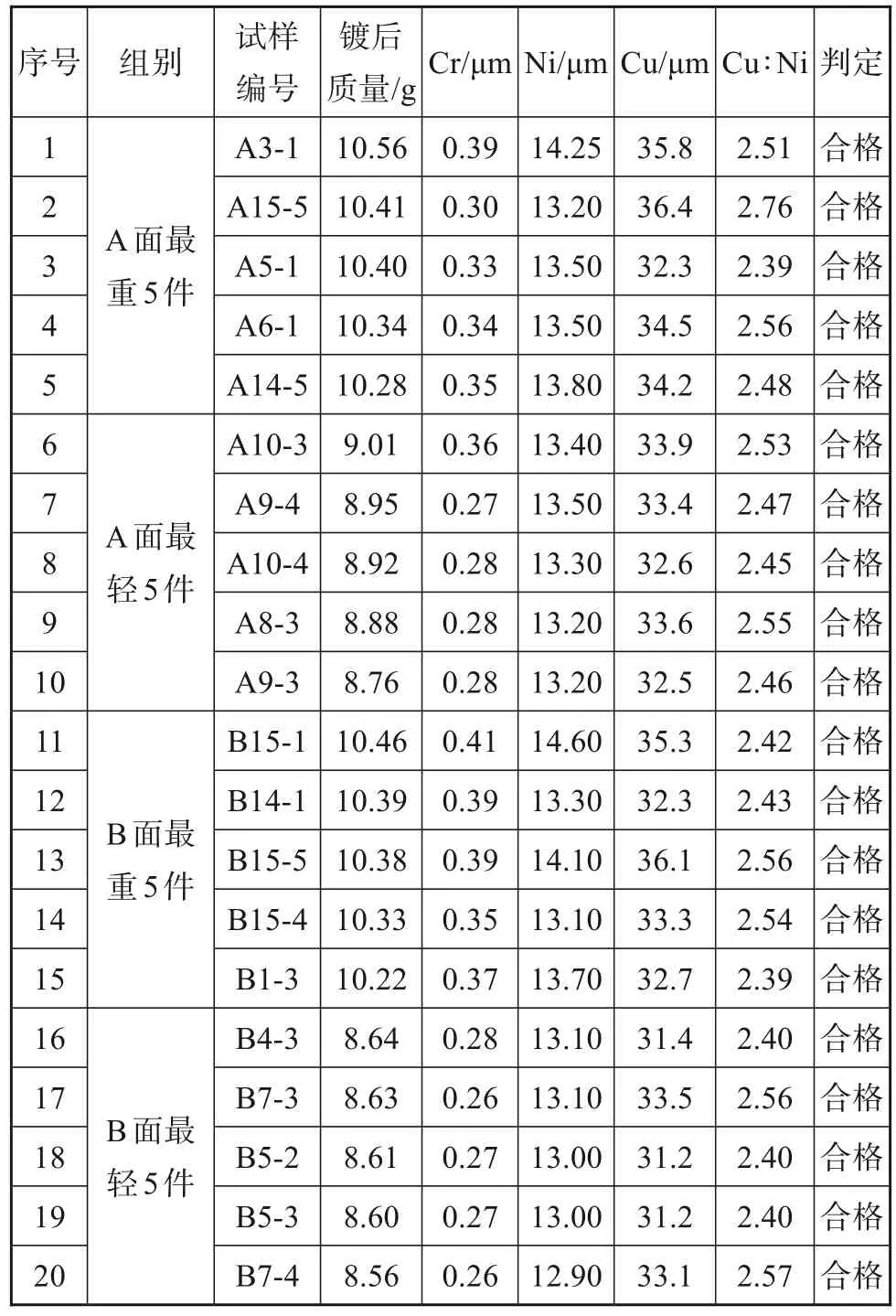

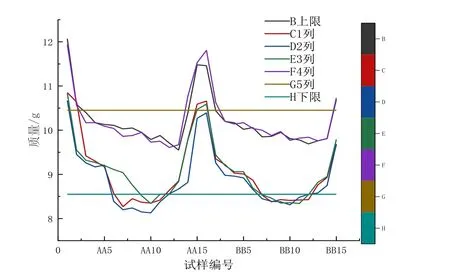

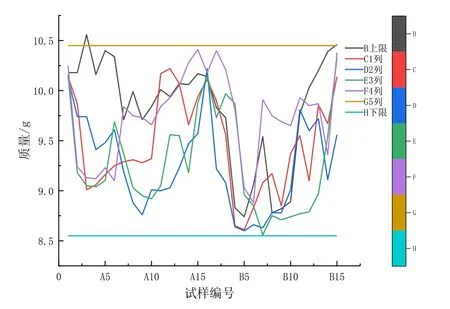

首先测量了150 件常规试样(AABB)的质量,镀后质量分布如图7 所示。30%试样超出了标准范围,同时测量了150 个AB 试样的质量,从镀后的质量分布图(图8)可以看出,镀层分布仍然是挂具中间位置薄,边缘位置厚的趋势,但已经可以达到标准要求。然后从正反两面各取质量最大和最小的5个试样,编制为4组,进行了厚度测量,测量结果如表3所示,镀层厚度及铜镍比均可满足标准要求。

表3 试样镀层厚度记录表Tab.3 Record for the coating thickness of the samples

图7 AABB试样镀后质量分布图Fig.7 Mass distribution diagram of the AABB samples after plating

图8 AB试样镀后质量分布图Fig.8 Mass distribution diagram of the AB samples after plating

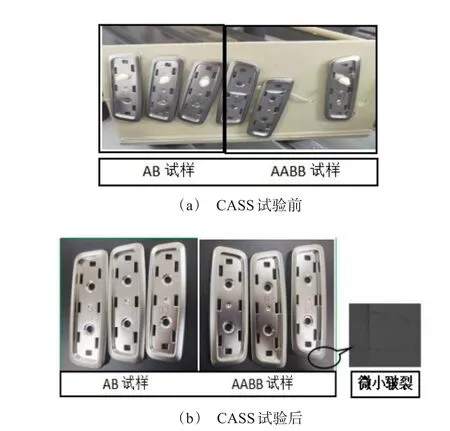

3.2 CASS实验

两种试样各取3 件进行CASS 实验(图9),表面均未发生腐蚀现象,但AABB 试样中一件产品在高区出现微的皲裂纹,此件铬层厚度为0.95 μm,铬层硬度高,在高温高湿高盐环境中会出现微裂纹。铬层超过1.0 μm 时,耐腐蚀性能明显下降,CASS 试验后铬层之间容易产生搭桥腐蚀引起铬腐蚀裂纹[10]。

图9 试样AB和AABB在CASS测试前后的表面状态Fig.9 Surface state of samples AB and AABB before and after CASS testing

3.3 气候循环测试

两种试样各取3 件进行气候循环测试(图10),测试后外观均无变化,可见采用两种挂具设计方案生产出的产品的气候循环都能满足标准要求。

图10 试样AB和AABB在气候循环测试前后的表面状态Fig.10 Surface state of samples AB and AABB before and after climate cycling test

3.4 耐温性实验

两种试样各取3 件进行耐温性测试(图11),测试后外观均无变化,可见采用两种挂具设计方案生产出的产品的耐温性都能满足标准要求。

图11 试样AB和AABB在耐温性测试前后的表面状态Fig.11 Surface state of samples AB and AABB before and after temperature resistance test

3.5 耐温度冲击实验

两种试样各取3 件进行耐温度冲击测试(图12),测试后外观均无变化,可见采用两种挂具设计方案生产出的产品的耐温度冲击都能满足标准要求。

图12 试样AB和AABB在耐温冲击测试前后的表面状态Fig.12 Surface state of samples AB and AABB before and after temperature impact test

4 结论

球形挂具设计方案有效地解决了小件产品在高低电位区镀层不均匀的问题,特别是对镀层硬度最高的铬层,其标准范围很窄,如:大众标准TL528A,铬层厚度要求为0.3~0.5 μm。挂具如采用平面设计,经常会有很多产品的厚度在要求的范围之外,出现高电流区厚、低电流区薄的现象。采用球形挂具设计方案,会增加挂具的设计难度,但可大大提高产品的均匀性,进而提高产品的合格率。