南河煤业选煤厂选煤方法的选择

王 鹏

(长治职业技术学院采选煤工程系,山西 长治 046000)

0 引言

南河煤业选煤厂属于典型的矿井型配套选煤厂,隶属于山西煤炭运销集团下属的南河煤业有限公司。南河煤业有限公司煤矿位于山西省高平市三甲镇,行政区划隶属于三甲镇管辖。选煤厂厂址位于南河煤业有限公司矿井现有工业场地内。南河煤业有限公司选煤厂入洗的煤种主要为无烟煤,是良好的民用及动力用煤。用于火力发电,各种工业锅炉,也可在建材工业、化学工业中做焙烧材料。

1 原煤煤质分析

南河煤业有限公司煤矿井田内稳定可采煤层为3 号和15 号煤层。

3 号煤为低灰-中灰、特低硫、高热值无烟煤三号(WY3),可作为合成氨用煤、动力用煤和民用煤;15号煤为中灰、中高硫、中热值—高热值之无烟煤,可作为动力用煤和民用煤。

依据原高平市建宁西山煤矿、高平任家庄煤业有限公司、山西高平鱼仙山煤业有限公司等原生产矿井定期监督检验报告(测试单位为高平市质量技术监督测试所,2007-2008 年),3 号煤层主要煤质特征如下:

水分(Mad)质量分数:原煤1.44%~2.37%,平均1.90%;浮煤1.23%~2.19%,平均1.79%;

灰分(Ad)质量分数:原煤12.65%~18.32%,平均16.11%;浮煤9.82%~14.62%,平均12.22%;

挥发分(Vdaf)质量分数:原煤9.39%~12.59%,平均10.96%;浮煤8.89%~10.59%,平均9.74%;

全硫(St,d)质量分数:原煤0.28%~0.46%,平均0.34%;浮煤0.32%~0.51%,平均0.41%;

发热量(Qgr,d):原煤27.52~30.41 MJ/kg,平 均28.91 MJ/kg;浮煤28.86~32.18 MJ/kg,平均30.54 MJ/kg。

焦渣特征(CRC):2

固定碳(Fc)质量分数:原煤71.78%~77.96%,平均74.28%;浮煤73.65%~80.14%,平均76.65%。

根据中国煤炭分类国家标准(GB5751—86),结合区域资料,本区3 号煤为中灰、特低硫、高热值—特高热值的无烟煤、贫煤。

15 号煤层主要煤质特征如下:

1)水分(Mad)质量分数:原煤为0.60%~1.49%,平均0.96%;浮煤为0.24%~1.01%,平均0.56%

2)灰分(Ad)质量分数:原煤为11.75%~25.39%,平均17.37%;浮煤为4.07%~9.56%,平均7.07%。

3)挥发分(Vdaf)质量分数:原煤为10.18%~14.06%,平均12.00%;浮煤为9.24%~11.47%,平均9.94%。

4)固定碳(FCd)质量分数:原煤为64.12%~79.30%,平均72.79%;浮煤为79.65%~86.52%,平均83.23%。

5)全硫(St,d)质量分数:原煤含量为1.99%~3.82%,平均2.34%;浮煤含量为2.13%~4.27%,平均2.50%;

6)碳(Cdaf)质量分数:原煤84.38%~88.23%,平均86.89%;浮煤87.64%~88.49%,平均87.94%。

7)氢(Hdaf)质量分数:原煤3.45%~3.90%,平均3.63%;浮煤3.56%~4.21%,平均3.71%。

8)氧(Odaf)质量分数:原煤7.51%~10.59%,平均8.46%;浮煤6.33%~7.93%,平均7.41%。

9)氮(Ndaf)质量分数:原煤0.93%~1.13%,平均1.00%;浮煤0.68%~1.11%,平均0.95%。

根据中国煤炭分类国家标准(GB5751—86),本区15 号煤为低灰-中灰、中高硫-高硫、高热值-特高热值的贫煤、无烟煤。

综合来看:3 号煤为低灰-中灰、特低硫、高热值无烟煤三号(WY3),可作为合成氨用煤、动力用煤和民用煤;15 号煤为中灰、中高硫、中热值—高热值之无烟煤,可作为动力用煤和民用煤。选煤厂100~3 mm粒级原煤可选性曲线图如图1 所示。

图1 选煤厂100~3 mm 粒级原煤可选性曲线图

洗煤厂主要产品为精煤、块煤、煤泥等,精煤产品作为动力煤销售,主要供附近电厂使用;块煤可作为民用及化工原料;煤泥可以供低热值电厂使用或民用。

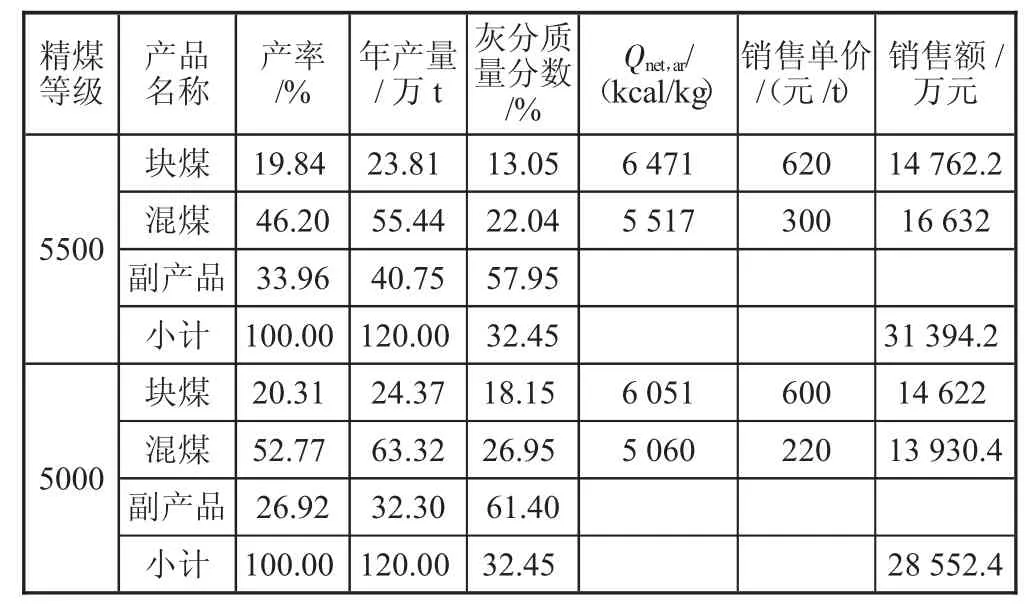

通过以下两个产品方案(表1 所示)进行分析、比选,从而确定设计推荐的产品方案。

表1 产品方案比较表

为使洗煤厂达到最大经济效益,对生产精煤按发热量需求进行多方案比较。从表中可以看出,当生产精煤发热量在5 500 kcal 时,综合销售额最大,洗煤厂最终确定生产发热量为5 500 kcal 的精煤产品,中煤和煤泥作为低热值产品直接销售。

综上所述,结合用户对产品质量的要求,确定本选煤厂的产品结构为:

1)100~40 mm 洗大块,灰分质量分数≤15%,水分质量分数≤8.0%,主要是气化用煤。

2)40~25 mm 洗中块,灰分质量分数≤15%,水分质量分数≤8.0%,主要是气化用煤。

3)25~13 mm 洗小块,灰分质量分数≤15%,水分质量分数≤8.0%,主要是气化用煤。

4)13~0 mm 末精煤,灰分质量分数≤22.5%,水分质量分数≤9.5%,Qnet,ar≥5 500 kcal/kg。可作优质动力用煤,也可作为化工行业用煤。

5)中煤灰分质量分数≤45%,煤泥灰分质量分数≤35%,Qnet,ar≥2 000 kcal/kg。主要是低热值电厂使用或民用。

2 选煤方法的选择

选煤厂入洗原煤主要为山西煤炭运销集团南河煤业有限公司矿井生产的无烟煤,随着下组煤即15号煤层的大量开采,原煤灰分及硫分均较高,不入洗无法满足发热量要求。本着有效利用资源、提高经济效益的方针,原煤应该全部入洗。原煤在筛分系统破碎至100 mm 以下,进入主厂房分选。分以下四个方面统筹考虑:

2.1 原煤(100~0 mm)的分选

对于原煤(100~0 mm),选煤方法虽然种类众多,但目前来看,有效的分选方法为跳汰和重介两种,也是最常用的。跳汰分选的原理是在上下交变的脉动水流中,由于矸石的密度大于煤,故煤和矸石沉降速度不同,从而实现煤与矸石的分离[1]。该分选工艺具有运行成本低、工艺流程及维护管理简便、生产能力大等优点,且特别适用于分选易选煤,数量效率可高达90%以上。21 世纪10 年代之后,改进后的新型跳汰机不断出现,随着设备性能的改善,跳汰分选的效率已有了很大提高,在原先其弱项,中等可选煤的处理方面也能达到较好的分选效果和较高的工艺指标。

重介分选的原理可以概括为“阿基米德原理”,实质还是利用了矸石密度大于煤这一性质,使煤与矸石在重介质中出现运动差异而实现分离[2]。从当前情况来看,选煤厂常用的重介液是由磁铁矿粉与水按一定比例配制而成,且要求磁铁矿粉的粒度极小,一般为-200 目。重介分选工艺相较跳汰分选工艺系统要复杂,投资和运行成本要高,这主要是因为多了介质回收系统。虽然目前磁选机的效率已高达99.8%以上,但不可避免磁铁矿粉消耗还是比较大。且由于重介液在分选时高速流动,对阀门、设备、管道等的磨损也更为明显。虽然有以上缺点,但重介分选有其突出优势:适应性强、工艺精度高,分选难选煤的分选效果和数量效率要显著高于跳汰工艺。重介旋流器有效分选下限也比跳汰低。

南河选煤厂洗选出来的洗块煤主要是气化用煤,对灰分要求并不高,洗末煤又由于硫分高,可磨性差的原因出不了炼焦煤,灰分也可以略高些作为电煤销售。当分选密度大于1.8 kg/L 时,±0.1 质量占比约为7.0%,为易选煤,跳汰分选完全可以胜任。

所以本次设计推荐采用跳汰机分选的选煤方法。

2.2 选前脱粉与不脱粉工艺比较

所谓选前脱粉和不脱粉工艺,二者的区别主要在于不脱粉是指原煤全部进入分选系统,而脱粉是指原煤在进入跳汰机、重介质旋流器等分选设备前脱除其中粒度较细的煤泥。选前脱粉工艺近年在选煤厂较多使用,主要原因在于其可以减少细煤泥对煤泥水系统的影响。

跳汰机对洗选3 mm 以下粉煤的分选精度明显变差,精煤透筛损失大,精煤产率大幅下降。通过本矿煤质资料可知,3~0 mm 粉煤灰分低于原煤总灰分,发热量接近5 000 kcal,不洗选直接掺入混煤亦可满足最终混煤产品发热量要求[3]。因此,采用选前3 毫米脱粉工艺,可降低洗选成本和煤泥水系统规模,大大提高跳汰分选设备效率。

综上所述,本次设计推荐采用跳汰分选机分选100~3 mm 的选煤方法。

2.3 回收粗煤泥

回收粗煤泥对于选煤厂来说有着重要意义。从目前情况来看,各选煤厂对于粗煤泥,尤其是动力煤粗煤泥的回收常采用以下三种流程:

1)浓缩旋流器+弧形筛+煤泥离心机;

2)耙式浓缩机或浓缩旋流器+压滤机;

3)浓缩旋流器+高频筛。

对上述三种流程进行分析:

第一种:该工艺较为复杂,且设备检修工作量大,优点是得到的粗煤泥产品其水分较低。之所以要采用弧形筛进一步降低水量,主要是因为煤泥离心机对入料浓度一般要求>35%。

第二种:该工艺较为中庸,相对应用较少,压滤机使用过程中故障率较高。

第三种:工艺相对简单,但缺点是得到的粗煤泥产品,其水分要高些。

由于该厂回收粗煤泥的目的是准备掺入洗混煤,作为动力煤产品销售。而洗精煤经过离心脱水后水分可以达到8%,粗煤泥水分即使高些,掺混后的混煤水分也在10%以下,可以满足用户要求。故经过分析,认为该厂采用第三种流程回收粗煤泥较为合理。

2.4 回收细煤泥

相较回收粗煤泥,细煤泥的回收工艺较为传统。当前应用较为广泛的回收细煤泥工艺有两种:

1)压滤机回收工艺;

2)沉降离心脱水机回收工艺。

压滤机是选煤厂常用的细煤泥脱水设备。该设备工作是非连续性的,其对煤泥进行脱水作业的原理是压榨[4]。其优点是设备故障率低,操作简单,体积较小,节省投资,缺点是产品水分稍高。

沉降过滤式离心脱水机的原理是利用固液所受离心力不同来实现固液分离而实现细煤泥的脱水回收,其卸料采用螺旋刮刀。其优点是占地面积小,原因在于无辅助设备,工艺简单。缺点是受粒度影响使产品水分波动较大,滤液浓度较高。故在实际生产实践中,为保证细粒煤泥的回收效果,一般其与压滤机联合使用。

经过分析,认为该厂采用压滤机回收细煤泥较为合理,煤泥回收后不得混储,应单独存储。

综合以上各项比较,本次设计最终确定的选煤方法为:原煤采用3 mm 脱粉,100~3 mm 粒级原煤采用跳汰机分选,粗、细煤泥直接回收的洗选工艺。

3 结语

综合考虑煤质特征、用户对产品的需求等因素,认为该厂采用原煤3 mm 脱粉,100~3mm 粒级原煤由跳汰机分选,粗、细煤泥直接回收的选煤工艺较为合理。工艺流程简述:入厂原煤经筛分、破碎后,进入主选设备——两段式三产品跳汰机进行分选,出精煤、中煤和矸石三种产品。精煤经脱水筛预脱水、离心机再次脱水后,作为最终的洗精煤产品。中煤和矸石经斗式提升机提升并脱水后即可作为最终中煤、矸石产品。煤泥水经旋流器分级浓缩,高频筛回收粗煤泥,掺入洗混煤产品。分级旋流器的溢流进入浓缩车间经浓缩、压滤脱水后的煤泥晾干后作为产品。