桥梁加固粘贴钢板法应用分析

曹家文、王文昌

(1.上饶市鄱阳公路事业发展中心,江西 上饶 333100;2.江西省和泰建设工程有限公司,江西 上饶 333100)

1 粘贴钢板法概述

桥梁作为重要的交通基础设施,承载着巨大的交通流量和荷载压力。随着时间的推移和使用频率的增加,桥梁会出现结构损伤、疲劳裂缝和承载能力下降等问题。粘贴钢板法是一种常用的桥梁加固技术,在修复和强化桥梁结构方面有显著作用。该方法通过在受损桥梁结构表面粘贴和固定钢板,增加桥梁的强度、刚度和稳定性,修复和强化结构的承载能力。该方法适用于各种桥梁类型和受损情况,可以有效延长桥梁的使用寿命,提升其安全性和可靠性。应用粘贴钢板法进行加固施工时,首先,要对受损桥梁进行评估和检测,确定需要加固的区域和损伤程度。其次,清理受损表面并做好相应准备工作,确保钢板的粘贴和固定能够有效进行。最后,将预先制作好的钢板涂覆特殊的黏结剂粘贴在受损区域上,通过适当的加压和固定方式,确保钢板与桥梁结构紧密连接,形成坚固的整体。粘贴钢板法相较于传统的拆除和重建方法,一是不需要拆除原有结构,减少了对工期和交通的影响;二是施工相对简便,成本较低,且能够快速恢复桥梁的使用功能;三是由于钢板的高强度和刚性,粘贴钢板法能够有效增加桥梁的承载能力和刚性,提升其稳定性[1]。

2 桥梁加固粘贴钢板法施工要点

2.1 工程概况

2.1.1 桥梁概况

某桥梁工程项目建设需要跨越一座已定型的立交桥。桥梁的长度为430m,其中引桥部分长度为190m,桥面宽度为12.5m,净宽度为11.5m,设计为双向三车道,但未设置人行道。该桥梁采用普通钢筋混凝土曲线连续桥梁的形式,平曲线半径为200m,纵坡度为4%。横断面采用单箱单室箱型截面设计,梁体结构高度为1.1m。截至2023 年6 月,该桥梁已投入运营超过20 年,目前存在严重的损坏问题,各种病害较为严重。

2.1.2 桥梁破损情况

该桥梁所在的山区道路车流量较大,桥面采用沥青和混凝土结构铺设,目前出现了严重的纵横贯通裂缝问题。此外,连续箱梁结构的腹板上也存在严重的裂缝,且广泛分布,几乎涉及整个桥跨结构。经现场测量,裂缝尺寸在0.1~0.3mm 之间。尤其在各个跨中结构内、边跨结构内、箱梁底部出现严重的横向和纵向裂缝,严重者甚至贯通整个结构,导致结构的承载能力明显下降,无法满足桥梁通行的需求。此外,桥台结构也出现裂缝问题,承载能力不符合要求,已经对桥梁的安全性和稳定性构成严重威胁。

2.2 各工序施工方法

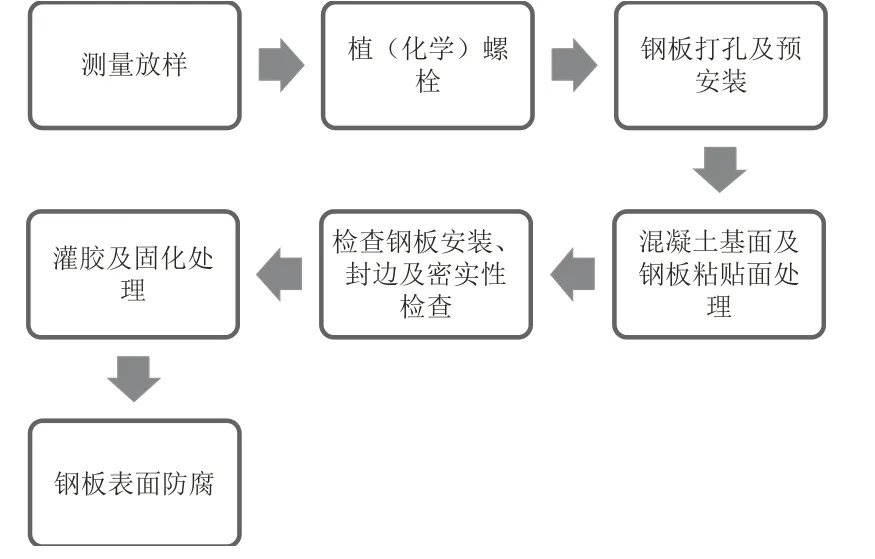

该工程桥梁采用粘贴钢板法进行加固,具体工程流程如图1 所示。

图1 粘贴钢板法施工工艺

2.2.1 测量放样

按设计方案的要求进行现场测量放样工作,在需要粘贴加固的结构表面应用钢筋探测仪确定钢筋结构的情况,掌握钢绞线的状态,并根据设计方案精确定位螺栓孔。

2.2.2 植(化学)螺栓

(1)植筋施工

使用螺栓(包括植筋胶和化学锚栓两种材料)进行植筋施工时,为实现良好的固定效果,要注意以下三点:一是植筋胶的性能必须达标;二是植筋胶注入必须按照规定进行操作;三是注入植筋胶时,应注满孔洞空间的2/3 以上,以满足饱满度要求,植筋见图2。

图2 植筋施工现场

(2)固化和检验

在植筋胶注入后插入钢筋,并静置足够的时间待其固化,其间防止扰动钢筋。在植筋固化后,使用千斤顶、锚具、反力架和压力表等设备进行拉拔试验,确保植筋的牢固程度符合工程技术标准。

(3)质量控制

一是钻孔施工时,要避免触碰钢筋或钢绞线。二是在清理孔洞的过程中,要反复进行清洗处理,以满足工程建设的需求。三是如果锚栓插入孔内而植筋胶没有溢出,则意味着植筋胶注入不合格,需要及时返工处理[2]。

2.2.3 钢板打孔及预安装

(1)钢板打孔

一是在现场进行锚栓设置以及钢板定位,并绘制出定位线。二是在需要粘贴钢板的结构表面放样钻孔,并画十字线进行标记。三是钻孔设备通常采用台钻或者剪板钻床,钻孔直径应略微超过螺杆直径,为安装环节留出足够的空间。

(2)钢板预安装

如果在钢板预安装施工中发现存在偏差问题,孔位对应不合格,则应及时调节螺杆的端部位置,但是调整幅度不宜过大,以免导致灌胶厚度过大而影响施工效果。如果偏差问题比较严重,则应重新钻孔施工。在钢板钻孔环节,应纵向位移处理,防止对钢板受力产生负面影响。

(3)质量控制

检测锚栓孔,确定定位线。每个锚栓孔都有独立的数据,不宜进行多孔联合检测,防止存在偏差问题。如果局部出现严重偏差,则应及时进行钢板钻孔处理,一般会选择气割的方式开孔,以确保粘贴效果合格。

2.2.4 混凝土基面及钢板粘贴面处理

(1)混凝土基面处理

在施工过程中,如果发现混凝土有剥落的情况,首先,需要将受损的基面彻底清理干净,将松散的混凝土全部凿除;对于生锈的钢筋,需要将其清理至露出金属光泽。其次,采用合格的混凝土材料进行填充,确保施工位置干净、干燥、无杂物。最后,使用环氧混凝土进行修复,使剥落部位表面平整、结构密实。在处理混凝土结构表面粘贴区域时,第一,应将加固部位凿除2~5mm 厚度的表层砂层和碳化层,确保裸露出坚实的混凝土结构,并将其处理成粗糙表面;第二,使用钢丝刷进行刷毛处理,并利用压缩空气将表面彻底清理干净;第三,使用脱脂棉蘸取丙酮对表面进行擦拭。

(2)钢板粘贴面处理

在现场,将钢板条放置在架子上,平放在空中,使用磨光砂轮或钢丝刷对其进行处理,以除去锈蚀物,并使其粗糙度符合要求。为了避免施工过程中对混凝土基面和钢板粘贴面的灰尘污染问题,应对其进行打磨和清理处理。

2.2.5 钢板安装、封边及密实性检查

(1)钢板安装

在现场施工中,将钢板与螺栓直接连接固定,螺杆部分应设置3mm 的垫片,以确保钢板与混凝土表面保持3mm 以上的间隙。在此基础上进行灌胶施工,确保灌胶层的厚度超过3mm。在安装钢板之前,需要处理钢板的两侧边缘。使用砂轮片切割出灌胶凹槽,凹槽的直径应略微大于灌胶层的厚度,以确保灌胶管的安装效果符合要求,且不会影响胶液厚度。在安装灌胶管时,间隔距离应设定在0.5~1.5m 之间。此外,在钢板的顶部设置一排灌胶排气孔,以确保空气能及时排出,以免对结构性能产生影响。

(2)封边及密实性检查

封边胶固化通常需要静置6~12h。进行密实性检查时,需要封闭灌胶管和顶部排气管,并在该处涂抹一定量的肥皂水,然后使用无油压缩空气连接底部的灌胶管,检查封边和灌胶部位是否存在冒泡现象,如果发现冒泡现象,则需要重新进行施工。

(3)质量控制

当螺栓拧紧后,需要确保其牢固度符合标准,避免出现脱落的问题;并保证胶液的厚度符合要求。施工人员应正确设置顶部排气管道,以确保其性能符合工程要求。同时,在钢板打磨和清理完成后,应及时进行钢板安装和封边处理[3]。

2.2.6 灌胶及固化处理

(1)灌胶

按照胶液厂家发布的说明书,根据规定的比例进行粘贴胶的配置,并且应用压力泵逐步将胶液灌入内部。在下一排的灌胶管出现胶液溢出的情况时,对其进行封顶处理,利用上一排的灌胶管进行灌胶施工。按照上述操作顺序逐步完成各个部位,在排气管冒胶之后即进行封闭处理,再使用较小的压力维持运行,时间在10min 以上,直至最终灌胶结束。

(2)固化检查

在钢板灌胶工作结束24h 后,使用小锤轻微敲击钢板表面,通过声音判定内部是否达到密实度标准。如果发现内部的空洞面积在10%以上,说明该部位的钢板粘贴加固质量不达标。

(3)质量控制

一是根据钢板灌胶作业的施工效率和速度,确定钢板封边的施工时间。二是避免钢板存放时间过长,否则极易造成锈蚀问题。三是在灌胶施工环节,应在确保结构性能达到要求的前提下,逐一完成各个部位的灌胶作业。

2.2.7 钢板表面防腐

在钢板非粘贴面进行喷砂处理,在其粗糙度超过80μm 后,对其表面进行镀锌处理,形成良好的防腐层结构,以提升桥梁结构的运行性能,延长其使用寿命。

3 桥梁加固粘贴钢板法施工注意事项

在进行桥梁加固粘贴钢板法施工时,需要注意以下六个关键事项,以确保施工加固效果满足设计要求。

第一,在施工前,必须进行全面的结构评估和设计,确定加固区域、加固材料和施工方法。结构评估应包括桥梁的荷载分析、结构强度计算和损伤程度评估,以确保加固措施符合工程要求。

第二,施工前必须对受损表面进行彻底的清洁。清除油污、灰尘、涂层残余物和松动的混凝土碎块等,以确保钢板能够牢固地粘贴在桥梁表面[4]。

第三,选择适合的黏结剂,并按照生产厂家的建议进行正确的涂覆操作。黏结剂的选择应考虑桥梁的材料特性、环境条件和预期寿命,以确保粘贴的钢板与桥梁结构具有良好的黏合性和耐久性。

第四,加固阶段,将预制的钢板按照设计要求粘贴在受损区域上,要确保钢板与桥梁表面完全接触,并使用适当的固定方法(如螺栓、焊接或钢丝绳)将钢板固定在桥梁上。固定方法应根据桥梁类型、结构特点和设计要求进行选择。

第五,施工时应注意控制环境温度和湿度。一般情况下,施工温度应大于指定的最低施工温度,以确保黏结剂能够正常固化。湿度对黏结剂的固化也有较大影响,应避免在高湿度或降雨天气下进行施工。

第六,施工过程中应加强质量控制,可使用测量工具对钢板粘贴的位置、间距、固定质量、厚度和平整度进行检测,以确保施工质量符合设计要求[5]。

4 结语

总体而言,粘贴钢板法通过将钢板与桥梁结构表面进行粘贴和固定,能够有效增加桥梁的承载能力、提升结构的刚度和稳定性,从而延长桥梁的使用寿命。通过本文对工程实例的分析可知,采用合理的设计方案、高质量的材料和严格的施工操作是保证粘贴钢板法加固效果的基础。粘贴钢板法的应用,虽然可以解决桥梁结构的损伤问题、提高桥梁的安全性和可靠性,但是尚存在一些不足之处,未来仍需要不断深化研究和实践,以期进一步完善该方法,为我国桥梁建设事业增添助力。