复杂异形结构体产品质量能力提升措施探索与实践

沈美、宋燚、李晓东、陈婧旖、郝大千 /北京航天长征飞行器研究所

航天领域质量能力提升是为应对常态化高强密度研制生产任务、解决突出质量问题、提升质量基础能力与组织管理能力,而在一定时期内实施的一种目标较强且行之有效的方法和手段。近两年,在中国航天科技集团有限公司推动下,各系统、各单位全面开展了质量能力提升工作,确定了各级各类提升项目目标和内容。

某复杂异形结构体量产较大,在生产制造过程中发生质量问题次数较多,或带隐患交付下阶段环节发生质量问题,制约了研制与交付进度。该异形结构体采用金属与非金属复合结构且不规则的外形,其制造工艺无成熟经验可借鉴,因此常规、单一地依靠制造单位采取改善工艺、优化升级设备、生产人员培训等措施无法快速、本质提升产品质量,需要产品抓总单位创新思维、打破设计制造边界、加强组织级推动,将解决具体产品问题与组织能力提升结合在一起,充分利用组织资源,开展切实可行的质量能力提升工作。本文对该复杂异形结构体产品质量能力提升的措施进行了研究和实践。

一、工作与实践

1.复杂异形结构体制造特点

该复杂异形结构体的金属部分采用铸造工艺技术,金属与非金属结合采用固化成型工艺技术,铸造和固化均为常规工艺,在传统结构产品生产中大量使用。传统结构体一般为规则结构,铸造成型容易,内部缺陷少,而复杂异形壳体,因结构复杂,浇道设计、冷却设计难度大,热处理各部位受热不均,产品易产生铸造内部缺陷,若在检测环节未及时发现铸件毛坯成品的缺陷,流入后续工艺生产环节,则可能会在经受一定应力情况下出现裂纹等质量问题。

目前该复杂异形结构体铸件成品合格率较低,仅为传统规则结构体合格率的70%左右,且合格交付的成品在后续工艺环节出现了裂纹等现象。铸造单位采取了强化冷却措施、优化铸造参数、加强检测确认等手段,但并未从根本上杜绝质量问题的发生。由此可知,为彻底提升该产品生产质量,需要在包容、借鉴现有制造工艺能力的基础上,从设计源头、产品使用界面、生产工艺流程、检测手段等方面梳理薄弱点、找到突破口,提升产品的健壮性。

2.复杂异形结构体质量能力提升方法

由上述分析可知,为提升某复杂异形结构体产品质量,需要从全局、全流程的角度对产品设计、制造、验收、使用等环节进行综合梳理,灵活运用项目管理、数据统计、调研交流等管理手段和方法,开展质量提升工作。

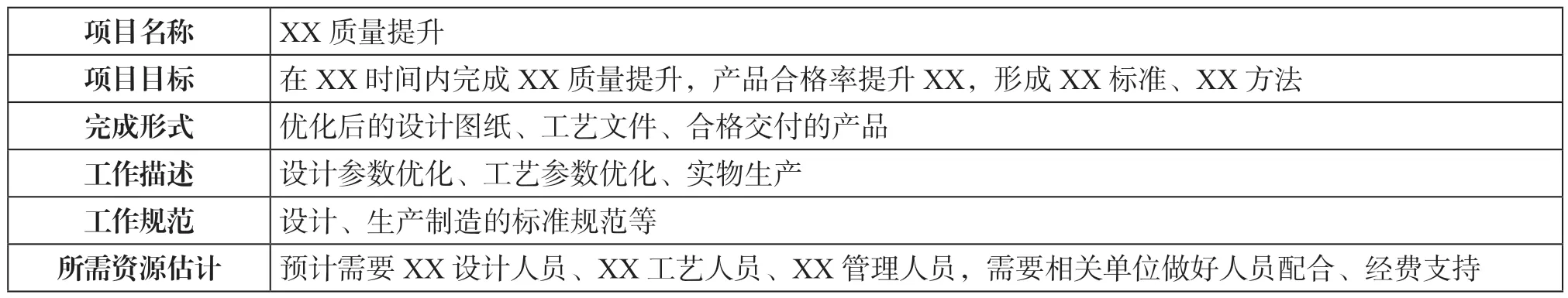

(1)利用项目管理思路进行质量提升工作策划

根据复杂异形结构体的制造特点及质量现状,可利用项目管理的思路开展质量提升工作策划,由产品抓总单位牵头组建跨组织、跨专业、跨地域的质量提升工作团队,利用项目管理工具如项目描述表、责任分配表等明确质量提升活动的目标、所需资源以及团队成员的分工等内容。项目描述见表1,责任分配见表2。

表1 XX质量提升项目描述表

表2 XX质量提升项目责任分配表(Δ负责,O辅助,□通知)

利用上述管理工具实施质量提升活动,能够较全面、系统地制定实施方案,有利于提升工作的顺利开展。

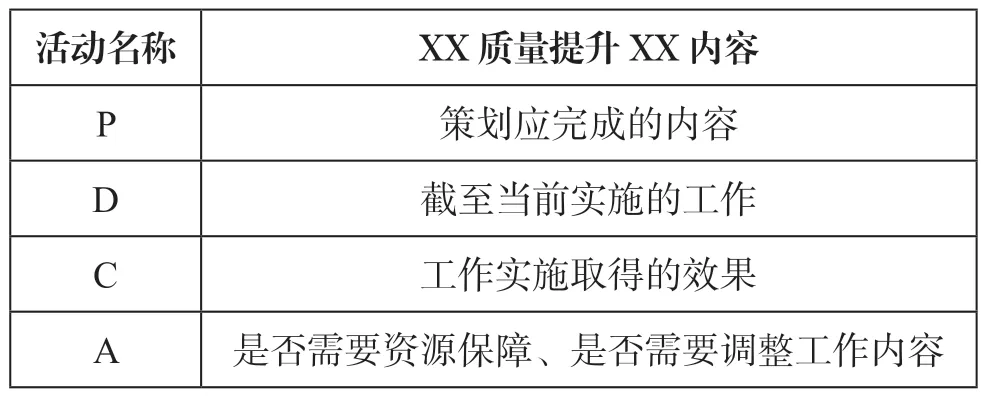

(2)借鉴PDCA 循环进行质量提升工作跟踪

由于复杂异形结构体产品质量提升涉及设计、制造等多个环节,每个环节涉及多个具体实施活动,且不同的活动之间存在制约影响关系,因此在实施过程中,可以利用PDCA 循环对提升工作的实施进展和效果进行跟踪和监控,利用推进会、组织级协调会、记录表了解工作进展、取得的效果及需要协调的内容,记录见表3。

表3 XX质量提升记录表

定期对质量提升活动进行跟踪、评估,有利于及时发现工作推进中出现的问题,有助于快速实现预期目标。

(3)联合优势资源进行质量提升工作实施

如前所述,复杂异形结构体产品的生产涉及铸造、固化等环节,不同环节下产品所经受的内部应力直接影响产品的质量。了解产品生产、使用过程经历的力学环境,对于进行设计优化、本质提升产品质量至关重要,这需要一些理论的依据作为支撑。工程设计单位和制造单位往往理论不够深入,可以根据需要借助高校、研究所等专业优势单位进行合作,利用仿真、研究等途径解决工程上不能实现的问题。

(4)采用数据统计进行质量提升效果评估

复杂异形结构体质量能力提升的效果体现在最终交付产品的质量上,其中金属铸件的交付质量对最终产品的质量影响最大。为掌握质量提升实施阶段产品质量情况,产品抓总单位除统计最终产品交付质量外,可定期对各铸造单位的产品质量数据进行收集(见表4),计算产品合格率,从而定期评估质量提升的效果。

表4 XX质量统计表

3.复杂异形结构体质量能力提升实施

研究所利用上述思路及方法开展了该复杂异形结构体产品的质量提升工作。

(1)设计制造联动,发挥团队聚合力

产品抓总单位在质量提升方案策划时,利用项目管理的思路,联合设计和制造单位组建工作团队,形成总的工作方案,在方案中明确了目标、具体内容、责任人、完成时间及需要保障的资源等要素。在总方案的基础上,各制造单位同时成立各自的提升工作组,针对具体工艺实施开展能力提升,形成设计—制造联动,发挥了团队聚合力。

(2)全周期力学仿真,优化设计参数

开展了该复杂异形结构体产品整个使用剖面的力学仿真,识别出了高应力区域的工况;与国内某高校合作,针对固化成型的特殊过程开展了工艺过程仿真分析,获取了产品受力情况和变形趋势,识别出了该工艺过程对产品造成的风险点,为产品结构参数优化提供了指导。

(3)密切过程跟踪,方案适时调整

按季度召开质量提升工作推进会,按需召开设计工艺交流会,按周进行实施进展情况电话沟通。利用PDCA 循环表提前整理实施情况及需解决的问题,在推进会上针对目标实现情况以及组织需协调的问题进行讨论,并形成会议纪要。根据需要,对质量提升方案进行了局部的增加或调整。

(4)持续数据统计,关注产品合格率

持续跟踪、收集铸造单位产品质量数据,在设计单位沟通交流中、历次推进会过程中,针对统计的数据进行分析,据此制定铸造产品合格率提升指标,作为质量提升活动的目标之一。此次质量提升工作,按年度制定了铸造产品合格率提升指标,铸造单位围绕该指标,采取了各项工艺优化措施。

二、实践效果

1.实现了设计—工艺—生产的深度融合

通过多频次的设计—制造交流活动,提高设计状态的工艺性、完善工艺攻关与改进,建立设计—工艺—生产一体化工作模式,通过设计参数优化、工艺方案改进、检测手段完善等手段,实现了设计—工艺—制造的深度融合,全面提升了产品质量保证能力。

2.设计、工艺技术水平得到了提升

通过仿真分析,首次获得固化过程中应力使用工况,建立了固化过程仿真评估方法,为设计改进和新产品设计提供依据;首次建立了产品制造—使用全周期应力分析方法,为提高产品在全生命周期的使用可靠性提供了重要支撑,复杂异形结构体产品的设计能力得到进一步提升。研究所进行了铸造工艺方法研究、产品内部组织缺陷工艺研究、铸件力学性能提升工艺研究、检测手段调研等工作,形成了一系列工艺指导性文件,有力提升了复杂异形结构体的产品实现能力。

3.产品质量得到了提升

通过质量提升活动,该复杂异形结构体铸造产品一次交验合格率提升了约30%,最终交付的复杂异形结构体产品在后续使用环节未出现裂纹,产品的生产效率得到了提升,产品质量得到了保证。

三、后续思路

本文针对某复杂异形结构体产品的质量提升活动,提出了创新管理思维,利用项目管理、PDCA 循环、联合专业优势等管理方法开展相关工作的思路,通过具体实践取得了较好的提升效果,对于类似复杂结构体的设计活动或质量提升活动有一定的借鉴作用。质量管理没有一劳永逸的方法,需要在实施过程中,分析具体特点、围绕特定目标,灵活运用各项管理思路和工具,达到提升产品质量的目的。▲