LNG 工艺管道DR 在线检测试验研究

刘 新 郝 刚 刘海星 段志祥 赵杰琼

(1.国家管网集团天津液化天然气有限责任公司 天津 300452)

(2.中国特种设备检测研究院 北京 100029)

1 概述

随着LNG 产业的发展,近几年LNG 接收站建设速度逐渐加快,需要在站内运行期间进行管道的定期检验。由于LNG 接收站设备输送的特殊性和连续性,管道在线检测方法和技术的使用越发重要。保冷层拆除,不但会给企业增加运营成本,而且由于吸收热量,管道内的介质会气化,导致压力升高,产生很大的安全隐患;另外拆除保冷层后,深冷管道外壁会结冰,现有常规无损检测技术效果不理想,有的无法实施检测[1]。因此需要采用更先进的检测技术,来实现LNG接收站承压低温液体管道的在线检测。数字射线(DR)可以透照的厚度更大,DR 可以实时成像确定焊缝位置[2-4]。现在已开展的研究有氨制冷管道的在线检测[5]、双层管的DR 检测[6]、LNG 接收站低温管道检验方法研究[7]等工作。

目前针对DN200 及以下管径的在线DR 检测研究工作开展较多,对DN200 以上管径的DR 在线检测相关工作开展较少。DN250 以上管径的带介质管道DR检测,图像质量和缺陷检出结果缺少相关的数据试验和结果,DR 是否可以实施,缺陷的检测效果如何,还没有相关的试验数据,更没有进行系统的分析研究。为分析验证DR 技术在LNG 工艺管道在线检测中的有效性和适用范围,制作管径为DN50 ~DN500 的LNG工艺管道试样,研究管径、保冷层和介质对图像质量和检测结果的影响,以及不同工况、不同缺陷的检出情况,探索LNG 工艺管道采用DR 在线检测的可行性。

2 试样制作和DR 检测系统

2.1 试件设计加工

调研目前LNG 工厂和接收站等企业LNG 工艺管道的常用材质和规格,LNG 工艺管道的材质一般为奥氏体不锈钢材料,管道的最小管径为DN50,最大管径达到DN1 200。液化工厂和接收站常用的工艺管道主要集中在DN80 ~DN400 范围,考虑现有射线机的最大透照能力,试样的最大管径选定为DN500。制作管径范围为DN50 ~DN500 的一系列管件试样,壁厚按照管径、厚度对应表选取LNG 管道的常用壁厚,其中包括相同管径不同壁厚的试样,以分析壁厚变化对检测结果的影响,管道试验的选用规格见表1。试件参考接收站的管道结构,在线管道检验重点是管件焊缝[8],制作的试样以弯管加直管的焊接结构为主。考虑到现场管道结构的多样性,部分试样制作成直管加直管的焊接结构。每个试样两端都连接阀门,方便试样加注液体介质。

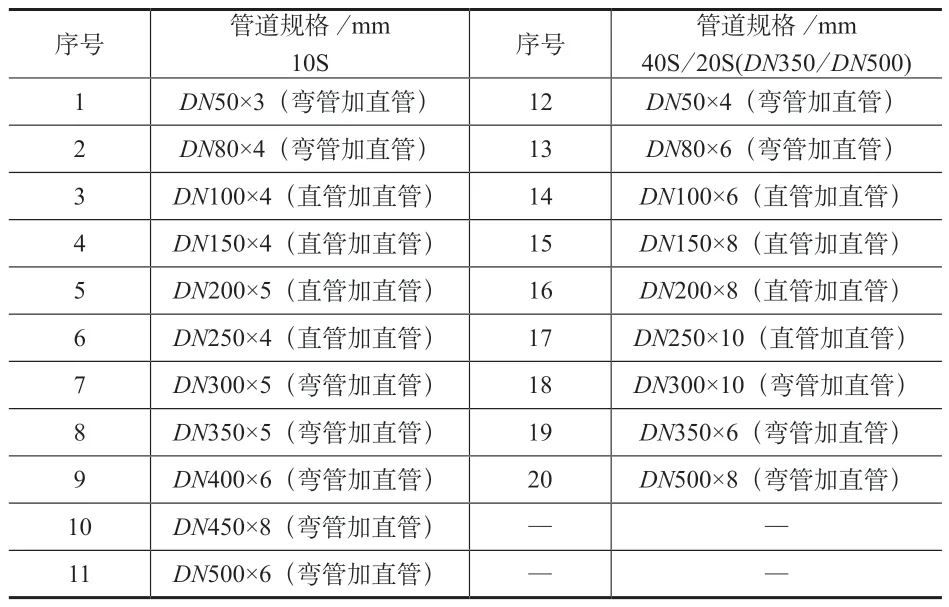

表1 管道试样规格

2.2 试样保冷层的设计制作

为了便于试验,保冷层制作成可拆卸结构。防潮层涂层为玛蹄脂,单层最小厚度为0.6 mm,用玻璃布加强。保护层材料为铝皮,保护层厚度为0.5 mm。保冷材料参照LNG 低温管道设计文件的规定,低温管道保冷材料采用硬质深冷型三异氰酸甲苯脂(PIR),分为内、外层2 层,按管径选择保冷层的厚度参考表2,与接收站目前使用的厚度基本一致。

表2 保冷层厚度表(PIR)

2.3 试样缺陷的设计制作

考虑覆盖LNG 工艺管道可能出现的各类缺陷,试样的缺陷性质有体积型缺陷和面积型缺陷,体积型缺陷包含未焊透、气孔、夹渣、烧穿、焊瘤,面积型缺陷包含裂纹、未熔合。技术等级按照NB/T 47013.11—2015《承压设备无损检测 第11 部分:X 射线数字成像检测》[9]的要求选取AB 级,DR 检测的图像灵敏度按照NB/T 47013.11—2015 中6.16.1 条中表7 对比灵敏度的规定,相对灵敏度为透照厚度的2%~4%,模拟缺陷自身高度按实际管子厚度的20%计算。缺陷的长度参照NB/T 47013.2—2015《承压设备无损检测 第2 部分:射线检测》[9]中条形缺陷2 级合格的长度,圆形缺陷为φ1.5 和φ2 两种直径的气孔。试样模拟缺陷的设计参数见表3。

表3 试样模拟缺陷明细表mm

2.4 DR 检测系统

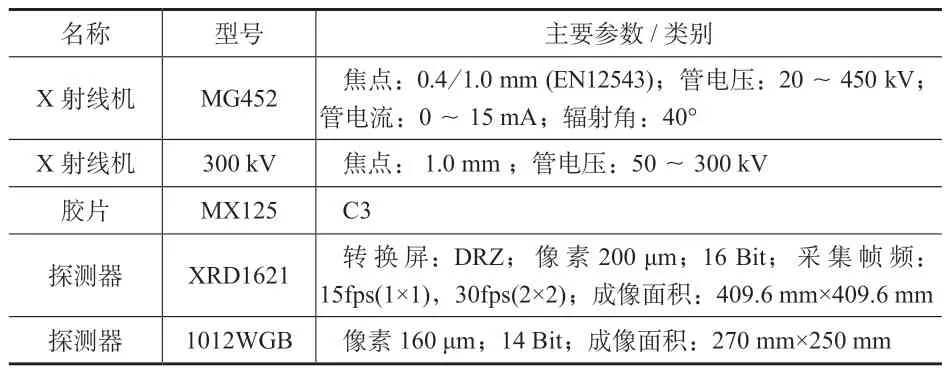

根据NB/T 47013.11—2015 和试验的要求,结合前期调研和实践经验,确定设备选型方案。明确适用于本文检测对象的DR 检测设备技术要求,结合现有设备情况,提出适用的X 射线数字成像射线机和探测器[10]。试验采用2 台不同能量的射线机,2 块不同尺寸的探测器,针对不同规格的试样选择成像系统试验用射线检测系统的核心部件即射线机、胶片和探测器,检测系统设备主要参数及指标见表4。

表4 DR 检测系统

3 试验的实施

模拟LNG 工艺管道在线检测的环境,每个试样分裸管、带液、带保冷和带保冷带液等共计4 个工况,依次进行DR 检测[11-12]。保冷层和介质相当于增加了透照厚度,要适当增加管电压。由于X 射线机的功率限制,达到了设备的最高使用功率,继续增加高电压,射线机的管电流就相应的减小。对于DN300 以上的带液管道,管电流一般使用设备允许的最高管电流,曝光能量的增加主要依靠管电压和曝光时间的增加。记录每个步骤的使用参数并进行对比,优化工艺参数提高灵敏度和分辨率。对图像的质量进行评定,记录和标准的差异。对图像进行采集,并对缺陷进行评定和几何尺寸测量,对比不同检测环境和条件下的缺陷的图像显示。见图1。

图1 DR 检测试验实施照片

4 试验结果分析

对于LNG 工艺管道试样进行DR 检测试验,不同工况和试样规格的检测灵敏度和分辨率试验结果见表5。管道在线DR 检测的主要影响因素有介质、管道的管径和壁厚、保冷层、缺陷性质、透照方式、管道结构等因素,下面依次进行分析讨论。

表5 DR 检测图像质量表

4.1 管道介质的影响

LNG 管道内的液体介质是影响射线检测结果的重要因素,介质可以吸收射线,使射线发生散射,造成射线能量衰减。射线能量的衰减和介质的密度、厚度相关。基于试验安全和与实际介质透照性能相近的原则,此次试验管内介质选用密度与LNG 最为接近的汽油。LNG 的密度为0.45 g/cm3,汽油的密度为0.75 g/cm3。密度越大,造成射线能量衰减也越大,射线的衰减和介质密度大致成正比关系。本文试验结果相较现场试验(介质为LNG)是偏保守的。液体介质的等效厚度增加,所需的射线机的穿透能量也越大,需要的管电压也越高。试验最大管径为DN500,充装汽油介质时检测使用电压为435 kV,已是此次试验射线设备的最大使用电压。

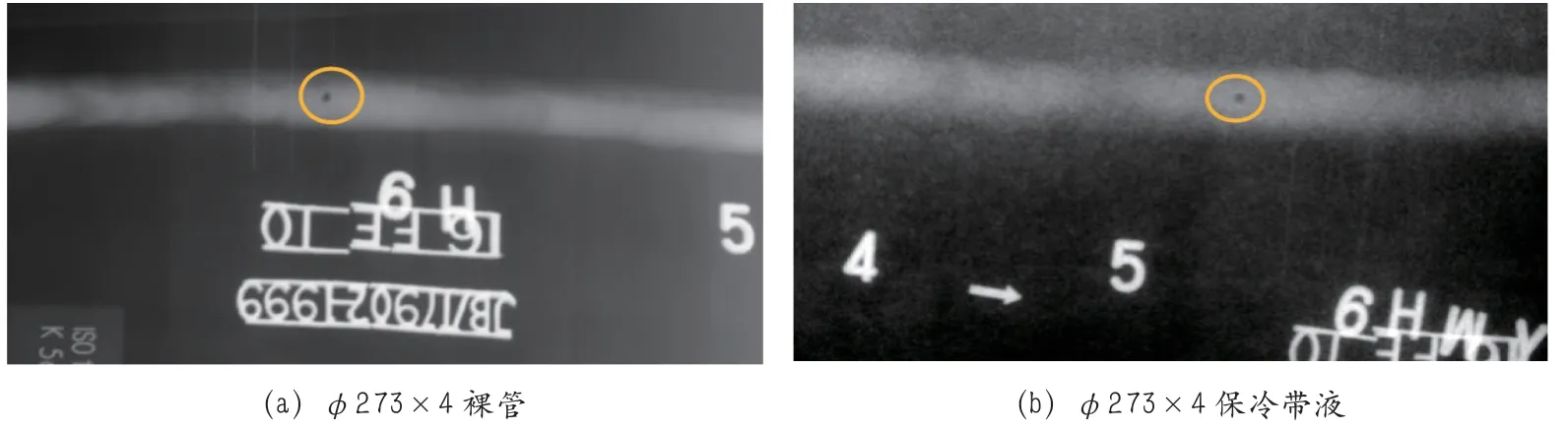

LNG 管道内的介质使灵敏度和分辨率下降,而且液体介质使射线的散射变大,随管电压的提高固有不清晰度增大,缺陷的轮廓边缘和细节特征不明显,增加缺陷性质判断的难度,见图2。

图2 φ273×4 试样未焊透缺陷在裸管和注液工况下的检测结果

随着管径的增加,灵敏度和分辨率逐步降低,对比度下降,缺陷的轮廓边缘和细节特征不明显或者消失,造成缺陷性质评定不准确,容易错评或漏评。管径DN300 及以上的带液管道,灵敏度和分辨率已不能满足标准要求,见图3、图4。

图3 φ377×5 试样烧穿缺陷在裸管和注液工况下的检测结果

φ325×5 试样(注汽油)检测灵敏度W12/W14,分辨率D6/D9(斜杠后数值是标准要求),图像质量不满足标准要求,未焊透图像变宽,对比度下降,细节模糊,见图5。DN300 规格的试样(注汽油)中裂纹和未熔合,通过裸管中的图像分析,对比度低,自身高度和开口宽度都很小,φ325×5 中裂纹易漏检,见图6。φ325×10 中未熔合未能检出,见图7。

图5 φ325×5 试样未焊透缺陷在裸管和注液工况下的检测结果

图6 φ325×5 试样裂纹缺陷在裸管和注液工况下的检测结果

图7 φ325×10 试样未熔合缺陷在裸管和注液工况下的检测结果

4.2 保冷层的影响

LNG 工艺管道保冷层也是影响DR 检测结果的重要因素,根据管道保冷层的结构,影响主要体现在3个方面:

1)金属保护层的影响,金属保护层的材料有铁、铝和不锈钢等。此次试验的金属保护层为铝皮,厚度0.5 mm,金属保护层的厚度增加了透照厚度(双壁透照增加1.0 mm),使灵敏度和分辨率降低。

2)保冷层的影响,保冷层的密度很小(聚氨酯或者泡沫玻璃),对透照的能量影响不大,灵敏度基本能满足标准要求。但由于保冷层的结构是空隙分布使分辨率下降,图像不清晰度增加,在图像上形成细小的伪缺陷,影响缺陷的评定。在进行图像处理时,保冷层也会形成伪缺陷,增加评定难度。

3)厚度的影响,LNG 管道的保冷层的厚度大,DN350及以上的管道保冷层总厚度达到400 mm以上。保冷层使透照距离增大,需要射线能量增加。保冷层还加大了探测器和检测区域的焦距,几何不清晰度增加,使缺陷的几何尺寸放大。

LNG 管道保冷层使DR 检测图像的灵敏度和分辨率下降一个等级,虽然图像质量可以满足标准的要求,但会使缺陷尺寸放大,对比度降低,见图8 ~图12。φ48×3 试样中裂纹,绝热层掩盖了缺陷的细节特征,缺陷测量长度变小,见图13。

图8 φ108×6 试样未焊透缺陷在裸管和保冷工况下的检测结果

图9 φ219×8 试样未焊透缺陷在裸管和保冷工况下的检测结果

图10 φ406×6 试样未焊透缺陷在裸管和保冷工况下的检测结果

图11 φ457×8 试样未焊透缺陷在裸管和保冷工况下的检测结果

图12 φ508×6 试样裂纹缺陷在裸管和保冷工况下的检测结果

图13 φ48×3 试样裂纹缺陷在裸管和保冷工况下的检测结果

4.3 管道壁厚的影响

管道的壁厚是射线检测重要影响因素,薄壁管(如厚度4 mm),NB/T 47013.11—2015 规定分辨率为D9,灵敏度为W14,受到探测器像素的最小尺寸制作工艺的限制,图像的分辨率为D8,灵敏度为W16。根据标准,如果数字图像分辨率达不到规定,可通过提高数字图像对比灵敏度来补偿数字图像分辨率的不足,这种补偿不超过2 个等级。即当灵敏度提高1 个等级时,允许分辨率降低1 个等级。厚度的增加,使灵敏度和分辨率下降,需要的射线能量增加。

介质增加了透照的有效厚度,随着介质的增加,所需的射线强度增加。管径500 mm 试样加注汽油检测时,透照电压达到420 kV。

4.4 缺陷性质的检测差异性分析

试验结果显示,DR检测对体积型缺陷(气孔、夹渣、烧穿、未焊透)效果好;对面积型缺陷(未熔合、裂纹),该类型缺陷有1 个方向的尺寸远小于其他2 个方向的尺寸,在这个方向或夹角小的方向透照,缺陷的检出率要低很多。

4.5 透照方式的影响

对于LNG 工艺管道在线DR 检测,由于受现场条件的限制,透照方式一般只能用双壁单影或双壁双影透照(小径管)方式。由于设备的摆放受现场条件的限制,部分检测焦距不能完全满足标准的要求,甚至不能实施检测。

4.6 管道结构的影响

LNG 工艺管道在线检测以管件焊缝的抽查为重点,包括弯头、三通和异径管等对接接头的焊缝。受弯头曲率以及现场管道的成排布置和钢结构的影响,射线机的摆放角度和位置受到限制,坡口未熔合、裂纹等缺陷的检出率降低。

4.7 管径的影响

LNG 工艺管道的管径是影响检测结果的最重要因素。随着管径的增加,透照距离、保冷层厚度、介质的等效厚度、相同厚度等级的壁厚、透照射线的强度和能量都随之增加,管径的影响是多种因素叠加。随着管径的不断增加,介质的影响比重越来越大,管道本身需要检测的相对厚度变小,灵敏度降低,能够检出的缺陷的最小尺寸变大,管道中的细小缺陷难以检出。

随着管径的增加,透照距离随之增加,射线能量和距离的平方成正比,需要的射线能量随之增加;LNG 管道管径的增加,充装介质等效厚度增加,介质的影响也增大。

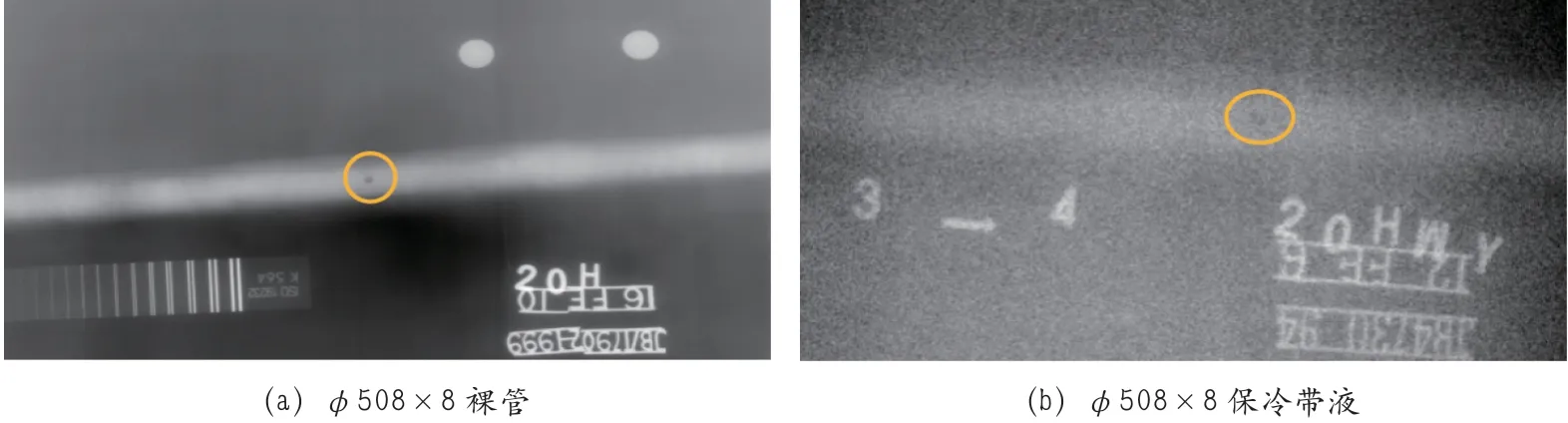

试样φ273×4 在带保冷带液的条件下,灵敏度(标准/实际)W14/W14,分辨率(标准/实际)D9/D6,灵敏度刚达到标准要求,分辨率低于标准要求,DN250 的保冷带液的管道,灵敏度和分辨率都低于标准的要求。DN50 ~DN500 管径的气孔、夹渣、烧穿等体积型缺陷可以检测出,见图14 ~图19。DN450及以下管径未焊透可以检测出,见图20 ~图21。对于试样φ508×6 和φ508×8,从与裸管检测图像对比可以看出,未焊透的自身高度小,由于保冷带液工况的影响,φ508×6 的未焊透的图像显示模糊,未焊透的特征不明显,容易误判,见图22;φ508×8 的未焊透未能检测出,见图23。

图14 φ108×4 试样气孔缺陷在裸管和带保冷带液工况下的检测结果

图15 φ273×4 试样气孔缺陷在裸管和带保冷带液工况下的检测结果

图16 φ325×5 试样气孔缺陷在裸管和带保冷带液工况下的检测结果

图17 φ508×8 试样气孔缺陷在裸管和带保冷带液工况下的检测结果

图18 φ273×10 试样夹渣缺陷在裸管和带保冷带液工况下的检测结果

图19 φ508×6 试样烧穿缺陷在裸管和带保冷带液工况下的检测结果

图20 φ377×5 试样未焊透缺陷在裸管和带保冷带液工况下的检测结果

图21 φ406×6 试样未焊透缺陷在裸管和带保冷带液工况下的检测结果

图22 φ508×6 试样未焊透缺陷在裸管和带保冷带液工况下的检测结果

图23 φ508×8 试样未焊透缺陷在裸管和带保冷带液工况下的检测结果

坡口未熔合和裂纹等面积型缺陷,检测效果受保冷和介质影响更大,DN50 ~DN500 管径的面积型缺陷在一定条件下可以检出。φ325×5 试样的裂纹,在裸管图像显示对比度就很低,需要图像处理确认,在带保冷带液条件下易漏检,见图24。φ508×6 试样的裂纹可以识别,见图25。

图24 φ325×5 试样裂纹缺陷在裸管和带保冷带液工况下的检测结果

图25 φ508×6 试样裂纹缺陷在裸管和带保冷带液工况下的检测结果

5 结论

本文通过LNG 工艺管道DR 检测试验,分析管径、保冷层和管内介质对检测结果的影响,主要得出如下结论:

1)带保冷层条件下管道DR 检测试验表明,图像的灵敏度和分辨率下降1 ~2 等级。管道试样的气孔、夹渣、未焊透等体积型缺陷,可以有效检出;裂纹可以检出。

2)保冷层带介质条件下管道DR 检测试验表明,DN250 及以上的管道灵敏度和分辨率低于标准的要求。DN500 及以下管径的气孔、夹渣、烧穿、未焊透等缺陷可以检出;厚壁管φ508×8 未焊透未能检出。裂纹在一定条件可以检出,未熔合和裂纹等面积型缺陷的检出,受保冷层、介质和透照角度等多重因素影响。

3)DR 技术对LNG 管道在线检测是一种比较有效的手段,随着管径的增加,灵敏度和分辨率逐渐下降直至不能满足NB/T 47013.11—2015 的要求。建议结合LNG 管道的工艺参数、使用情况进行评估分析,对标准的相关部分进行修订,或者针对LNG 工艺管道DR 检测制定相关标准[13]。

4)对于大管径LNG 管道在线DR 检测需要的射线能量更大,可以考虑使用伽马射线等能量更高的射线,但伽马射线不能提高分辨率和灵敏度,因此实际应用时还需要综合考虑。

5)本文试验介质汽油和LNG 密度已较为接近,但仍比LNG 密度大,相同规格管道,LNG 的等效厚度更小。所以本文试验结果是偏保守的,相同状况下,LNG 介质管道的检测效果将优于试验结果。本文试验结果不能完全代表真实工况下LNG 管道的检测结果,但可作为LNG 管道现场DR 检测的重要参考。